转炉炼钢动态模型计算精度研究

郑 毅,赵国光,管 萍

(上海梅山钢铁股份有限公司1.技术中心;2.炼钢厂;3.设备部,江苏南京210039)

转炉炼钢动态模型计算精度研究

郑 毅1,赵国光2,管 萍3

(上海梅山钢铁股份有限公司1.技术中心;2.炼钢厂;3.设备部,江苏南京210039)

上海梅山钢铁股份有限公司转炉动态模型采用代数学模型,可每隔一定送氧量计算预测熔池内钢水的温度和碳含量。针对其计算精度低的问题进行原因分析,并提出了改进措施。结果表明,一倒温度、动态矿石量、炉渣活性、钢种、底吹等因素的不稳定控制是造成动态模型计算精度出现波动的主要原因,通过采取稳定控制、推行标准化作业、根据钢种[P]要求和转炉碳氧积对自学习炉次进行分组等措施,动态模型计算精度由65%提高至80%以上。

转炉;动态模型;计算精度;波动

1 引言

终点碳温双命中率体现了转炉冶炼技术水平,较高的命中率可有效降低补吹率,提高钢水质量。模型炼钢相比人工炼钢可有效减少人为干扰因素,推进标准化作业水平,提高转炉终点命中率,降低补吹率、辅料消耗和劳动强度。转炉炼钢模型经历了静态控制、动态控制和转炉全自动控制3个发展阶段,其中动态控制是转炉全自动控制的重要组成部分,它根据副枪测量数据和终点碳温目标值,计算命中终点所需的供氧量和冷却剂加入量,并实时预报熔池内钢水温度和碳含量,其计算精度高于静态模型,因而许多冶金工作者和各大钢厂对此进行了大量研究[1~3]。

上海梅山钢铁股份有限公司(以下简称梅钢)转炉炼钢模型于2012年4月上线运行,通过不断调试和完善于2013年下半年实现全自动炼钢,取得了一定效果,但动态模型计算精度只有65%左右且波动大,与国内其他先进钢厂有较大差距。因此,很有必要开展转炉炼钢动态模型计算准确性研究。

2 动态模型计算精度影响因素分析

梅钢动态模型在川崎重工的动态模型控制方法基础上进行了改进,它可在一倒副枪测定成功后,根据测量结果和冷却剂加入量,采用脱碳方程、升温方程逆向计算的方法,每隔一定送氧量计算预测熔池内钢水的碳含量和钢水温度,以控制转炉终点。动态模型的计算精度受模型自身算法和转炉冶炼的影响,下面就转炉冶炼条件和过程控制方面对模型计算的影响进行分析。

2.1 一倒温度的影响

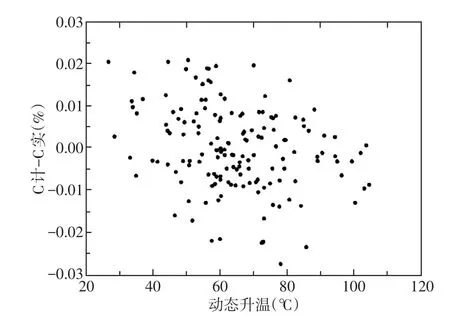

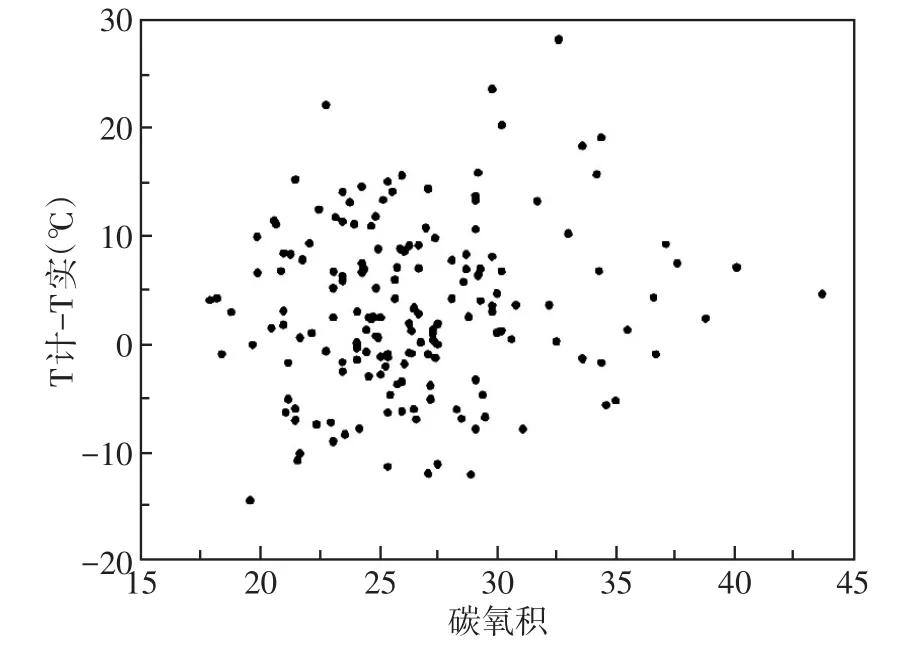

一倒温度根据目标温度来进行控制,归结为动态升温量控制,即目标温度与一倒温度之差。动态升温量越大,说明一倒温度相对目标温度就越低。从图1及图2看出,动态升温量对模型温度计算精度的影响较大,两者存在明显的线性关系,而对模型碳计算精度影响相对较小。随着动态升温量的增加,模型计算温度相对实绩温度逐渐变小,两者的绝对误差先减小后变大,即模型计算精度先提高后下降。这说明一倒温度控制过高或过低均不利于提高模型计算精度,控制过低,TSC测量后的动态吹氧量增加,导致模型计算累积误差增大;控制过高,一方面需要加入矿石进行调温,使得熔池内升温速度产生波动,另一方面会采用高枪位软吹,使得升温速度降低,从而使得模型计算温度大于实际温度。

图1 动态升温与温度计算精度的关系

图2 动态升温与碳计算精度的关系

2.2 一倒碳的影响

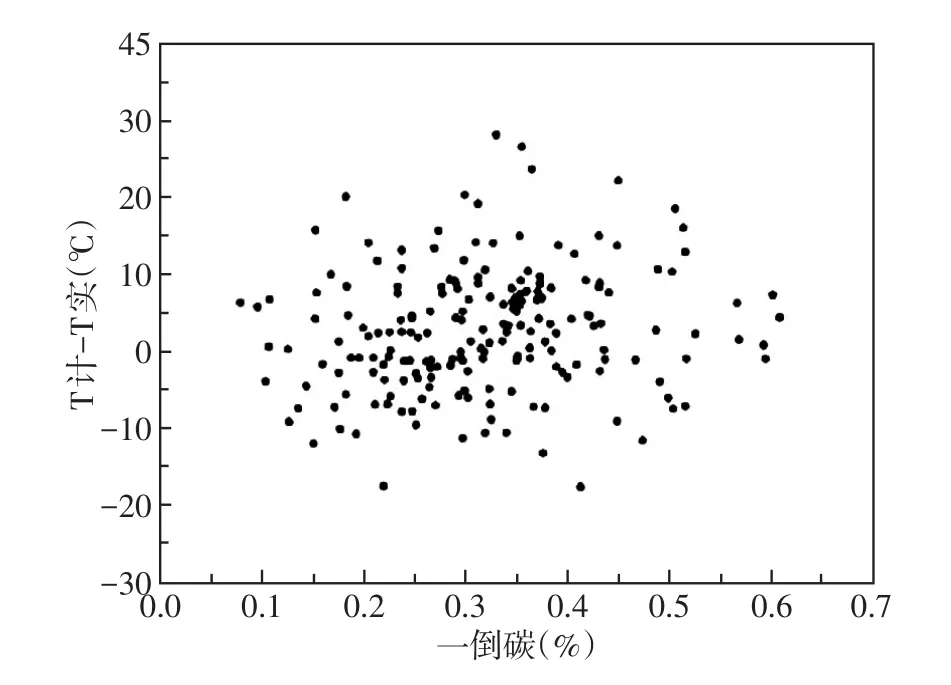

当一倒碳偏高时,终点拉碳通常会采取低枪位的操作模式,同时加入适当的矿石等冷却剂,以加强熔池搅拌,加快碳的传质速度,增加渣中氧的供给,提高脱碳速度。而升温速度受冷却剂加入量的影响,当一倒碳偏低时,终点拉碳一般采取高枪位的操作模式,以减缓碳氧反应,对于此种情况升温速度较慢。从图3、图4看出,一倒碳含量对模型温度和碳的计算精度基本上没有影响,这表明通过自学习,针对一倒碳含量的变化模型能够得出较为正确的输出结果。

图3 一倒碳与温度计算精度的关系

图4 一倒碳与碳计算精度的关系

2.3 动态矿石量的影响

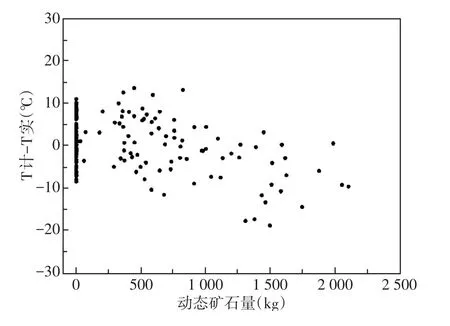

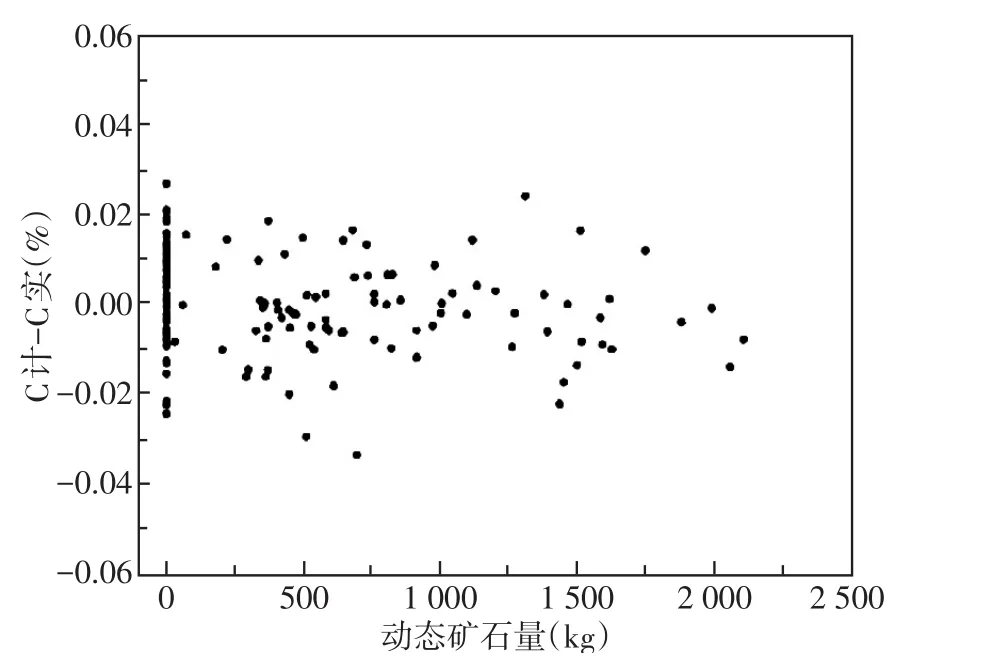

当一倒温度或一倒碳偏高时需要加入一定量的矿石进行调温,以达到终点碳温目标控制要求,这部分矿石称为动态矿石量。从图5看出,随着动态矿石量的增加,温度计算差值降低,即模型温度计算值相对实绩值逐渐减小,矿石对模型温降和实际温降并不同步,当矿石加入量>1t时,计算值<实绩值。这有两方面的原因,一是在模型中矿石冷却能设定偏大,造成模型计算的温降大于实际;二是吹炼末期时间短,加入大量矿石并不能完全熔化,而模型是按矿石完全熔化进行温降计算的。从图6看出,矿石对碳计算精度没有明显影响。

图5 动态矿石量与温度计算精度的关系

图6 动态矿石量与碳计算精度的关系

2.4 炉渣活性的影响

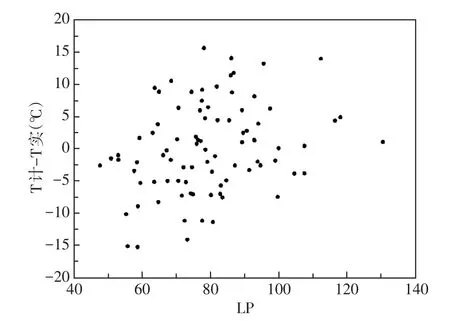

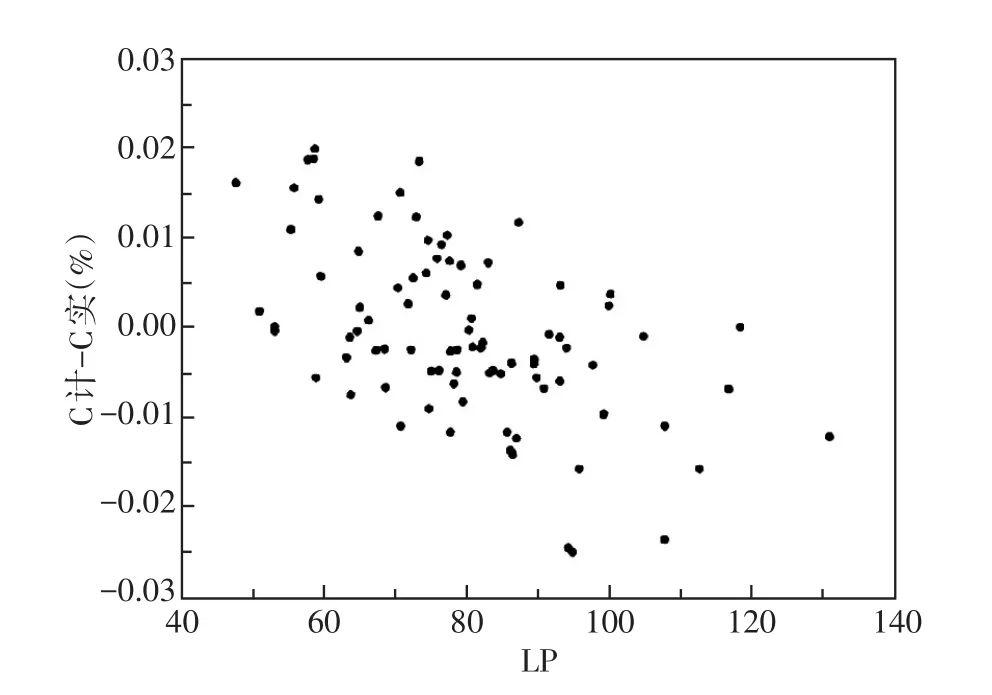

炉渣的磷分配比LP可用来表示其活性,LP越大炉渣越好。从图7、图8看出,随LP增加,模型温度计算值相对实绩值逐渐增大,模型碳计算值相对实绩值逐渐减小,而吹氧量基本无变化。这是因为炉渣活性越好,其比面积就越大,渣层越厚,对钢水的覆盖就越好,氧的传递减缓,使得脱碳速度和升温速度下降,终点碳实绩值相比计算值增加,温度实绩值相比计算值降低,即出现模型温度计算误差为正,碳计算误差为负。

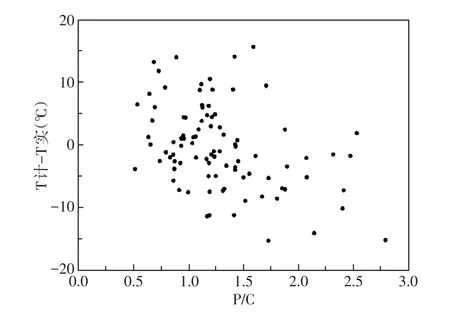

由于转炉渣样每隔三炉化验一次,因此LP的评价不具备实时性,而且属于转炉冶炼的最终结果,不适用于模型控制。其实炉渣状况在转炉TSC副枪测量时已经可见端倪,可用钢水中的[C]、[P]协调性来进行判定。我们称P/C为碳磷协调指数,其表达式为[P]×1 000/([C]×100),P/C越大,炉渣活性就越差,脱碳反应就越快,对模型计算精度的影响见图9和图10。因此炉与炉之间炉渣状况的差异会造成动态模型计算出现波动。

图7 LP与温度计算精度的关系

图8 LP与碳计算精度的关系

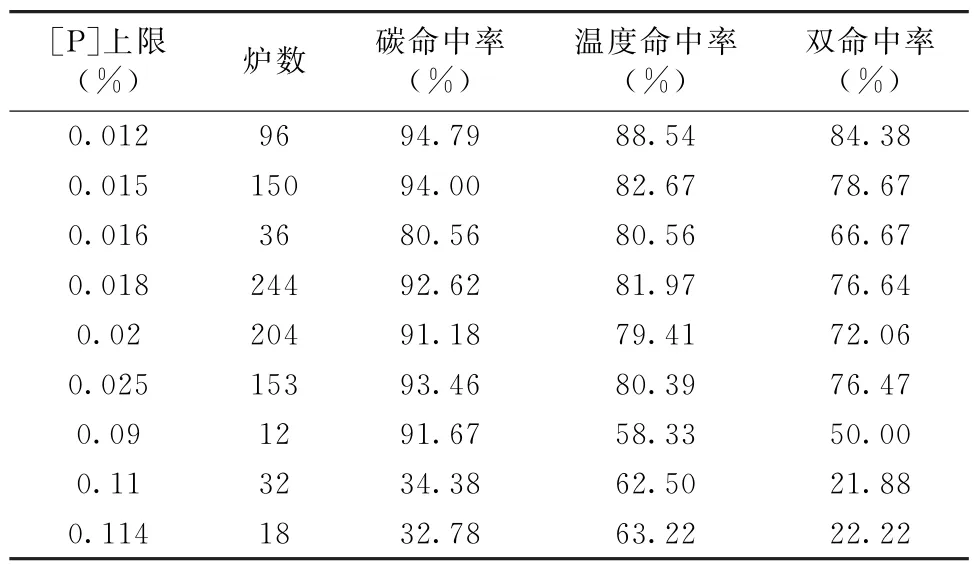

2.5 钢种的影响

钢种对冶炼过程的影响主要表现在钢种对转炉终点[P]的要求,[P]的上限值越大,所需渣量就越小,对过程渣的活性要求越低,终点拉碳操作相对越容易和稳定。表1列出了不同钢种模型的计算精度,其中模型计算碳的命中范围为±0.02%,温度命中范围为±13℃。从表1看出[P]上限为0.012%钢种的模型温度计算准确率最高,达到88%,主要是该类钢种冶炼要求高,入炉物料稳定并采用精料方针,过程操作和终点控制标准化作业水平高。0.015%~0.025%含磷量的钢种基本相近,在80%左右,说明在该区间范围内钢种对模型计算精度没有影响。0.09%~0.114%的含磷钢最低,只有60%左右,主要是该类钢种渣量极低,终点脱碳及升温速度很快,与其他钢种交叉冶炼时模型自学习获得的参数不适用于含磷钢。模型碳的计算准确率也表现出相类似的趋势。

图9 P/C与温度计算精度的关系

2.6 底吹的影响

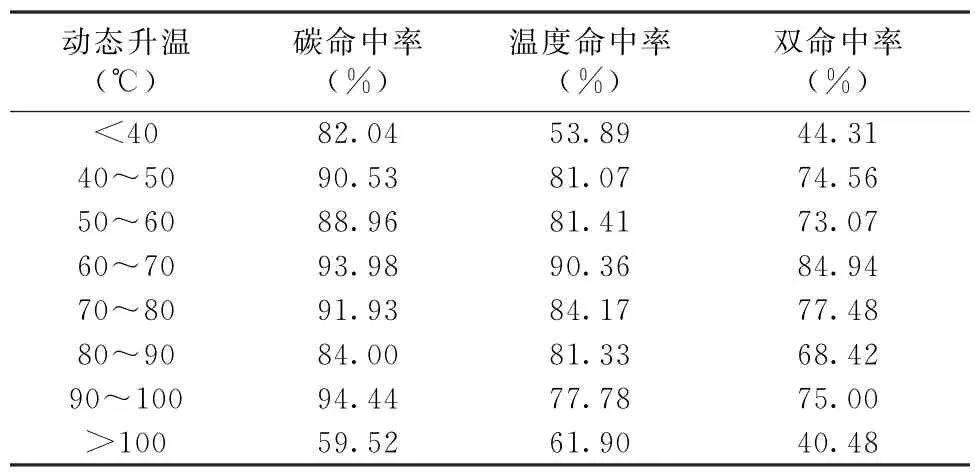

碳氧积大小可用来表征底吹好坏,碳氧积小,说明底吹好。底吹是转炉冶炼的重要动力学条件,影响脱碳速度,特别是在吹炼末期钢水中碳浓度已经很低,此时碳氧反应的限制性条件是碳的传质速度,底吹好,碳的传质速度就快,从而促进脱碳速度。在整个炉役期间,底吹流量是不断变化的,这和炉底侵蚀速度和炉底厚度有关。从图11、图12看出,碳氧积与碳计算差值呈负相关,与温度计算差值呈弱正相关。当底吹得好时,实际脱碳速度大于模型计算脱碳速度,即终点碳实绩值小于计算值,底吹流量越大差值越为明显。由于脱碳速度的加快,碳氧反应放出的热量增加,从而在一定程度上加快了升温速度,使得终点温度实绩值大于计算值。这表明动态模型参数即使通过自学习也难以适应底吹的不断变化。

表1 不同钢种模型计算精度

图11 碳氧积与温度计算精度的关系

3 优化措施与效果

图12 碳氧积与碳计算精度的关系

3.1 优化措施

综合前文分析可得,一倒温度、动态矿石量、炉渣活性、钢种、底吹是动态模型计算精度的重要影响因素,为此从稳定控制和完善程序等方面提出措施。

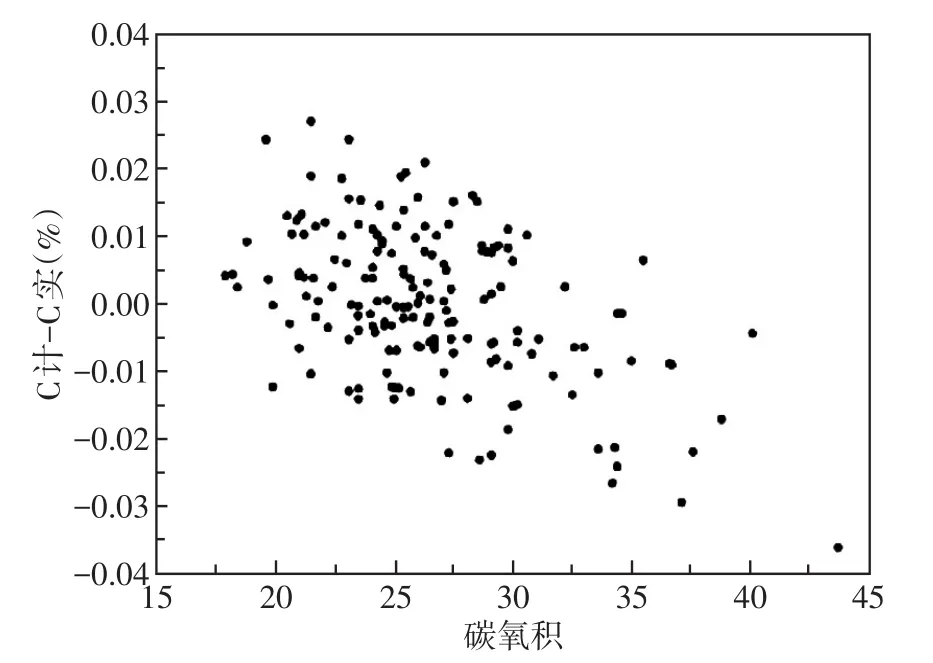

(1)稳定控制。①在转炉终点控制时,追求碳的命中和温度的命中不可偏废。从表2看出,当动态升温量在60℃~80℃之间时模型碳和温度的计算精度均较高,因此转炉一倒温度应控制在比目标温度低60℃~80℃。②在吹炼末期严格控制矿石加入量,最多不能超过1t,以防止加入的矿石来不及完全熔化造成模型计算温度偏低。③控制好过程渣活性,避免炉渣过干或过活,将一倒碳磷协调指数P/C稳定控制在1.0~1.5有利于提高模型计算精度。④提高终点枪位控制的标准化作业水平。

表2 不同动态升温范围的模型计算精度

(2)完善程序。按钢种和底吹情况对模型进行自学习分组,根据当前冶炼炉次条件自动选择相关的自学习参数。钢种分组根据钢种的[P]上限要求分为三组:[P]上限<0.015%的钢种,[P]上限在0.015%~0.025%之间的钢种,[P]上限>0.025%的钢种。底吹分组根据上一炉的碳氧积分为三组:碳氧积<25的炉次,碳氧积在25~30之间的炉次、碳氧积>30的炉次。

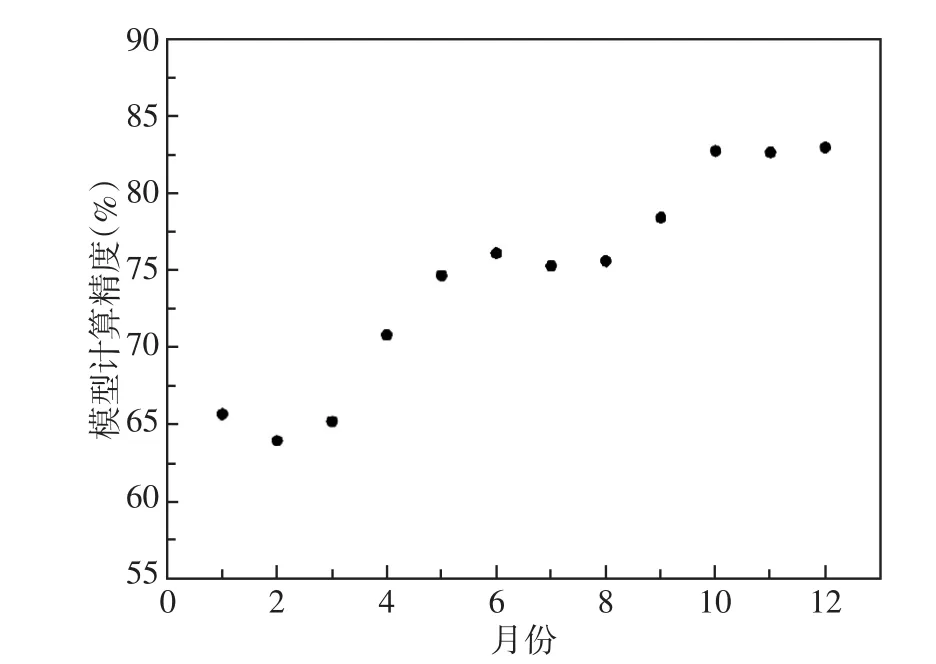

3.2 改进效果

从2014年4月起上述措施陆续得到实施,模型计算精度开始逐步提高,如图13所示。当自学习分组程序修改完成后,模型计算精度达到了80%以上,较改进前提高15个百分点以上。

图13 2014年动态模型计算精度的变化

4 结论

(1)转炉动态模型根据转炉冶炼末期脱碳和升温规律所确立,采用代数学模型,可每隔一定时间或一定送氧量计算预测熔池内钢水的碳含量和温度。

(2)一倒温度、动态矿石量、炉渣活性、钢种[P]要求、底吹等因素的不稳定控制是造成动态模型计算精度出现波动的主要原因,通过简单的自学习方式模型仍无法适应上述因素的变化。

(3)为提高动态模型计算精度,从两方面进行了改进,一是稳定控制,推行标准化作业;二是根据钢种[P]要求和转炉碳氧积对自学习炉次进行分组。通过改进,动态模型计算精度由65%提高至80%以上。

[1] 李俊,冉瑞生,齐坤,等.基于Levenberg-Marquardt算法的转炉动态脱碳自学习模型研究与应用[J].工业加热,2013,42(3):49-52.

[2] 陈婉,施月循,陈海耿.氧气顶吹转炉吹炼过程动态模型[J].炼钢,2003,19(6):38-40,57.

[3] 陈军鹏,杜斌,李青.有副枪转炉复合动态模型[C].2003中国钢铁年会论文集,2003:723 -727.

[4] 应昊.碳钢转炉动态模型的应用[J].冶金自动化,2006,S2:696-699.

Study on Calculation Accuracy of Converter Dynamic Model

ZHENG Yi1,ZHAO Guo-guang2,GUAN Ping1

(1.Technology Center of Shanghai Meishan Iron and steel Co.,Ltd,Nanjing 210039,Jiangsu,China; 2.Steelmaking Plant of Shanghai Meishan Iron and steel Co.,Ltd,Nanjing 210039,Jiangsu,China; 3.Equipment Department of Shanghai Meishan Iron and steel Co.,Ltd,Nanjing 210039,Jiangsu,China)

Converter dynamic model in Shanghai Meishan Iron and steel Co.,Ltd is algebraic model and can forecast the liquid steel temperature and carbon content every a certain amount of oxygen.The paper analyses the reason of low calculation accuracy and proposes the improvement measures.The results show that the factors,such as temperature of TSC,amount of iron ore after TSC,slag activity,steel grade,and status of bottom blow,are not controlled steadily is the primary reason which causes the fluctuation of calculation accuracy.By application of several measures such as stability control,implementation of standardized Operation and grouping of self-learning based on the maximum[P]content of steel grade and the product of carbon content and oxygen content,the calculation accuracy of dynamic model raises from 65%to above 80%. Key words:converter;dynamic model;calculation accuracy;fluctuation

TF345

A

1001-5108(2015)06-0016-06

郑毅,工程师,主要从事转炉炼钢工艺和模型开发应用方面的工作。