虚拟制造技术在攀钢六机六流大方坯连铸机维修应用的探讨及前景

刘伟忠

(攀钢提钒炼钢厂,四川攀枝花617062)

虚拟制造技术在攀钢六机六流大方坯连铸机维修应用的探讨及前景

刘伟忠

(攀钢提钒炼钢厂,四川攀枝花617062)

虚拟制造技术是从飞机和汽车制造工业发展起来的一门前沿技术,以节约成本,提升效率,提高装备精度为目标。现简述它的内容以及在大型冶金设备方坯连铸机维修应用的探讨及前景。

虚拟制造;方坯连铸机;维修应用;前景

1 虚拟制造技术

1.1 背景

虚拟制造技术产生的主要背景是波音777飞机和现代汽车的设计制造,它们的共同特点是不产实际的物理样机,利用仿真和现代计算机技术,在虚拟的环境里生产产品,具有周期短、成本低、效率高等特点。如Ford和克莱斯勒公司新型汽车的开发周期由36个月缩短至24个月,日本日产汽车公司的新车型开发——数字样车:概念设计、工业设计、覆盖件设计、整车分析、电子样机、物理样样,一直贯穿汽车生产的全过程。

1.2 虚拟制造的特征

(1)利用仿真与虚拟现实技术。

(2)在高性能计算机及高速网络的支持下,采用群组协同工作。

(3)通过模型来模拟和预估产品功能、性能及可加工性等各方面可能存在的问题,在计算机上实现产品制造的本质过程。

(4)包括产品的设计、工艺规划、加工制造、性能分析、质量检验,并进行过程管理与控制。

(5)使产品制造走出仅仅依赖经验的狭小天地,发展到全方位预报阶段。

(6)产品是数字样机,基本上不消耗资源和能量,开发的产品(部件)存放在计算机里,易于重用,快速改型设计。

(7)“制造”环境是计算机,数字模型,进行产品设计、制造、测试,设计人员或用户可“进入”虚拟的制造环境,体验其设计、加工、装配和操作。

(8)便于异地合作,分布在不同地点、不同部门的不同专业人员,在同一个产品模型上协同工作。

(9)不依赖于物理样机的反复修改,减少物理样机生产、测试,一次成功开发的产品(部件)存放在计算机里,根据用户需求或市场变化快速改型设计,快速投入批量生产,从而大幅度压缩新产品的开发时间,降低成本。

(10)支持分布式异构环境间的合作,可使分布在不同地点、不同部门的不同专业人员在同一个产品模型上同时工作,相互交流,信息共享,减少大量的文档生成及其传递的时间和误差。

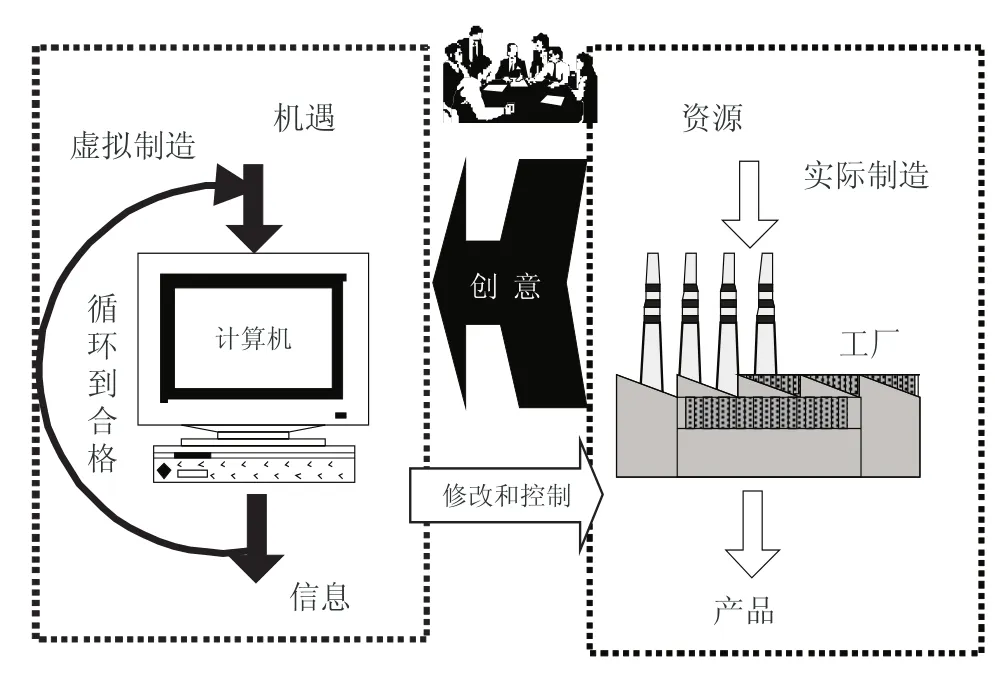

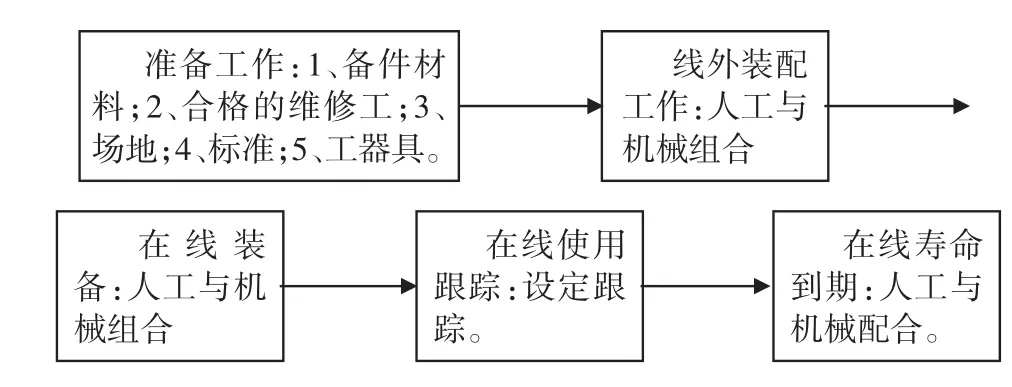

1.3 虚拟制造与实际制造的区别(如图1)

1.4 虚拟制造的定义

虚拟制造(指广义的大制造,包括产品的设计与生产)是指利用计算机模型和仿真来实现产品的设计和生产的技术,它以信息技术、仿真技术、虚拟现实技术为支持,在产品设计或制造系统的物理实现之前,就能预测或感受到未来产品的形态、行为和性能或者制造系统的状态,从而可以作出前瞻性的决策与优化实施方案。

图1 虚拟制造与实际制造的区别

2 攀钢六机六流大方坯连铸机主机维修主要工艺流程

攀钢六机六流大方坯连铸机投产于2003年9月,为R12M全弧形连铸机,设计产量为120万吨/年,其中重轨坯占40%(现在实际达到80%以上),以轻压下、电磁搅拌、液位控制和能实现正弦非正弦振动装置的技术为标志,是国内装备水平最好的大方坯连铸机之一。

2.1 基本工艺参数

钢水由3座炼钢转炉提供(共为3台铸机提供钢水),转炉的炉容量设计为120t/炉,平均出钢量为131.5t/炉,出钢周期为35min~40min,配备有精炼设备LF和RH处理设备。

2.2 铸机主要参数

流数:六机六流 铸机半径:12 000mm矫直方式:连续矫直 铸流中心距:

1 500mm

铸机拉速:0~2m/min 冶金长度:24.3m

浇注模式:保护浇注,带Cr137放射源的塞棒液位控制系统和结晶器电磁搅拌

结晶器:全弧形,长850mm,能实现正弦和非正弦的液压振动装置

轻压下技术:在拉矫机液压缸设自动控制。

2.3 主机设备组成

单流铸机主体设备组成:带Co60放射源塞棒系统的液位控制,以一台结晶器,一台液压振动装置,一台足辊架,扇形段1#、2#、3#各一台,拉矫机1#至7#共七台,二冷区共分为5区,单流辊子系列(外弧)为39个。

2.4 维修工艺流程

由于连铸机设备维修设计为在线快速更换和离线检修,其单体设备均在线外组装而成,线外备品的组装质量直接影响在线流道质量,为此,线外组装的结晶器、扇形段、足辊和拉矫机等备品的质量也为连铸机流道质量的范畴。其本质是两次装配完成,一次是离线检修的零部件装配,装配不合格要解体重装,另一次是在线更换的成台部件装配,年平均装配量约150台。成台周转件不合格要重新更换,费时,费人工,还对生产造成较大影响。

2.4.1 质量检测

流道质量的检测根据其范畴分为两部分:线上检测和线外检测。

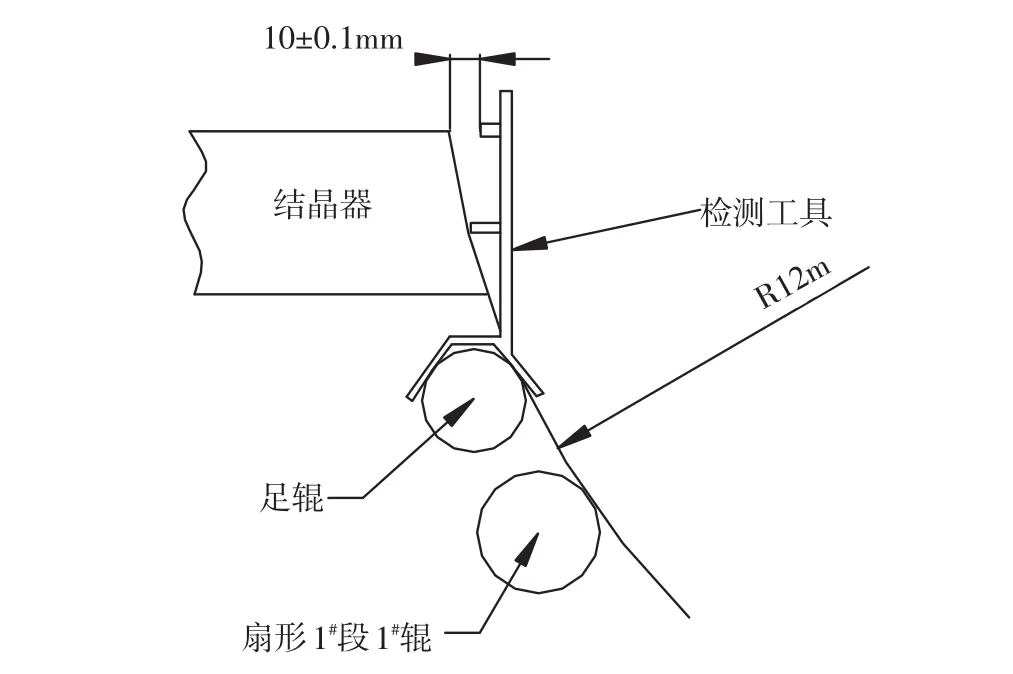

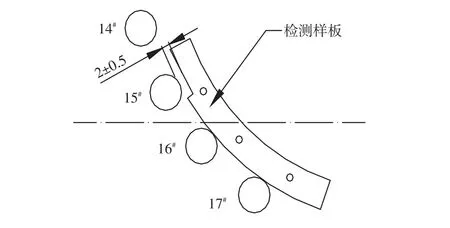

在线检测分为:(1)结晶器与足辊;(2)扇形1#段与2#扇形段;(3)扇形2#段与3#扇形段;(4)扇形3#段与拉矫机。图2、图3为典型的检测方式。

线外备品组装主要有结晶器,扇形段,拉矫机,足辊,各自有独特的检测方式。

图2 结晶器与足辊对中示意图

图3 扇形1#段和扇形2#段在线弧度检测示意图

2.4.2 质量标准

流道质量标准是整个流道质量控制的核心,从控制范围和在生产实践使用过程中遇到有分歧的问题进行阐述。

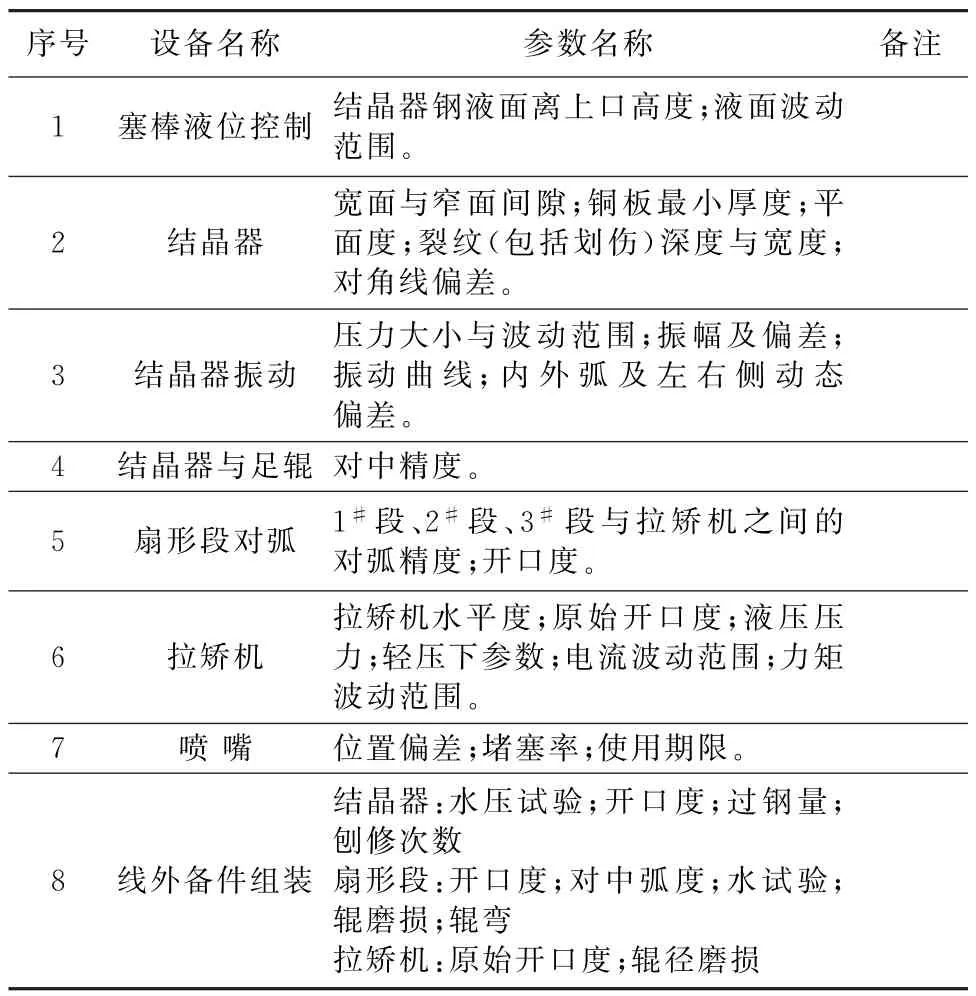

2.4.3 质量参数

以设备特性为主的流道质量参数名称见表1。

2.4.4 维修周期

从单流的设备组成可以看出,线外组装件应该纳入流道质量控制,须有使用周期,成台设备定期下线进行全方位的维护检修,以保证流道质量处于长期受控,形成良性循环更换。每一台设备的使用周期可以先初定一个周期,在实践中进行修正。

2.4.5 数据

包括记录,分析,修正和评价。

3 应用探讨及前景

3.1 应用实践流程

此维修工艺可以形成如下集成图示如图4。

表1 以设备特性为主的流道质量参数名称

图4 维修工艺流程图

完成此流程后再回到准备。

3.2 应用特点

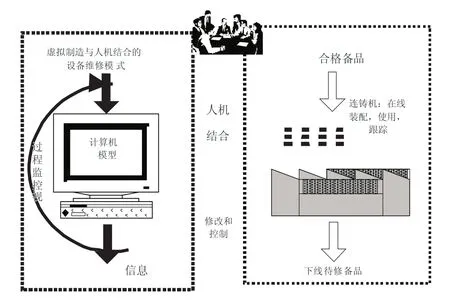

(1)根据集成图建立计算机模型。全过程的模型,包括场地、人员、工器具、成套连铸机,细到每一个环节和每一个零件的装配尺寸与精度要求如图5。

(2)此方法可以实现连铸机周转件的两次装配全虚拟,其关键在线状态跟踪,线外和线上装配均可以得到全面的发挥,应用和跟踪。

(3)采用人机结合的方法可以完全实现虚拟。

(4)能够很好地提高效率,节省人力物力,预防备品备件质量问题引起的批量装配不良后果,即减少返修率,是科技降成本的一种好方法。

(5)第一次投入成本比较高,并需要复合型的技术人才,尤其是模型建立,需要在实践过程中不断的修正和摸索。

图5 虚拟制造在设备维修中的应用图示

4 前景

由于该技术的基础是计算机科学,涉及的学科较多,发源于飞机和汽车制造这样的尖端技术、资金和人才密集型机械制造业,也开始在广泛地应用于这些机械制造业,但对于设备维修行业的应用还有一个过程,尤其是冶金行业,可以预见,其应用结果的经济效益是明显的,对行业的进步具有革命性的提升。

[1] 连铸新技术800问:炼钢编委会.炼钢-连铸新

技术800问[M].北京:冶金工业出版社,2003.

In Pangang's Six Machine Flow Bloom Continuous Caster Maintenance Application and Prospects are Discussed

LIU Wei-zhong

(Vanadium Recovery and Steelmaking Plant of Panzhihua Iron and steel Co.,Panzhihua 617062,Sicuan,China)

Virtual manufacturing technology from the aircraft and automotive industry developed a cutting-edge technology,to save costs,improve efficiency,improve the gear accuracy for target. This paper briefly introduces its content and billet caster in large metallurgical equipment maintenance applications and prospects are discussed.

virtual manufacturing;billet caster;maintenance application;prospect

TP391

:A

1001-5108(2015)03-0083-04

刘伟忠,高级工程师,主要从事炼钢设备管理与维修等方面的工作。

———《扇形的认识》教学廖