铸造起重机减速器断轴原因分析

陈 俊,虞 强

(攀钢集团攀枝花钢钒有限公司提钒炼钢厂,四川攀枝花617000)

铸造起重机减速器断轴原因分析

陈 俊,虞 强

(攀钢集团攀枝花钢钒有限公司提钒炼钢厂,四川攀枝花617000)

针对减速器输入轴(高速轴)的扭矩变化特点、安装方式、输入轴加工及外形特点、输入轴材质的选择以及热处理(断轴后的宏观形貌、金相组织)等进行分析,对减速器输入轴(高速轴)断轴的原因进行分析,并提出在设备选型、点检维护中注意事项。

铸造起重机;减速器;断轴分析

1 引言

减速器作为起重运输机械各个机构中的重要传动部件,性能好坏和寿命长短,将直接影响到整机的使用性能及安全。特别是一些关键设备诸如铸造起重机主起升机构减速器直接关系到高温液态金属吊运的安全[1],因此,减速器输入轴(高速轴)的设计制造以及日常点检维护就显得尤为重要。

2 存在问题

减速器输入轴的扭矩变化、减速器的安装方式、加工、外形特点、材质的选择和热处理的异常均会导致减速器输入轴(高速轴)断轴。

3 原因分析

3.1 扭矩变化

以铸造起重机主起升机构减速器输入轴(高速轴)以及大车运行机构减速器输入轴(高速轴)扭矩变化特点进行说明。

主起升机构减速器输入轴(高速轴)与驱动电机轴相连,并且减速器输入轴(高速轴)安装了4个工作制动器。

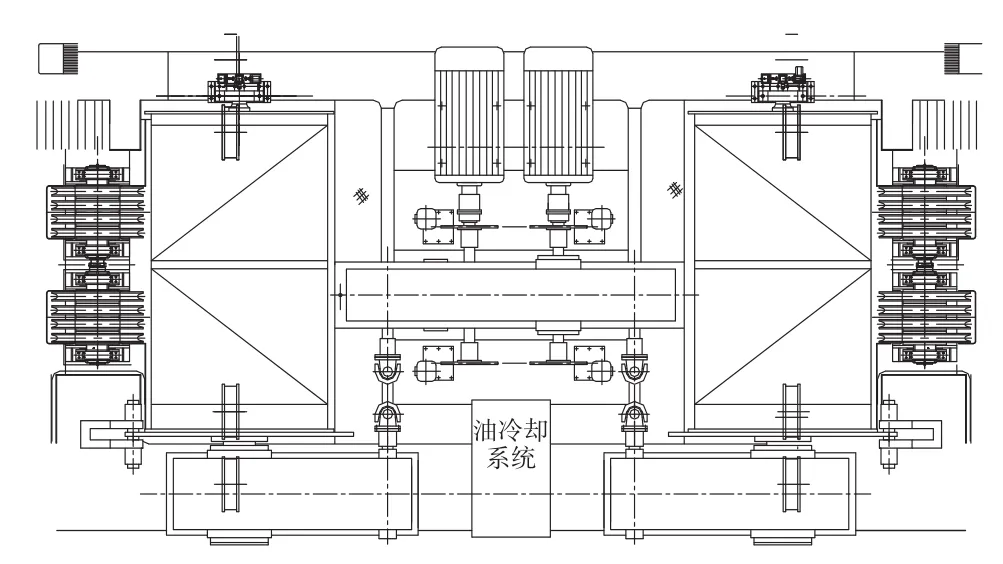

主起升机构传动如图1所示。

图1 主起升机构传动

铸造起重机由于工作级别比较高再加上特定的工作环境和作业对象——钢水罐(重罐、空罐、空钩)决定了主起升机构载荷变化很大,并且由于主起升机构的工作速度很快,需要频繁地启动、停止。在启动、停止过程中,正常情况下电机可以产生的最大力矩为电机额定转矩的3倍,即:TMAX≤3Te。

因此在加速、减速过程中,主起升机构减速器输入轴(高速轴)承受扭矩变化很大。

如果电机以及控制出现异常,输入轴(高速轴)承受的最大扭矩更高。

另外在紧急情况下,特别是高速重载运行过程中,如果拍下急停按钮,此时减速器输入轴(高速轴)安装的4个工作制动器工作,正常情况下,减速器输入轴(高速轴)承受大约TBRAKE≤2.5Te,如果工作制动器调整不当,会造成在减速器输入轴(高速轴)产生更大的制动扭矩。

对于铸造起重机主起升机构,还必须考虑到单系统工作时减速器输入轴(高速轴)承受的最大扭矩变化。

通常情况下,起升机构可以按照起升载荷所需扭矩来选用减速器以及减速器输入轴(高速轴)额定扭矩,上述力矩、扭矩变化即最大扭矩对减速器输入轴(高速轴)寿命和可靠性,以及可能造成的断轴需要加以注意。

大车运行机构减速器输入轴(高速轴)扭矩变化的特点,应充分考虑启动、制动时所产生的惯性载荷的影响对大车运行机构的减速器输入轴(高速轴)扭矩变化的影响,即与运行机构电机驱动方式及与之相关操作人员的操作习惯密切相关。如果驱动电机采用绕线电机,驱动方式采用转子串电阻方式,操作人员经常采用直接“打反车”方式停车或反向运行,在此情况下,减速器输入轴(高速轴)承受远高于设计要求的扭矩,最终即可能造成断轴。

因此,需对造成减速器输入轴(高速轴)可能出现的最大转矩以及出现频率加以注意。

3.2 安装方式

减速器输入轴(高速轴)与驱动电机相连,并且减速器输入轴(高速轴)安装工作制动器,因此减速器输入轴(高速轴)、电机轴以及工作制动轮联轴器三者之间轴线的同轴度,对减速器输入轴(高速轴)使用情况影响较大,严重者可能造成断轴。

如果在设备安装以及维护更换过程中减速器输入轴(高速轴)、电机轴、工作制动轮联轴器三者之间轴线的同轴度差异较大,未及时发现,长时间使用,减速器输入轴(高速轴)除承受正常的扭矩,还要承受扭矩传递过程中由于轴线倾斜过大引起的交变应力——旋转弯曲应力,造成减速器输入轴(高速轴)的疲劳,该疲劳作用在高速轴的一些薄弱部位最终可能造成断轴。

在设备安装以及维护更换过程中,需要严格按照设计要求对减速器输入轴(高速轴)、电机轴、工作制动轮联轴器三者之间轴线的同轴度加以保证,避免使用过程中的交变应力。

3.3 加工及外形特点

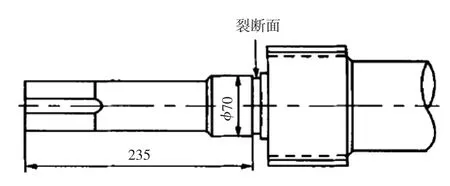

由于输入轴加工以及外形的一些忽略的方面,以某减速器输入轴(高速轴)实际断轴情况进行分析,该减速器输入轴(高速轴)如图2所示。

图2 发生断轴的高速轴

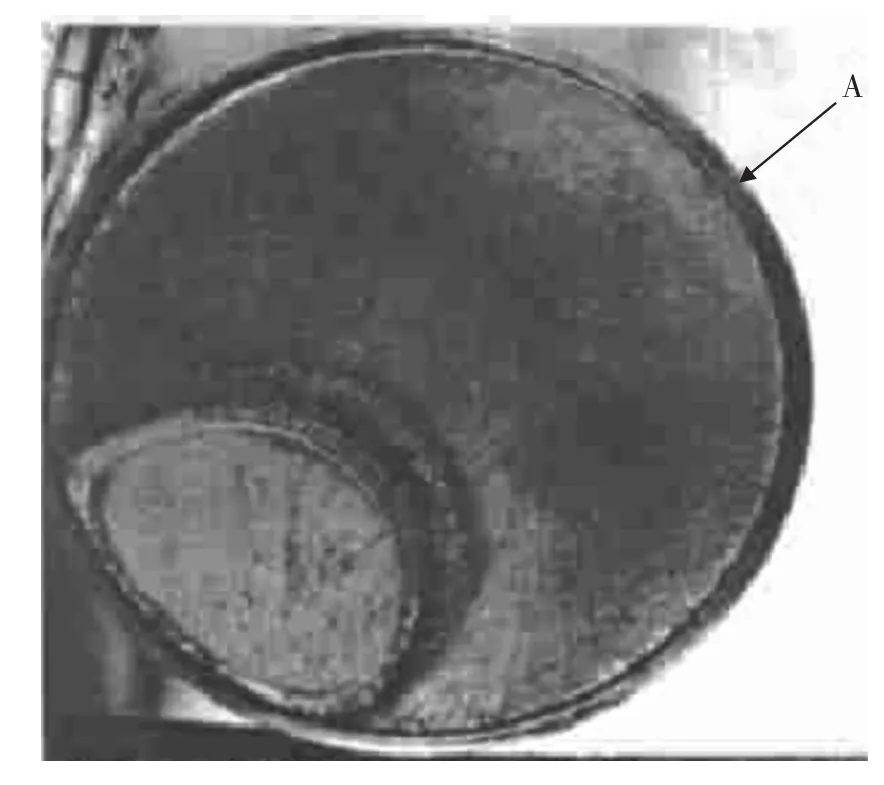

断裂位于减速机轴表面退刀槽根部,宏观断口见图3。

断口表面有较明显的贝壳状花样,属于典型的疲劳断裂。断口由疲劳裂源区、裂纹扩展区和瞬间断裂区三个区域组成。

图3 宏观断口形貌

仔细观察断口裂纹源区,其表面较平坦,尺寸在距表面5mm范围内(图3A处),裂纹扩展区贝纹线比较扁平。瞬间断裂区在裂源的对面,呈椭圆形,断口形貌为纤维状,表明减速机轴主要受旋转弯曲应力。断口瞬断区域较小、较圆,约占整个断口面积的1/6,说明轴整体受力较小,属典型的高周疲劳断裂。由疲劳区及贝纹线的形态可知,疲劳裂纹扩展过程中两侧较快,说明退刀槽根部有应力集中现象。

从减速机轴断裂的位置看,疲劳起源于轴的退刀槽应力集中处。从微观断口看,有明显的三个区域即裂纹源区、扩展区和瞬断区,属典型的疲劳断裂。断口贝纹线比较扁平,裂纹扩展前沿线两侧的裂纹扩展速度较大,瞬断区在裂纹源的对面,由此可见,失效轴主要受旋转弯曲应力,而从瞬断区较小较圆看,失效轴整体受力较小。根据上述断口分析结果及断裂形貌,认为轴断裂属中等名义应力集中条件的旋转弯曲产生的疲劳断裂。轴在承受旋转弯曲应力的作用下,由于轴的表面硬度较低,加上退刀槽应力集中,使轴在正常工作应力下在退刀槽处过早地产生疲劳裂纹,随着循环载荷的作用,疲劳裂纹不断向基体内扩展,致使轴的有效承载尺寸减少,并产生弯曲,当对轴的凸起方向施加一定向下的外力时,导致轴的断裂。

多个裂纹源始于轴肩阶梯过渡表面,该部位直径突变,过渡圆角半径过小,表面粗糙度高且存在加工缺陷,属于轴应力集中的危险部位。

结合上述说明,减速器输入轴(高速轴)加工过程中关于轴径变化及传动轴的机加工精度不高导致其加工圆角部位产生应力集中,或者一些工艺尺寸不当,如退刀槽是高速轴断裂失效的重要原因之一。

3.4 材质的选择以及热处理的异常

减速器高速轴一般为齿轮轴,加工要求高,热处理工艺复杂,在此不作详细说明。仅对材料与热处理配合不当举例说明:

热处理工艺控制不严格,淬火过程中冷却速度较慢,在其组织中出现了上贝氏体,从本质上导致了材料力学性能的下降,其工作特性要求材料的综合力学性能较高。因此在制造过程中应严格控制包括机加工和热处理在内的每一个环节。

(1)生产制造过程严格按图纸要求进行,选用正确的原材料和热处理。

(2)对于晶粒粗大,存在组织缺陷的原材料,采取必要的正火处理,细化晶粒,消除网状组织和魏氏组织。

4 结论

综合上述高速轴断裂原因,减速器高速轴由于旋转速度比较快,一般情况下高速轴

The Nalysis about Broken Shaft of Casting Crane's Reducer

CHEN Jun,YU Qiang

(Panzhihua Steel Group Panzhihua Steel Vanadium Co.,Panzhihua 617000,Sichuan,China)

This pape According to Reducer input of shaft(high speed shaft),Analyze About Torque variation characteristics and installation,the input shaft machining and shape characteristics,And selection of heat treatment on the material about input shaft(After breaking macromorphology and microstructure of the shaft)etc.Analysis of the reasons for the reduction gear input shaft(high speed shaft)fracture,In the selection of equipment and inspection maintenance considerations.

casting crane;reducer t;analysis of broken shaft

TH218

:A

1001-5108(2015)03-0073-04

陈俊,助理工程师,主要从事设备管理方面的工作。