攀钢38Cr Mo Al钢连铸专用保护渣设计

李朝未,黄枝权

(1.攀钢集团攀枝花钢钒公司提钒炼钢厂; 2.攀钢集团攀枝花钢钒公司,四川617067)

攀钢38Cr Mo Al钢连铸专用保护渣设计

李朝未1,黄枝权2

(1.攀钢集团攀枝花钢钒公司提钒炼钢厂; 2.攀钢集团攀枝花钢钒公司,四川617067)

攀钢利用转炉连铸工艺生产38Cr Mo Al钢的过程中,由于保护渣对钢水适应性不良,渣况恶化、水口堵塞现象严重,直接影响铸坯表面质量、连浇炉数和生产效率的提高。经过多轮调整及钢渣接触实验,提出初始组成与性能有梯级差异的CHS-1、CHS-2、CHS-3三组初试渣,并在攀钢2#方坯连铸机进行工业应用实验,设计出能够满足38Cr Mo Al连铸生产的PGF-5YC保护渣。

38Cr Mo Al;保护渣;工业实验;优化;PGF-5YC

1 引言

随着冶金行业迅猛发展,连铸已成为现代钢铁生产的主要工艺之一,结晶器保护渣是保障连铸机生产顺利进行和保证连铸坯质量的重要材料。攀钢2#方坯连铸机在利用转炉-精炼-连铸流程生产38Cr Mo Al(w(Al) =0.8%~1.0%)高铝钢的过程中,由于保护渣中的SiO2与钢水中的Al发生反应,使保护渣的性能发生改变,对铸坯质量产生较大影响,还易发生漏钢事故。目前研究的采用“双高渣”理论进行高铝钢保护渣的配制,虽能有效抑制保护渣的析晶,但随钢中Al含量的增加,其保护渣的成分及性能仍会发生较大变化。为此,根据攀钢生产38Cr Mo Al钢中铝含量,在现用保护渣性能的基础上进行优化配比,设计出不同类型的初渣进行工业试验,再将性能较好的两种保护渣再优化得到最适合浇铸38Cr Mo Al高铝钢的保护渣PGF-5YC。采用该保护渣试验期间,连浇炉数达到6炉,铸坯表面无缺陷率达97.22%,无清理率达到100%,能够满足攀钢2#方坯连铸机生产38Cr Mo Al钢的工艺要求。

2 保护渣理化性能指标

目前,攀钢2#方坯连铸机38Cr Mo Al钢用保护渣理化指标如表1、表2所示。

表1 现用保护渣化学成分(%)

表2 现用保护渣物理性能

3 保护渣设计

攀钢2#方坯连铸机生产38Cr Mo Al拉坯速度为0.5m/min~0.6m/min,低拉速条件下,保护渣粘度和熔点相对较高,因此考虑适当减少保护渣中的熔剂以升高熔点和粘度值。考虑38Cr Mo Al除[C]稍低、[Al]含量高外,其余成分与42Cr Mo相近,且这两个钢种浇注的铸坯断面和拉速相近,故以攀钢目前生产42Cr Mo使用的保护渣作参考,即38Cr Mo Al的保护渣在使用过程中的性能与42Cr Mo保护渣在浇注初期未大量吸收Al2O3夹杂时的性能基本相近。根据这种思路,反推38Cr Mo Al原渣的性能,首先确定预熔基料的组成,再在估计38Cr Mo Al不同水平的钢水洁净度的条件下,提出初始组成与性能有梯级差异的2~3个初试渣。

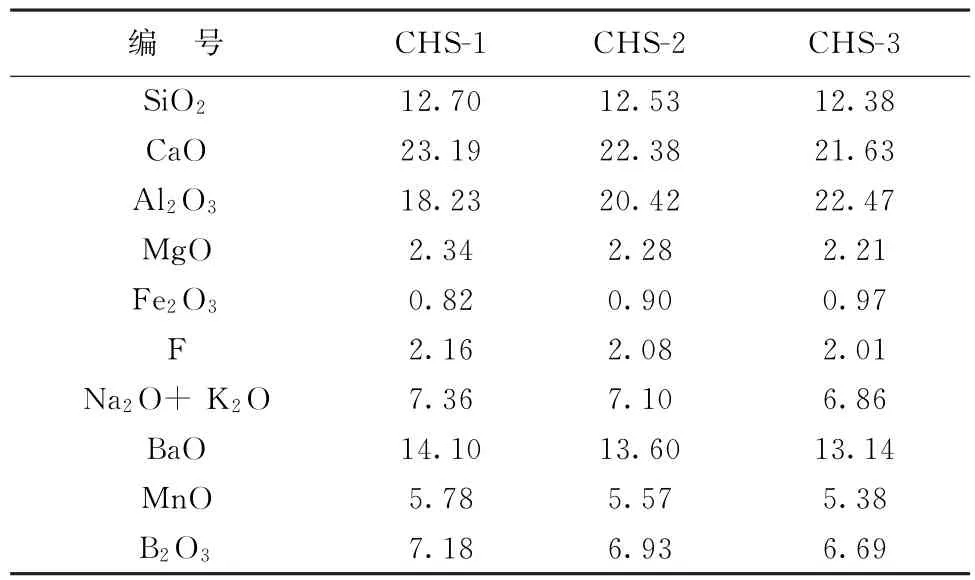

经过实验室的多轮调整及钢渣接触实验,优选出CHS-1、CHS-2、CHS-3三组初试渣的基本组成如表3所示,初试渣物理性能如表4所示。

表3 初试渣化学成分(%)

表4 初试渣物理性能

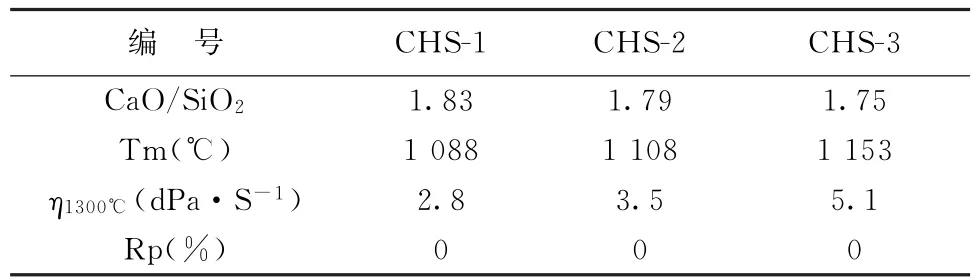

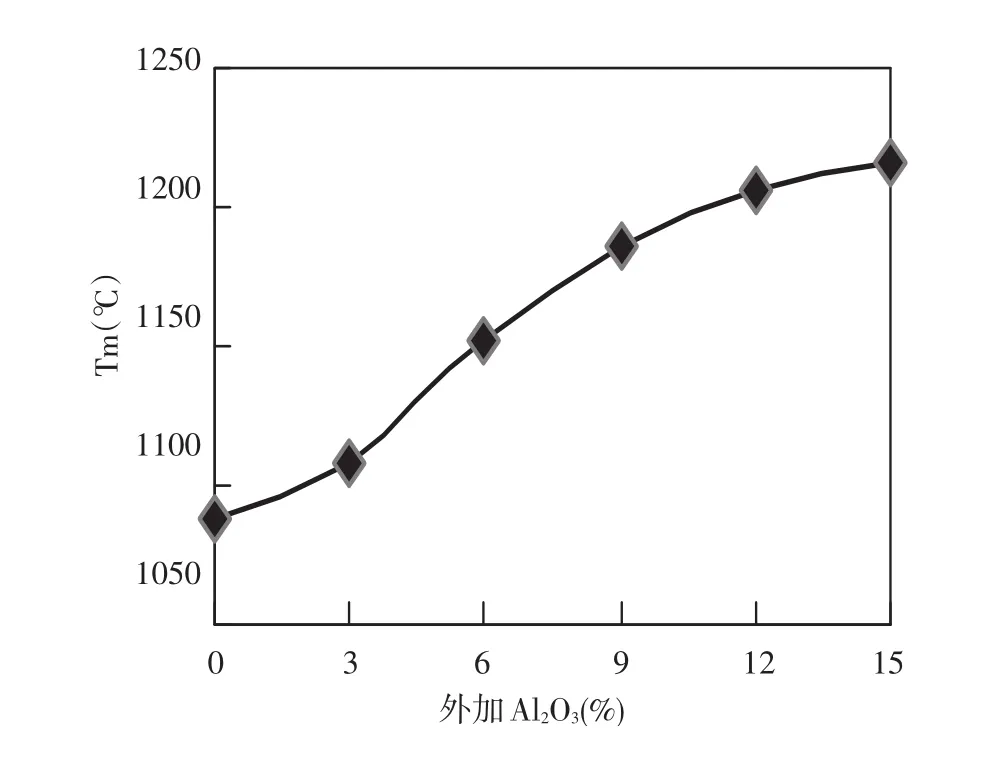

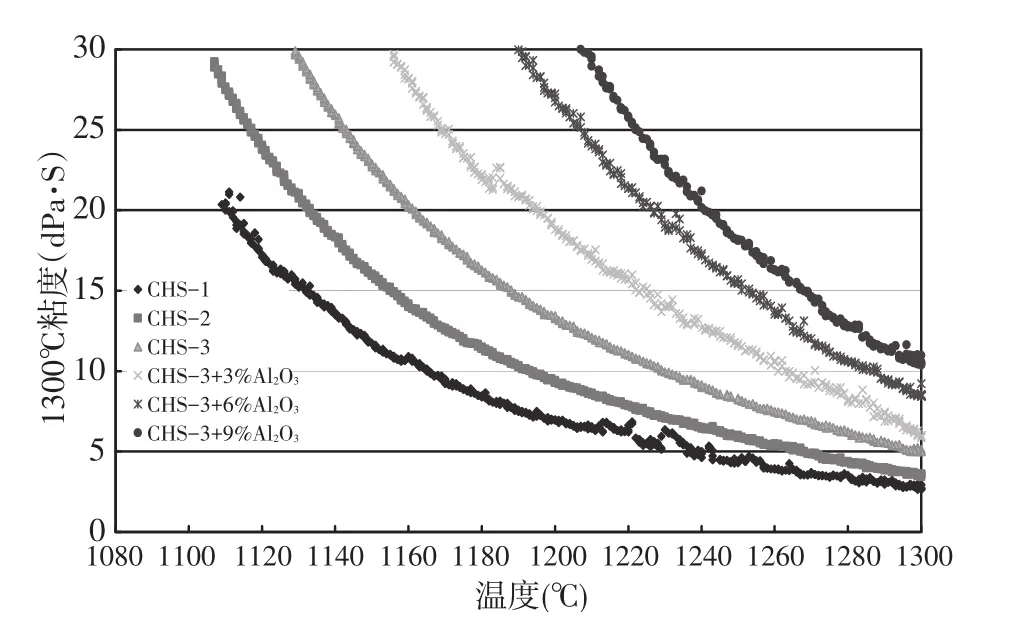

图1所示为CHS-1初试渣外加Al2O3后熔点的变化情况,由图可知,随着外加Al2O3量的增加保护渣熔点升高。图2所示为初试渣基渣及外加Al2O3后熔渣粘度-温度关系曲线,由图可知,随着钢水温度的增加,保护渣粘度降低;外加Al2O3后保护渣粘度升高,且加入量越大,粘度升高越多。

综上可知,Al2O3的存在会导致保护渣熔点和粘度的升高,当钢水洁净度低和保护浇铸效果较差时,钢水中Al2O3夹杂较多,进入保护渣中的Al2O3也较多,这时可选用原始熔点、粘度较低的CHS-1;反之则选用原始熔点、粘度较高的CHS-3;介于二者之间时则可选择CHS-2。综合分析这三种保护渣的特性,其吸收Al2O3夹杂的能力可达到原渣重量的9%~18%,可以满足浇铸高铝钢的要求。

图1 CHS-1外加Al2O3后Tm的变化

图2 初试渣基渣及外加Al2O3后熔渣粘度-温度关系曲线

4 工业应用试验

在实验室研究的基础上,将最终确定的CHS-1、CHS-2、CHS-3三种保护渣应用到38Cr Mo Al钢的工业初试中。攀钢生产的38Cr Mo Al铸坯完全供攀长钢轧制生产和销售,因受其市场规模和销售周期的限制,每轮试验间隔时间较长。从2007年12月7日至今,共进行了8轮试验和生产。因攀钢在国内是首家采用转炉-精炼-连铸工艺生产38Cr Mo Al的企业,无成功经验可借鉴,许多工艺技术完全靠自主研发,因此在前4轮生产试验中,工作重点是在实验室研究基础上进一步优化精炼和连铸工艺,后4轮试验则转入工业化生产。

4.1 保护渣工业试验

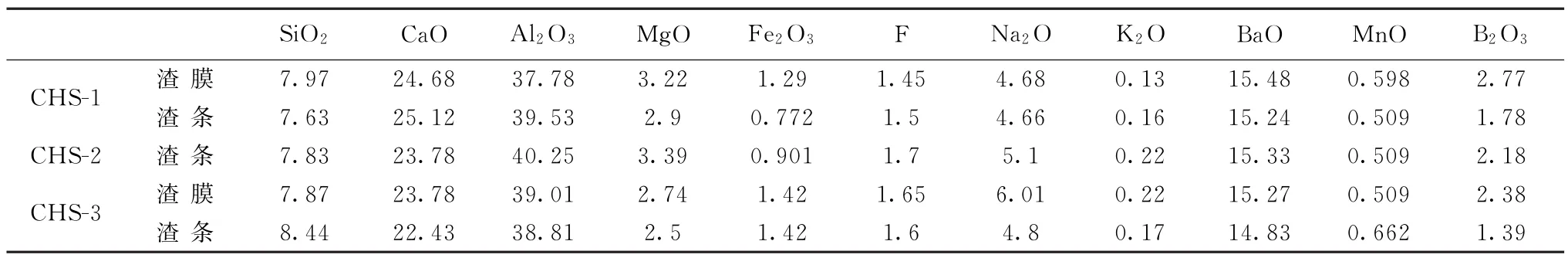

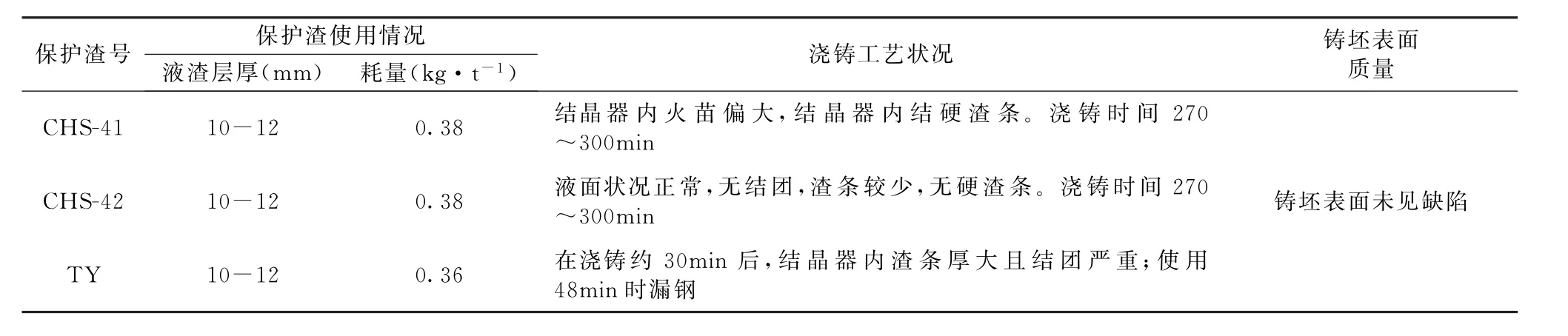

38Cr Mo Al专用保护渣首轮试验共生产两炉钢,试验采用的3种保护渣基本浇铸情况如表5所示。各渣样使用后在结晶器中取出渣条或渣膜进行成分分析,结果如表6所示。

对比表6和表3可知:使用后保护渣中SiO2、Mn O 大幅度减少,主要由于38Cr Mo Al中[Al]%高达0.8%~1.0%,钢中[Al]与保护渣中SiO2、MnO发生还原反应使SiO2、MnO减少;CaO、MgO、F、BaO变化很小,说明这些组分在浇注过程中未参与反应;Na2O、B2O3有所减少,主要是由于高温下这两个组分部分挥发所致,在其它非高铝钢普通保护渣使用过程中也发生类似现象[1];Al2O3含量大幅度增加,从18.04%~22.37%增加到37.78%~40.25%,平均增幅约19.0个百分点,根据质量守恒定律,可粗略计算出因SiO2和MnO被[Al]还原生成的Al2O3为9.95%,从钢水中上浮至保护渣中的Al2O3约9%,该上浮部分主要源于钢水中未充分去除和钢水二次氧化产生的Al2O3夹杂,说明所用保护渣对钢中Al2O3夹杂有较好的吸收作用。

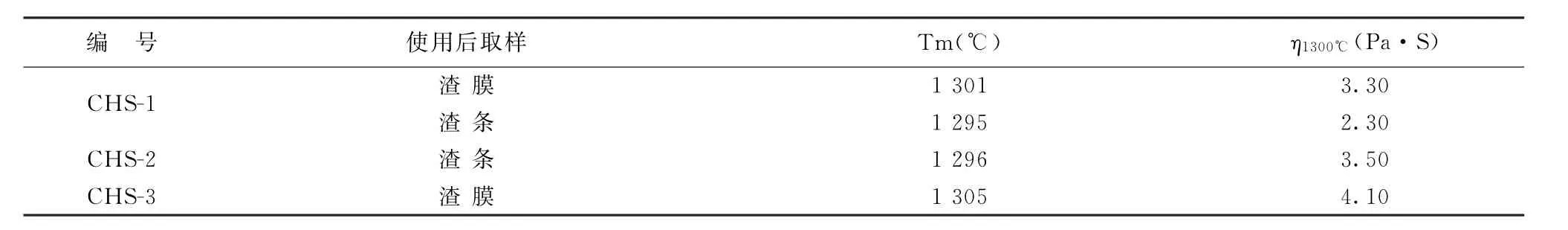

第一轮试验后保护渣熔点、粘度变化如 表7所示。

表5 38Cr Mo Al第一轮浇铸基本情况

表6 第一轮试验保护渣使用后化学成分(%)

表7 第一轮试验渣保护渣使用后物理性能

对比表7和表4中的数据可知,结晶器中保护渣因SiO2降低、碱度升高、Al2O3含量大幅度增加,其熔点粘度都大幅度升高,增幅已严重超过一般的结晶器保护渣性能变化允许范围。究其原因,主要是塞棒吹Ar量过大导致结晶器内渣—钢界面出现局部“爆沸”,紊流严重,钢中高含量的[Al]与渣中SiO2、MnO的还原反应剧烈,使SiO2含量减低导致碱度升高,而生成的Al2O3被保护渣大量吸收又导致渣熔点、粘度升高。保护渣中SiO2和MnO被[Al]还原的幅度远远大于以前进行的实验室研究和生产试验所得到的结果,这样,在原来设定的CaO和SiO2相对含量基础上,碱度大幅度升高(保护渣使用前碱度为1.52~1.68,使用后渣条碱度为2.68~3.29),且伴随Al2O3含量大幅度增加,保护渣的主要组分进入CaO-SiO2-Al2O3相图中的高熔点区[2],说明在试验条件下,所用保护渣变性严重,浇铸中后期的保护渣已不再满足浇铸要求。

试验过程中发现,浇铸的部分铸坯表面有渣坑,主要是由于浇铸中后期保护渣变性,熔点升高,粘度增大超过一定范围,从而出现厚大的渣条,卷渣导致。而由保护渣严重变性导致的熔点粘度过高、渣条厚大等问题,对结晶器内坯壳的润滑和传热极为不利,对浇铸的安全性有较大的威胁,容易引起粘结和漏钢。

综上所述,适当降低CaO含量以保证保护渣碱度、增加Li2O和B2O3以提高保护渣吸收Al2O3夹杂后性能的稳定性是下一步保护渣优化的主要考虑内容。

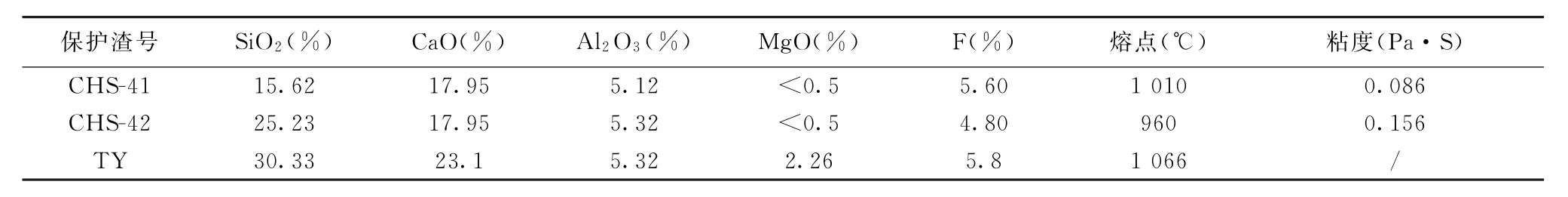

4.2 保护渣的优化

根据首轮试验分析结果,对CHS-1和CHS-2两种保护渣的物化性能进行优化后用于第2、3轮试验中,但优化后的试验渣也出现了渣条较多、结晶器表面结团等问题,虽然其严重程度较首轮试验时轻,但仍不能满足连铸需求。在总结前3轮试验的基础上,对保护渣性能及生产工艺做了进一步优化。分析认为,在前3轮配方中采用低SiO2含量的技术思路,在浇注过程中因SiO2的还原,造成保护渣二元碱度、熔点和粘度急剧升高,保护渣融化性能变差,从而降低了保护渣的润滑性能,容易产生漏钢;另外,结晶器内渣况较差,容易形成厚大渣条,阻碍结晶器弯月面处液渣的流入,导致坯壳传热不均匀[3]。故在第4轮试验中调高了保护渣中SiO2含量,形成了CHS-42配方的保护渣,并与CHS-1优化后的CHS-41进行对比试验。同时,为使38CrMoAl钢适应于工业化生产,减少连铸保护渣的种类,采用攀钢现用某中低碳钢保护渣(以下简称TY)与38CrMoAl钢专用保护渣进行同炉对比试验。各保护渣物化性能如表8所示。此外,对连铸工艺也进行了优化,减小了塞棒的吹氩量,采用塞棒小吹或不吹氩的模式,以减轻钢渣的反应程度。各试验渣的使用情况如表9所示。

表8 连铸保护渣原渣化学成分、物理性能

表9 保护渣对比浇铸情况表

由表9可见,CHS-41因Na2O、MnO含量高,使用的原料中配加的碳酸盐含量较高,所以结晶器火苗偏大,不利于生产现场观察液面。TY保护渣在浇注过程中结渣团、渣条厚大,在使用该保护渣浇铸的两流均发生漏钢,表明该渣不适合高铝钢的连铸要求。CHS-42在整个浇注过程中液面状况正常,液渣层厚度为10mm~12mm,统计的消耗量为0.38Kg/t钢,使用状况正常。由于使用TY保护渣的两流漏钢,导致使用CHS-42的两流浇铸时间长达9小时12分钟,即若4流全部正常浇铸,该保护渣完全满足8炉左右的连浇需要。

综上所述,最终确定在后期试验中,以CHS-42作为工业扩试渣,并将该保护渣更名为PGF-5YC。

4.3 保护渣工业扩大试验

从2009.7~2010.9,分别进行了4次试验,试验全部采用PGF-5YC(其组成性能见表10),冶炼浇铸工艺基本正常,浇铸情况见表11。

表10 (a) 扩大试验生产用保护渣化学成分(%)

表10 (b) 扩大试验生产用保护渣物理性能

表11 38CrMoAl工业化生产(第5~8轮)试验浇铸基本情况

由表11可知,PGF-5YC保护渣通过4次应用试验表明,在每轮连浇5~6炉的条件下,保护渣在结晶器内使用状况正常,液渣层厚度、消耗量与连铸工艺匹配,铸坯表面未发现缺陷,说明所设计研发的38CrMoAl连铸结晶器保护渣已达到了该钢种连铸工艺的要求。

5 保护渣使用效果评价

5.1 铸坯表面质量

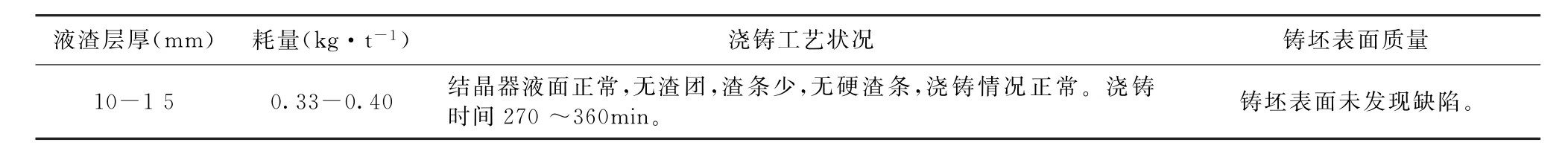

通过对保护渣基本生成区域以及生产过程温度制度等理论研究,总体来看,试验铸坯表面质量良好,从热坯表面来看,未见缺陷。试验共摊检1152支铸坯,仅32支铸坯表面有轻微缺陷,摊检结果如表12所示。铸坯表面质量如图3所示,铸坯表面的轻微缺陷主要为小凹坑,是由于保护渣产生的渣条未能够及时挑出,阻碍液渣均匀流入而引起的,该现象发生在第一轮试验中,后几轮试验中未出现此问题。

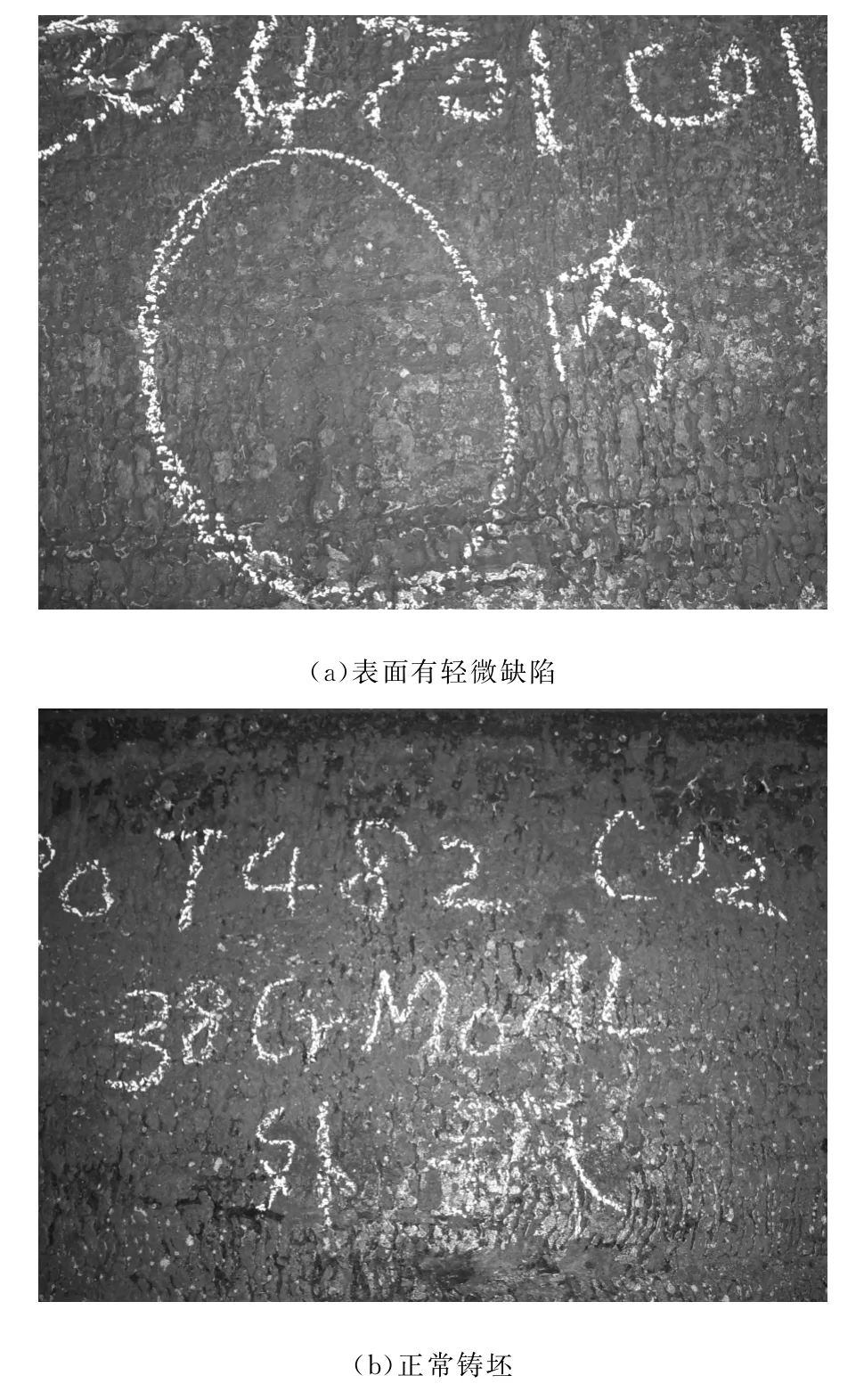

为进一步了解铸坯的皮下质量,将有轻微缺陷的铸坯经酸洗后,每次刨去2mm观察,如图4所示,在刨去2mm后就未再发现缺陷,表明该缺陷只在表面小于2mm处存在。

表12 连铸坯表面质量摊检结果

图3 连铸坯表面质量图

图4 表面有轻微缺陷的铸坯经酸洗后刨去2~6mm后的照片

5.2 保护渣吸收夹杂的能力

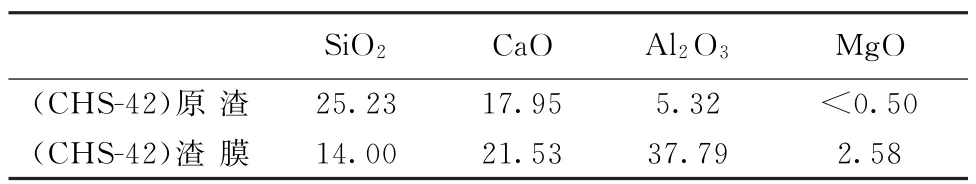

PGF-5YC保护渣原渣及试验后渣膜化学成分如表13所示。

表13 连铸保护渣原渣及渣膜化学成分(%)

由表13可见,试验渣原渣成分中Al2O3含量仅5.32%,而浇注末期渣膜成分中Al2O3含量达到37.79%,是原渣的7倍左右。主要是由于38Cr Mo Al钢属高铝钢,其钢中[Al]达到0.8%~1.0%,在连铸过程中钢中的Al与保护渣中的SiO2不断发生4[Al]+3 (SiO2)=2(Al2O3)+3[Si]反应,导致保护渣中Al2O3不断升高。由前述试验结果表明,试验渣在大量吸收Al2O3夹杂后,虽然在浇铸后期,消耗量由包次前期的0.4kg/t降低为0.30kg/t,但液渣层厚度还能达到目标拉速要求,虽然由于其熔点发生了一定的变化,结晶器内结了少量的渣条,但不影响钢水正常浇注。

6 结论

(1)连铸生产38Cr Mo Al高铝钢的过程中,钢中高[Al]会导致结晶器保护渣熔点粘度升高,恶化渣矿。在保护渣的选用过程中,应充分考虑保护渣对高铝钢水的适应性。

(2)PGF-5YC保护渣具有良好的熔化特性,基本上能够满足2#方坯连铸机生产38Cr Mo Al钢的工艺要求。在PGF-5YC用于生产38Cr Mo Al钢的生产试验中,连浇炉数可达6炉,铸坯表面无缺陷率达97.22%,无清理率达到100%,效果良好。

(3)为考察保护渣使用效果的稳定性和产品质量的稳定性,建议进一步扩大试验,并推广应用。

[1] 李殿明,绍明天,杨宪礼,刁承民.连铸结晶器保护渣应用技术[M].北京:冶金工业出版社,2008.

[2] 干勇,倪满森,余志祥.现代连续铸钢使用手册[M].北京:冶金工业出版社,2010.

[3] 蔡开科,程士福.连续铸钢原理与工艺[M].北京:冶金工业出版社,1994.

The Design of the Mold Powder for PG 38Cr MoAl Steel Casting

LI Chao-wei1,HUANG Zhi-quan2

(1.The steel plant of Panzhihua Steel&Vanadium.Co.,Ltd;2.Panzhihua Steel &Vanadium.Co.,Ltd.of Pangang Group,Panzhihua 617062,Sichuan,China)

In the production process of 38Cr Mo Al steel casting in PG using BOF-CC process,since the mold powder has a bad adaptability to the steel,the slag conditions deteriorates and nozzle clogging.This directly affects the slab surface quality,the number of continuous casting furnaces and the production efficiency.we proposed three sets mold powders:CHS-1,CHS-2,CHS-3 after several rounds of experiments basing on steel-powder experiment.and carried out the experiments for industrial application in 2#bloom caster PG,and ultimately determined a new PGF-5YC mold powder for 38Cr Mo Al steel casting.

38Cr Mo Al;mold powder;industrial experiments;optimization;PGF-5YC

TF777

:A

1001-5108(2015)03-0024-07

李朝未,助理工程师,主要研究炼钢及连铸方面的工作。