重轨钢夹杂物生产过程中的变化行为分析研究

陈 雄,张学伟,李扬洲

(1.攀枝花钢钒有限公司提钒炼钢厂,四川攀枝花617000; 2.北京科技大学冶金与生态工程学院,北京100083)

重轨钢夹杂物生产过程中的变化行为分析研究

陈 雄1,张学伟1,李扬洲2

(1.攀枝花钢钒有限公司提钒炼钢厂,四川攀枝花617000; 2.北京科技大学冶金与生态工程学院,北京100083)

通过对“转炉冶炼→出钢无铝脱氧、增碳→LF精炼→RH真空脱气→大方坯连铸→轧制”工艺流程生产重轨钢各工艺环节系统取样,采用元素化学分析,扫描电镜-能谱分析和小样电解等方法,研究了炼钢流程中的夹杂物化学成分、形貌和尺寸的变化。结果表明:主要夹杂物是CaO -MgO-Al2O3-SiO2复合夹杂物,经过LF的加热、RH的真空处理,钢渣充分接触和夹杂物的改性,部分夹杂物的化学成分落在1 500℃以内的低熔点液相区;夹杂物尺寸从转炉30μm到RH真空处理后的5μm,再到中间包8.5μm有先减小后增加的趋势,经过RH真空处理后,大尺寸夹杂去除效果较好,大部分在1μm~10μm之间,没有发现超大型夹杂(>100μm),说明RH去除大型夹杂效果明显。

夹杂物;化学成分;演变规律;尺寸

1 引言

高速重轨钢是一种高纯净度、高强度、高韧性、细珠光体钢,对非金属夹杂物的控制有着较高的要求,非金属夹杂物的控制是高速重轨钢生产中的重点与难点。以B类夹杂Al2O3为主的脆性夹杂是引起钢疲劳裂纹的主要原因,因此,重轨的生产多采用无铝脱氧[1,2],从根源上杜绝产生Al2O3夹杂物。但大尺寸长条状MnS也可作为裂纹的起点,在应力作用下首先于硫化物与基体的交界处形成裂纹源,随着载荷的增加,裂纹沿着条带状MnS夹杂物逐渐扩大[3]。因此当重轨钢中出现微裂纹时,大尺寸硫化物的增加必然导致裂纹沿着硫化物迅速扩展。所以,研究和控制重轨钢中MnS夹杂的形态和分布也日益重要。

2 研究内容及检验方法

重轨钢转炉出钢时采用硅钙钡预脱氧,及硅锰复合终脱氧工艺,在现行工艺条件下,研究生产过程钢中夹杂的演变规律[4-7],特别是复合夹杂物,以便提出针对性的对策,优化工艺参数,提高产品质量。对该包次最后一炉进行取样分析,具体取样方案是:对脱碳转炉脱氧合金化后,LF进站前,LF处理出站后,RH进站前,RH真空处理出站后和在中间包内间隔10min各取出试样,将取出的试样切成20mm×20mm×20mm的方块,经磨制和抛光后,使用扫描电镜-能谱观察定性夹杂物的化学成分和尺寸大小,因取出的试样立即用水冷却,故不考虑MnS析出夹杂物;采用非水溶液小样电解法对中间包取出的试样进行提取分析,其实验过程是:加工试样→磨抛→电解→超声波清洗→淘洗→烘干→检测[8-9]。

3 实验检验结果及分析

3.1 钢水化学成分

该试验炉次的化学成分变化分析见表1,脱碳转炉采用高拉碳法,然后使用无烟煤增碳,转炉出钢采用无铝脱氧,采用硅钙钡预脱氧、硅锰复合终脱氧剂,LF精炼进行成分微调,钢水中磷经过转炉吹氧造渣脱磷后,含量稳定在180ppm。

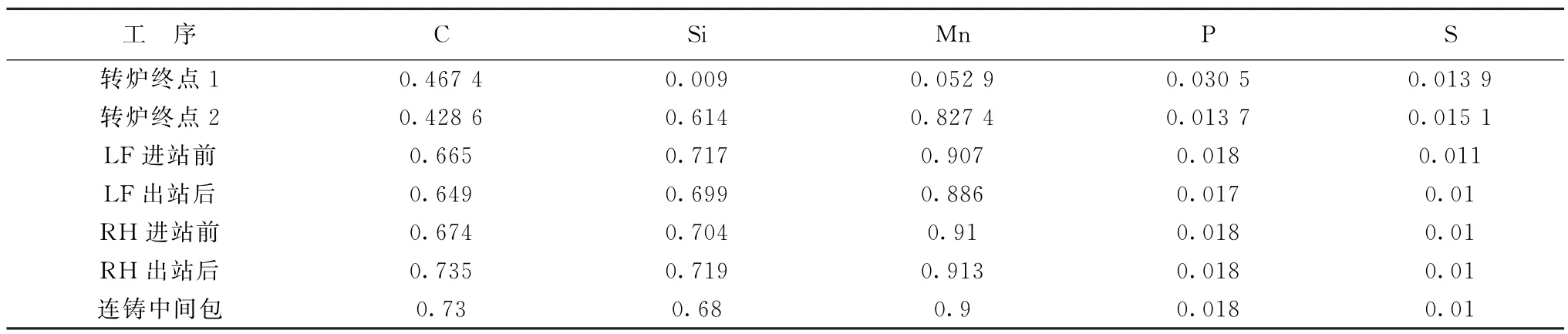

表1 该取样分析炉次的钢水化学成分(ω)(%)

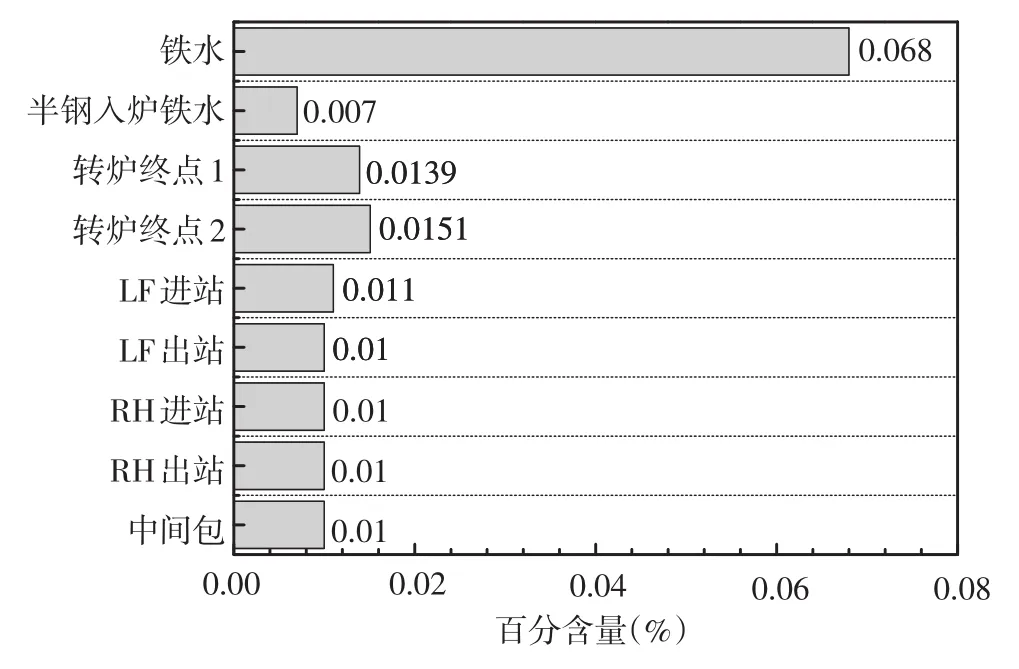

3.2 硫含量变化

针对本炉次全流程取样,进行成分检测,从冶炼工序中硫含量变化可以看出(如图1),钢轨的[S]含量只有从680ppm经过铁水预处理降到70ppm,提钒转炉增加了69ppm,到139ppm,说明铁水扒渣不理想,在提钒转炉内回硫较严重,增加将近一倍;脱碳转炉出钢[S]含量为151ppm;经过LF造渣[S]从151ppm降到110ppm,脱硫率为27%; RH阶段[S]含量稳定在100ppm;中间包[S]含量100ppm;因此,最终[S]含量主要由转炉出钢[S]含量决定。

图1 冶炼各工序中硫含量变化情况

3.3 夹杂物类型变化

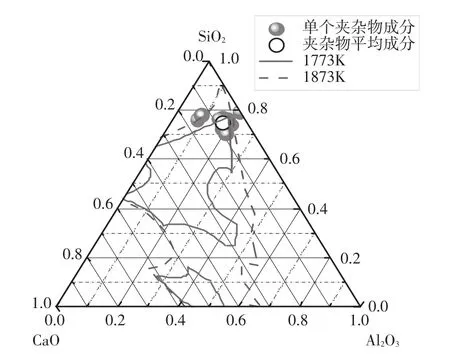

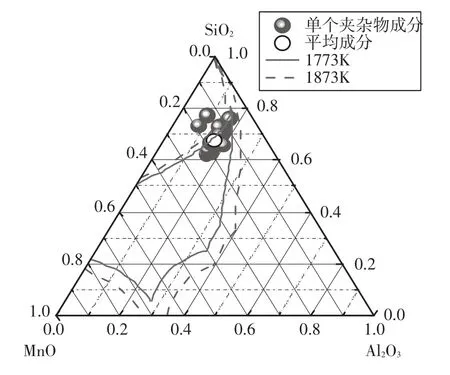

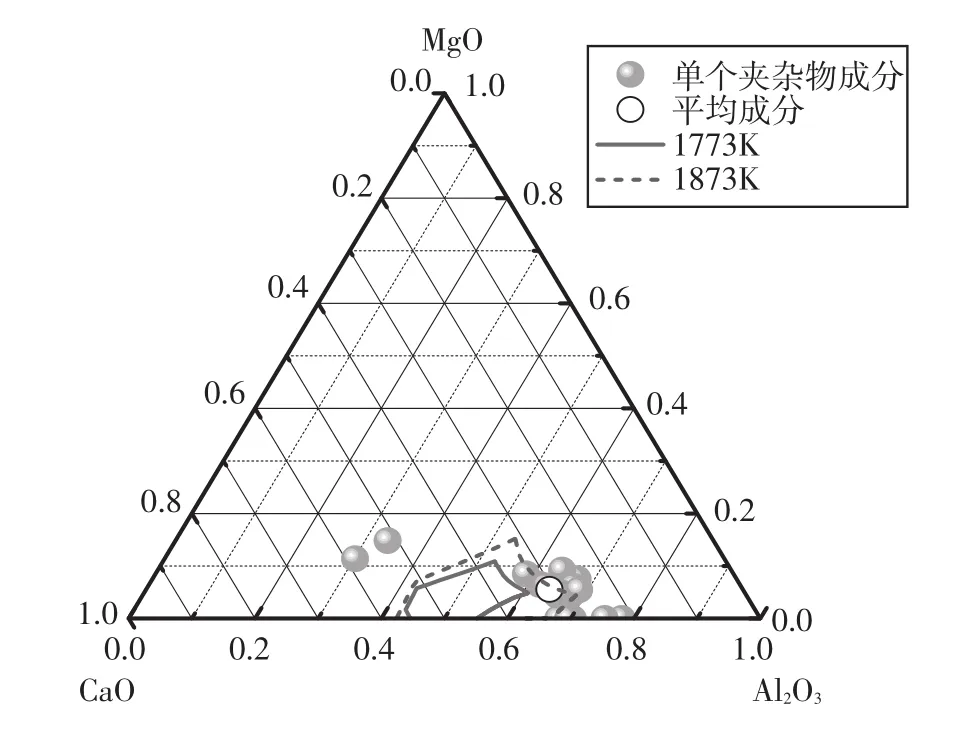

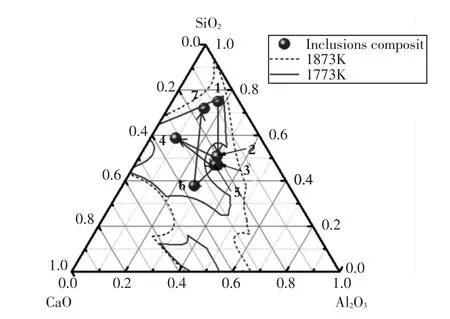

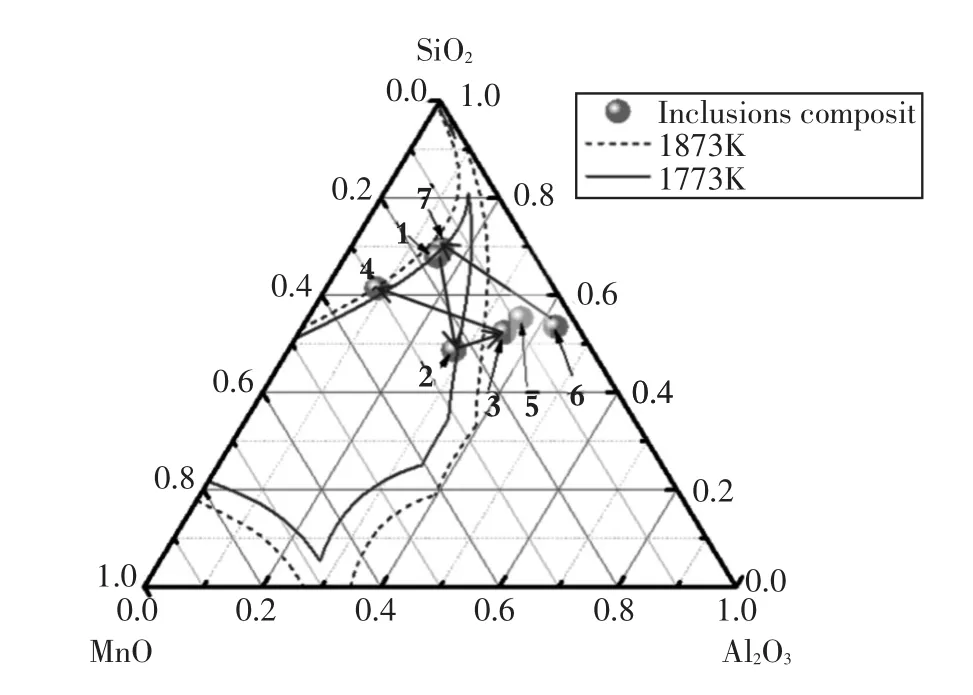

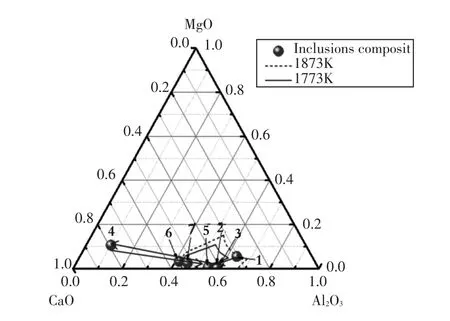

对夹杂物的化学成分进行统计分析,观察到CaO-MgO-Al2O3-SiO2系复合夹杂物最多,将其放到三元系相图中,观察是否在低熔点区域,如图2~图4,其它工序的夹杂物分布情况不再一一复述,将各工序的夹杂物平均成分放到三元相图中,观察夹杂物的演变规律,如图5~图7。

由图可以看出,转炉出钢脱氧合金化(无铝脱氧,采用硅钙钡预脱氧、硅锰复合终脱氧剂)后的夹杂物CaO-Al2O3-SiO2系在1 500℃的低熔点区上部,主要原因是采用硅脱氧,SiO2含量很高,大部分夹杂物为球形; MnO-Al2O3-SiO2系部分在1 500℃的低熔点区,主要原因是锰脱氧弱于硅脱氧,而此时钢水中Mn O含量在15%以内。CaOMg O-Al2O3系大部分在1 500℃的低熔点区的右侧,主要原因是钢中Mg O含量很低,小于10%,但CaO含量提高到50%,大部分夹杂物为球形。

图2 CaO-Al2O3-SiO2系夹杂物成分投影

图3 MnO-Al2O3-SiO2系夹杂物成分投影

图4 Mg O-CaO-Al2O3系夹杂物成分投影

图5 CaO-Al2O3-SiO2系夹杂物平均成分投影

图6 Mn O-Al2O3-SiO2系夹杂物平均成分投影

图7 Mg O-CaO-Al2O3系夹杂物平均成分投影

从整个过程的夹杂物演变情况看,有如下几个特点:CaO-Al2O3-SiO2系一直在1 500℃的低熔点区内及周围变化,且Al2O3含量较高,其来源是合金带入或者钢包渣线层侵蚀严重造成。Mn O-Al2O3-SiO2系随着Mn O含量而变化,当Mn O含量达到15%以上时,该系夹杂成分分散在1 500℃的低熔点区之内。CaO-MgO-Al2O3系从1、2和3的1 500℃的低熔点区到4点高熔点区,最后再次回到1 500℃的低熔点区,该系夹杂成分变化在RH阶段剧烈,说明RH阶段搅拌能力强,渣钢反应充分,夹杂物改性较为成功。表2是各工序主要夹杂物的类型,发现主要是CaO-Al2O3-SiO2-MgO系的复合夹杂物。

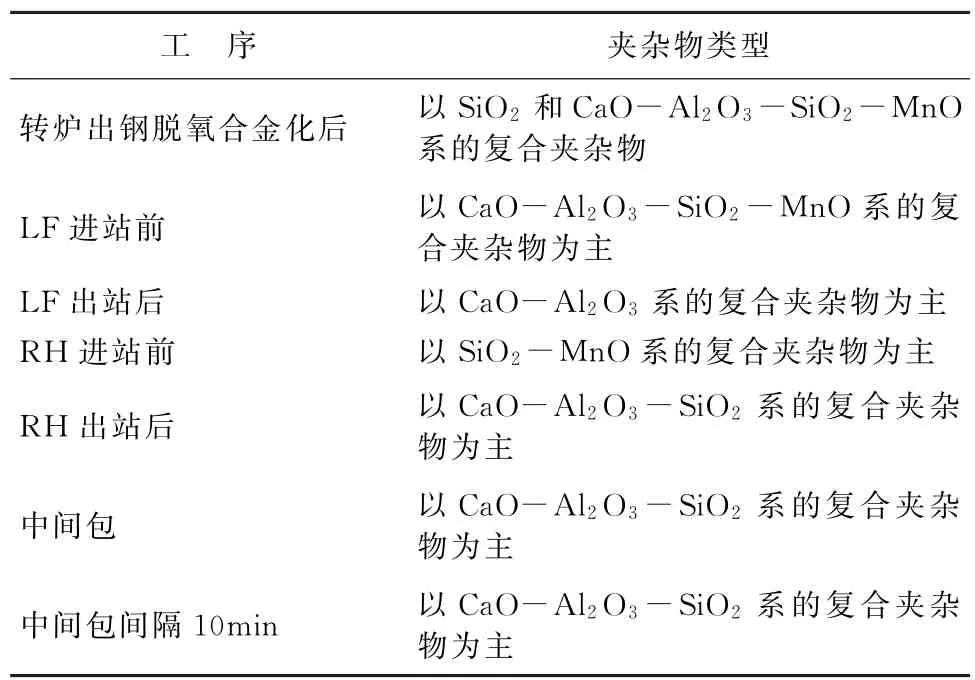

表2 各工序主要夹杂物类型

3.4 夹杂物尺寸变化

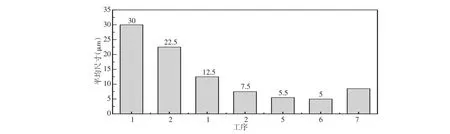

图8是各工序夹杂物的尺寸变化情况,钢水从转炉到中间包过程,钢中夹杂物尺寸呈现减小趋势,在中间包内尺寸略有增大,原因是夹杂物在中间包内聚集、长大、上浮和发生二次氧化。

3.5 夹杂物形貌

3.5.1 各工序取出试样中的夹杂物二维形貌(见图9)

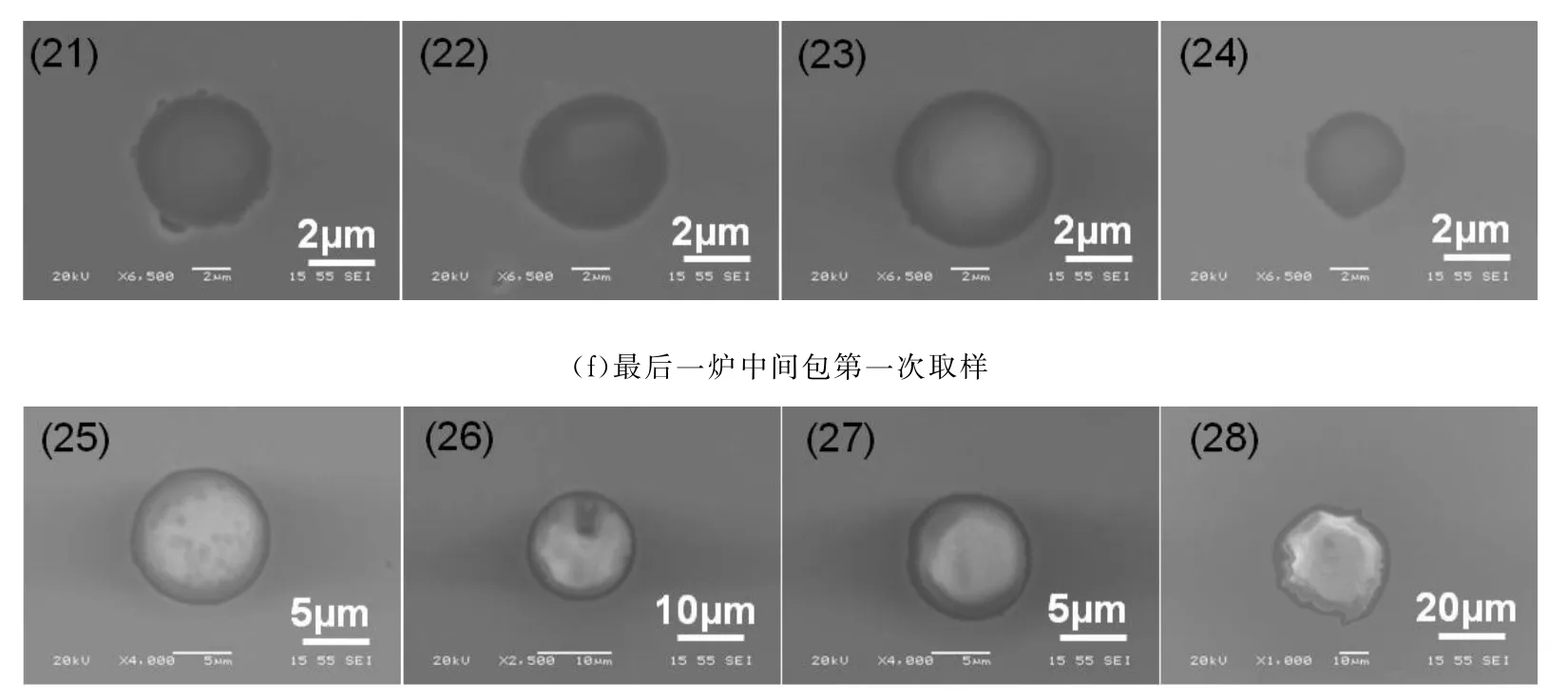

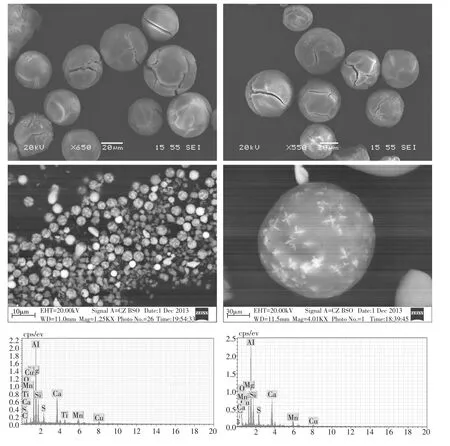

3.5.2 夹杂物的三维形貌(见图10)

图8 各工序夹杂物的尺寸变化情况

(a)转炉出钢脱氧合金化后

(b)LF进站前

(c)LF出站后

(d)RH进站前

(e)RH出站后

图9 各工序夹杂物二维形貌

图10 中间包内夹杂物三维形貌与能谱

4 结论

(1)本研究生产的重轨钢主要夹杂物是CaO-Mg O-Al2O3-SiO2系复合夹杂物,转炉出钢脱氧合金化:无铝脱氧,采用硅钙钡预脱氧、硅锰复合终脱氧剂。CaO-Al2O3-SiO2系夹杂物在1 500℃的低熔点区上部, MnO-Al2O3-SiO2系部分在1 500℃的低熔点区,大部分夹杂物为球形。

(2)从夹杂物演变规律分析,CaOAl2O3-SiO2系一直在1 500℃的低熔点区内及周围变化,且Al2O3含量较高,其来源可能是合金带入或者钢包渣线层侵蚀严重。MnO-Al2O3-SiO2系随着MnO含量而变化,当MnO含量达到15%以上时,该系夹杂成分分散在1 500℃的低熔点区之内。CaO -Mg O-Al2O3系从1 500℃的低熔点区到高熔点区,最后再次回到1 500℃的低熔点区,该系夹杂成分变化在RH阶段剧烈,说明RH阶段搅拌能力强,渣钢反应充分。

(3)从流程取样分析看出,经过LF的加热、RH的真空处理,钢渣充分接触和夹杂物的改性,部分夹杂物的成分落在1 500℃以下的液相区;经过RH真空处理后,大尺寸夹杂去除效果较好,没有发现超大型夹杂(>100μm),说明RH去除大型夹杂效果明显。

[1] 单麟天.重轨钢中的夹杂物与脱氧制度[J].钢铁,1997(5):81-84.

[2] 吴伟,刘浏,李峻.重轨钢无铝脱氧工艺的研究[J].钢铁,2007(3):33-36.

[3] 齐江华,吴杰,索进平,等.百米高速重轨钢中大型MnS夹杂的形成原因[J].钢铁研究, 2011(3):22-24.

[4] 陈超,侯海滨,成国光,等.脱磷铁水-110t AOD-LF-CC-热轧流程304不锈钢中夹杂物的演变[J].特殊钢,2013(1):41-44.

[5] 杜晓建.W20B钢在BAr-CC过程中的非金属夹杂物演变分析[D].武汉科技大学,2006.

[6] 黄健,闵义,姜茂发,等.IF钢生产过程非金属夹杂物的演变行为[J].东北大学学报(自然科学版),2013(3):368-372.

[7] 杨作宏,邹明,马明胜.BOF-LF-CSP工艺生产SPHC钢的夹杂物演变[J].钢铁研究学报,2013(3):23-29,53.

[8] Fang Keming,Ni Ruiming.Research on determination of the rare-earth content in metal phases of steel[J].Metallurgical Transactions A,1986,17(2):315-323.

[9] Ryo Inoue,Rika Kimura,Shigeru Ueda, Hideaki Suito.Applicability of Nonaqueous Electrolytes for Electrolytic Extraction of Inclusion Particles Containing Zr,Ti,and Ce [J].ISIJ International,2013,53(11):1906 -1912.

Behavior Analysis of Inclusions in Heavy Rali Steel Sampling From the Whole Production Procee in Pangzhihua

CHEN Xiong1,ZHANG Xue-wei1,LI Yang-zhou2

(1.Panzhihua Iron and Steel Co.,Sichuan 617000;2.School of Metallurgical and Ecological Engineering,University of Science and Technology Beijing,Beijing,100083)

Chemical element analysis,SEM-EDS analysis and small sample electrolysis were adopted to study the changes of chemical composition,morphology and size of inclusions sampling from the whole production process of heavy rail steel-“BOF steelmaking→Al-free deoxidation and adding-carbon→LF refining→RH vacuum degassing→bloom casting→rolling”.The results show that CaO-Mg O-Al2O3-SiO2composite inclusions are principal,and after the LF heating,RH vacuum treatment,fully contacting with slags and modification of inclusions,the chemical composition from part inclusions is located in low melting liquid phase area within 1500℃,the size of inclusions from 30μm in BOF,5μm after RH,to 8.5μm in tundish is inclined to increase at first and then decrease.The large inclusions are eliminated efficiently by RH vacuum treatment,leaving the size of inclusions 1μm~10μm and without large inclusions(>100μm),which illustrates the measurable performance of RH to the Removal of inclusions.

inclusions;chemical composition;evolution law;size

TG142.13

:A

1001-5108(2015)03-0001-07

陈雄,工程师,主要从事连铸工艺方面的工作。