提高钢水成分精度技术优化

高鹏程,黄德胜

(攀钢钒提钒炼钢厂,四川攀枝花617000)

提高钢水成分精度技术优化

高鹏程,黄德胜

(攀钢钒提钒炼钢厂,四川攀枝花617000)

分析了攀钢钢水成分精度的控制现状和水平,对影响成分精度控制的原因进行了调查,找出了影响钢水成分精度控制的因素是转炉终点控制不稳定、钢包渣氧化性偏高、精炼工序合金化任务重及检测误差大。根据调查结果制定了相应的改进措施,通过这些措施,转炉终点C含量提高,LF出站时钢包渣(FeO+MnO)含量由之前的5.6%降低至2%以下,合金化任务进行了合理分摊,快分系统故障大幅降低,最终提高了钢水成分精度控制水平,合格率达到90%以上。

成分精度;合金化;氧化性

1 引言

钢水的成分决定了钢材的组织与性能,钢水成分控制的水平也是衡量钢厂过程工艺控制能力的一个方面。对钢中的C、Si、Mn等元素进行精确控制,可以减少同批次产品性能上的波动,降低钢材使用的风险。同时,在对钢中合金元素进行准确控制的基础上,可制定更为合理的钢种成分,降低合金消耗[1]。国内的鞍钢、武钢等钢厂成分精度控制水平较高,钢中△[C]±0.01%、△[Si]± 0.02%、△[Mn]±0.03%的合格率均在90%以上。攀钢受相关工艺技术、过程检验和计量等方面因素影响,成分精度水平一直较低。对相关工艺进行优化,改进检验及计量的控制,提高成分精度水平,成为攀钢提高产品质量、降低消耗亟待解决的问题。

2 攀钢成分精度控制现状

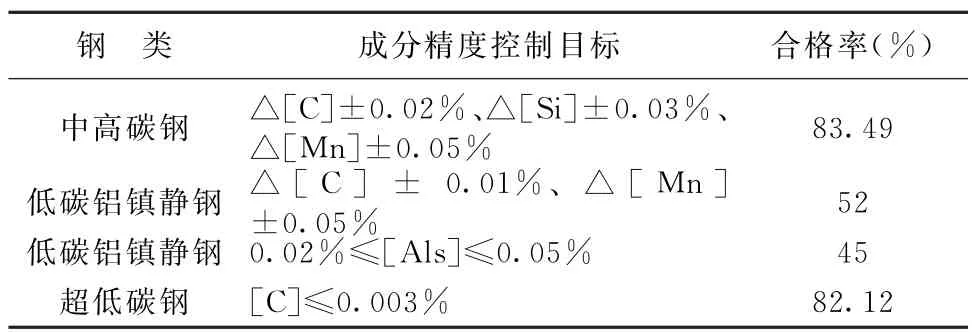

分别统计攀钢生产低碳铝镇静钢、中高碳钢及超低碳钢成分精度控制情况见表1,从表1看,攀钢不论是低碳钢还是中高碳钢,成分精度控制均不理想。中高碳钢△[C]± 0.02%、△[Si]±0.03%、△[Mn]±0.05%的合格率仅为83.49%,与国内先进厂家有较大差距。超低碳钢[C]含量在0.003%以下的合格率仅为82.12%,而国内其他厂家大部分控制在0.002%以下,低碳铝镇静钢[C]、[Mn]和[Als]的控制也波动较大。

表1 攀钢钢水成分精度控制情况

3 影响成分精度控制的原因分析

3.1 转炉终点控制的影响

成分稳定控制的基础是转炉终点控制,如果终点控制波动较大,造成合金收得率也波动较大,从而影响合金的准确配加。同时,如果终点控制不好,钢水存在过氧化,炉渣中(FeO)含量高,炉渣熔点低、流动性好,出钢过程中容易大量下渣。下渣量过大,不仅影响合金收得率,还会在后步精炼工序造成钢水回磷、回锰严重,对精炼工序进行成分微调带来较大影响。

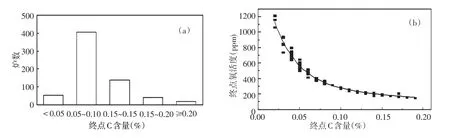

目前攀钢120t顶底复吹转炉采用增碳法冶炼,在冶炼中高碳钢时,终点平均C含量为0.057%,平均氧活度为479.18×10-6,平均终点温度为1 692℃,终点钢水[C]·[O]积波动在0.002 04~0.003 29之间,平均为0.002 74。图1(a)为攀钢新转炉终点碳含量分布情况,图1(b)为攀钢新转炉[C]·[O]积[2]。从1(a)中可看出,攀钢终点碳含量大部分分布在0.05%~0.15%之间。可见,攀钢新转炉终点控制存在碳含量低、氧活度高、温度高的特点,影响了转炉出钢过程成分的稳定控制。

3.2 钢包渣氧化性的影响

精炼过程钢包渣的氧化性如果控制不好,氧化性偏高,钢水中的[Als]与渣中的FeO反应,造成[Als]的烧损,从而增大了准确控制钢水中[Als]的难度[3]。攀钢冶炼低碳铝镇静钢,LF出站时钢包渣中(FeO+ Mn O)的含量在3.2%~7.8%之间,平均为5.6%。钢水在精炼和连铸过程中,[Als]的烧损在0.01%~0.03%之间,波动较大且烧损量大,与国内其它厂家烧损控制在0.015%以下有一定差距。

3.3 合金加入工序的影响

在冶炼流程中,转炉、LF炉和RH工序均可对钢水成分进行调整,通常转炉工序对成分进行粗调,LF和RH工序进行微调。长期以来,攀钢在生产需经RH处理的钢种时, LF不调整合金成分,而是采用转炉粗调,RH微调的方式对成分进行控制,由于转炉对钢水中的[Si]、[Mn]等成分配加按照“就低不就高”的原则,导致钢水在进RH时成分偏低较多,RH需大量配加硅铁、锰铁等合金,从而造成合金化时的误差增大,影响了最终成分精度的控制。

图1 攀钢新转炉终点碳含量分布情况(a)和[C][O]积(b)

3.4 检测误差的影响

攀钢现场有4套快速光谱分析系统用于对钢水成分进行分析检测,指导合金的配加。由于检测量大、设备维护不足,造成设备故障率偏高。同时由于缺乏对检测精度的标定、调整,造成系统检测偏差较大。图2为快速光谱分析系统检测偏差情况,从图2看,C、Si、Mn检测偏差均较大,其中Mn的最大偏差超过了0.05%,统计快速光谱分析的C、Si、Mn成分,与标准值相比,偏差分别在± 0.01%、±0.02%和±0.03%之内的合格率仅为77.41%,严重影响了成分的准确控制。

图2 快分系统检测偏差情况

4 提高成分精度的措施

4.1 稳定转炉终点控制

为稳定转炉终点控制,降低终点钢水氧活度,同时确保终点钢水C含量提高以后,P含量的稳定受控,在转炉冶炼过程采取以下措施:(1)提高转炉一次拉碳率,减少补吹; (2)降低终点枪位,将枪位从以前的1.4m~ 1.6m降低到1.2m~1.4m;(3)降低出钢温度,提高终点碳含量,将出钢温度在原有基础上下调10℃;(4)采用留渣工艺,溅完渣后不倒渣,将上炉炉渣留在炉内,在下炉冶炼时利用上炉高温高氧化性炉渣来加速成渣,快速脱磷。

4.2 控制钢包渣氧化性

为有效降低低碳铝镇静钢钢包渣氧化性,稳定[Als]的烧损,提高[Als]成分控制的准确性,开发了钢水精炼调渣剂,用于出钢后对钢包渣进行改性,调渣剂理化指标见表2。通过调渣剂中的铝粉快速将渣中的FeO、Mn O还原,从而降低钢包渣氧化性。同时通过调整渣中的Al2O3含量,抑制反应(1)的进行,确保钢水在LF炉不会出现Si含量超标,并减少钢渣间反应造成的[Als]的烧损。

表2 调渣剂化学成分要求(%)

4.3 合理分摊合金化任务

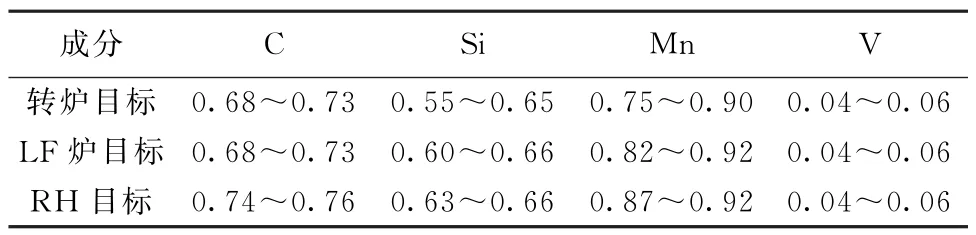

为了有效保证全流程过程成分精度控制能力,通过转炉、LF炉、RH工序,实现各工序功能分担,制定各工序送钢成分要求,严格规定转炉以送钢成分作为脱氧合金化依据。LF炉对于不进行RH处理的钢种则进行碳、硅、锰等成分调整,对于需进行RH处理的钢种则进行硅锰等合金调整,RH进行碳的调整,同时进一步对合金成分进行微调,确保成分精度控制合格率逐步提高,如钢种U75V各工序的成分控制目标见表3。

表3 U75V各工序成分控制目标(%)

4.4 强化快速光谱分析系统管理

针对快速光谱分析系统检测稳定性差、偏差大的问题,采取的措施包括:(1)根据各钢种成分差异,对检测曲线进行分类,并建立钢种曲线台帐,进行检测时有针对性的选择相应曲线;(2)进一步规范对比样标定办法、成分异常时的处理。对快分标定进行了清理和规范,规定每班送对比样分析,每24h对快分标定一次,规范后快分稳定性有较大改善; (3)每周对快速光谱分析系统的检测精度趋势进行统计评价,对设备故障进行分析处理; (4)规范取样、送样环节,确保取样具备代表性。

5 实施后的效果

5.1 转炉终点控制

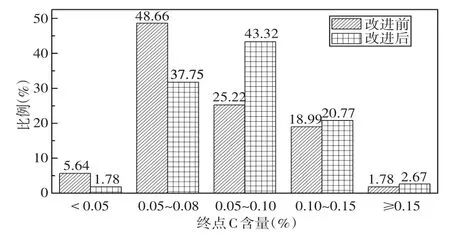

通过降低终点枪位,降低出钢温度等措施,转炉终点C含量得到稳定控制,实施前后终点C含量的对比情况见图3,终点C含量由之前大部分分布在0.05%~0.08%之间提高到了0.08%~0.10%之间,且终点C<0.05%的比例大幅减少,碳含量控制更为稳定,从而为转炉出钢合金化创造了稳定的条件。

5.2 降低钢包渣氧化性

表4为降低低碳铝镇静钢钢包渣氧化性的效果,冶炼低碳铝镇静钢,通过在出钢后加调渣剂对钢包渣进行改性处理,渣中(FeO+ MnO)含量大幅降低,在随后的LF处理过程中,渣中(FeO+MnO)含量进一步降低到2%以下,为Als含量的稳定控制创造了条件。

图3 终点C含量分布情况

表4 低碳铝镇静钢过程钢包渣(FeO+MnO)含量(%)

5.3 合金化任务分摊

通过对合金化任务进行合理分摊,RH加入的合金量降低,提高了其成分控制的稳定性,改进前后U75V重轨钢RH的合金加入量及RH进站Si含量在0.58%~0.68%之间的合格率情况见表5,从表5看,RH加入的硅铁量平均减少0.39kg/t钢,锰铁加入量平均减少0.47kg/t钢,RH进站Si含量的合格率提高了29.79%。

表5 RH合金化控制情况

5.4 快速光谱分析系统故障减少

从图4中改进前后的快速光谱分析系统故障次数看,通过制定钢种分析曲线,加强快分的标定,规范取送样等措施,钢厂使用的4套快速光谱分析系统月故障次数均明显降低。快速光谱分析的C、Si、Mn与标准值的偏差的合格率由之前的 77.41%提高到了96.12%。分析系统的稳定运行,为精确控制成分创造了良好条件。

Technical Optimization on Promote the Accuracy of the Composition Control in Steel

GAO Peng-cheng,HUANG De-sheng

(Vanadium Recovery&Steelmaking Plant of PZH Steel,Panzhihua 617000,Sichuan,China)

The accuracy level of the composition control in Pangang is analyzed.By the investigation of the factors that influence the composition control,factors such as fluctuate of the endpoint control,high oxidizability of the ladel slag,heaven task of alloying on the process of secondary refine and the big deviation of the sample measurement are exacted.Accords to the investigation, technical optimization methods are practiced.With these practice,carbon content of the endpoint increased,the oxidizability of the ladel slag decreased from 5.6%to lower than 2%,the alloying task assigned reasonable and the fault of the measurement equipments decreased.Finally,the accuracy level of the composition control promoted to higher than 90%.

accuracy of the composition;alloying;oxidizability

TF762

:A

1001-5108(2015)03-0014-04

高鹏程,助理工程师,主要从事技术管理方面的工作。