攀钢方圆坯铸机漏钢事故原因分析及控制措施

黄 平

(攀钢提钒炼钢厂,四川攀枝花617062)

攀钢方圆坯铸机漏钢事故原因分析及控制措施

黄 平

(攀钢提钒炼钢厂,四川攀枝花617062)

阐述了攀钢方圆坯连铸机漏钢的类型及特征,找出了发生漏钢的主要原因。通过优化操作,制定相应的漏钢预防措施,有效地控制了攀钢方圆坯连铸机漏钢事故。

方圆坯;连铸;漏钢;原因分析;控制措施

1 引言

漏钢事故是连铸生产中最严重的事故之一,高漏钢率直接造成了连铸机设备的损坏、生产中断,降低铸机作业率和台时产量,增加职工劳动强度,严重干扰了生产的稳定运行,漏钢事故已成为制约连铸机降本增效、生产稳定顺行的瓶颈。攀钢方圆坯连铸机自2009年10月投产以来,漏钢率一直居高不下,2010年、2011年月漏钢事故分别为3.2次、4次。为降低方圆坯铸机漏钢事故,我们对方圆坯铸机投产后漏钢事故进行分析总结,找出了漏钢的主要原因,并制定了相应的控制措施,使方圆坯铸机漏钢事故得到有效控制。

2 攀钢方圆坯铸机工艺参数及特点

2.1 攀钢方圆坯连铸机工艺参数

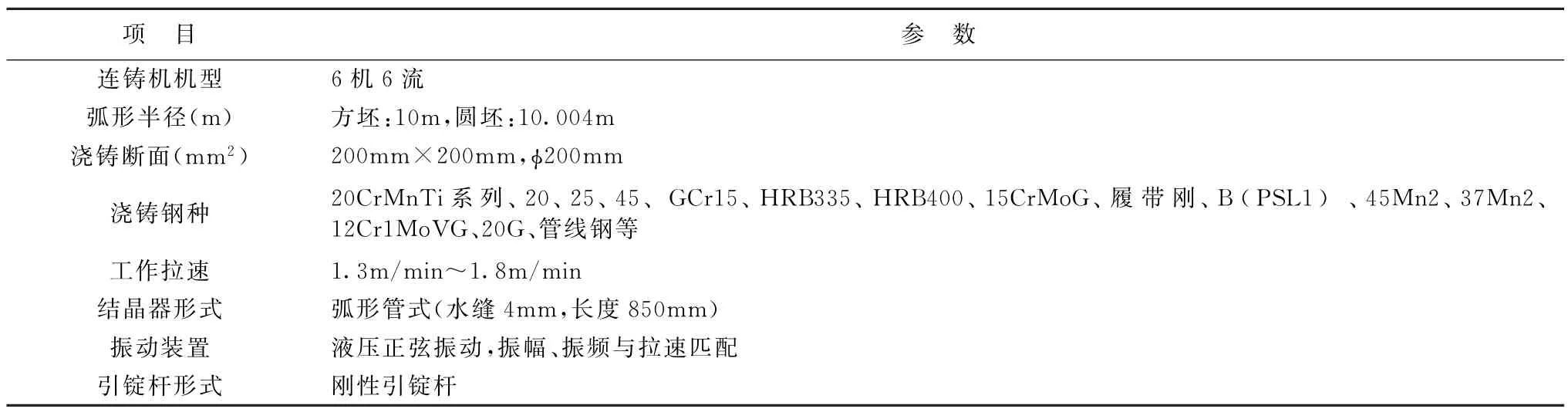

攀钢方圆坯连铸机工艺参数见表1所示。

2.2 方圆坯连铸机主要特点

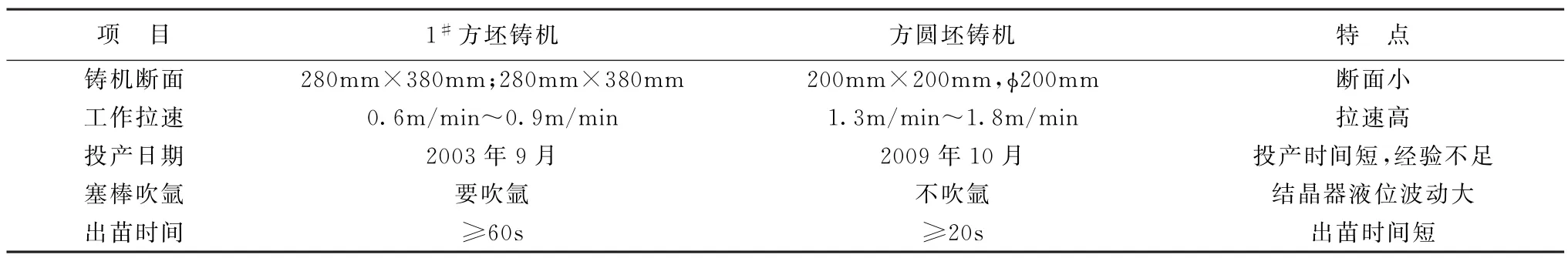

相对攀钢1#方坯连铸机来说,就可能导致铸机漏钢的原因方面,方圆坯铸机的主要特点见表2。

表1 攀钢方圆坯连铸机主要工艺参数

表2 攀钢方圆坯铸机与1#方坯连铸机主要参数对比表

3 攀钢方圆坯铸机常见漏钢原因分析[1,2]

3.1 开浇漏钢原因分析

开浇漏钢一般发生在拉矫机起步1min以内,漏钢部位集中在结晶器内部和出结晶器下口到夹持段2#辊之间。影响开浇漏钢的主要原因如下。

(1)引锭头未封堵好。冷却铁屑和钢筋的数量不足导致开浇钢水未充分凝固,引锭头的强度不足,在拉矫力的作用下拉裂漏钢;冷却钢筋的摆放不均匀,局部钢筋过多或过少,过多部位导致钢水填充不充分,形成局部“搭桥”现象,“搭桥”处强度不足,钢筋过少部位也会出现局部强度不足,导致拉裂漏钢。

(2)钢水过热度高,出苗时间不足。结晶器初生坯壳较薄,强度不足,在拉矫力和钢水静压力作用下容易漏钢。

(3)开浇时塞棒控流不好。开浇第一次的钢流过大,会冲散封引锭的钢筋、铁屑;钢流过小,钢水对冷却钢筋的填充不充分,局部钢筋“搭桥”强度降低。

(4)换包停机时间过长,坯壳收缩过度,缝隙过大。

3.2 卷渣漏钢原因分析

卷渣漏钢发生在浇注过程中,主要是结晶器保护渣、水口结瘤物等外来大型夹杂物卷入结晶器初生坯壳,坯壳传热受到影响,卷渣部位坯壳薄,随着液心长度增加,钢水静压力增大,将初生坯壳压破漏钢(典型卷渣漏钢形貌如图1),卷渣漏钢的主要原因有:

图1 卷渣漏钢坯壳

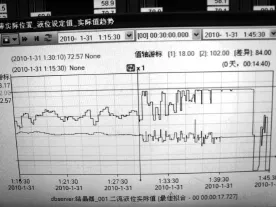

(1)结晶器液位出现较大波动,保护渣渣条卷入初生坯壳。浇注含有[Als]的钢种,钢水中大量Al2O3夹杂在浸入式水口内腔结瘤,导致浇注困难,结晶器液位波动大;手动压钢时,受断面小、拉速高等影响,结晶器液面未压稳。结晶器液位波动大导致漏钢时结晶器液位曲线如图2。

(2)钢水夹杂物多,富集在浸入式水口外壁,形成“结瘤”,瘤子一旦脱落卷入初生坯壳。

(3)浸入式水口裂纹或下步断裂,钢流发生偏流,保护渣或夹杂物卷入初生坯壳。

图2 钢结晶器液位波动情况

3.3 裂纹漏钢原因分析

裂纹漏钢发生在浇注过程中,主要是局部初生坯壳在结晶器内形成裂纹,并随着浇注长度的增加逐渐扩展,达到一定程度,钢水就会漏出(典型裂纹漏钢形貌如图3),裂纹漏钢的主要原因如下。

图3 裂纹漏钢典型形貌

(1)钢水过热度高,初生坯壳薄,强度不足,在拉矫力、热应力、钢水静压力、摩擦力等力的作用下形成局部裂纹。

(2)钢水成分的影响。特别是[C]含量在0.09%~0.17%的钢种,在包晶区液相凝固时的体积收缩达3.5%~4%,高温下发生δ→γ转变时线收缩达0.38%,由于发生包晶反应时凝固收缩量大,坯壳与结晶器壁间过早形成气隙,降低了凝固坯壳向结晶器的传热速率,而且结晶器内气隙的产生是不均匀的,导致热流的不均匀和坯壳生长的不均匀,造成凝固坯壳内的温度梯度和应力梯度分布不均匀,这促进了纵裂纹的形成,成为漏钢的起源。图4为包晶钢漏钢后坯壳生长情况。

图4 裂纹漏钢坯壳生长形貌

(3)浸入式水口不对中或钢水可浇性差,结晶器内钢水偏流严重,局部初生坯壳受到钢流冲击变薄,容易产生裂纹。

(4)铸机拉速过高,与钢种、温度等不匹配,升降速过快和频繁,出生坯壳容易产生裂纹。

(5)保护渣性能不好,结晶器铜板壁和初生坯壳之间润滑不良,容易导致局部产生裂纹。

(6)结晶器和夹持段对中、对弧不好,结晶器铜板弯月面处镀层脱落。

3.4 粘结漏钢原因分析

粘结漏钢主要是结晶器弯月面处初生坯壳和结晶器铜板发生粘连,将初生坯壳拉裂形成二次坯壳,局部坯壳薄,出结晶器后承受不了钢水静压力导致漏钢,导致粘结漏钢的主要原因有:

(1)结晶器保护渣性能不好,初生坯壳和结晶器铜板之间得不到保护渣及时有效的补充、润滑,导致坯壳和结晶器铜板粘结。

(2)钢水纯净度不高。一方面大量夹杂进入保护渣,改变保护渣的性能;另一方面夹杂物富集在浸入式水口内壁和外壁,影响钢水流场,保护渣化渣受到影响,钢水结瘤现象如图5。

图5 水口结瘤情况

(3)结晶器保护渣加入过厚或过薄,保护渣三层结构不稳定或遭到破坏。过厚导致保护渣形成的过大渣条不易发现而未及时清理影响液渣的流入;过薄导致保护渣液渣少,不能满足铸机正常消耗需要。

(4)浸入式水口对中不好,结晶器钢水偏流严重,保护渣流入不均匀,局部坯壳润滑受到影响发生粘结,水口不对中可见图6。

(5)钢水温度低,拉速高,保护渣熔化性能不好,跟不上拉速需要,初生坯壳和结晶器铜板之间缝隙得不到保护渣及时补充。

(6)结晶器电磁搅拌效果不好或未投用,结晶器铜板镀层脱落。

4 攀钢方圆坯铸机漏钢事故控制措施

4.1 开浇漏钢控制措施[3]

(1)引锭头定位在距结晶器上口700mm~750mm处,保证冷却钢筋干燥,无油污,铁屑厚度为2mm~3mm且均匀铺放,冷却钢筋数量在350±50根且均匀放置,引锭堵好后应在20min钟内开浇,换包开浇停机时间控制在7min以内。

(2)开浇第一次钢水应合适,淹没结晶器内冷却钢筋为宜,当结晶器液位达到距结晶器上口170mm~200mm时起步,出苗时间控制在20s~35s之间。

图6 水口不对中情况

(3)钢水温度控制在30℃~40℃为最佳,温度高适当延长出苗时间,起步后拉速适当缓慢上升。

4.2 卷渣漏钢控制措施[4,5]

(1)加强结晶器液位自动控制系统的使用、维护,确保液位稳定。

(2)提高钢水纯净度和可浇性。延长钢水精炼处理时软吹氩时间,保证出站前软吹氩时间≥6min;部分钢种如HRB335、HRB400、20、45、B1等钢种采用BaCaSi脱氧,适当喂Al线;Fe-Al脱氧和钢种有Als要求的钢种,Al的加入尽量早,以让Al2O3夹杂尽早上浮。

(3)浸入式水口裂纹或穿孔,该流应立即终浇。

(4)液位波动大时采取必要的降速措施。液位波动大于设定值的±10%时,铸机拉速对应降至1.0m/min以下。

4.3 裂纹漏钢控制措施[6,7]

(1)对于[C]含量在0.09%~0.17%的包晶钢种,方坯断面按拉速≤1.4m/min控制,圆坯断面按拉速≤1.5m/min控制,防止发生包晶反应时初生坯壳不均匀,局部坯壳过薄承受不了钢水静压力产生裂纹。控制钢水温度,确保中包钢水过热度在15℃~30℃范围,当过热度超标时,必须降低拉速,防止钢水温度高,初生坯壳薄,强度不足,在拉坯过程中初生坯壳形成裂纹漏钢。

(2)加强结晶器保护渣性能的监控,根据方圆坯铸机钢种特点,断面不同,将方圆坯铸机保护渣大致分为方坯包晶钢保护渣(牌号为PF-B)、方坯中碳钢保护渣(牌号为PFZ)、圆坯包晶钢保护渣(牌号为PY-B)、圆坯中碳钢保护渣(牌号为PY-Z)、其它用途保护渣。除监控保护渣理化指标合格外,还要重点监控使用情况,包括渣耗、铺展性、液渣厚度、结渣条情况等,防止因结晶器保护渣性能不良导致润滑不好从而导致初生坯壳局部裂纹而漏钢。

(3)浸入式水口严格对中,东西侧的距离≤±2mm,提高钢水纯净度,防止水口内腔结瘤导致钢水偏流,初生坯壳局部过薄形成裂纹而漏钢。

(4)加强结晶器和夹持段的对弧、对中,确保结晶器和夹持段对弧相差≤0.1mm,对中相差≤0.3mm,防止因对弧、对中不好导致初生坯壳裂纹而漏钢。

4.4 粘结漏钢控制措施[8]

(1)加强结晶器保护渣性能的监控,除监控保护渣理化指标合格外,还要重点监控使用情况,包括渣耗、铺展性、液渣厚度、结渣条情况等,防止因结晶器保护渣性能不良导致润滑不好;浇注过程中,要及时清理结晶器四周过大渣条,防止渣条影响保护渣液渣的流入;保护渣的加入要做到“少加、勤加、均匀加入”,粉渣层厚度控制在10mm左右,防止结晶器保护渣过厚或过薄,防止初生坯壳与结晶器铜板发生粘连而漏钢。

(2)严格控制好钢水过程温度,确保合适的浇注过热度,钢水温度过低时应及时返钢,更换新钢水,防止温度过低影响保护渣的熔化和性能而导致坯壳粘结。加强钢水精炼,提高钢水纯净度,避免钢水中过多夹杂物进入保护渣导致保护渣性能变差,同时防止钢水中夹杂物富集在水口外壁导致水口“涨大”,影响水口出口的钢水和结晶器最上层钢水热交换,防止因钢水纯净度引起的粘结漏钢。

(3)加强结晶器状况监控,发现结晶器壁“冒坯壳”时应立即停止拉矫机,停机1min后再缓慢升速至正常拉速,升速速率≤0.2m/min。

(4)距结晶器铜板伤口300mm以内不得有镀层脱落、裂纹等缺陷,结晶器过钢量按圆坯结晶器≤5 000t,方坯结晶器≤6 000t控制。结晶器电搅投运3.3HZ,300A~380A,未投运电磁搅拌的流次拉速在目标拉速的基础上降低0.2m/min~0.3m/min。

5 攀钢方圆坯铸机漏钢控制效果

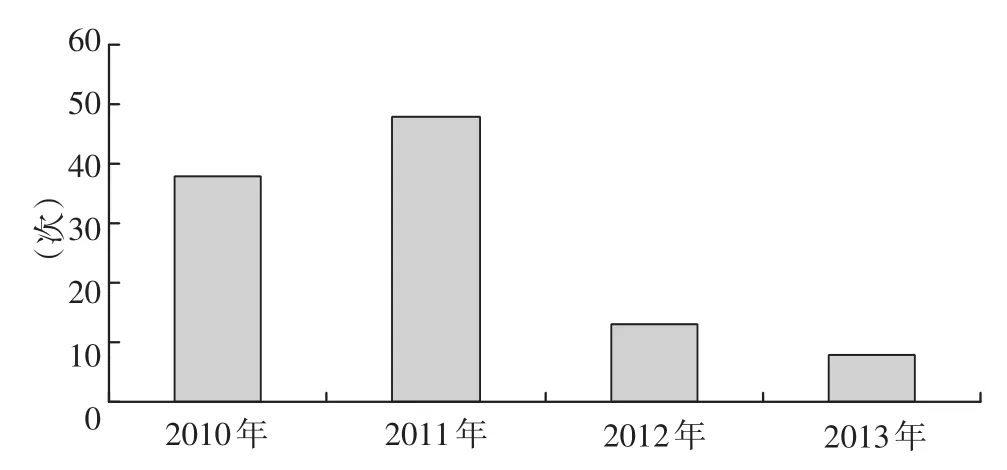

2010年至2013年攀钢方圆坯铸机年漏钢次数情况如图7。

由图7可知,2011年前攀钢方圆坯铸机漏钢事故较多,2012年后,漏钢事故得到明显控制,2012、2013年漏钢次数为13次、8次。

图7 2010年至2013年攀钢方圆坯铸机漏钢次数

6 结语

控制钢水浇注温度,做到温度与拉速匹配;提高钢水纯净度,减少钢水夹杂物对保护渣、水口结瘤、结晶器液位波动的影响;合理可控的保护渣指标;良好的设备状况等方面是防止漏钢发生的前提保证。操作方面,加强结晶器液面监控,严格执行堵引锭制度和出苗制度,加强结晶器保护渣的加入等操作,是控制方圆坯铸机漏钢的关键。

[1] 叶途明,肖卫军,何金平,等.方坯连铸机漏钢原因分析及改进措施[J].炼钢,2009(2):12-15.

[2] 胡洵璞,刘远岩.连铸坯漏钢原因分析及预防措施[J].钢铁钒钛,2004(2):10-14.

[3] 廖利辉,孙云虎.控制开浇引锭头漏钢的工艺改进[J].钢铁研究,2003(5):17-20.

[4] 朱苗勇,王军,雷洪,等.连铸结晶器内钢水卷渣的机理与控制[J].鞍钢技术,2005(2):1-4.

[5] 雷洪,许海虹,朱苗勇,等.高拉速结晶器内渣金界面行为及卷渣控制研究[C].第六届连续铸钢全国学术会议论文集,1999:162-166.

[6] 吴华民,刘秀丽,卢红玉.连铸小方坯角部纵裂纹及角部纵裂漏钢的成因及防止措施[J].连铸,2004(5):20-21.

[7] 黄彦飞,丁立营,刘光峰,等.小方坯角部纵裂漏钢的成因与控制[J].山东冶金,2006(4): 13-14.

[8] 郭耀荣,赵丽,王继松,等.结晶器粘结影响因素分析及改进措施[J].山东冶金,2013(5):13-17.

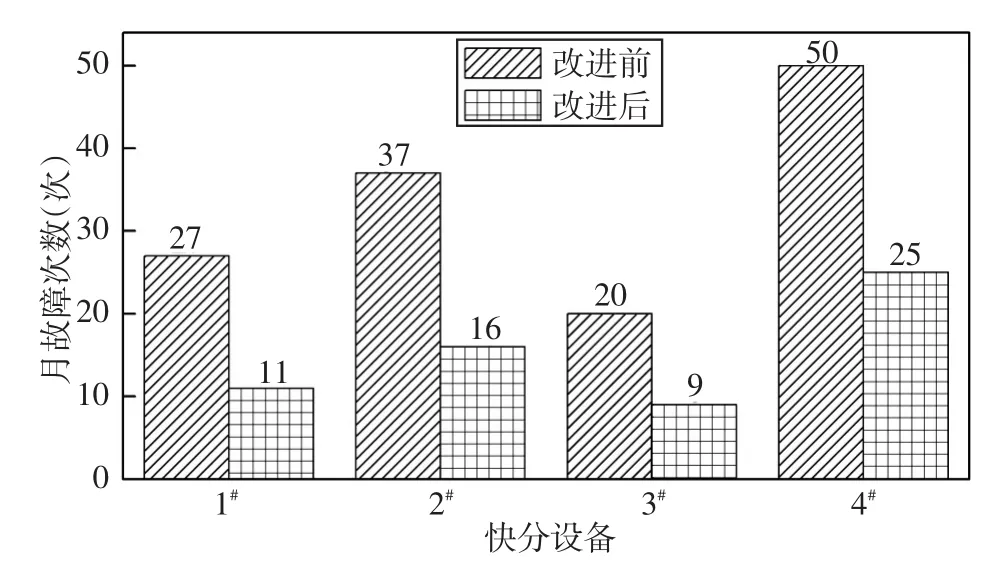

图4 快分系统故障次数

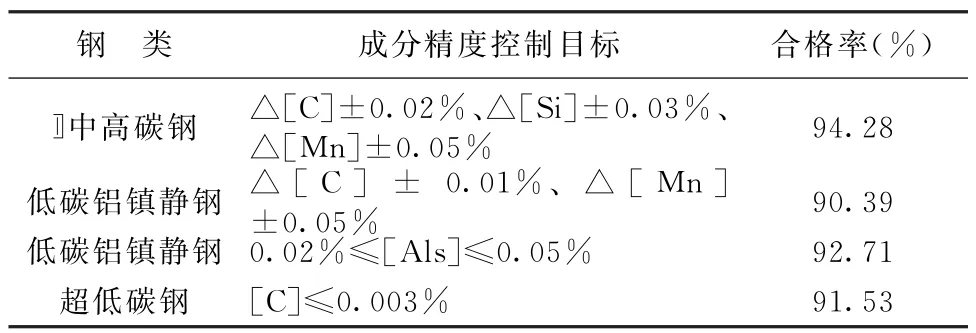

通过以上措施,攀钢的钢水成分精度合格率得到较大提高,其合格率情况见表6,从表6与表1对比看,改进后的钢水成分精度合格率均达到了90%以上,较之前大幅提高。

表6 改进后的攀钢钢水成分精度控制情况

6 结论

(1)稳定转炉终点控制,提高了终点C含量;开发钢水精炼调渣剂,降低了钢包渣的氧化性;合理分摊合金化任务,减少了RH的合金加入量;加强快分系统维护,减少了故障,为成分准确控制创造了条件。

(2)通过以上措施的实施,进一步提高了攀钢钢水成分精度控制水平,中高碳钢成分精度由之前的83.49%提高至94.28%,低碳铝镇静钢成分精度均达到90%以上,超低碳钢C含量成分精度由之前的82.12%提高至91.53%。

参考文献:

[1] 黄道鑫.提钒炼钢[M].北京:冶金工业出版社,2000.

[2] 黄德胜,李盛,陈靓,等.攀钢120t转炉终点控制工艺优化实践[C].第三届转炉炼钢学术会议论文集.成都:中国金属学会,2010:35-37.

[3] 刘洪波,孟凡玉,孙庆,等.提高精炼效率工艺改进与应用[C].第十届炼钢学术会议论文集.北京:中国金属学会,2008:258-262.

Reason Analysis and Control Measures of Break-out of PZH Steel Square/Round Billet Continuous Casting

HUANG Ping

(Vanadium Recovery&Steelmaking Plant of PZH Steel,Panzhihua 617062,Sichuan,China)

Described the types and characteristics of Break-out Of PZHSteel square/round billet continuous casting,had found out the main cause of Sticking Break-out.By optimizing operations,develop appropriate preventive measures,effective control of the break-out of square /round billet continuous casting.

square/round billet;continuous casting;break-out;reason analysis;control measures

TF777

:A

1001-5108(2015)03-0018-06

黄平,助理工程师,主要研究炼钢及连铸工艺方向。