非光滑表面加工机器人建模及热辊压工艺研究

第一作者谷云庆男,博士,讲师,1982年生

通信作者赵刚男,教授,1957年生

非光滑表面加工机器人建模及热辊压工艺研究

谷云庆1,赵刚3,于伟波2,牟介刚1,郑水华1

(1.浙江工业大学机械工程学院,杭州310014;2.中国航空动力机械研究所,湖南株洲412002;3.哈尔滨工程大学机电工程学院,哈尔滨150001)

摘要:针对油气管道内壁涂层减阻结构加工问题,提出一种能在管道内壁涂层表面加工出仿生非光滑表面减阻结构的方法。建立管道内壁辊压加工机器人结构模型,对双凸轮组件运动情况进行动力学分析,结合材料的流动特性,分析聚合物涂层材料在玻璃态转化温度附近的流动特性,建立聚合物黏弹性数学模型,利用黏弹性模型描述聚合物涂层的流变行为,采用数值模拟方法,研究热辊压过程中控制参数对热辊压后表面质量的影响,在辊压速度为0.5、1.0、1.5rad/s三种情况进行辊压实验。结果表明:聚合物材料的流动变形量在保持温度不变的情况下,随着时间的增加而增加,在结束时刻,涂层凹坑形貌的回弹现象伴随着温度的降低而停止;在恒定辊压速度下,聚合物涂层凹坑的复制率随温度的升高而增大,温度较高时,蠕变速度加快,在辊压温度为150℃的2T/3时刻,聚合物涂层凹坑的形貌效果最佳,在辊压温度较低时,延长保压时间可达到相同的填充效果;在辊压速度为0.5 rad/s时,辊压后凹坑形貌与理想凹坑形貌最为接近,表现出较好的聚合物时间依赖性。

关键词:非光滑表面;加工机器人;热辊压;聚合物;数值模拟

收稿日期:2013-11-01修改稿收到日期:2013-12-19

中图分类号:TB17文献标志码:A

Modeling for a non-smooth surface processing robot and hot-roll technique tests

GUYun-qing1,ZHAOGang3,YUWei-bo2,MOUJie-gang1,ZHENGShui-hua1(1. College of Mechanical Engineering, Zhejiang University of Technology, Hangzhou 310014, China;2. China Aviation Powermachinery Research Institute, Zhuzhou 412002, China; 3. College of Mechanical and Electrical Engineering, Harbin Engineering University, Harbin 150001, China)

Abstract:Aiming at processing issue of drag reduction structure of oil and gas pipeline inner wall coating, a method of processing the drag reduction structure with bionic non-smooth surface on the coating surface of inner wall of pipeline was proposed. A structural model of roll processing robot on inner wall of pipeline was established, and the movements of a double-cam component were analyzed. Combined with flow characteristics of material, the flow characteristics of polymer coating material nearby the glassy state transformation temperature were analyzed. A mathematical model of the polymer viscoelasticity was built to describe the rheological behavior of polymer coating. Also, a method of numerical simulation was used to investigate the influence of controlling parameters on the hot rolled surface quality in the hot rolling process, and the rolling tests at the rolling speed of 0.5, 1.0 and 1.5 rad/s were performed. The results showed that at a constant temperature, the flow deformation of the polymer material increases with increase in time, and the stress relaxation phenomenon of coating pit morphology stops with decreases in temperature at the ending instant; with a constant rolling speed, the replication ratio of polymer coating pits increases with increase in temperature; the creep speed rises when the temperature is higher; specially, when the rolling temperature keeps 150 ℃ at 2T/3, the effect of morphology of polymer coating pit is the best, and prolonging the keeping pressure time can achieve the same filling effect at lower rolling temperature; the pit morphology after rolling is closest to the ideal one at the rolling speed of 0.5 rad/s to reveal the better time dependence of polymer.

Key words:non-smooth surface; processing robot; hot-roll; polymer material; numerical simulation

非光滑表面加工制造技术通过对生物体体表形态进行分析,结合具体的工程背景,采用满足工程条件的材料和适当的加工方式,以达到对非光滑表面的制备。当前对于非光滑表面进行加工的方法主要有激光加工法、生物成型法、铸造成型法及化学气相沉积法。

激光加工法是将高能量的脉冲激光作用于试件表面,在激光的照射下加工材料瞬间的熔化或蒸发,并在冲击波作用下,将熔融物质喷射出去,达到加工目的。激光加工法可以在蠕墨铸铁材料表面加工出不同间距、形态和倾角的结构,在高速钢表面加工制备出非光滑鳞片形态等[1-2]。Mazur研究组[3]利用激光在硅表面形成微米量级的柱状结构。Choi等[4]采用多波段脉冲激光,在硅表面雕刻出不同深度和宽度的沟槽。任露泉等[5]通过控制激光的转速、频率和脉冲,在试件表面加工出非光滑形态。激光加工法作为一种先进的制造技术,在复杂表面加工上具有独特的优势,但其设备体积过大限制了在管道内壁实施加工的能力。

生物成型法是仿生表面制造的一种新方法,通过将生物体表形貌进行直接复制而获得近似于生物的仿生表面。韩鑫等[6]对鲨鱼皮强化处理后得到能够复制的样本,之后采用压印手段制作出模版,再经模板复制得到仿鲨鱼皮表面形貌。张德远等[7]针对自然界中微生物细胞,通过多种加工方法,使微生物表面沉积具有磁性的材料,加工出具有一定特征结构的零件。以及利用鲨鱼皮沟槽微复制制造的减阻表面[8-9]和标准形体微生物细胞表面金属化制造功能微粒[10-11]等。生物成型法采用的构型生物需要一定的机械强度和活性,在加工能耗和排放方面具有一定优势,能加工传统物理和化学方法难以实现的复杂结构,但并不适合在管道内壁上大面积制造具有减阻的非光滑表面。

铸造成型法是将金属熔炼成符合一定要求的液体并浇入铸型里,经过冷却凝固、清洁处理后得到预定形状和尺寸的工艺过程。田丽梅等[12]以叶轮表面为载体,对非光滑表面一次铸造成型工艺进行了探讨,经过铸造成型方法加工的水泵与光滑叶轮水泵相比,效率提高5%。铸造成型法虽然能制造出常规方法难以加工的形状,但对加工零件大小有一定限制,在管道内大面积铸造非光滑减阻表面存在很大困难。

化学气相沉积法是通过化学反应方式,利用加热、等离子激励或光辐射等各种能源,使反应室内两种或两种以上气态原料发生化学反应,形成一种新的材料,沉积到基片表面。Teshima等[13]利用等离子增强化学气相沉淀技术,在玻璃基板上制备了接触角为160°超疏水表面。Liu等[14]在石头表面制备了具有紫外线响应的超疏水—超亲水“开关”表面。李书宏等[15]在金属材料表面上制备了超疏水表面。化学气相沉积法虽然能加工出高精度的非光滑表面,但是其加工需要为反应的气体提供反应室,并不适合在管道内壁上作业。

目前还没有一种有效的管道内壁非光滑减阻表面加工方法及设备[16],针对油气等长输管道减阻节能的需求,围绕管道内壁涂层减阻结构,提出一种能在管道内壁涂层表面加工出非光滑表面减阻结构的工艺方法,以管道内壁辊压加工机器人为载体,结合材料的流动特性,对热辊压状态过程进行研究。

1辊压加工机器人模型

辊压加工机器人[17]主要包括行走机构和加工机构两部分,行走机构实现机器人在管道内的行走,加工机构实现在管道内表面涂层的辊压加工。

1.1行走机构模型

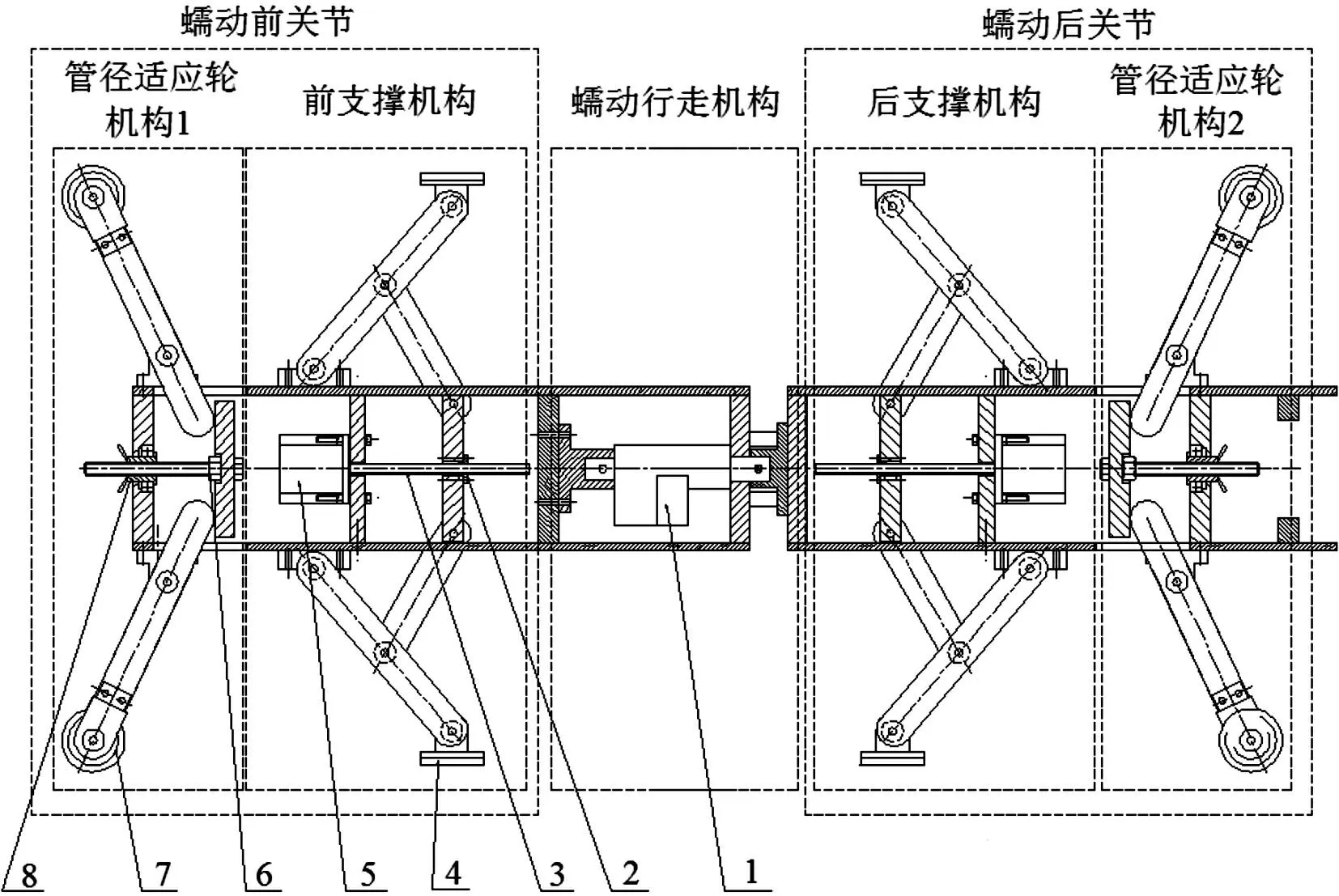

行走机构为蠕动式结构,分为管径适应轮机构1、前支撑结构、蠕动行走机构、后支撑结构和管径适应轮机构2等5部分,行走机构结构图如图1所示。

1.直线电机 2. 螺母 3. 丝杠 4. 支撑块 5.步进电机 6. 调节螺杆 7. 行走轮 8. 调节螺母 图1 行走机构结构图 Fig.1 Schematic of walking mechanism

管径适应轮机构1和前支撑机构构成蠕动前关节,管径适应轮机构2和后支撑机构构成蠕动后关节。在蠕动行走过程中,直线电机伸长、缩短带动前后蠕动关节移动,其具体步骤是:前支撑块松开、后支撑块夹紧,直线电机伸长带动蠕动前关节前进;前支撑块夹紧、后支撑块松开,直线电机收缩带动蠕动后关节前进;重复以上动作,实现行走机构的蠕动行进。

管径适应轮机构为手动预紧式结构,在机器人进入工作状态前,手动调节管径适应轮机构的调节螺母将行进轮压紧在管道内壁。前、后支撑机构为丝杠螺母副带动的曲柄滑块机构,在工作过程中螺母在驱动电机带动下直线滑动,螺母带动曲柄摆动实现支撑块的俯仰运动,实现支撑块的夹紧与松开动作。管径适应轮机构和支撑机构均采用对称式分布,即在周向上呈90°均匀分布四组行进轮/支撑块结构。管径适应轮机构和曲柄滑块支撑机构均采用杆系结构,其管径适应能力强,在一定管径变化范围内行走机构可以通过调节杆系机构摆角来适应管径变化。

1.2加工机构模型

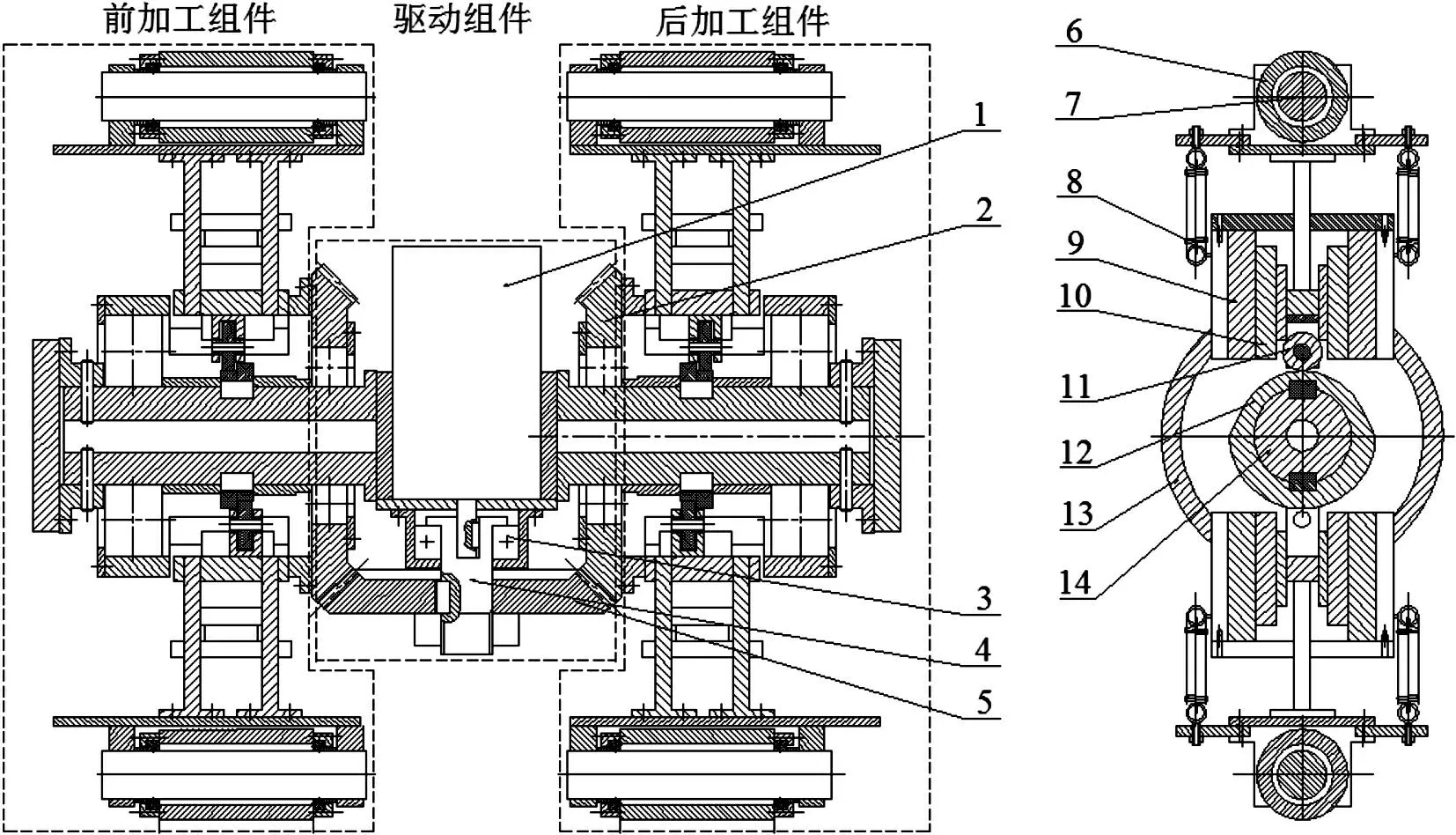

加工机构拖挂在行走机构尾部,由行走机构将其拖曳至待加工位置,其包括前加工组件、驱动组件和后加工组件3部分,加工机构结构图如图2所示。

1. 直流伺服电机 2. 从动锥齿轮 3. 推力球轴承 4. 传动轴 5. 主动锥齿轮 6. 辊压刀具 7. 加热棒 8. 弹簧 9. 滑轨 10. 滑道 11. 滚轮 12. 凸轮 13. 外套筒 14. 空心轴 图2 加工机构结构图 Fig.2 Schematic of processing mechanism

驱动组件由直流伺服电机和锥齿轮系传动装置组成,锥齿轮系为一主动轮带动两个从动轮反向同步旋转。前/后加工组件结构相同、对称布置;加工组件主要包括辊压头机构、滑轨滑道定向机构、凸轮径向传动机构、内外套筒周向旋转机构。在对非光滑表面进行加工时,采用双刀具反向旋转的方式,将刀具系统与左、右锥齿轮连接,实现两组刀具反向同步旋转,加工机构机体所受的切向反力相互抵消,达到受力平衡状态,避免机体扭转变形,保证加工机构的稳定性。

在加工过程中,周向上两组刀具分别随左右锥齿轮旋转实现加工过程的主运动;径向上刀架在由凸轮传动作用和滑道导向作用下沿径向伸缩,实现刀具的进刀和退刀动作。该结构实现了单动力多功能的目标,即一个驱动电机带动整个加工组件,实现刀具主运动、进刀、退刀动作,使得结构更加紧凑,加工过程各动作协调性更好。

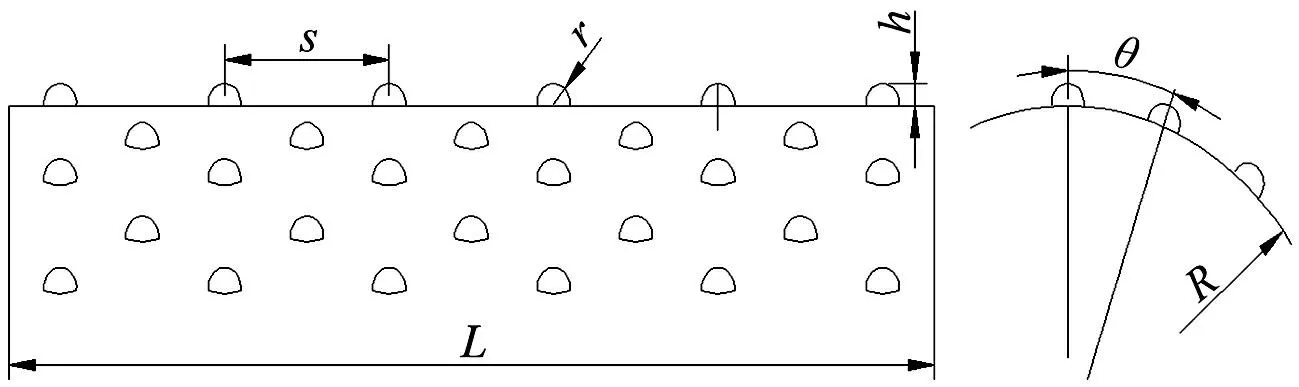

1.3辊压头表面形貌

辊压头作为辊压加的核心组件,直接影响到非光滑表面的加工质量。非光滑表面形态[18]主要有凹坑型、鳞片型、三角形沟槽。凹坑型结构尺寸比三角形沟槽结构大两个数量级,鳞片型结构一般采用生物复制法制备,其制作成本高,不易大面积使用。考虑到加工和维护的优越性,结合辊压加工机器人实际情况,以凸包作为辊压头表面形貌,即可在管道涂层上辊压出凹坑型非光滑表面结构。辊压头半径R=27 mm、长L=90 mm。凸包半径r=1.6 mm、高h=1.8 mm;凸包在辊压头上按菱形排列,凸包轴向间距s=16 mm、周向夹角θ=20°。辊压头结构图如图3所示。

图3 辊压头结构图 Fig.3 Schematic of rolling head

1.4双凸轮组件运动学分析

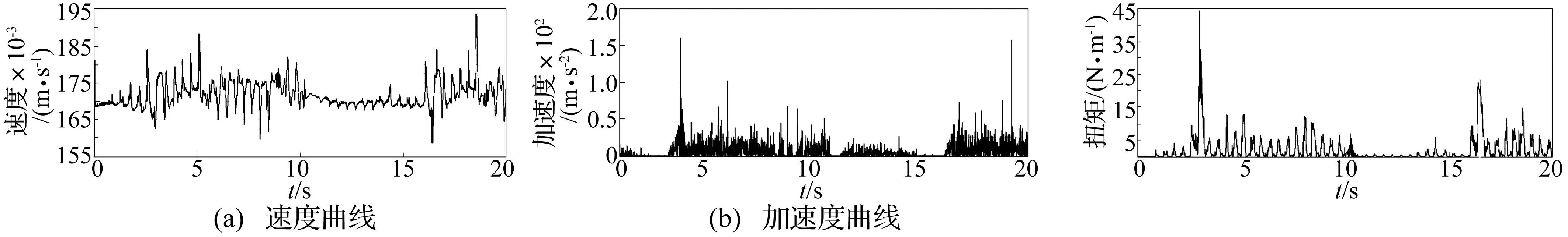

凸轮机构的作用是推动辊压刀具迅速完成进刀动作,保证辊压刀具能够切入涂层内,并在加工完成后使辊压刀具迅速完成径向退刀动作。凸轮基圆半径为40 mm,最高点离凸轮中心距离为45 mm,远休止角能够达到180°[19]。当凸轮过渡圆半径rg=2.5、5、10 mm,升程时滚轮的加速度分别为4.30、3.55、3.50 mm/s2;三个加速度曲线都出现尖端跳跃,这种尖端跳跃会对刀杆产生一个瞬间冲击力,其数值较小,并且该瞬间冲击力随着rg的变化无明显变化,因此不同尺寸的rg对瞬间冲击力的影响可以忽略;同时rg的变化对滚轮速度和加速度的影响不大,且rg=2.5 mm最符合凸轮设计要求。图4为滚轮绕着相对固定的双凸轮组件滚动,与滚轮一体的顶杆相对运动所产生的速度和加速度曲线图;图5为直流伺服电机驱动加工机构运动时电机所产生的扭矩图。

图4 滚轮顶杆运动曲线Fig.4Motioncurvesoftrundlefollower图5 直流伺服电机扭矩曲线Fig.5TorquecurveofDCservomotor

由图4可知,滚轮顶杆速度曲线和加速度曲线产生不稳定的波动现象,其原因是凸轮与滚轮相互接触时产生振动以及辊压刀具与管道内壁接触时产生振动所引起的。因此,在实际辊压加工作业时,需对该处产生的系统振动进行处理,通过在凸轮安装架上黏贴橡胶减震垫,可有效的防止振动。由图4、图5可知,当直流伺服电机驱动加工机构作业时,径向对称分布的刀架借助滚轮绕着双凸轮组件滚动,此时,单个刀具相对于机器人中轴线的速度、加速度和位移均为上、下两个刀具的相对速度、相对加速度和相对位移的一半。在双凸轮组件升程与回程之间的过渡段部分,刀架相对运动所产生的速度和加速度存在一小段剧烈变化,速度最大可达0.194 m/s,加速度最大可达160 m/s2,直流伺服电机最大扭矩为44.5 N·m。

2聚合物流变行为及黏弹特性

2.1聚合物材料应力松弛特性

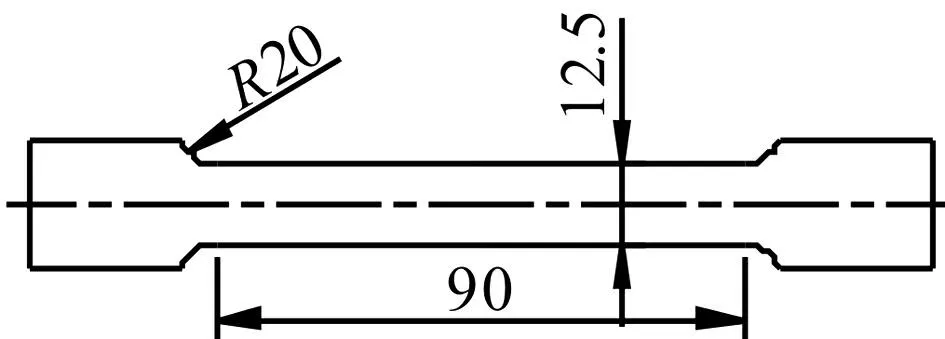

考虑到应力松弛实验中实验样件变形较小,为了便于测量,同时应力松弛结果更易于用黏弹性理论解释,聚合物选择聚氨基甲酸酯(玻璃态转换温度为140℃)材料进行应力松弛实验。实验样件[20]端面尺寸为18 mm×18 mm,实验样件结构图如图6所示。实验设备采用电子万能材料实验机,该设备装有恒温炉,最高温度可达250℃,温度波动范围±0.1℃至±1℃,在加热达到指定温度时进行实验,实验机随着时间延长自动记录实验样件在恒定变形下的应力变化。

图6 实验样件结构图 Fig.6 Schematic of experimental samples

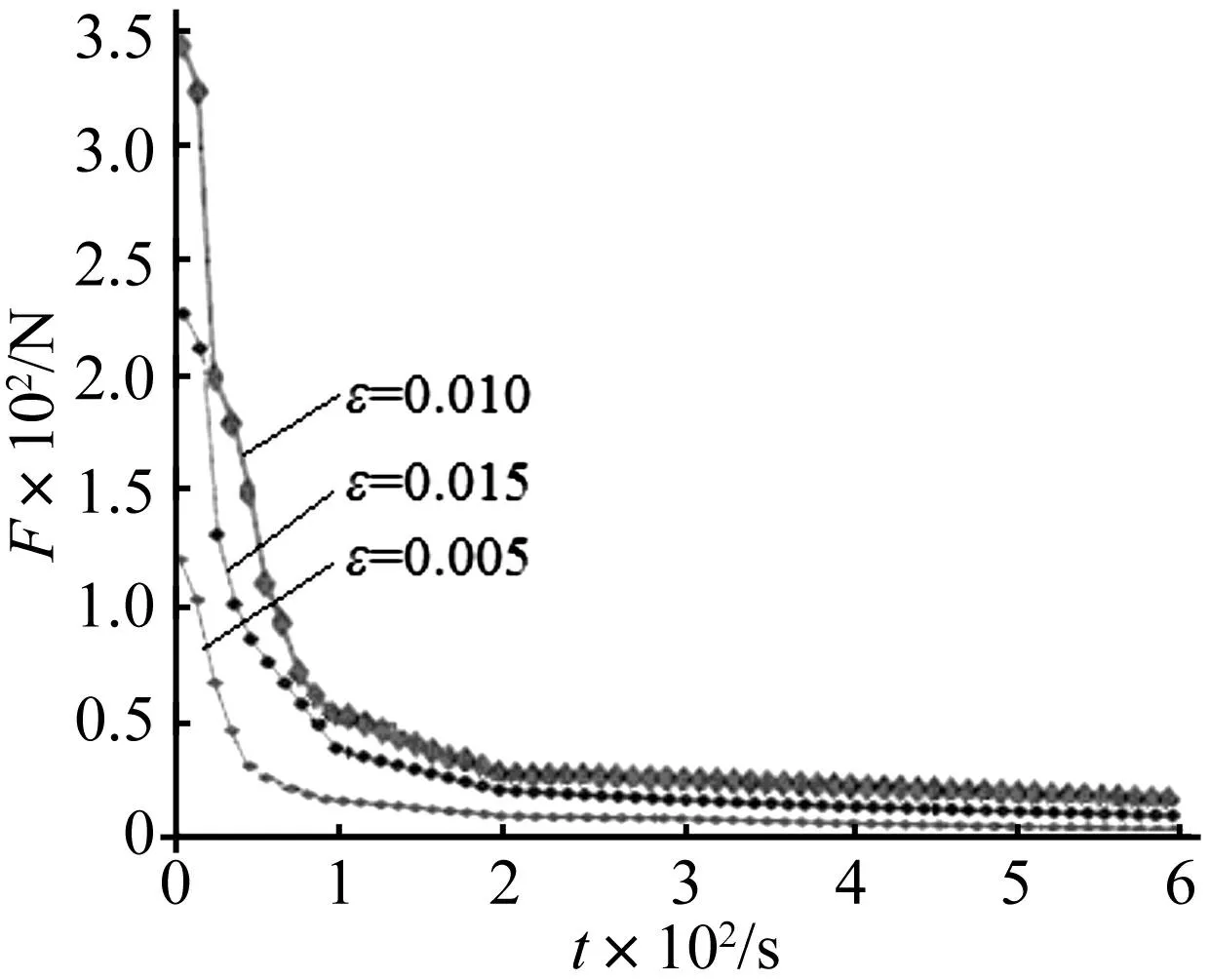

实验中分别对实验样件施加ε=0.005、0.010、0.015三种初始应变,计算机程序设定从时间t=0时刻开始记录数据,之后每10 s记录一次数据,共记录60次,历时600 s。聚氨基甲酸酯在三种ε下受力随时间的变化情况如图7所示。

图7 聚氨基甲酸酯应力松弛曲线 Fig.7 Stress relaxation curves of polyurethane

由图7可知,实验样件在三种初始应变下,所受的作用力均随着时间延长而减小,曲线变化趋势类似,实验样件受力F均随着ε的增大而减小。当ε=0.005时,在t=0~50 s过程中,F的变化梯度最大,非线性特性明显,Fmax=123 N;在t=50~250 s过程中,F的变化梯度较小,呈近线性变化趋势;在t=250~600 s过程中,F的变化梯度微小,线性变化趋势明显,聚氨基甲酸酯材料的应力松弛现象明显。当ε=0.010时,在t=0~100 s过程中,F的变化梯度最大,非线性特性明显,Fmax=225 N;在t=100~300 s过程中,F的变化梯度较小,呈近线性变化趋势;在t=300~600 s过程中,F的变化梯度微小,线性变化趋势明显,聚氨基甲酸酯材料的应力松弛现象明显。当ε=0.015时,在t=0~100 s过程中,F的变化梯度最大,非线性特性明显,Fmax=345N;在t=100~200 s过程中,F的变化梯度较小,呈近线性变化趋势;在t=200~600 s过程中,F的变化梯度微小,线性变化趋势明显,聚氨基甲酸酯材料的应力松弛现象明显。

由于聚合物材料的黏弹性,实验温度和实验速率在拉伸过程中变化时,应力应变曲线呈现出多种变化形式[20]。在聚合物受到一瞬时应力作用,由于聚合物是各向同性材料,在极限应力范围内,其应力、应变关系可表示:

σ=Eε

(1)

式中:E为杨氏模量,σ为应力,ε为应变。

由式(1)可知聚合物的弹性变形对时间没有依赖性。由于聚合物的黏流态,在一定条件下聚合物材料流动变形符合液体的流动规律,当液体受到剪切力作用时便开始流动,且单位面积液层上受到的剪切力与流动层的速度梯度成正比,即:

(2)

在聚合物涂层上进行热辊压时,温度保持在玻璃化转变温度附近,聚合物材料在力学性能上同时显示出弹性变形和黏性变形,聚合物的应变和模量不仅与外界温度和载荷有关,而且具有很大的时间依赖性,在力学上主要表现为蠕变及其恢复。蠕变是聚合物材料在保持应力不变的条件下,随着t不断延长,应变也不断增加的现象。聚合物的蠕变可分为3个阶段:

第1阶段为瞬变形阶段,即当聚合物在外力作用时,实验样件产生瞬时应变,由于应变发展极快,可认为与时间无关,则这种小变形为:

ε1=σ/E1

(3)

式中:ε1为普弹应变,E1为普弹形变模量。

第2阶段为推迟蠕变阶段,这一阶段蠕变速度极快,之后减小到一个稳定值,其变形是第1阶段的数倍,并且变形可以用时间来表示,即:

ε2=ψ(t)σ/E2

(4)

式中:ε2为高弹应变,E2为高弹形变模量,ψ(t)为蠕变函数。

第3阶段为聚合物的黏性流动,这一阶段聚合物服从牛顿流动定律,即:

ε3=tσ/η3

(5)

式中:ε3为不可逆应变,η3为聚合物的黏度。

聚合物材料在外载荷作用下,蠕变总应变ε(t)为以上各阶段的应变之和:

ε(t)=ε1+ε2+ε3=

σ[1/E1+ψ(t)/E2+t/η3]

(6)

式(6)中1/E1+ψ(t)/E2+t/η3为蠕变柔量,即单位作用所产生的应变。若在一定时间后去掉外载荷,则聚合物逐渐趋于恢复其原来状态;但由于蠕变过程中的流动,聚合物会留下不可逆的永久形变。故在一定条件下,实验样件受力呈现出明显的非线性特性。

2.2聚合物材料黏弹性模型

聚合物模型可以由许多弹簧和阻尼模型组合的模型来描述,广义力学模型最大特点是能够模拟出聚合物一系列松弛时间和推迟时间,采用应力松弛公式描述聚合物模型的力学本构方程为[21]:

(7)

式中:σ(t)为应力,ε0为初始应变值,t为当前时间,ξ为过去时间,E(t)为松弛模量,即应力松弛方程,表示弹性模量对时间的依赖性,其方程为:

(8)

(9)

式中:E0为材料初始模量,E∞为松弛时间t趋于无穷大时E(t)的稳定值,N为模型中Maxwell单元个数,Ei为第i个Maxwell单元弹性模量,λi为松弛时间,即第i个Maxwell单元弹性模量和黏度之间比例常数。

式(8)、(9)两边同时除以E0得无量纲化后的应力松弛方程e(t):

(10)

(11)

随着温度的升高,聚合物的状态分别呈现出玻璃态、黏弹态和黏流态,其热力学性能和动力学性能将呈现出不同程度的变化[22]。根据时间-温度叠加原理,应力的温度依赖性和缩减时间概念可以描述温度对聚合物的力学行为,则由式(7)可得:

(12)

式中:A(T)为聚合物在温度T时的缩减因子,T0为参考温度,ET0为聚合在参考温度的模量。

模量与温度之间关系为:

(13)

WLF方程用于预测温度对聚合物行为的影响,对任意选取参考温度T0,WLF方程为:

(14)

式中:C1和C2为聚合物在T0下的材料常数。

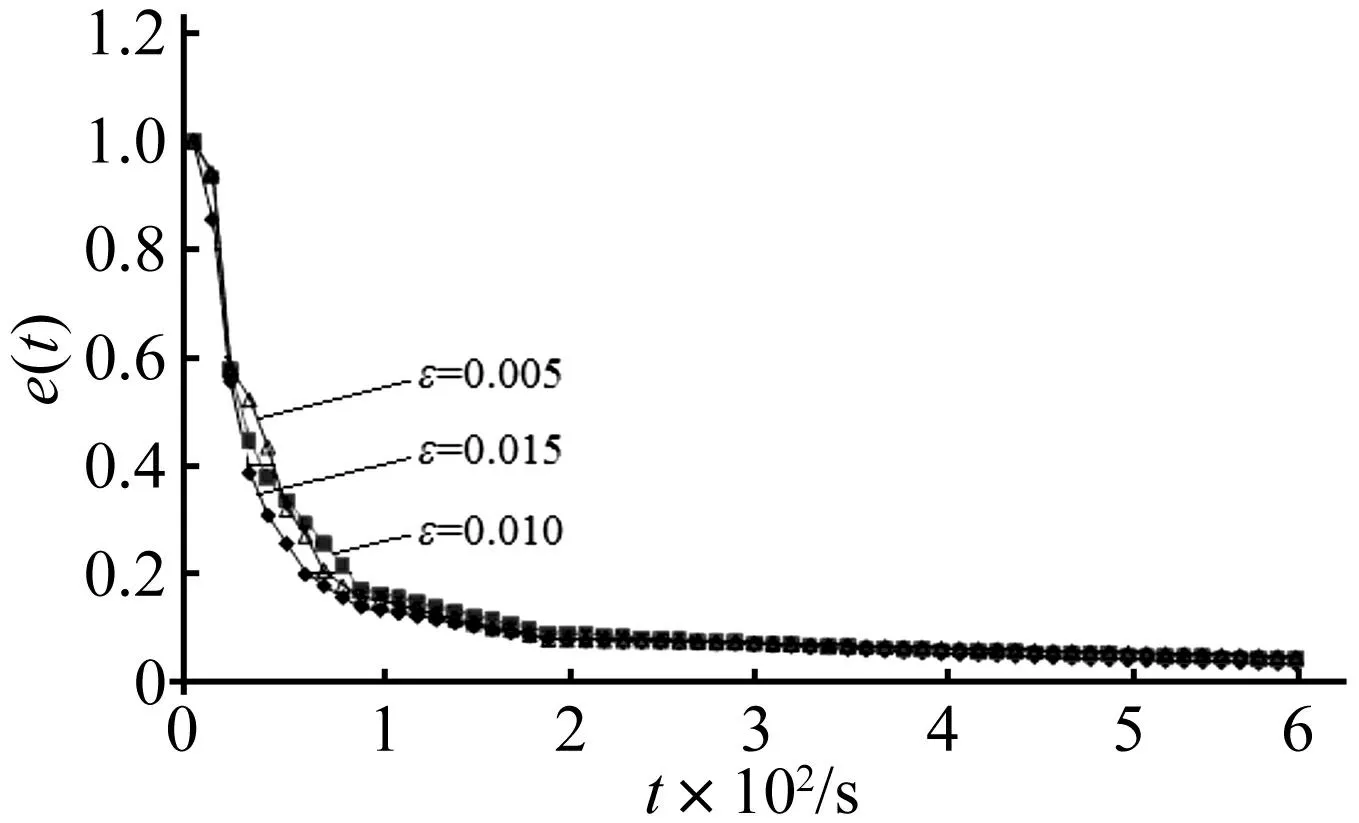

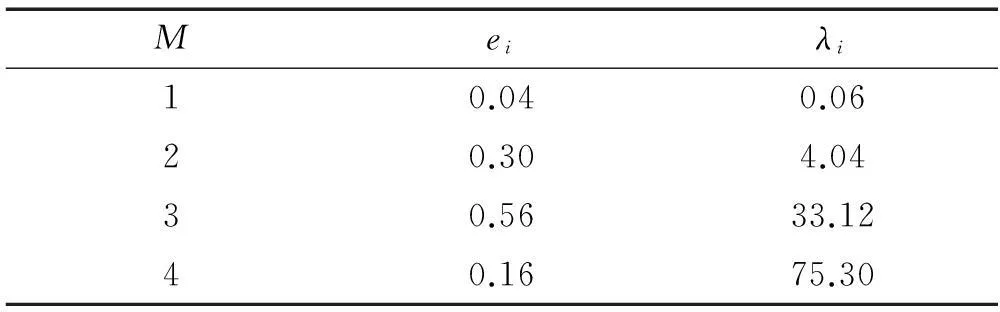

通过以上分析可以预测不同温度下聚合物材料的黏弹特性,同时可以通过数值模拟来进一步分析热辊压过程中材料的流动变形特性。针对实验得到的应力松弛曲线,采用lsqcurvefit函数对ei和λi进行回归分析。为了更加直观地对测量的数据进行分析,避免不合理的现象出现,对测量数据做无量纲化处理,得到如图8所示的无量纲化下应力松弛曲线。

图8 无量纲化下应力松弛曲线 Fig.8 Stress relaxation curves of dimensionless

由图8可知,三条曲线基本上重合,客观上验证了实验的有效性。基于非线性目标函数(式(10)),对无量纲化的结果进行回归分析,无量纲化的模型参数即松弛模量以及相对应的松弛时间常数可以拟合到M=4,聚氨基甲酸酯黏弹性模型参数如表1所示。在定义材料特性的过程中输入表1的模型参数,参考温度T0=140 ℃,建立聚氨基甲酸酯黏弹性材料模型。

表1 聚氨基甲酸酯黏弹性模型参数

3热辊压过程建模及工艺分析

3.1热辊压工艺及建模

3.1.1热辊压工艺

热辊压工艺是一种连续的复制工艺,以辊压加工机器人为辊压平台,辊压头表面分布着非光滑表面特征结构,辊压头内部安装有加热棒,对辊压头进行加热,并通过温度控制器维持温度恒定不变。在热辊压工艺过程中,辊压头部件通过凸轮的升程和回程,实现辊压头向下压印聚合物涂层表面,在压印的同时,辊压头表面的凸包结构连续渐进地复制到聚合物涂层表面。热辊压头与涂层在压印过程中相互接触,涂层与辊压头接触区域的温度在玻璃态转化温度附近,在辊压头下压和滚动过程中,涂层受挤压产生流动变形,实现辊压复制。

聚合物热辊压工艺包括加热、热辊压和冷却三个过程。热辊压工艺过程直接决定复制的最终效果,这一过程中聚合物材料具有黏弹性特征,以下主要针对玻璃态转变温度的聚合物材料黏弹性进行研究。为了简化计算模型,作如下假设:热辊压过程中材料缓慢流动,可视为静态过程;经预热的热辊压头在辊压聚合物涂层时,处于热平衡状态,可视为静态恒温过程;聚合物材料流动变形可以用连续力学方程来描述。

3.1.2热辊压过程建模

聚氨基甲酸酯在玻璃态温度附近处于黏弹态,可用黏弹性模型描述其力学行为,聚合物涂层材料模型采用式(12)的黏弹性模型,并输入回归分析得到的弹性模量和松弛时间参数,完成聚氨基甲酸酯的黏弹性材料创建。热辊压头采用铝合金材料加工而成,其强度相对聚合物较大,可将辊压头视为刚体。辊压头温度维持在玻璃态温度附近,需要施加温度载荷,在计算中很难将实际辊压动作全部模拟,需对辊压头施加水平x轴方向的速度,并在局部坐标系中施加约束对象及转动自由度,完成转动约束;考虑到模型的对称性,在涂层模型的对称平面上没有垂直于平面的位移,利用这一特性确定模型边界条件。

不同结构的两个表面相互接触分别称主表面和从表面,选择辊子表面为主接触面,聚合物涂层表面为从接触面,辊压头在聚合物涂层表面滚动采用面面接触算法。聚合物涂层的材料模型采用六面体网格划分;热辊压头采用四面体网格划分,并通过控制网格大小、密度和质量等实现热辊压头凹坑区域等重要位置处加密,这种疏密结合的网格在一定程度上可以减少网格数量、缩短计算时间、提高计算效率。

3.2热辊压工艺的时间依赖性与温度依赖性

3.2.1时间依赖性

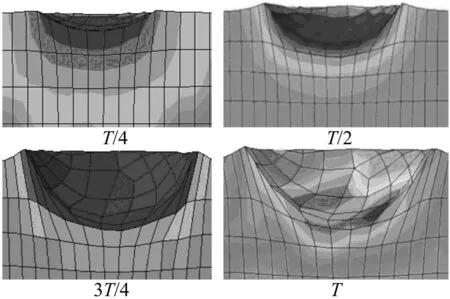

辊压头部件通过凸轮的升程和回程,实现辊压头向下压印聚合物涂层表面,为更加直观的分析聚合物在黏弹态温度的流动变形,设定辊压头的辊压温度为150 ℃,加载压力为0.7 MPa,辊压头从开始接触涂层表面辊压凹坑至完全离开的时间为T。聚合物材料流动变形时间依赖性如图9所示。

图9 聚合物材料流动变形时间依赖性 Fig.9 Time dependence of polymer material flow deformation

由图9可知,聚合物材料分子间的相互作用力很强,其自身具有一定黏性,在过渡到新的平衡状态时,运动分子需克服内摩擦阻力,因此松弛过程和时间相关。在热辊压工艺中,辊压阶段的工艺温度为玻璃态转化温度之上,此时聚合物材料处于黏弹态,在外界载荷作用下,聚合物材料具有黏弹性特性,表现出时间依赖性,即维持温度不变,材料的流动变形随时间而变化。聚合物材料的流动变形量在保持温度不变的情况下,随着时间的增加而增加。在实际加工中,可通过降低辊压速度,延长辊压时间来提高涂层表面凹坑特征的复制率。在T时刻,涂层凹坑形貌的回弹现象伴随着温度的降低而停止,因此辊压温度不易过高于玻璃态转温度,若使涂层温度迅速降到玻璃态温度,则可有效避免材料的回流。

3.2.2温度依赖性

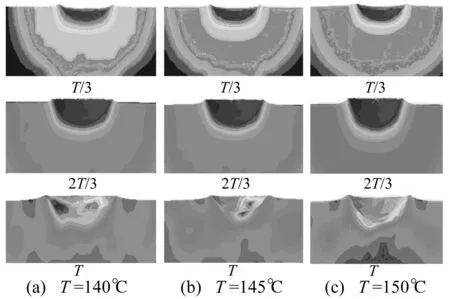

在分析聚合物在黏弹态温度的流动变形中,选择热辊压头的辊压温度分别为140 ℃、145 ℃和150 ℃。辊压头质心速度为1.09 mm/s,辊压头角速度为0.5 rad/s,辊压头从开始接触涂层表面辊压凹坑至完全离开的时间为T。热辊压头在不同辊压温度和不同时间点聚合物涂层填充情况如图10所示。

图10 不同辊压温度和不同时间点涂层填充情况 Fig.10 Coating filled of different rolling temperature and different time points

由图10可知,热辊压工艺温度直接影响聚合物涂层表面最终的复制效果,在热辊压时间一定情况下,若温度过低,则聚合物流动性能不够,产生形变相对较小;若温度过高,则聚合物流动性能过强,不利于辊压非光滑表面凹坑形貌,甚至影响辊压的复制精度。聚合物涂层凹坑的复制率随温度的升高而增大,在辊压温度150℃的2T/3时刻,涂层凹坑的形貌优于其它温度下的效果,说明温度较高时,蠕变速度加快。在辊压温度较低时,通过延长保压时间也可以达到相同的填充效果。在3种温度的结束时刻,聚合物涂层的凹坑形貌有适量回弹现象,原因是热辊压头与涂层分离,残余应力产生弹性变形,当聚合物涂层温度冷却到玻璃态转变温度之下,其力学状态处于玻璃态,回弹现象即会停止。

4辊压实验

以凸包作为辊压头表面形貌,通过非光滑表面加工机器人实验样机对热辊压性能进行实验,辊压头如图11所示。

图11 辊压头 Fig.11 Rolling head

聚合物选取聚氨基甲酸酯类常温固化型涂料,对管道内壁进行涂覆及涂层固化处理,采用激光位移传感器测量聚合物涂层表面凹坑型结构的截面形状,通过测量辊压的凹坑型特征结构的截面形状,计算辊压工艺中聚合物表面凹坑的复制率。复制率为聚合物涂层表面上凹坑特征结构的中截面与标准凹坑特征结构中截面的面积比:

η=S′/S×100%

(15)

式中:S′为辊压后聚合物涂层表面凹坑特征结构中截面面积,S为标准凹坑特征结构中截面面积。

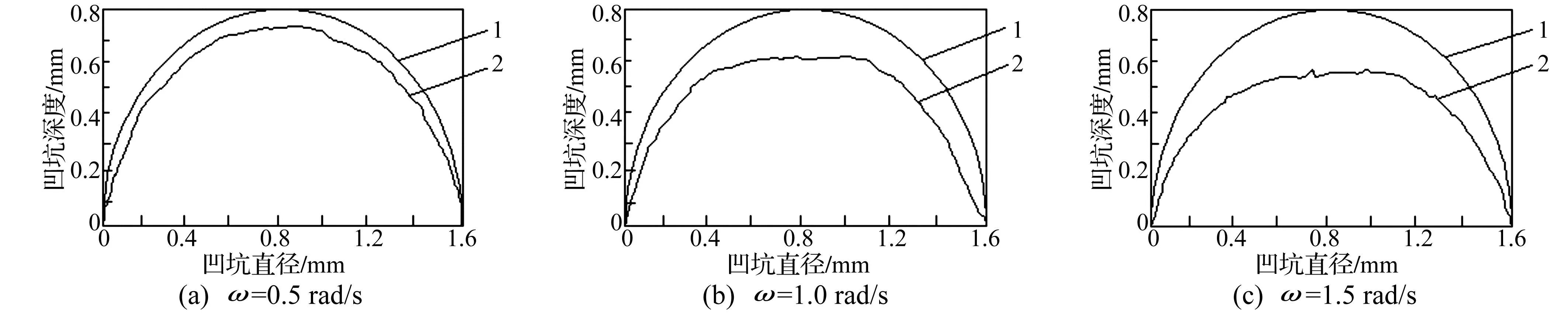

1.理想凹坑形貌 2.辊压后凹坑形貌 图12 凹坑中截面对比图 Fig.12 Comparisons of dimpled center section

在辊压温度150℃、辊压深度0.8 mm、辊压速度ω=0.5、1.0、1.5 rad/s时进行辊压实验,得到如图12所示的聚合物涂层形成的凹坑中截面形貌。

由图12可知,在聚合物涂层表面基本实现了凹坑结构的复制,线条形貌与标准凹坑大体上一致,说明机器人能够满足非光滑表面结构加工需求,验证了机器人设计的合理性。在ω=0.5 rad/s时,辊压后凹坑形貌与理想凹坑形貌最为接近;在ω=1.5 rad/s时,辊压后凹坑形貌与理想凹坑形貌相差最为明显;辊压速度的降低,使得聚合物涂层与辊压头接触时间较长,表现出较好的聚合物时间依赖性。说明在辊压加工过程中,降低辊压速度有利于获取精度较高的凹坑形貌;辊压后的凹坑表面并非光滑的,其原因是由于热辊压头与聚合物涂层分离时,残余应力产生的弹性变形,聚合物涂层会产生局部微小流动,致使凹坑发生微小变形。在ω=0.5、1.0、1.5 rad/s时,由式(15)分别计算出复制率为85.0%、78.6%、73.2%。

5结论

建立了辊压加工机器人的行走机构和加工机构的结构模型,设计了热辊压头的结构,给出了辊压头表面形貌尺寸及分布参数。基于聚合物涂层材料在力学上的蠕变和应力松弛行为,对其具有的时间依赖性和黏弹性模型进行了分析;分析了聚氨基甲酸酯材料的应力松弛特性,对实验数据进行回归分析,确定了黏弹性模型的关键参数。给出了热辊压加工工艺方法,建立了热辊压过程计算模型,利用黏弹性材料模型描述聚合物涂层的流变特性,分析了聚合物材料的温度依赖性和时间依赖性,结果表明:在热辊压工艺过程中压力和温度恒定不变时,聚氨基甲酸酯涂层具有较好的黏弹特性,材料的形貌特征随着时间增加而变化,复制率随辊压温度的升高而增加。降低辊压速度有利于提高凹坑形貌的复制率,在辊压速度为0.5 rad/s时,复制率为85.0%。

参考文献

[1]孙娜, 周宏, 单宏宇, 等. 激光制备仿生非光滑表面蠕墨铸铁的耐磨性[J]. 吉林大学学报: 工学版, 2009, 39(5): 1156-1158.

SUN Na, ZHOU Hong, SHAN Hong-yu, et al. Wear resistance of compact graphite cast iron with biomimetic non-smooth surfaces processed by laser[J]. Journal of Jilin University: Engineering and Technology Edition, 2009, 39(5): 1156-1158.

[2]齐彦昌, 马成勇, 彭云, 等. 激光雕刻非光滑表面的微观组织和性能研究[J]. 材料热处理学报, 2006, 27(3): 108-111.

QI Yan-chang, MA Cheng-yong, PENG Yun, et al. Study on microstructure and properties of nonsmooth surface made by laser carving[J]. Transactions of Materials and Heat Treatment, 2006, 27(3): 108-111.

[3]Tsing-hua H, Richard J F, Claudia W, et al. Microstructuring of silicon with femtosecond laser pulses[J]. Applied Physics Letters, 1998, 73(12): 1673-1675.

[4]Choi S B, Kyoung J S, Kim H S, et al. Nanopattern enabled terahertz all-optical switching on vanadium dioxide thinfilm[J]. Applied Physics Letters, 2011, 98(7): 071105-1-071105-3.

[5]任露泉, 王再宙, 韩志武. 激光处理非光滑凹坑表面耐磨试验的均匀设计研究[J]. 材料科学与工程, 2002, 20(2): 214-216.

REN Lu-quan, WANG Zai-zhou, HAN Zhi-wu. Research on wear resistance of concave nonsmoothed surface with well-distribution design[J]. Materials Science and Engineering, 2002, 20(2): 214-216.

[6]韩鑫, 张德远. 鲨鱼皮微电铸复制工艺研究[J]. 农业机械学报, 2011, 42(2): 229-234.

HAN Xin, ZHANG De-yuan. Replication of shark skin based on micro-electroforming[J].Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(2): 229-234.

[7]张德远, 蔡军, 李翔, 等. 仿生制造的生物成形方法[J]. 机械工程学报, 2010, 46(5): 88-92.

ZHANG De-yuan, CAI Jun, LI Xiang, et al. Bioforming methods of bionic manufacturing[J]. Journal of Mechanical Engineering, 2010, 46(5): 88-92.

[8]Han X, Zhang D Y. Bio-replicated forming of the biomimetic drag-reducing surfaces in large area based on shark skin[J]. Chinese Science Bulletin: Series E, 2008, 53(10): 1587-1592.

[9]Han X, Zhang D Y. Study on the micro-replication of shark skin[J]. Science in China: Series E, 2008, 51(7): 890-896.

[10]Chen B, Zhan T Z, Lian Z Y, et al. Magnetization of microorganism cells by sol-gel method[J]. Science in China: Series E, 2008, 51(5): 591-597.

[11]Li X F, Li Y Q, Cai J, et al. Research on metallization of bacteria cells[J]. Science in China: Series E, 2003, 46(2): 161-167.

[12]田丽梅, 卜兆国, 陈庆海, 等. 肋条状仿生非光滑表面铸造成型方法[J]. 农业工程学报, 2011, 27(8): 189-194.

TIAN Li-mei, BU Zhao-guo, CHEN Qing-hai, et al. Casting method of rib-like bionic non-smooth surface[J]. Transactions of the Chinese Society of Agricultural Engineering, 2011, 27(8): 189-194.

[13]Teshima K, Sugimura H, Inoue Y, et al. Wettability of poly (ethylene terephthalate) substrates modified by a two-step plasma process: ultra water repellent surface fabrication[J]. Chemical Vapor Deposition, 2004, 10(6): 295-297.

[14]Liu H, Feng L, Zhai J, et al. Reversible wettability of a chemical vapor deposition prepared ZnO film between superhydrophobicity and superhydrophilicity[J]. Langmuir, 2004, 20(14): 5659-5661.

[15]李书宏, 冯琳, 李欢军, 等. 柱状结构阵列碳纳米管膜的超疏水性研究[J]. 高等学校化学学报, 2003, 24(2): 340-342.

LI Shu-hong, FENG Lin, LI Huan-jun, et al. Super-hydrophobicity of post-like aligned carbon nanotube films[J]. Chemical Journal of Chinese Universities, 2003, 24(2): 340-342.

[16]Zhao G, Gu Y Q, Zheng J X, et al. The study of the small drag reduction testing platform[C]// 2011 2nd International Conference on Artificial Intelligence, Management Science and Electronic Commerce. Los Alamitos, US:IEEE Computer Society, 2011: 6021-6024.

[17]韩毛毛. 管道内壁减阻结构加工机器人控制系统研究[D]. 哈尔滨: 哈尔滨工程大学, 2012.

[18]谷云庆, 赵刚, 刘浩, 等. 气动灭火炮弹体橡胶圈仿生凹坑表面减阻特性[J]. 吉林大学学报: 工学版, 2013, 43(4): 983-990.

GU Yun-qing, ZHAO Gang, LIU Hao, et al. Characteristics of drag reduction of bionic dimpled surface of shell rubber ring of aerodynamic extinguishing cannon[J]. Journal of Jilin University: Engineering and Technology Edition, 2013, 43(4): 983-990.

[19]饶军. 管道内壁减阻结构加工机器人关键技术研究[D]. 哈尔滨: 哈尔滨工程大学, 2012.

[20]蓝树槐. 非晶体聚合物基板的微细热压转印工艺研究[D]. 上海: 上海交通大学, 2010.

[21]Shaw M T, Macknight W J. Introduction to polymer viscoelasticity[M]. Third edition. Hoboken, New Jersey: John Wiley & Sons, 2005.

[22]Lan S H, Song J H, Lee M G, et al. Continuous roll-to-flat thermal imprinting process for large-area micro-pattern replication on polymer substrate[J]. Microelectronic Engineering, 2010, 87(12): 259.