基于区域灵敏度及空间多层形貌的车身设计

基于区域灵敏度及空间多层形貌的车身设计

胡朝辉1于万元1陈少伟1曾土伟1李光耀1袁智军2

1.湖南大学汽车车身先进设计制造国家重点试验室,长沙,4100822.上汽通用五菱汽车股份有限公司,柳州,545007

摘要:提出了区域灵敏度分析方法,并通过设定关键区域的区域厚度变量,将灵敏度分析对象由单个零件的厚度变成关键区域的区域厚度变量。提出了基于优化空间重组及灵敏度筛选机制的空间多层形貌优化技术,对零件沿法向正反两个方向进行了结构形貌优化,并将两种方法应用到某车身轻量化设计中。应用实例表明,该方法可以成功地实现关键区域的灵敏度分析,并能大大缩短车辆开发时间优化。

关键词:轻量化设计;区域灵敏度分析;多层空间形貌优化;车身设计

中图分类号:U462.34

收稿日期:2014-08-07

基金项目:湖南省自然科学基金资助项目(13JJB003);湖南省科技开发计划资助项目(2013TT1006);长沙市科技开发计划资助项目(K1203068-11)

作者简介:胡朝辉,男,1981年生。湖南大学汽车车身先进设计制造国家重点实验室助理研究员。主要研究方向为汽车车身结构优化及其轻量化分析。于万元,女,1987年生。湖南大学汽车车身先进设计制造国家重点实验室硕士研究生。陈少伟,男,1981年生。湖南大学汽车车身先进设计制造国家重点实验室博士研究生。曾土伟,男,1982年生。湖南大学汽车车身先进设计制造国家重点实验室硕士研究生。李光耀,男,1963年生。湖南大学汽车车身先进设计制造国家重点实验室教授、博士研究生导师。袁智军,男,1966年生。上汽通用五菱汽车股份有限公司教授级高级工程师。

Car-body Design Based on Regional Sensitivity Analysis and Space-multi-layer Topography

Hu Zhaohui1Yu Wanyuan1Chen Shaowei1Zeng Tuwei1Li Guangyao1Yuan Zhijun2

1.State Key Laboratory of Advanced Design and Manufacture for Vehicle Body,

Hunan University,Changsha,410082

2.SAIC GM Wuling Automobile Limited by Share Ltd,Liuzhou,Guangxi,545007

Abstract:This paper put forward the method of regional sensitivity analysis, by setting thickness-variables of the key regions as variables instead of single component thickness. And the paper also put forward the optimization technique of the space-multi-layer topography that was based on the reconstruction of the optimization space and the screening mechanism of sensitivity, which validly solved the optimizations problem of reinforcing plate to bulge from two normal sides of the plate. The two methods were applied to the lightweight of body in white(BIW) at the same time. The example indicates that the analysis method can analyze and solve the problem of regional sensitivity analysis successfully, and greatly shortenes vehicle’s development period.

Key words:lightweight design;regional sensitivity analysis;space-multi-layer topography;car-body design

0引言

对于传统的内燃机汽车,整车质量每减轻10%,可降低油耗8%,降低排放4%。整车质量中,白车身质量所占比例为1/3~1/2,因此白车身减重在整车减重中起很大作用。在满足各个性能的情况下,对白车身进行最大程度的减重也是各大企业降低成本的重要手段[1-3]。

基于厚度灵敏度分析的零部件厚度减薄与板件形貌优化是现阶段最常用的两种轻量化手段,学者们对这两种轻量化技术进行了大量的研究,并取得了较好的效果。基于厚度灵敏度零部件减薄的技术方面,兰凤崇等[4]运用灵敏度分析技术和基于梯度法的修正可行方向优化算法,更高效地实现了车身结构轻量化;王书亭等[5]利用厚度灵敏度分析,对车架进行了轻量化设计;杨搏等[6]利用厚度灵敏度分析出了板件厚度对车内声压点的灵敏度;曹文钢等[7]基于灵敏度分析,对客车车身质量进行了优化研究。基于形貌优化技术方面,周杰等[8]等研究了扇形加强筋结构对汽车后轮毂包成形质量的影响;熊辉等[9]研究了形貌优化技术在车身钣金件中的应用;孟瑾等[10]基于形貌优化和一步成形法,对铝合金发动机罩板进行了轻量化设计。

上述研究中,灵敏度方法的分析对象都是零部件,对轻量化的指导也大多局限于板件厚度的减薄与加厚,分析对象极少针对车身的关键区域,无法对车身的关键位置或区域进行直接的灵敏度分析,从而不能最大化地实现轻量化设计。同时,上述研究中运用的形貌优化都是沿板件单一正法向进行特征筋条的设计,很难要求板件在优化过程中沿法线正反两个方向同时进行。

本文提出的基于区域灵敏度分析方法可实现汽车车身任意区域的灵敏度分析,优化对象由单一独立的零部件变为任意关注区域。同时,本文提出的空间多层形貌优化技术将可对零件特征沿法向的正反两个方向同时进行优化设计。

1区域灵敏度分析的定义

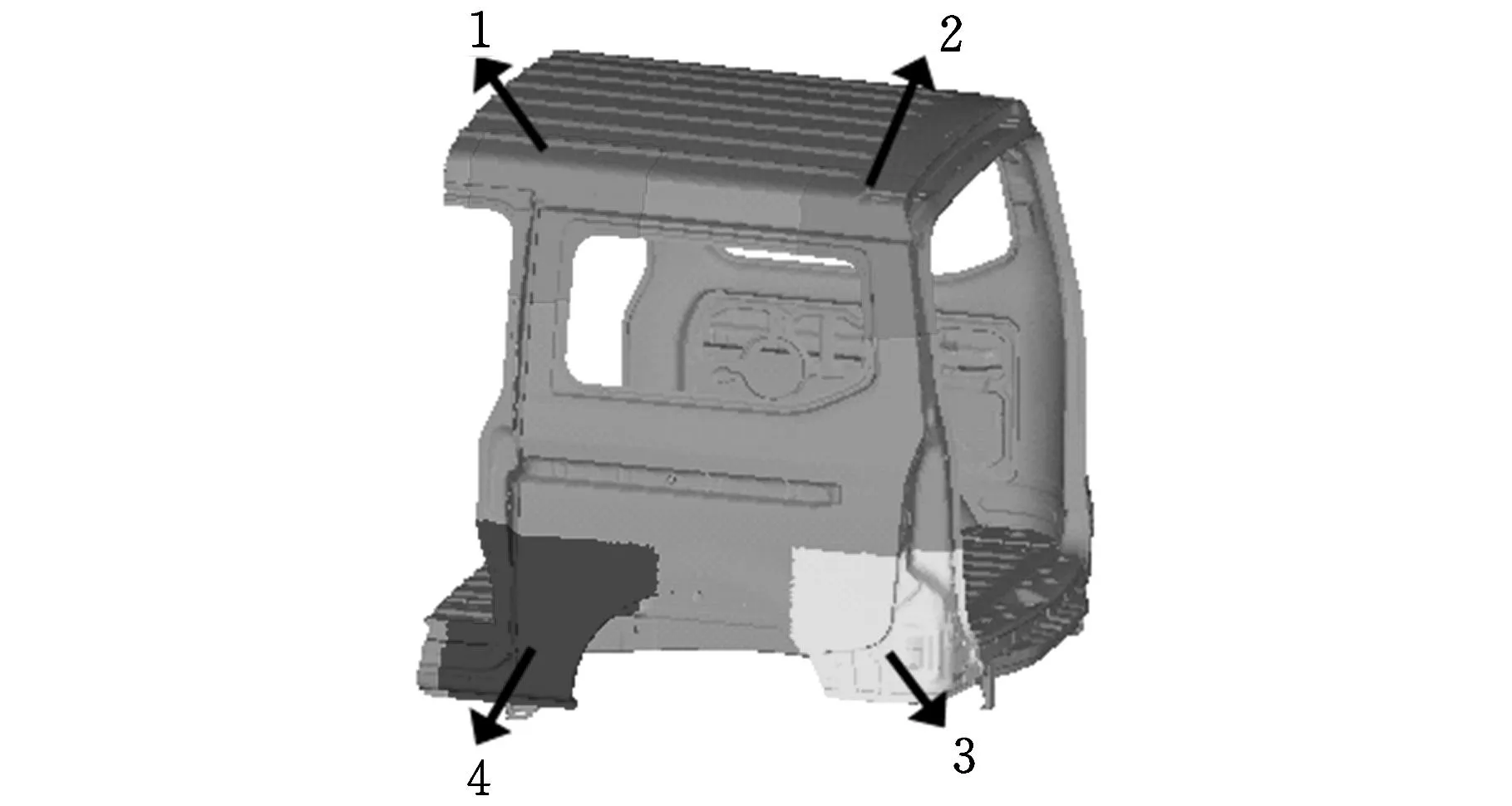

1.C接头上区域 2.D接头上区域 3.D接头下区域 4.C接头下区域 图1 区域灵敏度分析模型

本文提出的区域灵敏度研究对象是车身的任一接头区域,即图1中1、2、3、4处。在选定区域设置一个区域变量,通过该区域变量的变化来实现区域内各个零件的厚度变化。区域灵敏度分析就是确定白车身特性响应对一个区域内的共用区域变量的灵敏度分析。该方法通过对车身任一区域的灵敏度分析,可以得到车身任一区域对车身某种性能的影响大小。

2区域灵敏度分析的数学模型

在白车身详细设计阶段之前,优先寻找白车身骨架最为敏感的关键区域,对这些区域进行加强,能为后续的车身详细设计打下良好基础。

区域灵敏度是在单个板件的厚度灵敏度基础上得到的,设性能分析函数F(x)可导,则一阶区域灵敏度S的数学模型可表述为

S=dF(x)/dx

(1)

其中,x是与该区域内各个零件厚度t1,t2,…,tn相关联的区域变量。区域灵敏度分析的关键就是定义出与该区域内各个零件厚度都有关联的区域变量。本研究按照区域变量设置方式的不同,将区域灵敏度分析分为区域等差灵敏度分析和区域等比灵敏度分析。

2.1区域等差灵敏度模型的处理及数学模型的建立

首先在选定区域的各个零部件表面同时附加一个新的零部件。在有限元模型中的各个零件的表面重新建立一个与其结构形状一样的新零件,如图2a所示,以此保证新增加零件的每个节点与原来各个零件表面对应节点重合。通过优化新增加零件的厚度可间接优化各个零件的厚度。这种处理方法中,各个零件厚度的变化是等差方式变化,因此称为区域等差灵敏度分析。

1.区域零件一 2.区域零件二 3.区域零件三 4.新增零件 (a)各零件表面增加与其形状一致、节点重合的新零件

(b)某关键区域各零件初始图 图2 区域等差灵敏度分析示意图

如图2所示,车身某关键区域含3个零部件。零部件1~3的初始厚度分别为t10、t20和t30,新增零件的厚度为Δt,则有

(2)

由于初始厚度t10、t20、t30均为常数,则式(1)中的t为Δt的函数,即

S=dF(Δt)/dΔt

(3)

车身第i区域含有n个零件,则第i区域的区域等差灵敏度数学模型可表示为

Si=dF(Δti)/dΔti

(4)

式中,Δti为车身第i个区域新增零件的厚度,i=1,2,…,m;m为车身关键区域的个数。

本文将Δti定义为第i区域等差灵敏度分析的区域变量,则区域等差灵敏度分析时,分析变量由传统的各个部件的厚度转化为区域变量Δti,实现了同一区域部件的厚度能按照同一参数差值的变化而变化,从而得到区域的灵敏度,进而对比各个区域不同参数的大小,得出各区域灵敏度的高低。

2.2区域等比灵敏度模型的处理及数学模型的建立

把选定的车身第i区域的每个部件的厚度同乘以参数ki,使得该区域部件的厚度能通过参数ki相关联。通过优化参数ki的值可间接优化各个零件的厚度。这种处理方法中,各个零件厚度的变化是等比变化的。将这种方法定义为区域等比灵敏度分析。则车身第i区域含有n个零件,等比处理后的各零件厚度为

(5)

由于初始厚度t10,t20,…,tn0均为常数, 则第i区域的区域等比灵敏度数学模型可表示为

Si=dF(ki)/dki

(6)

本文将ki定义为区域等比灵敏度分析的区域变量,则区域等比灵敏度分析时,分析变量由各个部件的厚度转化为区域变量ki,实现了同一区域部件的厚度能按照同一倍数的变化而变化,从而得到该区域的等比灵敏度,进而排列出各个区域灵敏度的大小。

3空间多层形貌优化方法

传统的形貌优化首先将设计区域划分成大量的独立变量,然后对这些变量进行一系列的迭代优化,计算这些变量对结构的影响,再根据节点的扰动生成加强筋。同时,传统的形貌优化必须要设定统一方向的法线,节点扰动生成方向须沿着该单元法向方向。本文提出的多层空间形貌优化方法能够有效实现零件沿正反两个法向方向进行结构形貌优化,具体优化步骤如下:

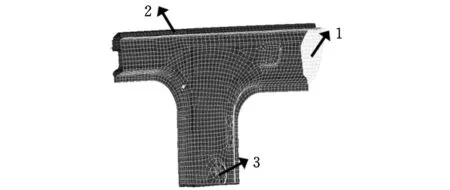

(1)优化空间重组。首先对板件的网格进行偏置处理,对需要形貌优化的区域,沿曲面法向的正反两个方向同时偏置一定的距离(传统形貌优化中设置的起筋最高距离),偏置后得到三层网格。将三层网格单元对应的节点相连,形成图3所示的模型。

1.上偏置板件 2.原板件 3.下偏置板件 4.单元连接部件 图3 空间多层形貌优化空间重组模型

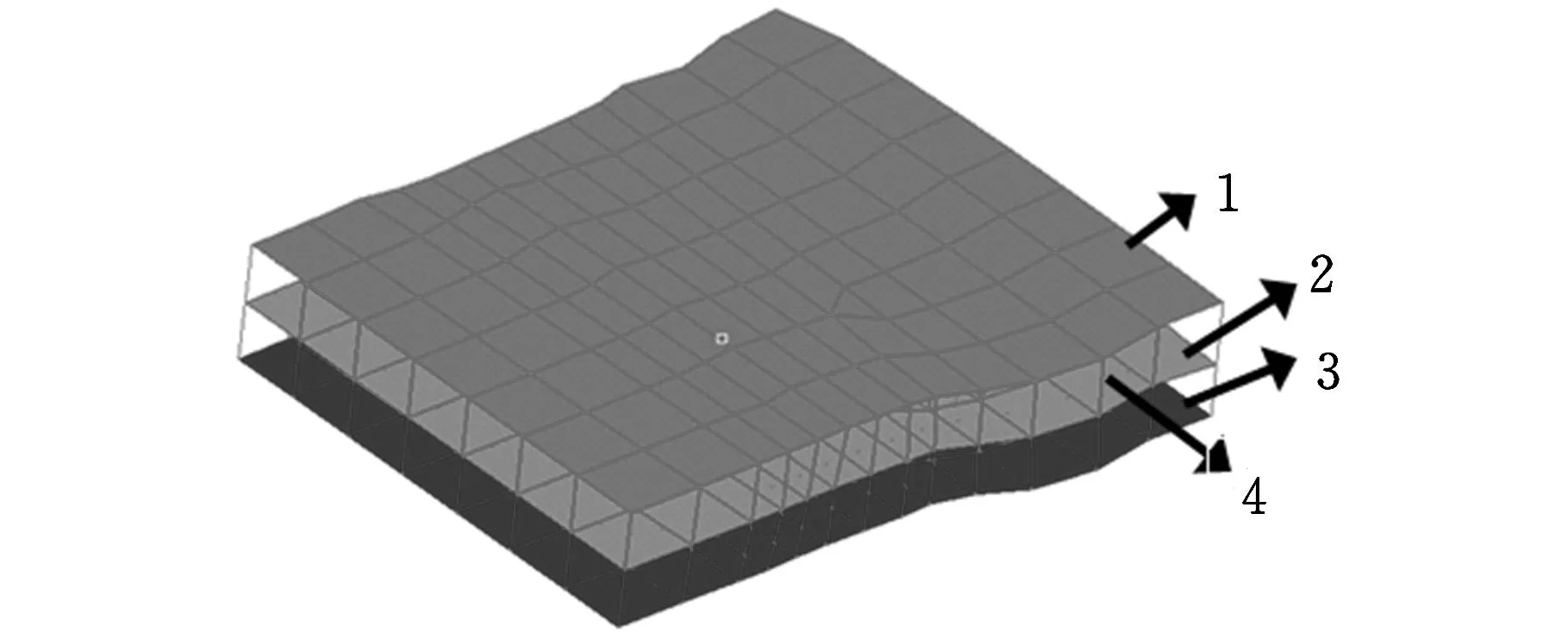

(2)单元灵敏度计算及筛选机制。将偏置处理后的三层网格各个单元的厚度作为设计变量,计算各个单元的厚度灵敏度。将三层网格中对应的3个单元进行分组,找出每组中单元灵敏度最大的那个单元,保留该单元,删除其余2个单元。如图4所示,若灵敏度最大的是中间的单元a,则保留单元a,删除单元a′与a″。

图4 空间多层形貌优化及敏感单元筛选

(3)工艺调整。根据步骤2,将灵敏度计算后保留下来的单元重新连接组成一个新的零件,如图5a所示,然后根据冲压工艺要求进行适当调整,得到最终板件形貌,如图5b所示。

(a)单元灵敏度度筛结果示意图(b)工艺调整图 图5 空间多层形貌优化最终结果

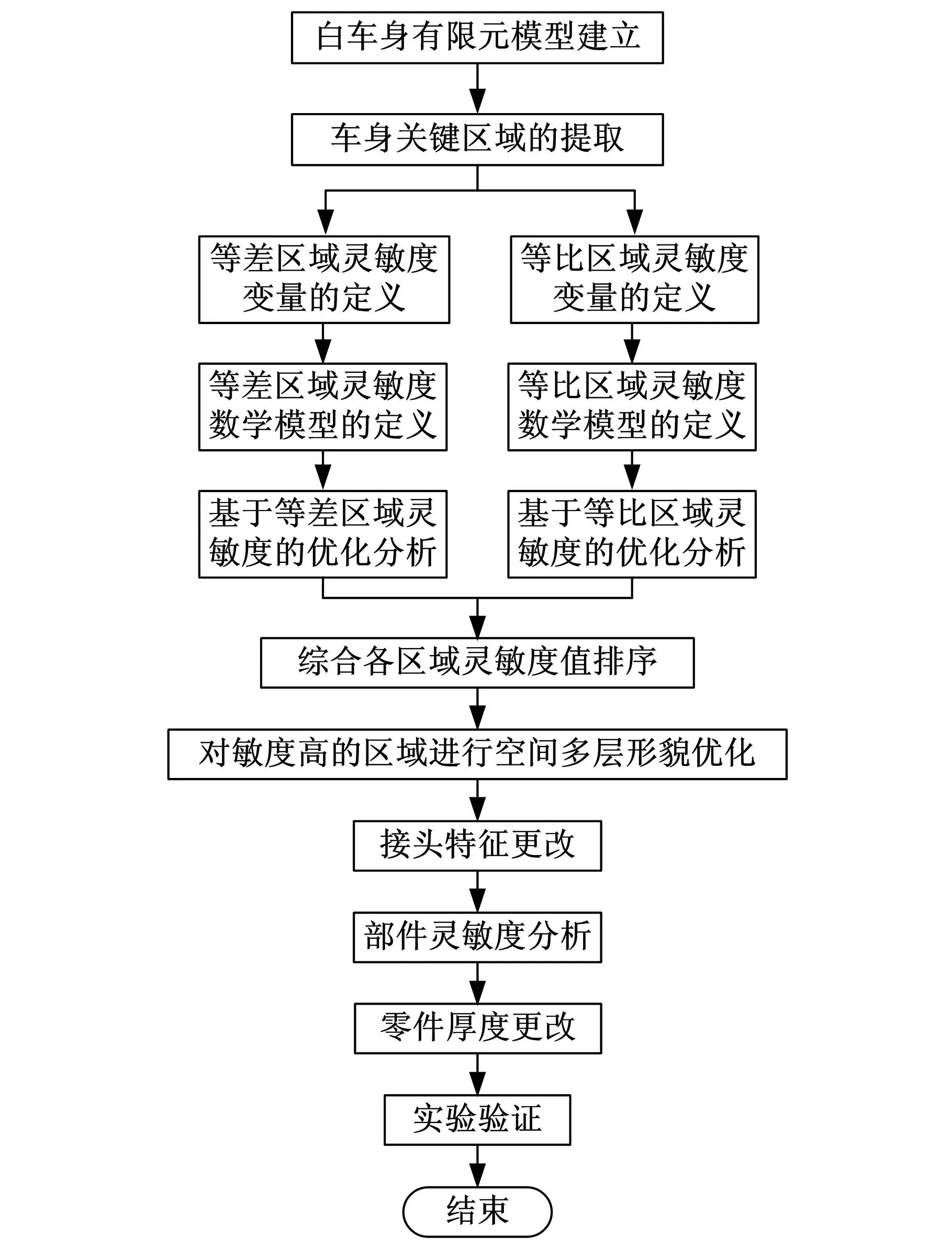

4基于区域灵敏度及空间多层优化的车身设计流程

本文提出了区域灵敏度及空间多层形貌优化技术,并应用到车身设计中,具体步骤如下:

(1)建立精确的白车身有限元模型。该模型主要包括前后车架、前后地板、前隔板、左右侧围、前舱、顶盖总成等结构。

(2)对车身各个关键区域进行提取。根据区域灵敏度分析的定义将灵敏度分析分为区域等差灵敏度分析和区域等比灵敏度分析,分别利用这两种方法对提取区域进行变量处理。

(3)根据以上变量设置处理方法分别进行区域等差灵敏度计算和区域等比灵敏度计算,并对灵敏度计算结果进行综合排序。

(4)选出灵敏度值较高的关键区域后,对这些区域的加强板进行多层空间形貌优化。

(5)在以上优化基础上,再进行单个零部件的灵敏度分析,在性能合格的情况下根据分析结果进行白车身的轻量化,最后把在本文方法基础上实现的白车身轻量化,并与传统的轻量化优化结果进行比较。具体流程如图6所示。

图6 基于区域灵敏度及空间多层形貌 优化的车身设计流程

5实例应用

针对某具体车型,建立有限元分析模型,单元类型主要是二维壳单元Ctria3与Cquad4,共有456 002个单元、474 776个节点。为了更加准确快速地验证基于区域灵敏度及空间多层优化方法的可行性,本实例将重点研究该车型各关键区域对车身扭转刚度的影响。区域灵敏度分析考虑了所有关键接头的影响,而空间多层优化设计侧重选择那些对车身扭转刚度影响大,但对整车安全等性能影响较小的区域进行优化设计。

如图7所示,加载力矩为6000N·m,对该车进行基于区域灵敏度分析及空间多层形貌优化技术的轻量化分析。

图7 车身有限元模型

5.1基于白车身扭转刚度的区域灵敏度的计算

把需要进行区域灵敏分析的关键区域分离出来,把该白车身的8个接头区域(A柱上接头区域、A柱下接头区域、B柱接头上区域、B柱下接头区域、C柱上接头区域、C柱下接头区域、D柱上接头区域、D柱下接头区域)部件厚度分别作等差与等比处理。鉴于该车型结构左右对称,把左右对称区域作为同一区域。

分析计算时,将扭转刚度函数T最大作为目标,按照式(4)得出等差区域灵敏度分析计算表达式:

Si=dT(Δti)/dΔtii=1,2,…,8

(7)

按照式(6)可得出等比区域灵敏度分析计算表达式:

Si=dT(ki)/dki

(8)

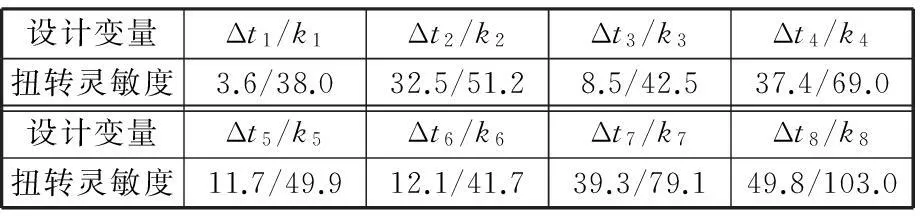

为了便于后续的优化设计,满足工程实际的设计要求,各优化变量定义的上下限范围如表1所示,其中,Δti的初始值、下限、上限分别为0、0、1.5mm,ki的初始值、下限、上限分别为1、0.5、2。

表1 变量初始值、取值范围和灵敏度计算结果

从区域等差、等比灵敏度分析结果的排序可以看出,区域2、4、7、8的灵敏度比较高,即A、B、D柱下接头区域及D柱上接头区域灵敏度较高。

5.2对灵敏度高的区域进行空间多层形貌优化

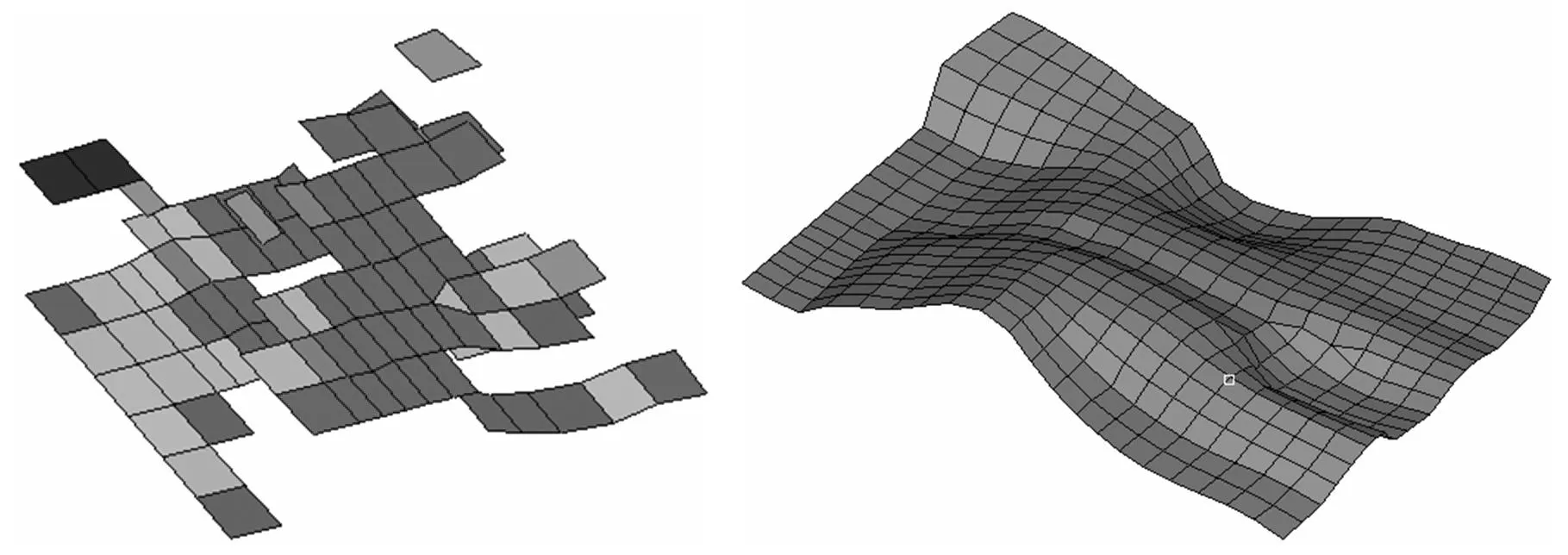

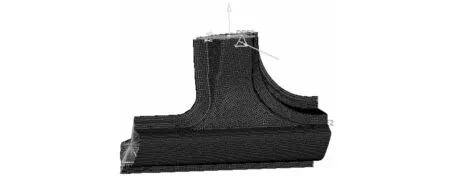

按照表1中的各区域灵敏度的大小,选出区域2、4、7、8的加强板进行空间多层形貌优化。本例以区域4即B柱下接头(图8)加强板优化进行说明。

图8 B柱下接头区域

对分割出来的B柱下接头区域的加强板进行多层空间形貌优化设计,通过提高该接头的刚度来提高整车的刚度。应用前文提出的空间多层形貌优化方法,B柱下接头刚度提高了30%左右。优化过程中,灵敏度筛选图、优化后的加强板有限元模型与初始加强板模型如图9、图10所示,优化结果符合工程要求,优化结果可直接指导后续的接头结构设计。

(a)单元灵敏度结果图(b)单元灵敏度筛选结果图 图9 优化后B柱下接头加强板

(a)优化前板件有限元模型(b)优化后板件有限元模型 图10 优化后B柱下接头加强板

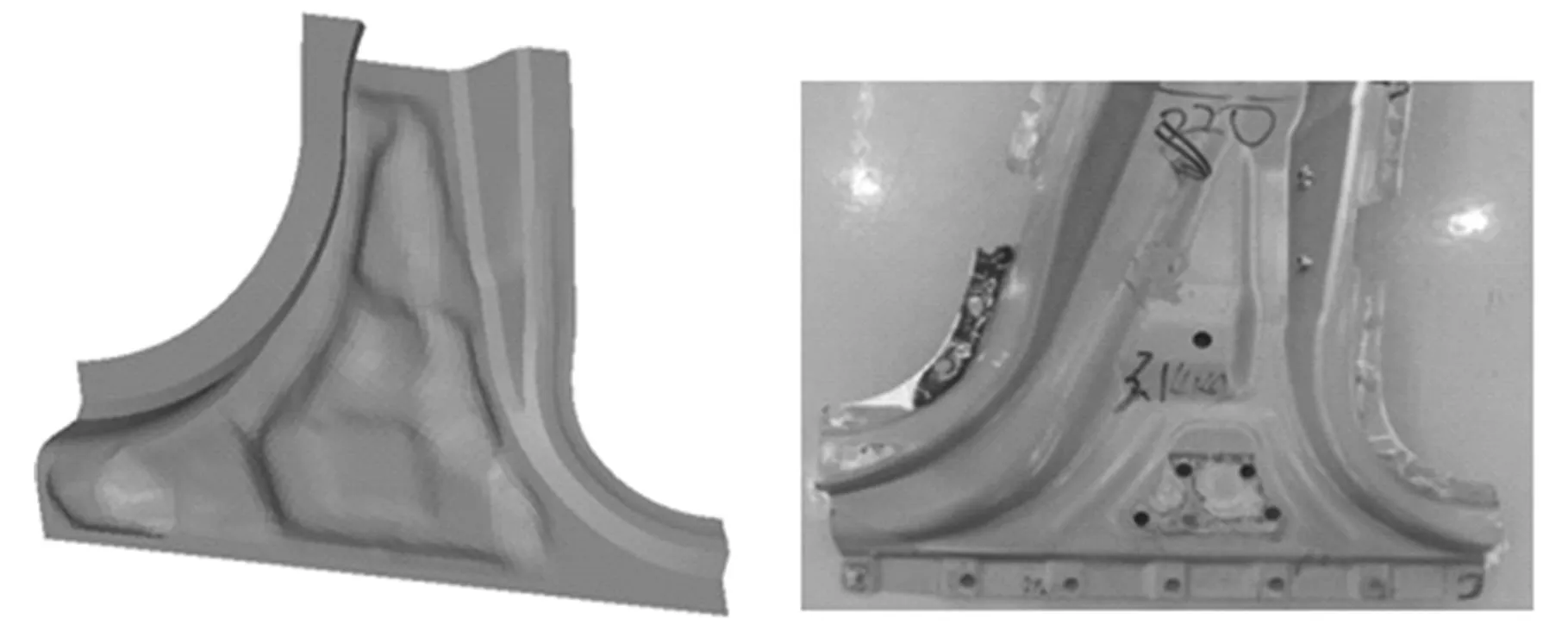

设计人员采用本文的优化结果,根据冲压工艺、外造型的要求对优化结果进行适当调整,建立接头最终的CAE模型并应用到实车当中,如图11所示。

(a)CAE模型(b)照片 图11 最终加强板CAE模型及实车加强板照片

将区域灵敏度计算得出的其他几个关键灵敏度高的区域中的A、B、D上接头的加强板均按多层形貌优化的方法进行局部性能提升。

5.3基于区域灵敏度及空间多层形貌的车身设计

本例应用区域灵敏度、空间多层形貌优化技术,对A、B、D接头区域进行结构优化设计,在提高了白车身性能的基础上,进行车身零部件厚度的轻量化设计。同时,与未经性能提升而直接进行车身零部件厚度轻量化设计的传统方法进行了对比。

表2所示为两种不同分析方法的设计变量的初始值及优化值。从表2可以发现,基于区域灵敏度分析及空间多层形貌优化的轻量化设计,其零部件的厚度得到更科学的优化。

表2 多层形貌优化结果 mm

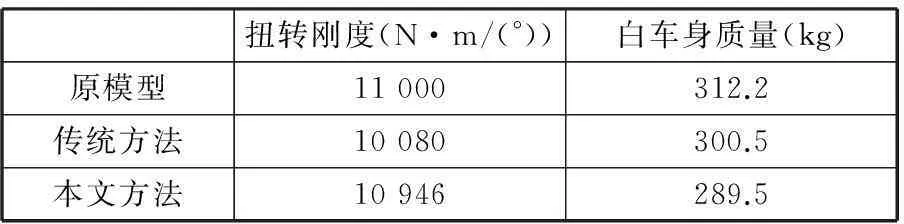

表3所示为两种不同分析方法的性能及轻量化效果。从表3可以看出,基于区域灵敏度及空间多层形貌优化的轻量化设计后,扭转刚度基本不变,同时白车身质量减重22.7kg,而传统的轻量化方法扭转刚度下降920N·m/(°),仅仅减重了11.7kg。

表3 两种优化结果对比

5.4扭转刚度试验验证

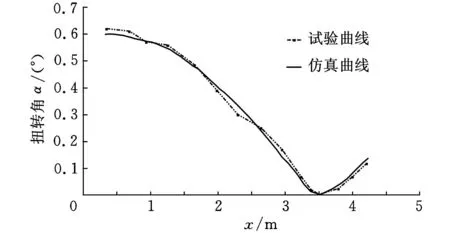

为验证区域灵敏及多层形貌优化轻量化后的白车身详细有限元模型的有效性,对结构优化后样车进行了白车身扭转刚度试验。图12为白车身扭转刚度仿真曲线和试验曲线对比图,经曲线对比可知,仿真分析计算结果与试验结果基本吻合。从图12看出,前悬(x=1m)处的扭转角为0.55°,试验扭转是6000/0.55=10 909N·m/(°),与白车身详细有限元模型的计算结果误差控制在10%以内,表明此方法的可行性。

图12 白车身扭转刚度曲线

6结语

本文提出了一种用于研究汽车白车身轻量化设计的新型灵敏度方法——区域灵敏度分析方法,该方法能有效解决关键区域灵敏度分析的问题。同时,提出的空间多层形貌优化技术能有效实现零件沿法向正反两个方向的结构形貌优化。研究结果表明,利用这两种方法可实现车身高性能下的更大轻量化。

参考文献:

[1]Torstenfelt B,Klurbring A. Conceptual Optimal Design of Modular Car Product Families Using Simultaneous Size and Topology Optimization[J]. Finite Elements in Analysis and Design,2007,43:1050-1061.

[2]Mundo D,Hadjit R,Donder S,et al. Simplifiled Modeling of Joints and Beam-like Structure for BIW Optimization in a Concept Phase of the Vehicle Design Process[J]. Finite Elements in Analysis and Design,2009,45:456-462.

[3]韩旭,朱平,余海东,等. 基于刚度和模态性能的轿车车身轻量化研究[J]. 汽车工程,2007,29(7):545-549.

Han Xu,Zhu Ping,Yu Haidong,et al .A Study on the Weight-reduction of Car-body with Required Stiffness and Modal Performances[J]. Automotive Engineering,2007,29(7):545-549.

[4]兰凤崇,庄良飘,钟阳,等. 乘用车车身结构轻量化设计技术研究与实践[J]. 汽车工程,2010,32(9):763-769.

Lan Fengchong,Zhuang Liangpiao,Zhong Yang,et al. Study and Practice of Car Body Structure Lightweight Design[J]. Automotive Engineering,2010,32(9):763-769.

[5]王书亭,刘啸,吴义忠,等. 基于灵敏度分析的车架轻量化及疲劳寿命估算[J]. 中国机械工程,2011,26(11):115-120.

Wang Shuting,Liu Xiao,Wu Yizhong,et al. Sensitivity-based Analysis of Light Weighting and Fatigue Life Estimation for Truck Frame[J]. China Mechanical Engineering,2011,26(11):115-120.

[6]杨搏,朱平,余海东,等. 基于模态分析的车身NVH结果灵敏度分析[J]. 中国机械工程,2008,19(3):112-115.

Yang Bo,Zhu Ping,Yu Haidong,et al. Auto-body NVH Structure Sensitivity Analysis Based on Modal Analysis Method[J]. China Mechanical Engineering,2008,19(3):112-115.

[7]曹文钢,曲令晋,白迎春. 基于灵敏度分析的客车车身质量优化研究[J]. 汽车工程,2009,31(3):86-89.

Cao Wengang,Qu Lingjin,Bai Yingchun. A Study on the Mass Optimization of Bus Body Based on Sensitivity Analysis[J]. Automotive Engineering,2009,31(3):86-89.

[8]周杰,黄人江,郭武俊,等.扇形加强筋结构对汽车后轮毂包成形质量的影响[J]. 锻压装备与制造技术,2009,44(4):75-77.

Zhou Jie,Huang Renjiang,Guo Wujun,et al. The Application of Sector Tendon Structure to Design of Auto Cover Panel[J]. China Metalforming Equipment & Manufacturing Technology,2009,44(4):75-77.

[9]熊辉,徐有忠,田冠男,等. 形貌优化技术在车身钣金件中的应用[C]//第四届中国CAE工程分析技术年会论文集. 西安,2008:228-232.

[10]孟瑾,陈伟,等. 基于形貌优化和一步成形法的铝合金发动机罩板轻量化设计[C]//Altair 2011 HyperWorks技术大会论文集. 北京,2011.

(编辑张洋)