基于微量润滑磨削的双喷口喷嘴雾化仿真分析

基于微量润滑磨削的双喷口喷嘴雾化仿真分析

毛聪周鑫谭杨孙小丽

长沙理工大学工程车辆安全性设计与可靠性技术湖南省重点实验室,长沙,410114

摘要:为了减小磨削时砂轮表面气障层的影响,提高磨削液润滑和冷却的效果,设计了一种双喷口结构的喷嘴。分析了微量润滑雾化机理,采用二级雾化理论建立了雾化数学模型,对双喷口喷嘴的雾化过程进行了仿真分析,并对仿真结果进行了验证。研究结果表明:双喷口喷嘴能有效减小雾滴直径,提高磨削液的雾化效果;辅助喷口雾滴可以扰乱砂轮表面的空气环流,减小气障层对主喷口雾滴流向的影响,促使主喷口喷出的雾滴能顺利进入磨削区。

关键词:喷嘴;雾化;数值仿真;微量润滑;磨削

中图分类号:TG580.15

收稿日期:2014-12-24

基金项目:国家自然科学基金资助项目(51005024,51375061);长沙市科技计划资助项目(K1406031-11)

作者简介:毛聪,男,1975年生。长沙理工大学汽车与机械工程学院副教授、博士。主要研究方向为磨削加工理论与装备、刀具材料等。获省级科技进步奖2等奖1项。发表论文30余篇。周鑫,男,1991年生。长沙理工大学汽车与机械工程学院硕士研究生。谭杨,男,1990年生。长沙理工大学汽车与机械工程学院硕士研究生。孙小丽,女,1987年生。长沙理工大学汽车与机械工程学院硕士研究生。

Numerical Simulation of Atomization Performance for Double-spout Nozzle Used in MQL Grinding

Mao CongZhou XinTan YangSun Xiaoli

Key Laboratory of Safety Design and Reliability Technology for Engineering Vehicle,

Hunan Province,Changsha University of Science & Technology,Changsha,410114

Abstract:In order to reduce the impacts of gas barrier, a double-spout nozzle was proposed. The atomization mechanism of MQL was analyzed, and the mathematical model was established by two-stage atomization model. The atomization process of the double-spout nozzle was simulated to analyses the atomization properties, and experiments were carried out to verify the simulation. The results show that the structure of the double-spout can effectively decrease the diameter of droplets and improve the atomization performance. The droplets sprayed by the assistant jet can break the air barrier layer and reduce the effect of the gas barrier layer on droplet flow. Therefore, the droplets from the main jet can enter the grinding zone easily.

Key words: nozzle; atomization; numerical simulation; minimum quantity lubrication(MQL); grinding

0引言

在传统的浇注冷却磨削过程中,实际能够进入磨削区的磨削液较少,且进入磨削区的磨削液受热后会迅速汽化为蒸汽膜,阻止新的磨削液进入高温磨削区[1-2],故浇注冷却很难满足磨削加工时冷却的实际需求。近年来,微量润滑(minimum quantity lubrication,MQL)以其良好的润滑、冷却和排屑性能以及低污染等优点,得到了国内外学者的广泛关注[3],并已逐步在铣削[4]、钻削[5]和车削[6]等加工领域得到应用,日益受到磨削领域专家的重视[7-9]。MQL磨削时,磨削液流量仅为20~100mL/h,比传统浇注冷却磨削用量少三四个数量级[10],具有减少资源浪费和环境污染、降低生产成本等优点[7-8]。磨削液被雾化之后,其表面积急剧增大,润滑和换热性能都有较大的提升。

然而,磨削过程中高速旋转的砂轮表面会产生具有一定压力和速度的气障层[11],气障层的存在会严重阻碍磨削液进入磨削区。MQL的磨削液流量极小,其穿透能力受到限制,气障层问题显得尤为严重。因此如何将雾滴有效注入磨削区,一直是制约着MQL在磨削加工领域得到广泛应用的关键问题。Ebbrell等[12]发现,雾滴必须具备足够的动能才能穿透气障层,且穿透能力与雾滴的形状、速度、压力、入射角和喷射距离有关。基于此,Tawakoli等[13]研究了MQL流体入射角和喷射距离对其磨削润滑性能的影响,发现调整喷嘴的喷射方向并合理布置其安装位置能提高雾滴的穿透能力。Park等[14]研究发现小直径雾滴更容易穿过气障层。还有学者通过改进喷嘴结构来减小气障层对磨削液的影响,如文献[15]发现靴状的喷嘴结构不仅能扰乱砂轮表面快速流动的空气流向,还能增大砂轮的润滑区域。

笔者提出了一种双喷口结构的喷嘴结构,旨在通过采用合理的喷嘴结构来提升磨削液雾化性能,并将雾滴冲破砂轮表面气障层有效注入磨削区,同时分析MQL的雾化机理,建立微量润滑雾化数学模型,采用流体仿真技术研究该喷嘴的雾化性能,并通过雾化试验对数值仿真模型进行验证。

1双喷口喷嘴的结构

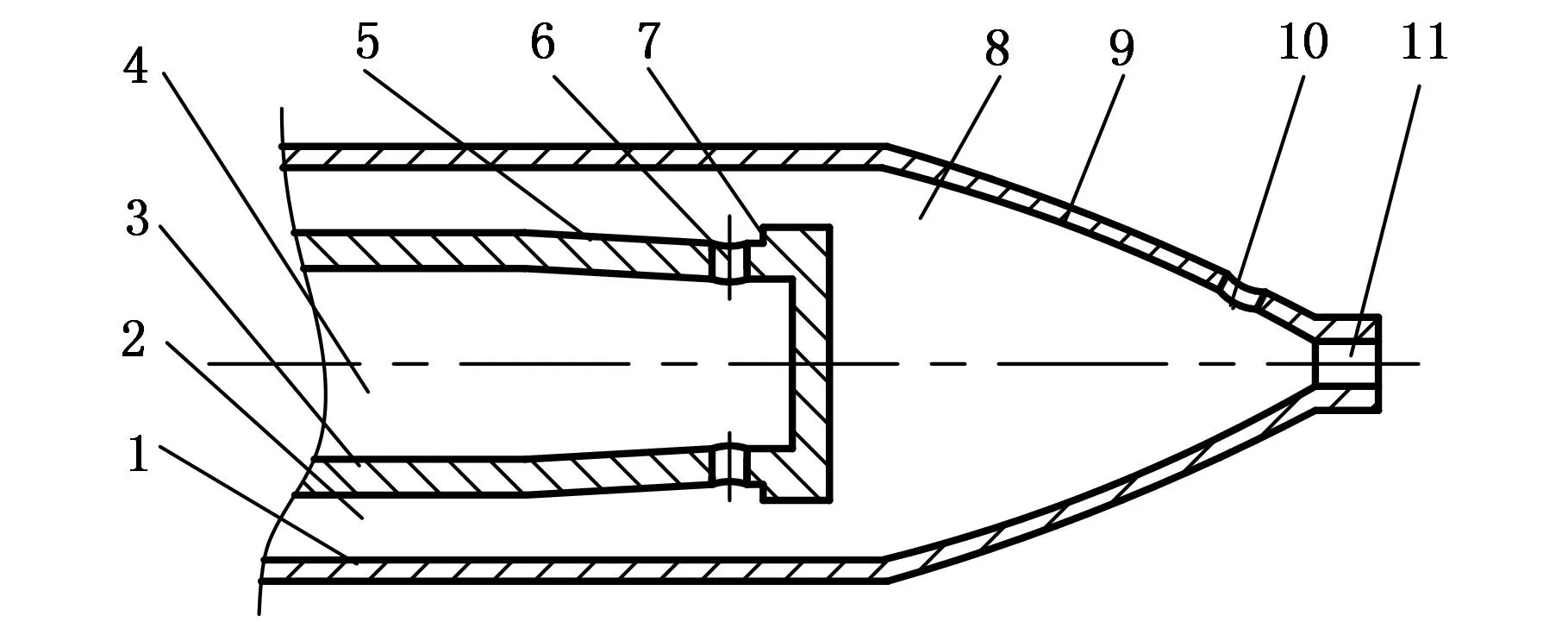

图1 双喷口喷嘴的工作原理

双喷口喷嘴的工作原理如图1所示。该喷嘴包含2个喷口(主喷口和辅助喷口)。雾化后的高速雾滴通过主喷口注入磨削区,对工件进行润滑和冷却。在主喷口前端有一辅助喷口,辅助喷口喷出具有一定角度的雾滴并率先喷射到砂轮表面,破坏砂轮周围的气障层,使得磨削区附近出现瞬时真空或低压区,从而使主喷口喷出的雾滴能够更为有效地进入磨削区。

图2为双喷口喷嘴的结构图。磨削液管安装在气管内部,两管保持同轴。磨削液由MQL供液系统送入磨削液管,气管与磨削液管之间的环形通道为高压空气通道,高压空气经空气压缩机加压后进入空气通道,其中,空气和磨削液的流量均可单独控制。磨削液管端部附近沿着其径向均布有若干小孔(位于均布小孔前端的磨削液管外表面有一圆锥面)。小孔后端的磨削液管加工有管肩。气管出口由辅助喷口和主喷口组成,两喷口前端的气管内壁有距离较长的圆弧面。磨削液管中的磨削液通过径向小孔流入气管并与高压气体混合,高速空气和低速的磨削液之间存在巨大的相对速度,在高速空气作用下,磨削液表面会产生很大的摩擦力,从而促使磨削液由珠状转变为膜状。如果摩擦力足以克服液体的表面张力,液态薄膜将会被破碎成微米级的小颗粒,从而完成磨削液的雾化。

1.气管 2.气体入口 3.磨削液管 4.磨削液入口 5.圆锥面 6.径向孔 7.管肩 8.混合室 9.圆弧面 10.辅助喷口 11.主喷口 图2 双喷口喷嘴结构图

2雾化模型

由于雾化过程非常复杂,所以很难采用一种模型将连续的液相和离散的雾滴耦合。为了更好地模拟雾化的过程,本文借鉴文献[16]提出的二级雾化模型,通过数学模型耦合连续相和离散相。

众所周知,液体雾化实际上是将连续液体分裂成离散小雾滴的物理过程。根据文献[16],黏性液体在外力作用下穿过气体介质时,首先会变成膜状,随着外力的增大,液膜分裂成大雾滴,随着时间的延续而破碎成小雾滴。黏性液体表面波的增长率为[17]

(σk/ρL-QU2)(tanh(kh)+Q)]1/2-2vktanh(kh)}

(1)

式中,k为干扰波的数量;h为液膜厚度一半;σ为表面张力;ρL为液体密度;Q为气体与液体的密度比;U为液体初始速度;v为气体与液体的相对速度。

显然,当表面波增长率最大时,液膜开始破裂。为了简化雾滴破碎过程,假设每个波对应一个液膜,则有[16]

(2)

式中,dL为液膜半径;KS为最大增长率表面波的波数。

根据文献[17],雾滴的最频粒径d0与液膜半径dL及欧尼索数Oh有关,即

d0=1.88dL(1+3Oh)1/6

(3)

由于初始状态磨削液的轴向速度很低,可用气体速度近似为相对速度。利用上述模型可获得磨削液的初始粒径分布,如表1所示。

表1 理论计算的雾滴粒径分布

上述过程确定了液体雾化的初步粒径分布,但此时润滑油还处于高速不稳定状态,雾滴直径较大,属于一级雾化。高速喷出的磨削液滴会在外力作用下继续破碎成小直径雾滴,为了更好地模拟这一过程,采用仿真软件对二级雾化过程进行分析。

3数值仿真分析

3.1三维仿真模型

如图3所示,三维仿真实体模型主要包括喷嘴、砂轮和工件。由于远离磨削区的砂轮区域对雾化效果影响极其微小,故建模时砂轮仅截取靠近磨削区的部分。经过多次对比仿真,磨削液管外径、内径分别定为4mm和2mm,气管外径、内径分别为8mm和6mm,磨削液管靠近端部位置径向均布4个直径为1mm的出液孔,辅助喷口、主喷口直径分别为1mm和2mm。采用SolidWorks建立三维实体模型,采用ICEM进行网格划分,网格总数为361 868。

图3 仿真模型示意图

3.2参数设置

根据磨削实际工况,气体压力设置为0.5~0.7MPa,MQL的流量设定为60mL/h。采用FLUENT软件进行仿真分析,气体入口采用压力入口,压力分别为0.5MPa、0.6MPa和0.7MPa。磨削液入口为速度入口,根据流量换算得出磨削液的速度大小为4.16mm/s。采用油基磨削液Vascomill 10 2903-06,密度为900kg/m3,动力黏度为0.009Pa·s。离散相参数根据第2节理论模型获得。

3.3仿真结果与讨论

图4是压力为0.6MPa下雾滴的速度分布云图。由图4可知,主喷口出口处流体的速度达到最高值140m/s时,随着喷射距离的增加,流体逐渐呈锥形发散,流速也沿着轴线方向迅速减小。根据文献[18],这是因为在喷射距离较短时,流体还未与周围空气发生动量交换,速度和流体束形状基本保持不变。随着喷射距离的增加,高速射流开始卷吸周围的空气并与之发生能量交换,射流外层的速度逐渐降低,内层的速度稳定区域也逐渐缩小,最终形成了图4所示的锥形速度场。辅助喷口流体的最大速度仅为67m/s,远低于主喷口喷出的最大速度,这可能是在辅助喷口附近,雾滴的流动方向发生突变而导致其能量损失所引起的。同时,辅助喷口雾滴的初始速度较小,且雾滴在喷射过程中存在速度衰减,从而导致辅助喷口喷出的锥形流体束明显小于主喷口流体。但辅助喷口流体的作用主要是为了扰乱气障层,并不需要太高的速度。

图4 雾滴速度分布云图

图5所示为雾滴在不同压力下沿着主喷口轴线方向的速度变化情况。由图5可知,不同压力下雾滴速度变化趋势大体一致,即沿着主喷口轴线方向喷射速度逐渐减小,且雾滴的最大速度随着气体压力的增大而增大。

图5 雾滴沿着主喷口轴线方向的速度变化情况

图6 二级雾化后雾滴粒径分布云图

图7为不同压力下主喷口雾滴的粒径分布图,由图可知,压力为0.6MPa时,雾滴直径基本分布在70~110μm之间,不同粒径所占体积百分比呈“中间大,两头小”的趋势。通过比较不同压力下的粒径分布可知,随着压力的增大,雾滴粒径变小且其分布更加集中在一定的粒径范围内。其原因是,喷射压力增大,将导致喷嘴内压缩空气与磨削液之间的相对速度增大,从而使油雾受到高压气体的冲击力增大,因此形成的雾滴直径更小。

图7 不同压力下二级雾化后主喷口雾滴粒径分布图

3.4与传统喷嘴的对比分析

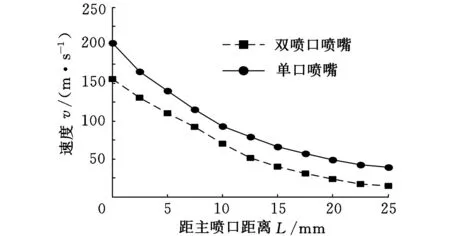

如图8所示,单口喷嘴的特点是磨削液在其管道轴向与高压空气直接混合。对两种喷嘴在相同雾化参数下的雾化性能进行了仿真对比,仿真时的气体压力均为0.7MPa,磨削液流量均为60mL/h。

图8 单口喷嘴结构示意图

图9为双喷口喷嘴的主喷口和单口喷嘴的雾滴轴向速度曲线图。从图9可知,单口喷嘴的雾滴在喷口处达到最大速度205m/s,距喷嘴出口20mm时,其速度迅速衰减为50m/s。双喷口喷嘴的雾滴在喷口处的最大速度为164m/s,比单口喷嘴的最大速度低了约20%,距喷嘴出口20mm时,速度迅速衰减为25m/s。这是因为双喷口喷嘴中的雾滴流经辅助喷口时会损失部分能量,导致最大速度有所降低。虽然速度降低会影响流体的穿透能力,但辅助喷口喷出的雾滴束会对砂轮表面进行冲击,迫使砂轮表面的圆周环流、径向流等气流转变方向,减小气障层对主喷口雾滴有效注入磨削区的影响,如图6所示,主喷口喷出的雾滴速度虽有所下降,但更能顺利进入磨削区。

图9 两种喷嘴雾滴轴向速度比较图

图10为单口喷嘴与双喷口喷嘴的主喷口雾滴粒径分布图。由图10可知,双喷口喷嘴的雾滴平均粒径明显小于单口喷嘴的平均粒径,并且雾滴粒径的分布范围相对集中,这表明双喷口喷嘴比单口喷嘴更能提高磨削液的雾化性能。如图8、图2所示,单口喷嘴的磨削液直接由磨削液管轴向进入混合室,双喷口喷嘴磨削液通过均布的径向小孔与空气混合。显然,从小孔流出的磨削液处于高压气体迎风面,在高速空气的剪切冲击作用下,液体的雾化会更加充分;同时,单个小孔的磨削液流量远小于磨削液通道的流量,这也使得磨削液与高压空气混合得更加充分。其次,双喷口喷嘴在小孔的前端磨削液管外表面加工有一圆锥面,高压气体顺着圆锥面将小孔流出的磨削液吹向小孔后端的圆柱面。粘附在小孔后端圆柱面上的磨削液在气流作用下沿着管肩向外流动,有助于磨削液在圆柱面和管肩处膜化。磨削液与高压空气的接触面积大为增加,混合得更加充分,雾滴直径将更小,分布更加均匀。另外,双喷口喷嘴混合室的内壁呈圆弧面,雾滴与高压空气在混合室内的接触时间更长,这也将导致雾滴在压缩空气的作用下被雾化得更小,雾滴粒径分布也更为均匀。

图10 两种喷嘴雾滴粒径分布图

4试验验证

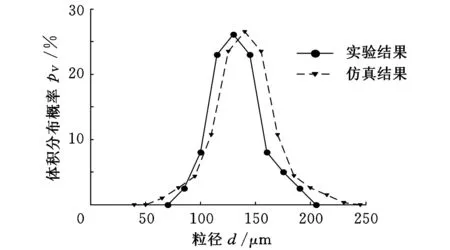

为了验证本文提出的数值仿真模型的可靠性,在仿真参数与试验参数保持一致的情况下,将仿真结果与文献[16]的微量润滑喷嘴雾化试验结果进行了比较。试验采用的微量润滑系统为德国VOGEL外置式系统,该系统配置的磨削液喷嘴结构与第3节仿真时的单口喷嘴一致,采用Winner-312粒度分析仪对雾滴粒径分布进行检测。供气压力均为0.7MPa,润滑油型号为2903-06 Vascomill 10,流量均为20mL/h,环境温度为25℃,监测点与喷嘴距离均为30mm。气体入口为压力入口,润滑油入口为速度入口,通过流量换算得出磨削液速度为1.39mm/s。图11为单口喷嘴仿真结果与试验结果粒径分布对比图,由图可知,仿真与试验的粒径分布趋势基本一致,仿真结果中粒径为140μm左右的雾滴所占的体积分布最大;而试验结果中,体积分布最大时的雾滴粒径为130μm,两者雾滴粒径误差小于10%。同时发现,雾滴粒径为50~100μm时,仿真获得的体积分布与试验数据吻合较好;雾滴粒径为150~200μm时,仿真获得的体积分布与实验值存在一定偏差,其原因主要是在实际雾化过程中,雾滴粒径越大,其受外界环境的影响更大。试验对比表明,二级雾化模能有效地反映实际雾化情况,说明双喷口喷嘴分析结果是可靠的。

图11 仿真与实验结果对比图

5结论

(1)相同工况下,双喷口喷嘴的雾化效果要优于单口喷嘴。双喷口喷嘴采用侧混式结构,使气液两相混合更充分,能有效减小雾滴直径,并使雾滴直径分布更为均匀。

(2)双喷口结构辅助喷口喷出的雾滴束会对砂轮表面进行冲击,破坏砂轮表面气障层,减小磨削时砂轮气障层的影响,使得主喷口喷出的雾滴能更有效地进入磨削区。

在Simulink仿真环境下,实现了对闭环系统轨迹追踪器的建模仿真,并给定外部输入的参考轨迹Xd如图8。

(3)采用微量润滑雾化试验获得的雾滴粒径分布与仿真结果基本一致,说明二级雾化模型正确可靠。

参考文献:

[1]孙建国, 刘镇昌. 论绿色切削液的必要性和可行性[J]. 润滑与密封, 2001(2): 68-69.

Sun Jianguo, Liu Zhenchang.The Essentiality and Feasibility of Green Cutting Fluids[J]. Lubrication Engineering, 2001(2): 68-69.

[2]Malkin S, Guo C.Grinding Technology: Theory and Application of Machining with Abrasives[M]. New York:Industrial Press, 2008.

[3]毛聪, 邹洪富, 黄勇, 等. 微量润滑平面磨削接触区换热机理的研究[J]. 中国机械工程, 2014, 25(6): 826-831.

Mao Cong, Zou Hongfu, Huang Yong, et al. Research on Heat Transfer Mechanism in Grinding Zone for MQL Surface Grinding[J]. China Mechanical Engineering, 2014, 25(6): 826-831.

[4]赵威, 何宁, 李亮,等. 微量润滑系统参数对切削环境空气质量的影响[J]. 机械工程学报, 2014, 50(13): 184-189.

Zhao Wei, He Ning, Li Liang, et al. Investigation on the Influence of System Parameters on Ambient Air Quality in Minimum Quantity Lubrication Milling Process[J].Journal of Mechanical Engineering, 2014, 50(13): 184-189.

[5]孔凡霞, 张德远. 高温合金微量润滑振动钻削温度与刀具磨损[J]. 北京航空航天大学学报, 2012, 38(6): 849-852.

Kong Fanxia, Zhang Deyuan. Cutting Temperature and Tool Wear in Minimum Quantity Lubrication Vibration Drilling of Superalloys[J]. Journal of Beijing University of Aeronautics and Astronautics,2012, 38(6): 849-852.

[6]严鲁涛, 袁松梅, 刘强. 绿色切削高强度钢的刀具磨损及切屑形态[J]. 机械工程学报, 2010, 46(9): 187-192.

Yan Lutao, Yuan Songmei, Liu Qiang. Tool Wear and Chip Formation in Green Machining of High Strength Steel[J].Journal of Mechanical Engineering, 2010, 46(9): 187-192.

[7]Barczak L M, Batako A D L, Morgan M N. A Study of Plane Surface Grinding under Minimum Quantity Lubrication (MQL) Condition[J].International Journal of Machine Tools & Manufacture, 2010, 50: 977-985.

[8]Morgan M N, Barczak L, Batako A. Temperatures in Fine Grinding with Minimum Quantity Lubrication(MQL)[J]. International Journal of Advanced Manufacturing Technology,2012,60:951-958.

[9]Hadad M J, Tawakoli T, Sadeghi M H, et al. Temperature and Energy Partition in Minimum Quantity Lubrication-MQL Grinding Process[J]. International Journal of Machine Tools & Manufacture, 2012, 54: 10-17.

[10]Barczak L M, Batako A D L, Morgan M N. A Study of Plane Surface Grinding under Minimum Quantity Lubrication(MQL) Condition[J]. International Journal of Machine Tools & Manufacture, 2010, 50: 977-985.

[11]韩振鲁, 李长河. 纳米流体两相流磨削区压力场建模与实验[J]. 解放军理工大学学报,2013,14(5): 558-564.

Han Zhenlu, Li Changhe. The Simulation and Experimental Investigation in Pressure Field of Grinding Zone with Nanofluid[J]. Journal of PLA University of Science and Technology, 2013, 14(5): 558-564.

[12]Ebbrell S, Woolley N H, Tridimas Y D, et al. The Effects of Cutting Fluid Application Methods on the Grinding Process[J]. International Journal of Machine Tools & Manufacture, 2000, 40: 209-223.

[13]Tawakoli T, Hadad M J, Sadeghi M H. Influence of Oil Mist Parameters on Minimum Quantity Lubrication-MQL Grinding Proces[J]. International Journal of Machine Tools & Manufacture, 2010, 50: 521-531.

[14]Park K H, Olortegui-Yume J, Yooh M C,et al. A Study on Droplets and Their Distribution for Minimum Quantity Lubrication(MQL)[J]. International Journal of Advanced Manufacturing Technology, 2010,50:824-833.

[15]冯宝富, 蔡光起, 潘贤君, 等. 高速磨削冷却液的注入新方法[J]. 机床与液压,2002(2): 173-175,119.

Feng Baofu, Cai Guangqi, Pan Xianjun, et al. Coolant Supplying Methods in High-speed Grinding [J]. Machine Tool & Hydraulics, 2002(2): 173-175,119.

[16]汤羽昌, 何宁, 赵威, 等. 基于微量润滑的两级雾化仿真与试验研究[J]. 工具技术, 2013, 47(1): 3-6.

Tang Yuchang, He Ning, Zhao Wei, et al. Simulation of Two-stage Atomization and Experimental Study on Minimum Quantity Lubrication[J]. Tools Engineering, 2013, 47(1): 3-6.

[17]黎国保, 曾子元, 邓斌. 一种空气雾化喷嘴的仿真研究[J]. 舰船电子工程, 2011, 31(5): 128-130,136.

Li Guobao, Zeng Ziyuan, Deng Bin.An Research on Numerical Simulation of an Air Blast Atomizer[J]. Ship Electronic Engineering, 2011, 31(5): 128-130,136.

[18]吴重敏, 陈革, 薛文良. 基于FLUENT的喷气织机主喷嘴内流场的三维数值模拟[J]. 东华大学学报, 2010, 36(1): 66-69.

Wu Chongmin, Chen Ge, Xue Wenliang. Numerical Simulation of a Three-dimensional Flow Field in Main-nozzle of Air-jet Loom Based on FLUENT[J]. Jourmal of Donghua University, 2010, 36(1): 66-69.

(编辑张洋)