铝栅化学机械抛光工艺

冯翠月,张文倩,刘玉岭*

(河北工业大学电子信息工程学院,天津 300130)

铝栅化学机械抛光工艺

冯翠月,张文倩,刘玉岭*

(河北工业大学电子信息工程学院,天津 300130)

探讨了抛光液组成和机械抛光工艺参数(包括抛光压力、转速、抛光液流速和抛光时间)对铝栅化学机械抛光过程中铝的去除速率的影响,确定抛光液的组成为:氧化剂H2O2 1.0%(体积分数,下同),螯合剂FA/O II 0.4%,非离子表面活性剂FA/O I 2.0%,纳米硅溶胶磨料12%,pH 10。粗抛工艺参数为:抛光压力3.0 psi,转速50 r/min,抛光液流速250 mL/min,抛光时间240 s。精抛工艺参数为:抛光压力2.0 psi,转速45 r/min,抛光液流速150 mL/min,抛光时间240 s。粗抛时铝的去除速率为330 nm/min,精抛时铝的去除速率为210 nm/min。通过2种抛光工艺相结合,铝栅表面粗糙度可达13.26 nm。

铝栅;化学机械抛光;配方;磨料;去除速率;表面粗糙度

First-author’s address:School of Electronic and Information Engineering, Hebei University of Technology, Tianjin 300130, China

铝布线化学机械抛光(chemical mechanical polishing,CMP)曾经应用在后道工艺(back end of line,BEOL)的互连线(主要是特征尺寸为0.13 μm、90 nm),因此铝布线CMP工艺很成熟。然而,由于铜的电阻率低、可靠性高,铜大马士革工艺被很好地应用在构建亚微米级及以下技术节点下的后道工艺。2007年,Intel公司提出替代金属门的HKMG(高K金属栅极)结构并成功应用在45 nm技术节点的CMOS(互补金属氧化物导体)器件上。随着栅宽降至30 nm(对应45 nm制程),金属栅须采用电阻率更低的铝材料[1-3]。由于金属栅的复杂结构及其高性能要求,铝栅在化学机械抛光中仍然存在一系列问题,如栅极高度一致性、表面缺陷、界面腐蚀、不同抛光材料的去除选择比等,因此铝栅的化学机械抛光要比铝布线及铜布线的化学机械抛光更加复杂,要求更加严格。铝栅的化学机械抛光一般分为两步:粗抛和精抛[4-5]。铝材料的粗抛主要是通过高速率去除经氮化硅开窗后采用物理气相沉积PVD(物理气相沉积)方式填充铝形成栅极后表面多余的铝材料,因此需要获得高的去除速率和低的表面缺陷;而精抛是为了获得预设的栅极高度,因此对铝材料的去除速率不应过快。在粗抛和精抛过程中,铝栅CMP的材料去除速率不仅受抛光液成分及比例的影响,而且受抛光工艺参数[如压力、转速(本文仅指抛光垫转速)、流量、时间等]的影响。本文主要研究了抛光工艺参数对CMP铝去除速率的影响,以确定粗抛和精抛的最优工艺参数。

1 碱性条件下金属铝的化学机械抛光机理

铝在碱性条件下发生电化学反应,在表面生成难溶的铝氢氧化物;同时在氢氧根离子的作用下,这层难溶物发生化学溶解反应,转化为可溶物:

铝在含过氧化氢(氧化剂)的抛光过程中的反应为:

本文所用抛光液含有氧化剂——过氧化氢,铝在含过氧化氢的 CMP过程中会先生成暂态中间产物Al2O3·3H2O,该物质的莫氏硬度比纯铝大得多,不容易去除。但本文的抛光液中含有由河北工业大学微电子研究所自主研发的FA/O II型大分子螯合剂,它会与铝的氢氧化物生成可溶于水的偏铝酸盐,加速暂态中间产物向氢氧化物的转化,使铝片表面被氧化生成的致密氧化物膜变得疏松多孔。相比于纯铝,铝的氧化膜更容易被机械去除。因此去除速率与抛光液中各成分的含量有关。CMP是化学与机械抛光的结合,去除速率在很大程度上还会受到工艺方面的影响。比如:抛光压力决定了抛光垫与铝片的接触状态,决定了化学与机械作用的平衡;转速与铝片被抛光的次数和反应区域的抛光液厚度有关;抛光液流量与温度传递及质量传递作用息息相关。本文基于以上理论以及铝的特性,研究抛光工艺参数对铝材料去除速率的影响。

2 实验

2. 1 试剂与材料

纯铝片(纯度99.99%),直径75.86 cm,厚度(2.3 ± 0.1) mm;质量分数为30%的过氧化氢,市售分析纯;体积分数为40%的纳米硅溶胶磨料,粒径为80 ~ 90 nm;FA/O I非离子型表面活性剂、FA/O II螯合剂,河北工业大学微电子研究所。

2. 2 化学机械抛光工艺

所用碱性抛光液由氧化剂、FA/O II螯合剂、FA/O I 非离子型表面活性剂和磨料组成,其中氧化剂为30%过氧化氢,选用过氧化氢作氧化剂不会有离子污染。磨料选用体积分数为40%的纳米硅溶胶;FA/O II螯合剂是含有4个胺基、16个羟基的大分子基团,与偏铝酸形成可溶大分子配合物。FA/O I非离子型表面活性剂的加入可以降低抛光液的表面张力。抛光液各组分的体积分数设置为:30%过氧化氢0.0% ~ 2.0%(体积分数,下同),FA/O II螯合剂0.1% ~ 0.5%,FA/O I非离子型表面活性剂0.0% ~ 2.0%,40%纳米硅溶胶8% ~ 24%,用30% NaOH溶液调节pH。

使用法国Alpsitec公司制造的E460E抛光机对铝片进行化学机械抛光,选用1 000级超净Politex抛光垫。抛光后用超纯去离子水冲洗铝片,再用氮气吹干。抛光的基础工艺条件为:抛光压力3 psi(1 psi ≈ 6.895 kPa),抛光速率(抛光头转速)50 r/min,抛光垫转速60 r/min,抛光液流速300 mL/min,温度25 °C,时间300 s。本文主要研究抛光工艺参数对铝去除速率的影响,因此研究某一特定工艺参数的影响时,其余工艺参数均设置为基础值。为确保实验准确性,同种条件进行3次平行实验,取平均值。

2. 3 性能测试与表征

采用Mettler Toledo 320酸度计测定抛光液的pH。采用德国造JC2000D接触角测量仪(精密型)测定抛光液的接触角。

采用Mettler Toledo Ab204-N分析天平测定抛光前后铝片的质量,按式(4)计算铝材料的去除速率。

其中,Δm为抛光前后铝片的质量,ρ = 2.702 g/cm3,R = 3.81 cm,π = 3.141 6,t = 3 min。

将铝片浸泡于抛光液中,室温下磁力搅拌30 min,取出并烘干后用分析天平测定浸泡前后铝片的质量,按式(4)计算铝材料的静态腐蚀速率。

开路电位使用上海辰华仪器CHI660E电化学工作站测量。以10 mm × 10 mm × 0.1 mm的铝片为工作电极,铂电极为对电极,饱和甘汞电极(SCE)为参比电极,电解液由不同体积分数的H2O2和FA/O II螯合剂组成,测量时间设置为600 s。每次试样前先用5000Grit精密碳化硅砂纸打磨铝片,再用无水乙醇擦拭,用去离子水冲洗后氮气吹干。

采用美国Agilent 5600LS原子力显微镜(设置在敲击模式)分析抛光后的铝片表面形貌和粗糙度。

3 结果与讨论

3. 1 铝栅化学机械抛光液组分的确定

3. 1. 1 pH的确定

根据铝的电位-pH图可知,当pH <4.6时,铝可被腐蚀生成可溶的Al3+,但是在强酸条件下,铝的溶解速率非常快,很难得到光滑平整的表面,还需要加柠檬酸等作配位缓蚀剂;当4.6 < pH < 8.3时,铝易被氧化,生成硬度大且难溶的Al2O3·3H2O,易对纯铝表面产生划伤;当pH >8.3时,铝生成可溶的2AlO-,但铝在强碱溶液中受到强烈的腐蚀而析出大量氢气,从而形成大量蚀坑。综合以上因素,选择pH为10。

3. 1. 2 氧化剂H2O2和螯合剂FA/O II用量的确定

铝栅CMP是化学反应和机械磨除的共同作用,其中包括氧化剂与铝的自钝化、螯合剂的螯合溶解、磨料的机械磨除等过程。铝首先与过氧化氢发生化学反应生成水合三氧化二铝,与此同时,螯合剂在溶液中电离生成氢氧根和大分子基团。一方面,水合三氧化二铝在氢氧根的作用下转化为偏铝酸;另一方面,大分子基团与偏铝酸生成可溶性大分子配合物,铝表面生成的氧化膜被螯合剂溶解,形成疏松多孔的结构,硬度降低,进而在磨料的机械作用下更容易被去除。自钝化、配位溶解、传质 3个过程相互平衡,被过氧化氢氧化生成的氧化膜正好可以被适当浓度的配位剂配位溶解,剩下的疏松多孔结构又被适当浓度的磨料机械磨除,裸露新鲜的铝表面,进一步反应才可以快速去除铝栅表面多余的铝材料,使铝栅表面具有良好的平整度。

铝栅化学机械抛光液中的氧化剂和螯合剂的浓度根据铝在碱性抛光液中的静态腐蚀以及开路电位规律来确定。固定磨料的体积分数为8%,表面活性剂的体积分数为1.5%,抛光液pH为10,改变氧化剂H2O2和FA/O II螯合剂的体积分数,得到的静态腐蚀速率和开路电位如图1所示。

图1 铝栅在含不同用量的H2O2及FA/O II抛光液中的静态腐蚀速率和开路电位Figure 1 Static corrosion rate and open circuit potential of aluminum grid in polishing solution with different dosages of H2O2and FA/O II

从图1a可见,静态腐蚀速率随着氧化剂H2O2体积分数的增大而增大,当H2O2体积分数为1.0%时,铝栅的腐蚀速率达到最大;继续增大H2O2的体积分数,静态腐蚀速率反而下降。在相同H2O2体积分数下,静态腐蚀速率随着螯合剂体积分数的增大而增大。

从图1b可知,不加螯合剂时,开路电位随H2O2体积分数的增大而增大,表明阳极反应被抑制。可能原因是铝和H2O2发生化学反应生成氧化膜,覆盖在铝表面,阻止了反应的进一步进行。H2O2体积分数为0.5% ~ 1.0%时,加入螯合剂FA/O II后,开路电位明显减小,说明螯合剂可以溶解部分氧化膜,使铝基体裸露而继续反应。螯合剂体积分数大于0.4%时,曲线趋于平稳。另外,H2O2体积分数为1.5%时,加入螯合剂后,开路电位只是稍微下降,并且开路电位随螯合剂含量的变化不大。这可能是因为H2O2含量太高,螯合剂不能溶解足够的氧化膜。

3. 1. 3 纳米硅溶胶磨料用量的确定

固定H2O2体积分数为1.0%,螯合剂体积分数为0.4%,表面活性剂体积分数为1.5%,pH为10,改变纳米硅溶胶磨料体积分数,得到表1。由表1可知,当纳米硅溶胶磨料体积分数为12%时,铝材料的去除速率最快,说明此用量的磨料使自钝化、配位溶解、传质3个过程趋于平衡。因此,适宜的纳米硅溶胶磨料为12%。

表1 磨料用量对铝的去除速率的影响Table 1 Influence of dosage of abrasives on aluminum removal rate

3. 1. 4 表面活性剂用量的确定

FA/O I非离子型表面活性剂可以降低抛光液的表面张力,使抛光液更均匀地铺展在铝栅表面。其他组分含量同3.1.3,改变抛光液中FA/O I非离子型表面活性剂,采用接触角测量仪测定抛光液的接触角。结果表明,当表面活性剂体积分数为2.0%时,测得的接触角最小,为12.3°,此时表面张力最小。

综上所述,适宜的抛光液组成为:H2O2体积分数1.0%,螯合剂体积分数0.4%,纳米硅溶胶磨料体积分数12%,FA/O I非离子型表面活性剂体积分数2.0%。以氢氧化钠调整抛光液的pH为10。下文均采用此配比的抛光液研究不同工艺参数对铝去除速率的影响。

3. 2 铝栅CMP抛光工艺参数对铝去除速率的影响

3. 2. 1 抛光速率对铝去除速率的影响

其余工艺参数恒定为基础值时,抛光头转速对铝去除速率的影响见图2。从图2可知,当抛光速率较小时,铝的去除速率很低;随着转速的增大,铝的去除速率增大;当转速太大时,铝的去除速率反而下降;当抛光速率为50 r/min时,铝的去除速率最高。转速增大使得铝片被抛光的次数增加,因而铝的去除速率增大;但当抛光速率过大时,离心力增大,使抛光垫与铝片之间的抛光液厚度变小,从而使化学作用减弱、机械作用增强,化学作用产生的可溶物及疏松氧化膜结构很快被去除,露出新鲜的铝表面,这样不仅会造成铝表面划伤,而且会导致铝的去除速率小幅下降。因此,对于粗抛过程,转速设置为50 r/min;精抛速率不应过快,防止过抛,同时保证好的抛光表面,转速设置为45 r/min较为合适。

3. 2. 2 抛光压力对铝去除速率的影响

抛光头转速为55 r/min,其余参数同3.2.1时,不同抛光压力下铝的去除速率如图3所示。抛光机的压力较小时,铝的去除速率低,随着压力的增大,铝的去除速率增大,但当压力达到2.0 psi时,铝的去除速率随着压力增大而小幅度增大,继续增大压力,抛光后铝片表面的划痕明显增多、加深,表面质量明显下降。压力的作用主要是影响液流层分布。当压力过低时,铝片表面和抛光垫之间处于滑动接触模式,抛光液液流层很厚,压力不能直接作用于氧化物表面,铝的去除速率较低;压力增大,铝片表面和抛光垫之间处于半接触状态,对应曲线中铝的去除速率小幅度增加的区域(2.0 ~ 3.5 psi),抛光液在铝片表面和抛光垫之间起到了润滑的作用,改善了化学与机械作用之间的平衡,此时抛光效率高且工件表面平整度好;继续增大压力,抛光工件表面和抛光垫直接接触,两者之间几乎没有抛光液,摩擦力很大,机械作用很强,铝的去除速率较小。对于粗抛过程,抛光机压力设置为3.0 psi;精抛取2.0 psi较为合适。

图2 抛光速率对铝去除速率的影响Figure 2 Effect of polishing rate on aluminum removal rate

图3 抛光压力对铝去除速率的影响Figure 3 Effect of polishing pressure on aluminum removal rate

3. 2. 3 抛光液流速对铝去除速率的影响

抛光压力为3 psi,其余参数同3.2.2时,不同抛光液流速下铝的去除速率如图4所示。当抛光液流速较小时,铝的去除速率较低,随着流速的增加,铝的去除速率增大,但当流速过大(如超过250 mL/min时),铝的去除速率不再增大,反而略有下降。抛光液流速比较小时,化学作用不能充分发生,CMP过程中的抛光废液不能被快速带走,影响了化学反应的进一步进行,因此铝的去除速率低。当抛光液流速增大时,化学反应充分发生,抛光产生的废液也可以很快被带走,加速了反应物和反应产物之间的质量传递过程,同时抛光液流速的适当增大可使反应区域因摩擦产生的大部分热量被带走。继续增大流速,反应区域降温过快,不能达到化学反应所需的温度,当反应温度相差2 ~ 4 °C时,反应速率会相差4倍以上,因此铝的去除速率降低。针对不同抛光过程不同的目标要求,粗抛时抛光液流速设置为250 mL/min,精抛则设置为150 mL/min。

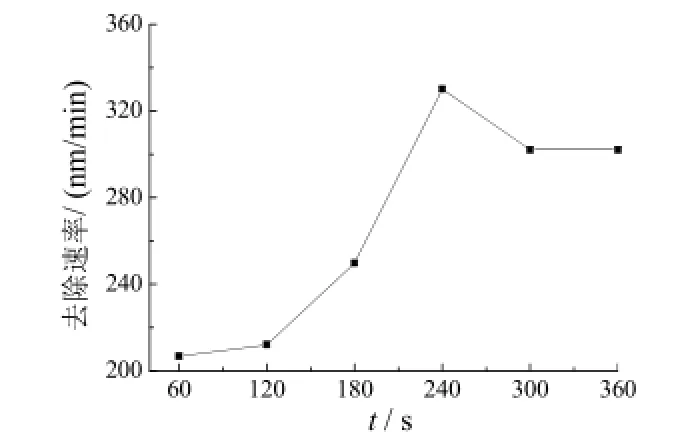

3. 2. 4 抛光时间对铝去除速率的影响

其余参数同3.2.3,抛光液流速为300 mL/L时,抛光时间对铝去除速率的影响如图5所示。抛光时间短,铝去除速率较低,随着抛光时间的延长,去除速率增大,但抛光时间过长,去除速率反而降低。当抛光时间短时,化学作用和机械作用不能充分发生,抛光效果不好,且去除速率低。随着抛光时间的延长,化学机械作用充分发生,抛光去除速率也增大。本文所用抛光垫为带绒毛结构的无纺布抛光垫,硬度低,压缩比大,弹性好,适用于质地较软的铝CMP,但抛光时间过长时,抛光垫的压缩比及结构、弹性变弱,并且抛光垫上的凹槽部分会堵塞些许磨料颗粒或者抛光产物等,使机械作用减弱,化学作用产生的氧化膜不能被很好地去除,导致铝的去除速率降低。另外,抛光时间过长还会导致铝片表面蚀坑的加深,影响抛光后表面质量[6]。粗抛和精抛过程都需要化学及机械作用充分发生,故适宜的抛光时间均为240 s。

图4 抛光液流速对铝去除速率的影响Figure 4 Effect of polishing solution flow rate on aluminum removal rate

图5 抛光时间对铝去除速率的影响Figure 5 Effect of polishing time on aluminum removal rate

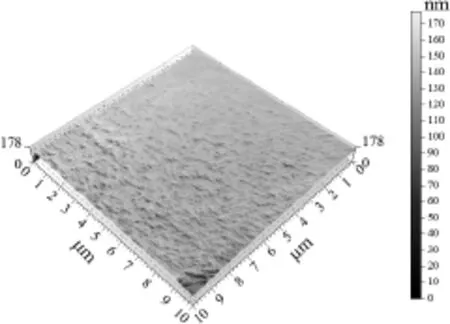

3. 3 抛光效果

综合上述实验结果,铝栅两步抛光的适宜工艺参数为:对于粗抛,转速50 r/min,流速250 mL/min,压力3.0 psi,时间240 s,此时铝的去除速率可达330 nm/min;对于精抛,转速45 r/min,流速150 mL/min,压力2.0 psi,时间240 s,铝的去除速率为210 nm/min。图6为经粗抛再精抛后的铝片的表面形貌,其表面粗糙度为13.26 nm。

图6 抛光后铝珊的表面形貌Figure 6 Surface morphology of aluminum grid after polishing

4 结论

本文首先从化学作用方面出发,根据铝栅CMP中自钝化、配位溶解、传质3个过程的相互平衡,以及抛光液的表面张力确定了抛光液的组成和配比,进而研究抛光工艺参数对去除速率的影响。通过对铝栅 CMP过程抛光工艺参数的研究,结合精抛和粗抛的目的,得出2种抛光工艺。粗抛过程:转速50 r/min,流速250 mL/min,压力3.0 psi,时间240 s。精抛过程:转速45 r/min,流速150 mL/min,压力2.0 psi,时间240 s。粗抛时铝的去除速率可达330 nm/min,精抛时则为210 nm/min。两步抛光后铝的表面粗糙度为13.26 nm。

[1]HSIEN Y H, HSU H K, TSAI T C, et al. Process development of high-k metal gate aluminum CMP at 28 nm technology node [J]. Microelectronic Engineering, 2012, 92: 19-23.

[2]HUANG R P, TSAI T C, LIN W, et al. Investigation of aluminum film properties and microstructure for replacement metal gate application [J]. Microelectronic Engineering, 2013, 106: 56-62.

[3]HSU H K, TSAI T C, HSU C W, et al. Defect reduction of replacement metal gate aluminum chemical mechanical planarization at 28 nm technology node [J]. Microelectronic Engineering, 2013, 112: 121-125.

[4]韩丽丽, 刘玉岭, 牛新环. 碱性条件下铝CMP的机理分析及实验优化[J]. 微纳电子技术, 2012, 49 (4): 280-284.

[5]韩丽丽, 刘玉岭, 牛新环, 等. ULSI铝布线化学机械抛光研究[J]. 微电子学, 2012, 42 (4): 576-579, 583.

[6]PIDAPARTI R M, PATEL R K. Investigation of a single pit/defect evolution during the corrosion process [J]. Corrosion Science. 2010, 52 (9): 3150-3153.

[ 编辑:韦凤仙 ]

Chemical mechanical polishing process of aluminum grid

FENG Cui-yue, ZHANG Wen-qian, LIU Yu-ling*

The influence of composition of polishing solution and mechanical polishing process parameters, including polishing pressure, rotation speed, polishing solution flow rate, and polishing time, on aluminum removal rate during aluminum grid chemical mechanical polishing was studied. The composition of polishing solution was determined as follows: H2O2as oxidant 1.0vol%, chelating agent FA/O II 0.4%, nonionic surfactant FA/O I 2.0%, nano-silica sol abrasive 12%, and pH 10. For rough polishing, the optimized process parameters are: polishing pressure 3.0 psi, rotation speed 50 r/min, polishing solution flow rate 250 mL/min, and polishing time 240 s. For fine polishing, the optimized process parameters are: polishing pressure 2.0 psi, rotation speed 45 r/min, polishing solution flow rate 150 mL/min, and polishing time 240 s. The aluminum removal rate is 330 nm/min during rough polishing and 210 nm/min during fine polishing. By combining the two polishing processes, the surface roughness of aluminum grid reaches 13.26 nm.

aluminum grid; chemical mechanical polishing; formulation; abrasive; removal rate; surface roughness

TG175.3

A

1004 - 227X (2015) 21 - 1232 - 06

2015-08-14

2015-09-30

国家中长期科技发展规划02科技重大专项资助项目(2009ZX02308);河北省教育厅基金(QN2014208)。

冯翠月(1991-),女,河北衡水人,在读硕士研究生,主要研究方向为微电子技术与材料。

刘玉岭,教授,博导,(E-mail) fengcuiyuehebut@163.com。