新型铝合金三价铬复合转化膜工艺研究

刘超,彭进平,*,陈世荣,谢金平,范小玲

(1.广东工业大学轻工化工学院,广东 广州 510006;2.广东致卓精密金属科技有限公司,广东 佛山 528247)

新型铝合金三价铬复合转化膜工艺研究

刘超1,彭进平1,*,陈世荣1,谢金平2,范小玲2

(1.广东工业大学轻工化工学院,广东 广州 510006;2.广东致卓精密金属科技有限公司,广东 佛山 528247)

为克服非六价铬铝合金转化膜耐蚀性能不佳的问题,以Cr(NO3)3·9H2O、Na2MoO4·2H2O、NaH2PO4·2H2O为主要成膜物质,采用单因素法对转化液组分及转化条件进行优化,在5052铝合金表面制备三价铬复合转化膜。利用扫描电镜、能谱仪分析了复合膜的形貌及成分,并通过硫酸铜点滴试验、中性盐雾试验和动电位极化曲线测量研究其耐蚀性能。结果显示:以 15 g/L Cr(NO3)3·9H2O、10 g/L Na2MoO4·2H2O、10 g/L NaH2PO4·2H2O、0.15 g/L NH4HF2组成转化液,在pH为3.3、温度为40 °C的条件下反应10 min,所得复合膜的耐蚀性较佳。该复合膜由Cr、Mo、P、O、Al、Mg等元素组成,在3.5% NaCl溶液中的腐蚀电位较基体正移了196 mV,腐蚀电流密度远小于基体。经此钝化液处理的样品在中性盐雾试验168 h后才发生点蚀。

铝合金;三价铬;复合转化膜;钼酸钠;磷酸二氢钠;耐蚀性能

First-author’s address:School of Chemistry and Chemical Engineering, Guangdong University of Technology, Guangzhou 510006, China

铝及其合金作为一种具有优良综合性能的有色金属材料,广泛应用于航天航空、建筑、汽车、机械设备等行业[1]。但铝合金的标准电极电位较低,在潮湿环境(特别是在含氯的潮湿环境)中极易造成微电池腐蚀[2-3]。铝合金表面电化学处理和化学处理可有效防止铝合金工件在使用前被腐蚀,但铝合金表面电化学处理存在设备复杂、成本高的缺点,化学处理则因成本低、效率高而在近年来被广泛应用[4]。

铬酸盐氧化处理作为化学处理方法的一种,可显著提高铝及其合金表面的抗蚀能力,铬酸盐转化膜也通常被认为是在外表涂层被破坏时仍能为金属基体提供较好保护作用的膜层,即具有“自愈”性能,这是其他化学转化膜技术所无法达到的[5-6]。然而,由于铬酸盐毒性高、对环境污染严重,RoHS指令规定自2006年7月1日起,投放欧盟市场的电子等产品不得含有包括六价铬在内的 6种有毒有害物质。现在国内环保呼声日益高涨,我国也于2007年3月1日起执行RoHS指令。铬酸盐处理技术被明令禁止后,寻找一种可以代替铬酸盐的表面处理方法迫在眉睫,同时也引发了许多国内外学者的关注。

近年来,钛、锆、稀土盐、磷酸盐等无铬低毒转化膜得到广泛的研究,它们都具有取代铬酸盐的潜力,其中磷酸盐膜已能应用于涂装行业[4],但耐腐蚀效果不理想限制了它们的应用[7]。三价铬转化膜具有毒性低、成膜工艺简单和耐蚀性好等优点,从工业应用角度看,三价铬体系可全面替代六价铬钝化工艺[8]。钼与铬是同族元素,在开发铬酸盐的替代工艺时,钼元素受到人们的关注[9]。钼酸盐作为一种低毒低污染物质,与铬酸盐有某些相似,钼酸盐转化膜已被应用到锌材、钢材、镁合金表面,能显著提高基材的耐蚀性能[10]。此外,钼酸盐能有效防止铝合金发生点蚀,但单一的钼酸盐转化膜耐蚀性不高,须与其他无机物复配使用。

钼酸盐虽然对金属具有缓蚀作用,然而将其加入到三价铬转化膜镀液中用于铝合金钝化还未见报道。为了进一步提高三价铬转化膜的耐腐蚀性能,本文以三价铬盐、钼酸盐、磷酸盐为主要成膜物质,在铝合金表面生成一种新型的复合转化膜,并在此基础上进一步优化了三价铬转化液配方及转化工艺条件。

1 实验

5052铝合金试样,化学成分为:(Si+Fe)≤0.45%,Cu≤0.40%,Mn≤0.10%,Mg 2.0% ~ 2.8%,Cr 0.15% ~ 0.35%,Zn≤0.10%,Al余量。

1. 1 基材前处理

脱脂(HN-526碱性清洗剂20 ~ 40 g/L,40 ~ 60 °C,2 ~ 6 min)→水洗→碱蚀(HN-120 30 ~ 40 g/L,室温,15 ~60 s)→水洗→酸洗(HN-330 250 mL/L,68%硝酸250 mL/L,85%磷酸500 mL/L,20 ~ 40 °C,30 s ~ 2 min)→水洗。其中HN系列前处理剂均来自于广东高力集团。

1. 2 转化膜的制备

1. 2. 1 三价铬复合转化膜的制备

钝化液组成和工艺条件:Cr(NO3)3·9H2O 0 ~ 30 g/L,Na2MoO4·2H2O 0 ~ 15 g/L,NaH2PO4·2H2O 0 ~ 25 g/L,NH4HF20.05 ~ 0.60 g/L,pH 2.0 ~ 3.7(用H3PO4或20% NaOH溶液调节),温度25 ~ 50 °C,时间3 ~ 20 min。

通过单因素试验优化转化液组成和工艺条件。

1. 2. 2 六价铬化学转化膜的制备

将预处理过的铝合金试样浸泡在含25 g/L CrO3、50 mL/L磷酸和3 g/L NH4HF2的钝化液(常温)中5 min,取出后水洗,冷风吹干。

所有试样均在常温下室内放置老化24 h后再进行性能测试。

1. 3 复合膜的性能测试

1. 3. 1 外观

目视成膜情况,如外观颜色,膜的连续性及均匀性。

1. 3. 2 硫酸铜点滴试验

采用硫酸铜点滴试验法进行转化膜耐蚀性检测。腐蚀液的配方为6.2 g CuSO4·5H2O + 2 mL浓盐酸 + 150 mL去离子水。分别用滴定管滴加在处理后的试样表面,液滴覆盖处会因 Cu2+穿透铝合金转化膜层与基体接触并发生氧化还原反应而变成红色。记录滴定试样表面由蓝变红的时间[11],每个试样取3处滴加,取其平均时间。变色时间越长,说明转化膜耐蚀性能越好。

1. 3. 3 盐雾试验

盐雾试验采用弘达仪器公司的HF-JS8052B型盐雾箱,参照GB/T 10125-1997《人造气氛腐蚀试验 盐雾试验》进行,试验溶液为5% NaCl溶液,pH为6.5 ~ 7.2,试样表面与垂直方向成30°,箱内温度保持在(35 ± 2) °C范围内,压力桶的温度保持在(47 ± 1) °C范围内,采用连续喷雾方式,所需试验的样板边缘用热熔胶进行封闭。

1. 3. 4 电化学测试

电化学性能测试在上海辰华CHI760D型电化学工作站上进行,采用三电极体系,工作电极为钝化处理后的试样,裸露面积为1 cm2,铂电极为辅助电极,饱和甘汞电极(SCE)为参比电极。试验介质为3.5% NaCl溶液,扫描范围为-1.2 ~ -0.2 V,扫描速率为10 mV/s。

1. 3. 5 转化膜形貌及成分分析

转化膜形貌采用日本电子JSM-6510型扫描电镜(SEM)观察,元素组成采用英国牛津X-ACT型能谱仪(EDS)分析。

2 结果与讨论

2. 1 钝化液组分优化

2. 1. 1 NH4HF2

在Cr(NO3)3·9H2O 15 g/L、NaH2PO4·2H2O 10 g/L、Na2MoO4·2H2O 10 g/L,温度40 °C,pH为3.3,反应10 min的条件下,NH4HF2质量浓度对复合转化膜耐蚀性能的影响见图1。由图1可知:NH4HF2质量浓度对转化膜耐蚀性有较大的影响,随着 NH4HF2质量浓度的增大,复合膜的耐蚀性先增强后减弱;当 NH4HF2质量浓度达到0.15 g/L时,复合转化膜的耐蚀性能最好,硫酸铜点滴试验可达到100 s左右。NH4HF2产生的F-具有刻蚀作用,可使铝合金表面发生溶解[12]。当NH4HF2质量浓度小于0.15 g/L时,F-不足以刻蚀铝合金表面,转化膜成膜速率慢,膜层薄,耐蚀性能不理想;NH4HF2质量浓度高于0.15 g/L时,铝合金基体溶解速度大于成膜速度,影响复合转化膜的形成,这与实验过程中NH4HF2质量浓度较高时铝合金表面产生许多气泡的现象相一致。

2. 1. 2 Cr(NO3)3·9H2O

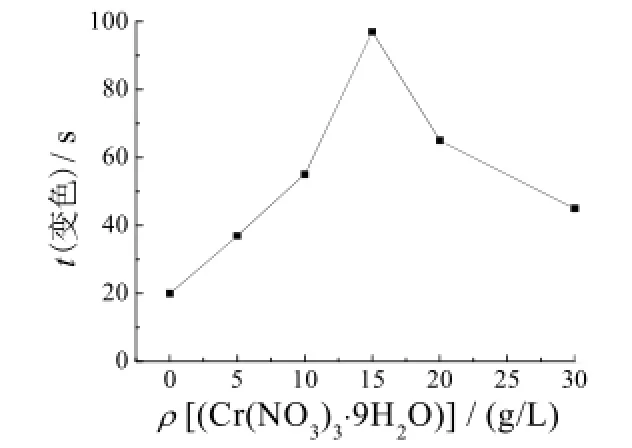

在2.1.1的工艺条件下,固定NH4HF2质量浓度为0.15 g/L,Cr(NO3)3·9H2O质量浓度对转化膜耐蚀性的影响见图2。由图2可以看出,Cr(NO3)3·9H2O质量浓度达到15 g/L时,转化膜耐蚀性能最好,耐硫酸铜点滴试验可达到100 s左右。开始时,随着钝化液Cr(NO3)3·9H2O质量浓度的升高,生成的复合转化膜的耐腐蚀性能显著增强,但当Cr(NO3)3·9H2O质量浓度超过15 g/L以后,复合转化膜的耐腐蚀性能明显降低。由图2还可知,当钝化液中不含 Cr(NO3)3·9H2O时,转化膜的耐蚀性很低,加入 Cr(NO3)3·9H2O后膜层耐蚀性有较大提高,这说明Cr(NO3)3·9H2O是参与成膜的。当Cr(NO3)3·9H2O质量浓度太低时,反应较慢,生成的转化膜层较薄,膜层不能很好地覆盖基体表面,因而耐腐蚀性能较差;Cr(NO3)3·9H2O质量浓度太高时,反应过快,生成的膜层结构松散,因此耐腐蚀性能也较差。

图1 NH4HF2质量浓度对复合膜耐蚀性能的影响Figure 1 Influence of NH4HF2mass concentration on corrosion resistance of the composite conversion coating

图2 Cr(NO3)3·9H2O质量浓度对复合膜耐蚀性能的影响Figure 2 Influence of Cr(NO3)3·9HO mass concentration on corrosion resistance of the composite conversion coating

2. 1. 3 Na2MoO4·2H2O

在2.1.2的工艺条件下,固定Cr(NO3)3·9H2O质量浓度为15 g/L,Na2MoO4·2H2O质量浓度对复合转化膜的影响见图3。由图3可知,钝化液中不含Na2MoO4·2H2O时,转化膜耐硫酸铜点滴试验的时间不足10 s,说明基体表面基本无膜层形成或表面膜层较薄。这是因为 Na2MoO4·2H2O在酸性介质中具有氧化性,不含有Na2MoO4·2H2O的钝化液不足以引发铝合金的腐蚀反应,导致基体表面不能形成转化膜。随着 Na2MoO4·2H2O浓度的增大,复合转化膜的耐蚀性能增强;Na2MoO4·2H2O质量浓度为 10 g/L时,转化膜耐蚀性能最好。Na2MoO4·2H2O质量浓度低于10 g/L时,钝化液中钼的有效成膜物质较少,膜层中形成的钼氧化物就较少,成膜较薄且不均匀,耐蚀性能不佳;当Na2MoO4·2H2O质量浓度大于10 g/L时,钝化液氧化性增强,铝合金腐蚀反应加剧,成膜速率过快,导致膜层疏松,因而耐蚀性能也会下降。

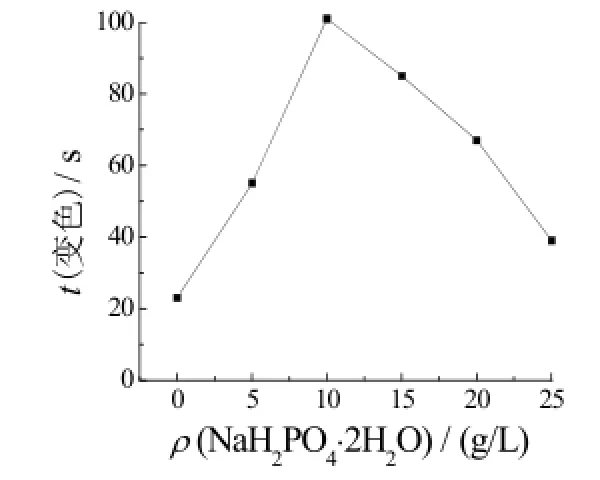

2. 1. 4 NaH2PO4·2H2O

在2.1.3的工艺条件下,固定Na2MoO4·2H2O质量浓度为10 g/L,NaH2PO4·2H2O质量浓度对复合转化膜耐蚀性能的影响见图4。由图4可知,钝化液中不含NaH2PO4·2H2O时,生成的转化膜耐蚀性能很低。这是因为经三价铬与钼酸盐钝化形成的转化膜表面由不同的颗粒构成,不同颗粒之间存在一些微小裂纹或空隙,所以转化膜耐蚀性能不高。加入NaH2PO4·2H2O后, H2PO-4可与金属铝溶解产生的Al3+反应形成沉淀,填补三价铬与钼酸盐所形成的转化膜表面颗粒之间的空隙,从而使转化膜的耐蚀性能提高。当NaH2PO4·2H2O质量浓度过低时,达不到形成沉淀的溶度积而不能形成沉淀;NaH2PO4·2H2O质量浓度过高时,钝化液中磷酸盐可与金属离子形成配合物,不利于形成沉淀。因此,NaH2PO4·2H2O质量浓度过高或过低都会导致转化膜耐蚀性能下降,其质量浓度为10 g/L时,转化膜耐蚀性能最好。

图3 Na2MoO4·2H2O质量浓度对复合膜耐蚀性能的影响Figure 3 Influence of Na2MoO4·2H2O mass concentration on corrosion resistance of the composite conversion coating

图4 NaH2PO4·2H2O质量浓度对复合膜耐蚀性能的影响Figure 4 Influence of NaH2PO4·2H2O mass concentration on corrosion resistance of the composite conversion coating

2. 2 转化条件的优化

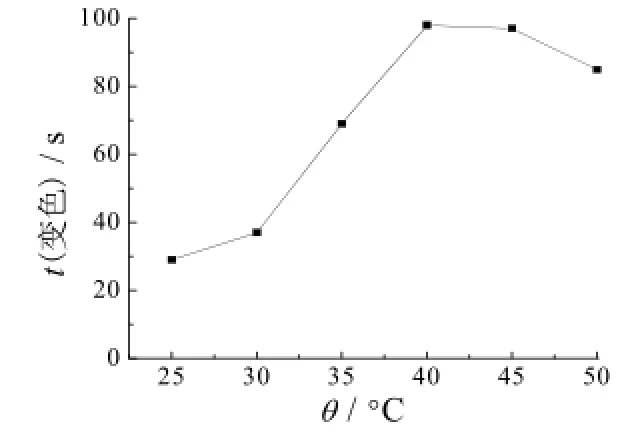

2. 2. 1 反应温度

在Cr(NO3)3·9H2O 15 g/L、Na2MoO4·2H2O 10 g/L、NaH2PO4·2H2O 10 g/L、NH4HF20.15 g/L,pH为3.3,钝化时间为10 min的工艺条件下,钝化液的pH对复合转化膜耐蚀性的影响见图5。由图5可知:反应温度为40 °C左右时,复合膜的耐蚀性能最好;反应温度过高或过低,复合转化膜的耐蚀性能均有所下降。这是因为温度既能影响转化膜的成膜速率,又能影响铝合金表面的溶解反应。但反应温度低于40 °C时,温度越低,成膜速率越慢,转化膜层越不完整且厚度越薄;当温度高于40 °C时,由于F-的刻蚀作用加剧,铝合金的溶解速率加快,导致成膜速率小于溶解速率,同时反应过程中产生的气体也会增多且吸附在金属表面,对膜的形成不利。

2. 2. 2 钝化液pH

反应温度为40 °C,其他条件同2.2.1时,pH对复合转化膜耐蚀性能的影响见图6。由图6可知:钝化液pH为3.3时,复合转化膜的耐蚀性能最佳。pH低于3.3越多,复合转化膜的耐蚀性能越差,这是因为pH降低,转化液对铝合金基体的刻蚀强度增加,铝合金表面的溶解作用增强,不利于转化膜的形成。pH大于3.3时,随着pH升高,转化液对铝合金基体的溶解速率下降,转化反应不完全或难以进行。这些都会导致复合膜的耐蚀性能降低。

图5 温度对复合膜耐蚀性能的影响Figure 5 Influence of temperature on corrosion resistance of the composite conversion coating

图6 pH对复合膜耐蚀性能的影响Figure 6 Influence of pH on corrosion resistance of the composite conversion coating

2. 2. 3 钝化时间

在2.2.2的优选条件下,钝化时间对复合转化膜耐蚀性能的影响见图7。由图7可知:当钝化时间为10 min时,复合转化膜的耐蚀性能最好;钝化时间过长或过短,复合转化膜的耐蚀性能均不佳。转化膜的形成需要一定的时间,随着钝化时间的延长,转化膜的生成速率和溶解速率相等,反应体系处在一个动态平衡状态,处理时间过短时,转化膜形成不完全,其耐蚀性能就差;但若钝化时间过长,则转化膜会交替生长和溶解,反应生成的氢气必须有逸出通道,因而新生的转化膜疏松、孔隙率较大,导致转化膜耐蚀性能亦差。

2. 3 复合转化膜的性能

铝合金在优化后的工艺条件下钝化成膜,随后测其各项性能。

2. 3. 1 外观

铝合金钝化处理后表面膜层为蓝灰色,较均匀,有光泽,见图8。

图7 钝化时间对复合膜耐蚀性能的影响Figure 7 Influence of passivation time on corrosion resistance of the composite conversion coating

图8 铝合金基板(左)及其钝化处理后(右)的外观Figure 8 Appearance of aluminum alloy before (left) and after (right) conversion treatment编者注:图8原为彩色,请见C1页。

2. 3. 2 微观形貌、结构及成分

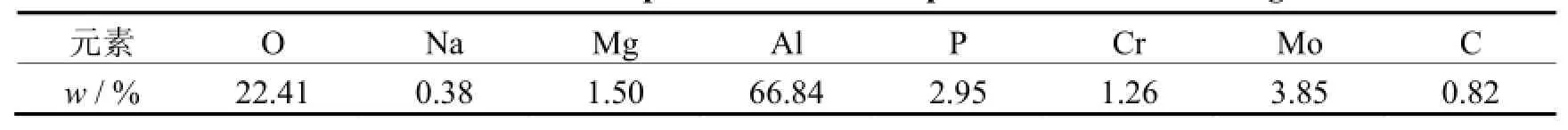

图9为复合膜的SEM形貌和EDS谱,表1为EDS分析结果。由图9可知,铝合金表面形成的转化膜为致密的无定形结构。表1显示,转化膜由O、Mg、Al、Mo、P、Cr等元素组成。

图9 工艺优化后所得复合膜的表面SEM照片及EDS谱图Figure 9 Surface SEM image and EDS spectrum of the composite conversion coating obtained by optimized process on aluminum alloy

表1 复合转化膜的元素成分Table 1 Elemental compositions of the composite conversion coating

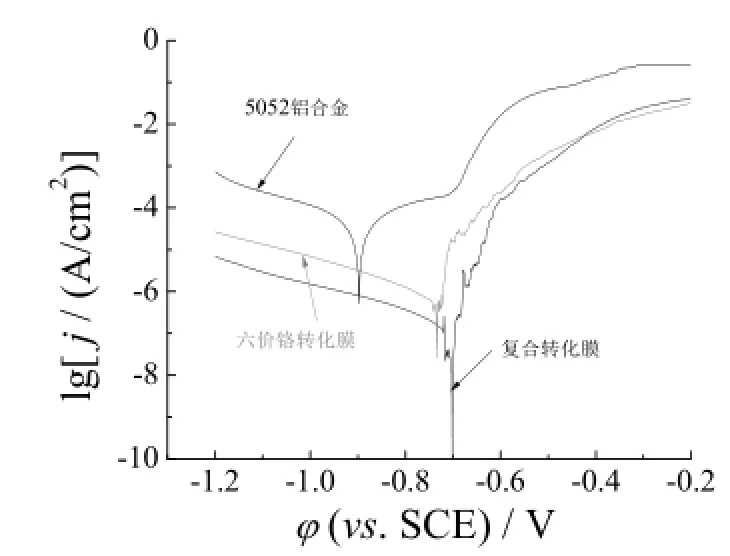

2. 3. 3 极化曲线

图10是铝合金转化处理前后在3.5% NaCl溶液中的极化曲线,表2为相对应的拟合结果。由图10和表2可知:成膜后的铝合金试样的腐蚀电流密度jcorr均远小于铝合金基体的腐蚀电流密度;极化电阻Rp亦远大于未成膜试样,而且腐蚀电位更正。以上说明成膜后,铝合金的耐蚀性提高,生成的转化膜使铝合金基体表面电子转移困难,抑制了阳极溶解过程(即腐蚀)。

2. 3. 4 中性盐雾腐蚀试验

未经钝化处理的铝合金盐雾腐蚀2 h就发生大面积腐蚀,经过钝化处理的铝合金试样在盐雾腐蚀120 h后表面无腐蚀现象发生,168 h后出现点蚀,可见钝化处理能显著提高铝合金的耐蚀性能。但由表3可知,基于三价铬钝化的复合转化膜与六价铬转化膜相比,其耐蚀性还有所不足。

图10 5052铝合金及其经复合转化处理或六价铬钝化后在3.5% NaCl溶液中的极化曲线Figure 10 Polarization curves for 5052 Al alloy and the composite conversion coating or hexavalent chromium passivation coating on it

表2 极化曲线电化学参数Table 2 Electrochemical parameters obtained from the polarization curves

表3 复合转化膜和六价铬钝化膜的耐蚀性比较Table 3 Comparison between corrosion resistance of composite conversion coating and hexavalent chromium passivation coating

3 结论

(1) 铝合金表面三价铬复合转化经优化后的条件为:Cr(NO3)3·9H2O 15 g/L,Na2MoO4·2H2O 10 g/L,NaH2PO4·2H2O 10 g/L,NH4HF20.15 g/L,pH为3.3,温度40 °C,反应时间10 min。

(2) 在优化后的条件下形成的复合转化膜的表面由Cr、Mo、P、O、Al、Mg等元素组成,膜层均匀、致密,呈蓝灰色。

(3) 复合转化膜的耐腐蚀性能与六价铬转化膜相比还有所不足,使复合转化膜的耐蚀性能优于铬酸盐转化膜是今后努力的方向。

(4) 复合转化膜能显著提高铝合金的耐蚀性能,但是还需要对转化液作进一步分析,如考察转化液的稳定性。在提高铝合金耐蚀性能的基础上缩短钝化时间,也是下一步工作需要考虑的问题。

[1]张圣麟. 铝合金表面处理技术[M]. 北京: 化学工业出版社, 2009: 1-5.

[2]蒋洪, 余会成, 韦贻春, 等. 6063 铝合金苯胺封闭膜的制备及其电化学性能研究[J]. 涂料工业, 2014, 44 (1): 1-5.

[3]YASAKAU K A, TEDIM J, MONTEMOR M F, et al. Mechanisms of localized corrosion inhibition of AA2024 by cerium molybdate nanowires [J]. The Journal of Physical Chemistry C, 2013, 117 (11): 5811-5823.

[4]王昕, 李思昊, 任广军. 铝合金磷化膜性能的研究[J]. 电镀与精饰, 2012, 34 (1): 36-38.

[5]王昊, 安成强, 郝建军, 等. 铝及铝合金无铬钝化的研究进展[J]. 电镀与环保, 2014, 34 (1): 1-3.

[6]郭瑞光, 杨杰, 康娟. 铝合金表面钛酸盐化学转化膜研究[J]. 电镀与涂饰, 2006, 25 (1): 46-48.

[7]CHEN W K, BAI C Y, LIU C M, et al. The effect of chromic sulfate concentration and immersion time on the structures and anticorrosive performance of the Cr(III) conversion coatings on aluminum alloys [J]. Applied Surface Science, 2010, 256 (16): 4924-4929.

[8]黄旋. 铝合金环保型钝化技术及其与涂层的配套性研究[D]. 北京: 机械科学研究总院, 2012: 1-12.

[9]凡婷. 6063铝合金表面Ce-Mn/Mo复合转化膜制备工艺及性能研究[D]. 广州: 华南理工大学, 2012: 22.

[10] LIANG C S, LV Z F, ZHU Y L, et al. Protection of aluminium foil AA8021 by molybdate-based conversion coatings [J]. Applied Surface Science, 2014, 288: 497-502.

[11] 谭星. 2024-T3铝合金三价铬转化膜的制备及自修复行为的研究[D]. 长沙: 中南大学, 2013: 18.

[12] 王娇, 郭瑞光. 2024铝合金表面钒锆复合转化膜的制备及其性能[J]. 材料保护, 2014, 47 (3): 1-4.

[ 编辑: 温靖邦 ]

Study on a novel process of trivalent chromium-based composite conversion coating for aluminum alloy

LIU Chao, PENG Jin-ping*, CHEN Shi-rong, XIE Jin-ping, FAN Xiao-ling

A conversion bath mainly composed of chromium(III) nitrate, sodium molybdate, and sodium dihydrogen phosphate was developed based on single-factor experiment for optimization of bath composition and operation conditions, and then used to prepare a trivalent chromium-based composite conversion coating on the surface of 5052 aluminum alloy to overcome the poor corrosion resistance problem of non-hexavalent chromium conversion coating. The morphology and elemental composition of as-prepared composite conversion coating were analyzed by scanning electron microscopy and energy- dispersive spectroscopy, respectively. The corrosion resistance of the composite conversion coating was evaluated by cupric sulfate dropping corrosion test, neutral salt spray test, and potentiodynamic polarization curve measurement. The results indicated that the composite conversion coating obtained by treating from a bath comprising Cr(NO3)3·9H2O 15 g/L, Na2MoO4·2H2O 10 g/L, NaH2PO4·2H2O 10 g/L, and NH4HF20.15 g/L at temperature 40 °C and pH 3.3 for 10 min consists of Cr, Mo, P, O, Al, and Mg and shows optimal corrosion resistance. The corrosion potential of the composite conversion coating was positively shifted by 196 mV and its corrosion current density was much lower as compared with that of the aluminum alloy substrate. No pitting corrosion occurs on the surface of the sample with composite conversion coating in a 168-hour neutral salt spray test.

aluminum alloy; trivalent chromium; composite conversion coating; sodium molybdate; sodium dihydrogen phosphate; corrosion resistance

TQ153.6

A

1004 - 227X (2015) 21 - 1226 - 06

2015-06-30

2015-09-24

刘超(1991-),男,山东菏泽人,在读硕士研究生,主要研究方向为金属表面处理。

彭进平,副教授,(E-mail) Jppeng@gdut.edu.cn。