柠檬酸钠对管电极电解加工气膜冷却孔的影响

臧传武,李志永*,路文文,赵成龙,王钦强

(山东理工大学机械工程学院,山东 淄博 255049)

【研究报告】

柠檬酸钠对管电极电解加工气膜冷却孔的影响

臧传武,李志永*,路文文,赵成龙,王钦强

(山东理工大学机械工程学院,山东 淄博 255049)

以航空发动机涡轮叶片常用材料 Inconel718镍基高温合金为基材进行电解加工,得到气膜冷却孔。通过几组对比实验,分析了电解液中柠檬酸钠质量分数和NaNO3质量分数对电解加工过程稳定性、表面质量和加工精度的影响,得到电解加工的最优工艺条件为:NaNO3质量分数8%,柠檬酸钠质量分数2%,电解液流量10 mL/min,电极进给速率8 μm/s,加工电压8 V。在该工艺条件下,加工过程稳定,冷却孔附近表面质量较好,加工精度较高。

镍基高温合金;冷却孔;电解加工;管电极;柠檬酸钠;添加剂

First-author’s address:School of Mechanical Engineering, Shandong University of Technology, Zibo 255049, China

管电极电解打孔是一种以中空金属管作为工具阴极,对工件阳极进行电化学蚀除的孔加工工艺,其主要应用在航空制造领域。现代航空发动机高温部件(如涡轮叶片、燃烧室等)都广泛采用了气膜冷却技术,通过在高温部件上开冷却孔,将冷却介质射入高温燃气,在主流压力和摩擦力作用下,冷却介质射流覆盖于高温部件表面,形成冷气膜,将高温燃气和壁面隔开[1]。这些高温部件多采用高强度钢、钛合金、镍基合金等高强度高硬度材料,而且这些气膜冷却孔的直径一般在0.25 ~ 1.25 mm之间,空间角度复杂,用传统的机械方法已无法进行加工[2]。因此,在高强度高硬度航空发动机材料上,如何高效率、高质量地加工冷却孔已成为目前航空制造业必须解决的问题之一[3-4]。使用电火花、激光加工法存在热效应问题,而采用管电极电解打孔方法可以忽略工件硬度,又没有工具损耗,加工后不存在热再铸层、热影响区及残余应力,且通过一次性群孔加工成型,可在保证加工质量的基础上,显著降低制造成本,提高电解加工效率[5],故该方法非常适用于加工对热再铸层和微裂纹非常敏感的发动机高温部件。但目前管电极电解加工尚存在一些问题限制了它的发展与应用。加工过程稳定性较差(如短路、火花放电等)就是其中之一,主要原因是加工间隙过小,电解液不易完全带走加工间隙内的电解产物,使加工状态不稳定,容易发生短路现象,甚至引起电极烧伤[6]。管电极电解加工所使用的管电极通常采取外部绝缘的方式来降低侧面杂散腐蚀[7],但侧面间隙过小又不利于电解产物的排出,易导致短路,加工过程稳定性差,影响加工精度。提高加工过程稳定性,一直是电解加工研究人员致力于解决的重要问题[8]。

柠檬酸钠(Na3C6H5O7)具有很好的金属离子配位性能,并且具有生物降解性,安全无毒,已在电镀行业中得到广泛应用。若作为电解加工中电解液的添加剂理应能较好地解决固态电解产物造成短路并影响加工质量和稳定性的问题,但目前在国内尚未得到实践。本文从加工电压和电解液NaNO3质量分数两个方面,通过对短路次数、加工间隙和表面质量的分析,研究了电解液中添加柠檬酸钠对管电极孔加工质量和稳定性的影响。最后在此基础上,通过对比实验得到优化的工艺参数,使加工稳定性得到提高。

1 实验

1. 1 材料和加工机床

对1.5 mm厚的Inconel718镍基高温合金薄板进行气膜冷却孔加工对比实验,加工时实验材料与水平面呈45°放置。Inconel718镍基高温合金是航空发动机涡轮叶片最常用的材料之一,合金中镍含量为50% ~ 55%,其余主要元素有Cr、Nb、Ni、Mo等,该合金在高温下的屈服强度高、塑性好,同时具有良好的成型性能和耐腐蚀、耐氧化性能。

采用自主设计的管电极微细电解加工数控机床,该机床控制系统基于数据采集技术,采用DM2410B运动控制卡及配套的 ACC2410-V1.0接线端子盒控制伺服驱动器,从而对进给系统进行控制,能够实现四轴联动和多种轨迹控制要求。通过程序设计,能够在计算机上实现对机床单轴及多轴的速度控制、位置控制、直线插补和位置插补等操作,并对进给速度、加工时间和位移量进行实时曲线显示。进给系统能够实现最低1 μm/s的低速运动。电解加工冷却孔时,该机床能够满足对速度、精度及稳定性的要求。

1. 2 电极管与加工参数

图1所示为电解加工示意图。采用直径0.8 mm的黄铜管电极,电极侧面采用聚四氟乙烯进行绝缘处理,绝缘层单边厚度50 μm,浸入电解液的端面预留0.2 mm长不做绝缘处理,采用电解液正流式加工,具体加工参数为:电解液流量10 mL/min,压强0.35 MPa,电极进给速率8 μm/s,电压6 ~ 12 V。

图1 管电极电解加工示意图Figure 1 Schematic diagram of electrolytic machining by tube electrode

在电解加工中,加工间隙是核心的工艺要素,其包括端面间隙和侧面间隙。端面间隙Δb是指加工稳定时管电极加工端面与工件之间的距离。单边侧面间隙Δs是指加工稳定时管电极侧壁与冷却孔内壁之间的距离,是决定加工精度的主要因素,直接影响加工效率和表面质量,也是设计工具阴极和选择加工参数的主要依据[9]。Δs在加工过程中不易测量,因此一般在电解加工后进行测算。

采用NaNO3电解液,以柠檬酸钠为添加剂,通过改变NaNO3和柠檬酸钠的质量分数设计了16组电解加工对比实验。

1. 3 表征方法

实验采用人工记录为主、电流监测系统监测电流跳变次数为辅的方法,统计加工过程中的短路次数。采用德国蔡司Axio Lab.A1金相显微镜观察冷却孔的表面质量并检测其直径,计算单边侧面间隙,计算公式如下:

式中,D为电解加工所得冷却孔直径(μm),d为管电极直径(实验所用管电极直径为900 μm)。在电解加工工艺的小孔精加工技术要求中,一般要求该加工间隙在20 ~ 200 μm范围内[9]。

2 结果与讨论

2. 1 柠檬酸钠对管电极电解加工冷却孔加工稳定性的影响

在不同电压下,采用不同体系电解液进行电解加工冷却孔过程中的短路次数见表1。从表1可知,电解液中添加柠檬酸钠后,短路次数明显降低,加工过程稳定。

表1 采用不同电解液时电解加工过程中的短路次数Table 1 Number of short circuit during machining process in different electrolytes

根据镍基高温合金Inconel718材料成分分析可知,其在加工过程中主要的固态电解产物为蓝绿色Ni(OH)2、白色Nb(OH)5和黑色Mo(OH)4。而管电极电解加工过程中的加工间隙较小,不利于固态电解产物的排出,因此导致短路现象的发生[8]。柠檬酸钠具有很好的金属离子配位性能,可与上述金属沉淀物发生配位反应而形成配合物,使其顺利排出电解加工区域,保证了加工过程的顺利进行。实验表明,电解液添加柠檬酸钠后,电解加工区域的固态电解产物均显著减少,短路次数明显降低,可以很好地解决电解加工区域固态电解产物不易排出而导致短路的问题,有效地提高了电解加工过程的稳定性[8-9]。

2. 2 柠檬酸钠对管电极电解加工冷却孔表面质量的影响

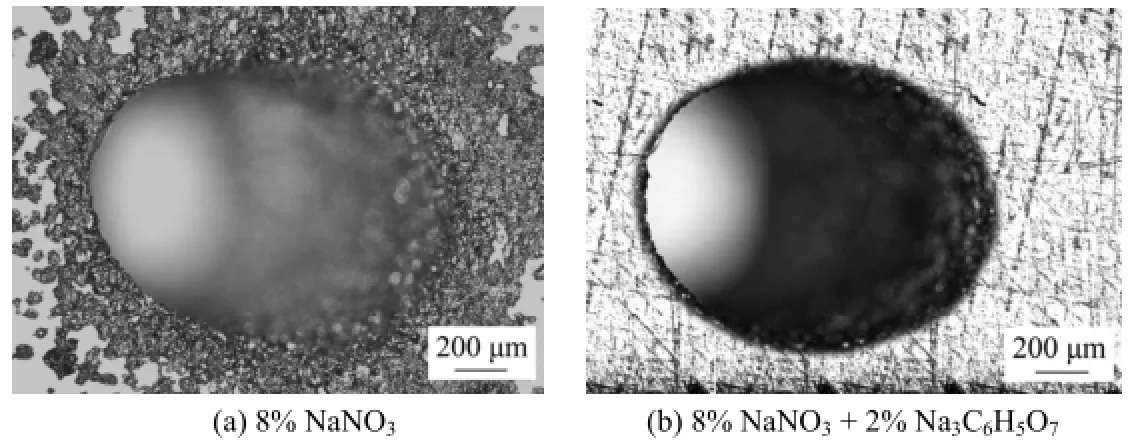

在8 V加工电压下,分别采用8% NaNO3溶液和8% NaNO3+ 2%柠檬酸钠溶液对工件进行电解加工,所得冷却孔的微观形貌如图2所示,加工后冷却孔附近表面质量如图3所示。

图2 不同电解液加工的冷却孔微观形貌(×50)Figure 2 Microscopic morphologies of cooling hole machined in different electrolytes (×50)

图3 不同电解液加工后,冷却孔周边表面的显微形貌(×100)Figure 3 Microscopic morphologies of surface around cooling hole machined in different electrolytes (×100)

从图2和图3可知,电解液中未加柠檬酸钠时,冷却孔的圆度较差,工件表面选择性腐蚀现象明显,表面质量较差;加入柠檬酸钠后,冷却孔圆度较好,孔周围工件材料表面选择性腐蚀现象显著降低,表面质量得到明显改善。

2. 3 柠檬酸钠对管电极电解加工冷却孔单边间隙的影响

在不同加工电压下,分别采用不同电解液对工件进行电解加工,采用金相显微镜检测所得冷却孔的直径,计算出冷却孔的单边侧面间隙Δs,结果如图4所示。

图4 不同条件下加工的单边间隙Figure 4 Unilateral spaces under different machining conditions

从图4可知,当加工电压越小、电解液NaNO3质量分数越低时,管电极电解加工冷却孔的单边侧面间隙越小,加工精度理应越高,但结合表 1可知,单边侧面间隙越小,发生短路的次数就越多,加工精度反而会受到影响。故不能单纯靠降低加工电压和电解液NaNO3含量来提高加工精度。综合图4和表1可知,在不同电压和电解液浓度条件下,电解液添加柠檬酸钠后,管电极电解加工冷却孔的单边侧面间隙均变小,加工过程稳定而不易短路,加工精度得到有效提高。

综上可知,在加工电压8 V、NaNO3质量分数8%、添加剂柠檬酸钠质量分数2%的条件下,电解加工冷却孔的单边侧面间隙为108 μm,满足加工要求。在该工艺参数下,单边侧面间隙较小,加工质量较高,且无短路现象发生,加工过程稳定。

3 结论

(1) 电解液添加柠檬酸钠后,电解加工区域的固态电解产物和加工过程的短路次数明显减少,所得冷却孔圆度较好,单边侧面间隙较小,工件表面腐蚀现象改善,说明柠檬酸钠可以有效提高电解加工的稳定性和加工精度。

(2) 电解加工冷却孔的最优工艺参数为:加工电压8 V,NaNO3质量分数8%,柠檬酸钠质量分数2%,电解液流量10 mL/min(正流式),电极进给速率8 μm/s,压强0.35 MPa。

[1]李广超, 柏树生, 吴冬, 等. 气膜孔形状对涡轮叶片气膜冷却影响的研究进展[J]. 热能动力工程, 2010, 25 (6): 581-585.

[2]刘军. 航空发动机气膜冷却孔的打孔工艺[J]. 航空发动机, 1995 (2): 31-36.

[3]李志永, 季画. 电解加工在微细制造技术中的应用研究[J]. 机械设计与制造, 2006 (6): 77-79.

[4]孙建军, 李志永, 臧传武. 航空发动机气膜冷却孔的电解加工[J]. 电镀与涂饰, 2015, 34 (11): 626-631.

[5]SKOCZYPIEC S. Research on ultrasonically assisted electrochemical machining process [J]. The International Journal of Advanced Manufacturing Technology, 2011, 52 (5/6/7/8): 565-574.

[6]史先传, 朱荻, 徐惠宇. 电解加工的间隙监测与控制[J]. 机械科学与技术, 2005, 24 (5): 536-539.

[7]CHRYSSOLOURIS G, WOLLOWITZ M, SUN N P. Electrochemical hole making [J]. CIRP Annals—Manufacturing Technology, 1984, 33 (1): 99-104.

[8]王维, 朱荻, 曲宁松, 等. 管电极电解加工工艺过程稳定性研究[J]. 机械工程学报, 2010, 46 (11): 179-184.

[9]王建业, 徐家文. 电解加工原理及应用[M]. 北京: 国防工业出版社, 2001: 48-64.

[ 编辑:周新莉 ]

Effect of sodium citrate on electrolytic machining of gas film cooling hole by tube electrode

ZANG Chuan-wu,LI Zhi-yong*, LU Wen-wen, ZHAO Cheng-long, WANG Qin-qiang

Film cooling holes were obtained by electrolytic machining using Inconel718 nickel-based superalloy commonly used for turbine blade of aero-engine as the substrate. The effects of mass fractions of sodium citrate and NaNO3in electrolyte on stability, surface quality, and precision of the machining process were analyzed through several groups of comparative experiments. The optimal process parameters of electrolytic machining were obtained as follows: NaNO38wt%, sodium citrate 2wt%, flow rate of electrolyte 10 mL/min, feed rate of electrode 8 μm/s, and machining voltage 8 V. The process features good stability, satisfactory surface quality, and good precision under the given conditions.

nickel-based superalloy; cooling hole; electrolytic machining; tube electrode; sodium citrate; additive

TQ151

A

1004 - 227X (2015) 21- 1201 - 04

2015-07-03

2015-09-14

山东省自然科学基金(ZR2014EEM038,ZR2014EL032)。

臧传武(1990-),男,山东潍坊人,在读硕士研究生,主要研究方向为先进制造技术与装备。

李志永,教授,(E-mail) lzy761012@sdut.edu.cn。