液压支架激光熔覆不锈钢合金涂层的实验研究

液压支架激光熔覆不锈钢合金涂层的实验研究

申卫国方艳董玲岑虎王春娴顾振杰

天津工业大学,天津,300387

摘要:采用激光熔覆技术在硅锰钢样件表面制备了不锈钢涂层,用SEM和能谱仪分析了基体与熔覆层界面以及熔覆层之间的微观组织及成分,开展了试样弯折和冲击强度测试实验。结果表明:在激光功率为6kW、扫描速度为8mm/s、光斑直径为5mm、搭接率30%的工艺条件下,基体与熔覆层界面以及熔覆层之间出现小亮带,形成冶金结合;熔覆方向垂直于观察面的覆层形貌呈蜂窝状,熔覆方向与观察面平行的覆层形貌呈竖直条状;在功率6kW、扫描速度16mm/s、光斑直径5mm、搭接率30%时,熔覆层与基体以及熔覆层之间会产生夹渣;熔覆层具有较好的韧性和冲击强度,熔覆后的试样的冲击强度提高了7.7%。

关键词:激光技术;激光熔覆;不锈钢涂层;显微组织

中图分类号:TG156.99

收稿日期:2014-08-18

基金项目:国家自然科学基金委员会与中国民用航空局联合资助项目(U1333121);天津市重大专项(13ZCZDGX01109);天津市应用基础及前沿技术研究计划资助项目(12JCQNJC02800)

作者简介:申卫国,男,1963年生。天津工业大学机械工程学院讲师。研究方向为激光制造应用及其过程检测。发表论文4篇。方艳,女,1980年生。天津工业大学机械工程学院讲师。董玲,女,1976年生。天津工业大学机械工程学院讲师。岑虎,男,1986年生。天津工业大学机械工程学院硕士研究生。王春娴,女,1966年生。天津工业大学机械工程学院讲师。顾振杰,男,1989年生。天津工业大学理学院实验员。

Experimental Study of Stainless Steel Alloy Coating Fabricated by Laser Cladding onto Hydraulic Support

Shen WeiguoFang YanDong LingCen HuWang ChunxianGu Zhenjie

Tianjin Polytechnic University,Tianjin,300387

Abstract:The stainless steel alloy coating was fabricated on the surface of silico-manganese steel specimen by laser cladding.The SEM and X-ray diffraction were used to analyze microstructure and composition of the clad layers.The bending and impact strength experiments were carried out on the clad specimen.The results show that the bright zone exits in the zone between clad layer and matrix or the zone between clad layers,which forms metallurgical bonding when the laser power is as 6kW,the scanning speed is as 8mm/s,the spot diameter is as 5mm and overlap rate is as 30%.The layer fabricated in the direction perpendicular to the observed surface shows honeycomb,and the layer fabricated in the direction parallel to the observed surface shows vertical bars.The slag inclusion forms in the zone between layers during laser cladding when the laser power is as 6kW,the scanning speed is as 16mm/s,the spot diameter is as 5mm and overlap rate is as 30%.The impact strength of the specimen increases by 7.7%, the clad layers have nice toughness and impact strength.

Key words:laser technology;laser cladding;stainless steel coating;microstructure

0引言

液压支架是煤矿综合机械化采煤工作面的关键且装配最多的设备,其投资占采掘设备总投资的70%左右[1-2]。传统液压支架的镀层在长期使用中容易出现腐蚀和剥落,造成支架失效,进而引发顶板事故,严重影响煤矿安全生产[3]。金属增材制造技术利用热源将粉末或丝材逐层堆积起来实现金属零件制造,已迅速成为快速成形领域内最有发展前途的先进制造技术之一[4-6]。激光熔覆作为金属增材制造基础技术,以其高能量密度激光束,将预置于基体的涂层或者通过送粉装置输送到基体的金属粉末迅速熔化,快速凝固后形成具有高强度、耐磨、耐蚀、耐热的熔覆层[7-13]。目前,国内外激光熔覆的主要研究难点是激光熔覆中熔池形貌与温度场变化规律[14-16]、熔覆工艺优化与改进[17-18]、熔覆零件的微观组织与性能[19-23]、梯度激光熔覆等[24-25]。激光熔覆过程较复杂,影响因素较多,给实际生产加工带来了较多困难。例如,多道搭接所产生的热积累效应和熔覆层间的热应力,容易造成熔覆层的裂纹敏感性显著增大[13,17],严重影响了熔覆层质量。目前,主要通过调整熔覆层成分、优化工艺参数、改进工艺方法等方法来控制熔覆中的裂纹和气孔等的出现[17-20]。本文以不锈钢粉末作为熔覆材料,在硅锰钢表面采用激光熔覆的方法,进行了激光熔覆制备不锈钢合金涂层的实验研究,并对熔覆后的试件进行了折弯和抗冲击强度实验。

1实验材料与方法

1.1实验材料

熔覆层材料选用316L不锈钢粉末,粒度为-140~+320目,其化学成分如表1所示。实验用基体材料为硅锰钢(27SiMn),在激光熔覆实验前进行除油和除锈等表面处理,以增强与熔覆层的结合力。

表1 实验合金粉末成分(质量分数) [26] %

1.2熔覆工艺及设备

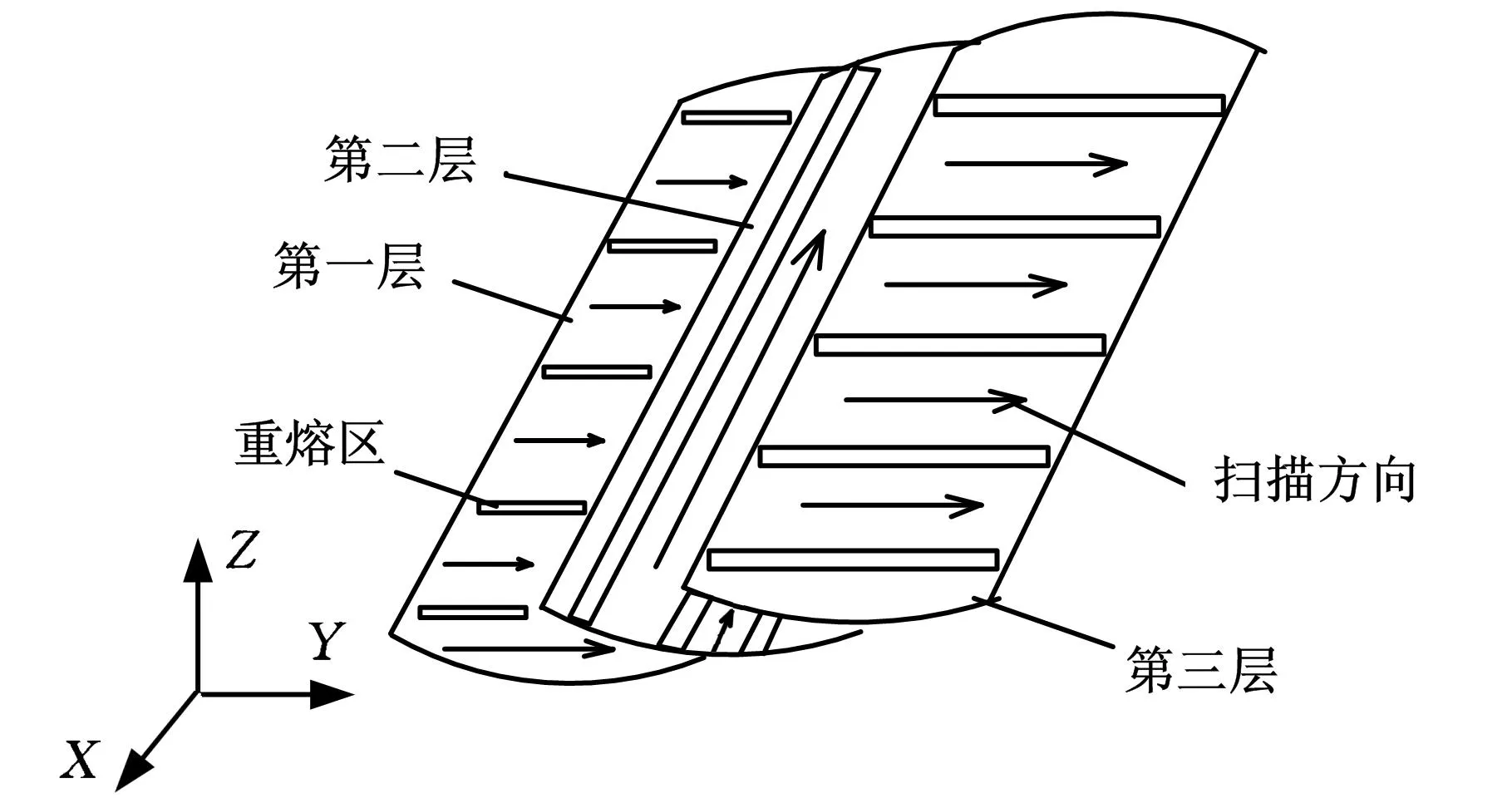

激光熔覆过程示意图见图1,其成形的过程如下:首先,由单道熔覆在基体表面沿Y轴方向依次搭接形成第一层熔覆层;接着由单道熔覆在第一层熔覆层表面沿X轴方向(垂直于上一层熔覆方向),依次搭接形成第二层熔覆层;最后由单道熔覆在第二层熔覆层表面沿Y轴方向(垂直于第二层熔覆方向),依次搭接形成第三层熔覆层。熔覆工艺参数如下:激光熔覆采用CO2激光器,激光功率为6kW,扫描速度为8mm/s,光斑直径为5mm,搭接率为30%。激光器采用的是武汉金石凯CO2激光器,其型号为HANSGS-TFL-10000 。

(a)原理图

(b)实验设备 图1 激光熔覆过程原理示意图及实验设备

1.3熔覆层组织及性能测试方法

采用线切割将激光熔覆试样的横向(平行于熔覆层最外层的激光束扫描方向)、纵向(垂直于熔覆层最外层的激光束扫描方向)截面切开后作为试块;将横向截面在预磨机上用砂纸逐级打磨至800号,采用型号为XQ-2B的镶嵌机对试块进行镶嵌制成镶嵌试样;将试样在预磨机上用砂纸逐级打磨至1000号,经抛光后,分别进行腐蚀剂(王水)腐蚀、水冲洗、酒精清洗、干燥处理,制成金相试样;选用S-4800冷场发射电子显微镜对基体材料和熔覆层之间的微观组织形貌进行检测分析,并对材料的成分进行能谱分析。为了测试熔覆层的强度,还对试件进行了折弯和冲击测试实验。

2实验结果与分析

2.1基体和熔覆层显微组织形貌

图2所示为激光功率6kW、扫描速率8mm/s、光斑直径5mm、搭接率30%的工艺条件下制得的熔覆样品的横截面在低倍扫描电镜下的显微组织形貌,可以看出,熔覆层与基体、熔覆层之间的界面出现了小亮带,亮带呈现一定的波动形貌,表明基体与熔覆层及熔覆层之间形成了良好的冶金结合。图2中,J表示基体,A、B、C分别表示第一层、第二层、第三层熔覆层。

(a)基体和熔覆层界面

(b)熔覆层之间的界面 图2 不同熔覆层界面的低倍SEM图

图3a所示为基体与第一层熔覆层高倍SEM图,可以看出:由于试样腐蚀采用的是王水,基体腐蚀较严重,而熔覆层腐蚀较轻微;熔覆层表面平整,只有轻微的气孔腐蚀,熔覆层和基体界面处较规整,形成了冶金结合。图3b为第二层和第三层熔覆层界面处高倍SEM图,可以看到:熔覆方向垂直于观察截面的第二熔覆层组织形貌呈现出蜂窝形貌,每一个窝是由激光单道熔覆形成的单独熔池,窝边缘的弧形结构为搭接重熔区域[18];熔覆方向平行于观察截面的第三熔覆层组织形貌为竖直方向的细条结构。

(a)基体和熔覆层界面

(b)熔覆层之间的界面 图3 不同熔覆层界面的高倍SEM图

2.2熔覆层缺陷分析

激光加工是一个快速加热和迅速冷却的过程,并伴随复杂的能量和动量传输,使得基体与熔覆层以及熔覆层之间在工艺不当时容易产生夹渣和气孔等缺陷[27]。图4所示为功率6kW、扫描速度16mm/s、搭接率30%时试样的组织形貌,图4a显示了基体和第一熔覆层间夹渣情况,熔渣在基体上表面,与基体间并无特殊表现形式,形成较为清晰的分界面。图4b对夹渣情况进行了放大显示,可看出,熔渣实际上是嵌入熔覆层中的,熔覆层由于对流作用,熔覆层金属与基体间形成了良好结合;熔渣被包裹于熔覆层中,熔渣呈现球形,说明熔渣在形成过程中,受到激光的辐照作用及熔池金属液体流动作用,使得其结构呈现球形,在金属对流的作用下,被熔覆层金属液体包裹,成为了熔覆层的裂纹来源。

图4c为第一和第二熔覆层间夹渣低倍SEM图,可以发现夹渣在第一和第二熔覆层界面的上表面,与第一层熔覆层界面接触较为平整,在夹渣的上表面由于激光辐照的影响而呈现较为光滑的弧形界面。图4d是对夹渣区域进行高清放大后的照片,可以看到:熔覆层与夹渣间还存在小的夹渣,此表面熔渣区域是激光制造中零件裂纹的来源,在热应力的作用下,此部分受力不均,导致产生零件裂纹。

(a)基体与熔覆层间夹渣

(b)基体与熔覆层间夹渣的高清组织形貌图

(c)熔覆层间夹渣

(d)熔覆层间夹渣区域高清组织形貌图 图4 工艺不当时熔覆层间夹渣的组织形貌图

2.3基体和熔覆层成分测试分析

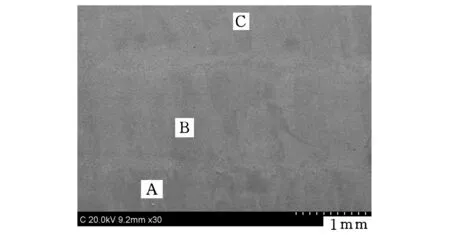

对基体组织成分进行EDS测试分析,结果(基体中各元素质量分数)如下:C为0.81%、Si为1.41%、Cr为1.11%、Mn为1.26%,Fe为95.41%。图5所示为基体显微组织,可以看出,基体表面较为平整,基体材料含量最多的是Fe(约占95.4%),其他主要成分包括C、Si、Cr、Mn等。

图5 基体显微组织

对熔覆层层间组织进行EDS分析,分析结果如表2所示。分析结果表明:第一层熔覆层主要含Fe、Cr、Ni、C、Mo、Si,在测试中还发现少量的Al,这是由于试块制备时采用三氧化二铝磨料所致。另外,对比不同层间EDS分析结果可以发现,不同激光熔覆层材料成分及含量基本保持一致,这表明:激光熔覆制造中,在各层采用相同金属粉末的情况下,各熔覆层和熔覆层间的界面处材料成分基本保持不变,激光熔覆具有较好的材料均匀性和稳定性。

表2 熔覆层的EDS分析结果(质量分数) %

2.4韧性和冲击强度测试实验

为了测试试样表层熔覆层的韧性,采用线切割将制得的激光熔覆样件切割成若干块试件,其尺寸为200mm×50mm×20mm,熔覆层厚度为3mm,对试件进行了180°弯折实验,实验结果如图6所示,可看出,试件的熔覆层没有产生剥落、开裂等现象,表明激光熔覆制得的涂层具有较好的韧性。

图6 180°弯折实验后的试样

对从激光熔覆样件上切割出的试件进行冲击强度测试实验,实验中发现基体的冲击强度为39J,熔覆层的冲击强度为42J,熔覆后的试样冲击强度提高了7.7%,实验后试样的图片见图7。

图7 冲击强度测试后的试样

3结论

(1)激光功率6kW、扫描速度8mm/s、光斑直径5mm、搭接率选30%工艺条件下进行熔覆制造时,基体和熔覆层形成良好的冶金结合;激光熔覆方向垂直于观察面的第二熔覆层的形貌呈蜂窝状,这是单道熔覆时单个熔池在熔覆后形成的;激光熔覆方向平行于观察面的第一、第二熔覆层形貌呈竖直条状。

(2)功率6kW、扫描速度16mm/s、光斑直径5mm、搭接率30%时,激光熔覆产生的夹渣位于基体和熔覆层界面靠近熔覆层处,或者熔覆层间界面靠近后一层处,夹渣上表面呈弧形或球形;夹渣与熔覆层间为非冶金结合,高清放大后显示两者存在缝隙;夹渣和前一层有时并不接触,在激光熔池内金属对流作用下,被包裹在熔覆层中。

(3)基体和熔覆层的成分测试分析结果表明,在激光熔覆中,采用相同金属粉末和工艺条件下,熔覆层材料的成分基本不发生变化,激光熔覆具有较好的材料均匀性和稳定性;对试样的180°弯折和冲击强度测试实验表明,熔覆层具有较好的韧性和冲击强度,熔覆后的试样的冲击强度提高了7.7%。

参考文献:

[1]王鹏,吴成峰,赵峰,等.液压支架制造成本影响因素分析及优化[J].煤矿机械,2013,34(5):111-112.

Wang Peng,Wu Chengfeng,Zhao Feng,et al.Analysis and Optimization on Hydraulic Support Manufacturing Cost[J].Coal Mine Machinery,2013,34(5):111-112.

[2]佘永明.液压支架使用中主要问题分析[J].煤矿机械,2013,34(7):217-219.

She Yongming.Anaysis of Main Problems of Hydraulic Support in Application[J].Coal Mine Machinery,2013,34(7):217-219.

[3]王志华.液压支架立柱的腐蚀机理及其防护[J].矿山机械,2011,39(9):16-18.

Wang Zhihua.Corrosion Mechanism and Protection Techniques of Columns of Hydraulic Supports[J].Mine Machinery,2011,39(9):16-18.

[4]李涤尘,贺健康,田小永,等.增材制造:实现宏微结构一体化制造[J].机械工程学报,2013,49(6):129-135.

Li Dichen,He Jiankang,Tian Xiaoyong,et al.Additive Manufacturing:Integrated Fabrication of Macro/Microstructures[J].Journal of Mechanical Engineering,2013,49(6):129-135.

[5]李琦,李萍,薛克敏,等.纯铝粉末烧结体锥形件高压扭转有限元模拟及实验[J].中国机械工程,2010,21(11):1370-1373,1385.

Li Qi,Li Ping,Xue Kemin,et al.Finite Element Method and Experiments on High-pressure Torsion of Cone-shaped Part Prepared by Pure Al Powder Sintered Material[J].China Mechanical Engineering,2010,21(11):1370-1373,1385.

[6]缪宏,左敦稳,张敏,等.飞机起落架高强度钢内螺纹冷挤压成形金属流动规律研究[J].中国机械工程,2010,21(14):1714-1718.

Miu Hong,Zuo Dunwen,Zhang Min,et al.Research on Metal Flow of Internal Thread of High Strength Steel during Cold Extrusion for Aircraft Landing Gear[J].China Mechanical Engineering,2010,21(14):1714-1718.

[7]宋建丽,李永堂,邓琦林,等.激光熔覆成形技术的研究进展[J].机械工程学报,2010,46(14):29-39.

Song Jianli,Li Yongtang,Deng Qinlin,et al.Research Progress of Laser Cladding forming Technology[J].Journal of Mechanical Engineering,2010,46(14):29-39.

[8]薄纪康.高压节流阀的冲蚀磨损机理及其激光熔覆再制造[J].中国机械工程,2015,26(2):255-259.

Bo Jikang.Erosion Wear Mechanism and Laser Cladding Remanufacturing of High-pressure Throttle Valves[J].China Mechanical Engineering,2015,26(2):255-259.

[9]王斌修,李成彪.激光熔覆技术研究现状及展望[J].机床与液压,2013,41(7):192-194.

Wang Binxiu,Li Chengbiao.Research Status and Prospects of Laser Cladding[J].Machine Tool & Hydraulics,2013,41(7):192-194.

[10]陈刚,黎向锋,左敦稳,等.基于有限元的激光熔覆凝固过程分析[J].中国机械工程,2012,23(4):468-473.

Chen Gang,Li Xiangfeng,Zuo Dunwen,et al.Solidification during Laser Cladding Process Based on Finite Element[J].China Mechanical Engineering,2012,23(4):468-473.

[11]王续跃,郭会茹,徐文骥,等.变送粉量法斜坡薄壁件的激光熔覆成形研究[J].中国机械工程,2011,22(6):701-705,714.

Wang Xuyue,Guo Huiru,Xu Wenji,et al.Laser Cladding Forming of Ramp thin Wall with Variable Powder Feed Rate[J].China Mechanical Engineering,201,22(6):701-705+714.

[12]张昌春,石岩.激光熔覆高厚度涂层技术研究现状及发展趋势[J].激光技术,2011,35(4):448-452.

Zhang Changchun,Shi Yan.Current Status and Development of High Thickness Coating by Laser Cladding Technology[J].Laser Technology,2011,35(4):448-452.

[13]吴培桂,张光钧.激光多层熔覆技术的研究现状及发展[J].上海工程技术大学学报,2009,23(4):374-378.

Wu Peigui,Zhang Guangjun.Status and Development of Multi-layer Laser Cladding Technology[J].Journal of Shanghai University of Engineering Science,2009,23(4):374-378.

[14]胡围围,马继宇,康进武,等.激光多层熔覆成形温度场数值模拟和工艺优化[J].热加工工艺,2009,38(7):136-139.

Hu Weiwei,Ma Jiyu,Kang Jinwu,et al.Numerical Simulation of Temperature Field and Process Optimization in Multi-layer Laser Cladding Forming[J].Hot Working Technology,2009,38(7):136-139.

[15] Jendrzejewski R,Sliwinski G,Krawczuk M,et al.Temperature and Stress during Laser Cladding of Double-layer Coatings[J].Surface & Coatings Technology,2006,201(6):3328-3334.

[16]陈静,张凤英,谭华,等.激光多层熔覆沉积预混合Ti-xAl-yV合金粉末在熔池中的熔化与偏析行为[J].中国激光,2010,37(8):2154-2159.

Chen Jing,Zhang Fengying,Tan Hua,et al.Alloying Mechanics in Moving Melt Pool during Laser Solid Forming from Blended Elemental Powders[J].Chinese Journal of Lasers,2010,37(8):2154-2159.

[17]王东生,田宗军,张少伍,等.激光多层熔覆纳米陶瓷层工艺参数优化[J].材料保护,2012,45(2):38-40.

Wang Dongsheng,Tian Zongjun,Zhang Shaowu,et al.Optimization of Processing Parameters for Preparing Laser Multi-cladding Nanostructured Ceramic Coating[J].Materials Protection,2012,45(2):38-40.

[18]Ocelik V,de Oliveira U,de Boer M,et al.Thick Co-based Coating on Cast Iron by Side Laser Cladding:Analysis of Processing Conditions and Coating Properties[J].Surface & Coatings Technology,2007,201(12):5875-5883.

[19]费群星,张雁,白凤民,等.激光多层熔覆FGH95高温合金的显微组织[J].金属热处理,2009,34(8):73-76.

Fei Qunxing,Zhang Yan,Bai Fengmin,et al.Microstructure of Multiple-layer Laser Clad FGH 95 Superalloy[J].Heat Treatment of Metals,2009,34(8):73-76.

[20]王东生,田宗军,段宗银,等.压片预置式激光多层熔覆厚纳米陶瓷涂层结合性能[J].中国激光,2012,39(2):0203003-1-0203003-6.

Wang Dongsheng,Tian Zongjun,Duan Zongyin,et al.Bonding Strength of Thick Nanostructured Ceramic Coating by Squash Presetting Type Laser Multi-layer Cladding[J].Chinese Journal of Lasers,2012,39(2):0203003-1-0203003-6.

[21]王东生,田宗军,王泾文,等.激光多层熔覆制备厚陶瓷涂层[J].焊接学报,2012,33(5):57-60.

Wang Dongsheng,Tian Zongjun,Wang Jingwen,et al.Experimental on Preparation of Thick Ceramic Coating by Laser Multi-layer Cladding[J].Transactions of the China Welding Institution,2012,33(5):57-60.

[22]Desale G R,Paul C P,Gandhi B K,et al.Erosion Wear Behavior of Laser Clad Surfaces of Low Carbon Austenitic Steel[J].Wear,2009,266(9/10):975-987.

[23]Masanta M J,Ganesh P,Kaul R H,et al.Development of A Hard Nano-structured Multi-component Ceramic Coating by Laser Cladding[J].Materials Science and Engineering A,2009,508(1/2):134-140.

[24]Sorn O L,Weisheit A E,Kelbassa I M,et al.Functionally Graded Multi-layers by Laser Cladding for Increased Wear and Corrosion Protection[J].Physics Procedia,2010,5(A):359-367.

[25]Montemor M F,Simoes A M,Carmezim M J,et al.Characterization of Rare-earth Conversion Film Formed on the AZ31 Magnesium Alloy and Its Relation with Corrosion Protection[J].Applied Surface Science,2007,253(16):6922-6931.

[26]王东生,田宗军,沈理达,等.激光熔覆技术研究现状及其发展[J].应用激光,2012,32(6):538-544.

Wang Dongsheng,Tian Zongjun,Shen Lida,et al.Research Status and Development of Laser Cladding Technology[J].Applied Laser,2012,32(6):38-544.

[27]李春香. 316L及420不锈钢粉末温压工艺研究[D]. 长沙: 中南大学, 2008.

(编辑苏卫国)