连续挤压Al1.1Mg0.3Cu合金的拉伸性能和加工硬化行为

张辉 罗松 蒋福林

摘要:为了提高Al1.1Mg0.3Cu合金线杆的拉伸性能,通过金相、透射电镜、扫描电镜显微组织观察和拉伸试验分别对连续挤压态及拉拔退火态合金的微观组织和拉伸性能进行了研究.结果表明:连续挤压成形工艺有助于进一步改善合金的拉伸性能,与传统拉拔后退火处理工艺相比,通过连续挤压工艺制备的合金组织晶粒细小而均匀,沉淀相和位错密度较少,致使合金的延伸率相对较高而加工硬化率相对较低;此外,相比传统工艺,由连续挤压工艺制备的合金拉伸试样断口形貌中韧窝更深、更细小.

关键词:铝合金;连续挤压成形;显微组织;力学性能;加工硬化

中图分类号:TG146.2 文献标识码:A

Abstract:In order to improve the drawability of Al1.1Mg0.3Cu alloy wire rod, the microstructures and mechanical properties of continuous extruded and conventional drawn and annealed alloys were investigated by observation of optical microscopy, transmission electron microscopy and scanning electron microscopy and tensile testing. The experimental results show that continuous extrusion forming produced a finer, more uniform structure, with fewer precipitates and lower dislocation density, than that resulting from conventional drawing followed by annealing processing. Increased tensile elongation, lowered work hardening rate, and enhanced drawability resulted from continuous extrusion processing. The fracture surface of the material prepared by continuous extrusion presented deeper and finer dimples, compared with that of the conventionally processed material.

Key words:aluminum alloy; continuous extrusion forming; microstructure; mechanical properties; work hardening

铝合金或铜包铝复合电线导线具有成本低、重量轻、强度和电导率高等特点,已经代替铜基合金广泛应用于电工领域[1-6].研究表明,合金的加工硬化率越高、延伸率越小,在室温拉拔过程中越容易发生断裂[7-8].

Conform连续挤压成形工艺已广泛应用于软铝合金杆材、管材、型材以及铜导线的连续生产中.该工艺具有如下特点:坯料无需加热、能耗低;生产周期短、生产率高、产品成品率高;生产工序简单、可连续生产长度不受限制的产品[9-11].原料被连续送入挤压轮的凹形槽和槽封块所构成的几乎密闭的挤压型腔内,在堵头处,坯料沿圆周方向的运动受阻,被迫进入挤压模腔,最后通过装在模腔内的模具挤成所需的产品.研究表明[10-12]:在Conform连续挤压成形过程中,材料发生塑性变形的区域内会产生一个强烈的内部剪切带(IISB).剧烈的剪切变形会产生大量的变形热,从而降低了塑性变形的不均匀性,提高了金属的塑性变形能力.

通过Conform连续挤压在改善AZ31镁合金的组织均匀性的同时还改变了镁合金基面结构,从而增强了该合金的塑性[12].Utsunomiya等人[13]利用连续剪切变形方式(conshearing)和Raab等人[14]利用ECAPConform工艺分别细化了铝合金,以提高铝合金性能.利用Conform工艺的特性(强烈的内部剪切变形和变形温度逐渐增加)来提高铝合金力学性能和提高产品成材率的相关研究文献较多[12].

在铜包铝镁合金细线实际工业生产过程中,导线在拉拔过程中经常产生裂纹、断裂等问题.分析发现可以通过添加过量的铜或者在拉拔前进行Conform连续挤压变形来提高AlMg合金芯导线的拉伸性能,从而提高产品的成品率[4],但机理还不够清楚.本文通过Conform连续挤压工艺制备Al1.1Mg0.3Cu合金线杆,并与传统拉拔后退火工艺制备的同种铝合金线杆的微观结构和拉伸性能进行比较分析,从而得到Conform连续挤压提高铜包铝镁合金拉伸性能的相关机理.

1实验方法

1.1化学成分

实验中,Al1.1Mg0.3Cu合金的化学成分(质量分数,%)为:wMg=1.1,wCu=0.3,wMn=0.008,wZn=0.05,wSi=0.06,wFe=0.15,wAl=余量.

1.2实验工艺

通过LJ300铝连续挤压机将直径为12 mm的Al1.1Mg0.3Cu合金杆材挤压成直径为8.7 mm的线材.挤压轮直径为300 mm,转速为16 r/min,挤出部分速率约为0.48 m/s,挤压模出口温度大约为430 ℃.挤出后,在离模具出口2 m处对线杆进行水冷.另外,通过拉拔机将直径为12 mm的Al1.1Mg0.3Cu合金杆材在室温下拉拔成直径为8.7 mm的线杆,拉拔速率为3.2 m/s.然后再将拉拔线材进行退火处理,退火温度为430 ℃,退火时间为4 h.

根据GB/T 228-2002《金属材料常温拉伸试验方法》将线杆制成标准拉伸试样,标距长度为25 mm,标距直径为5 mm.在WDW100机上进行单轴拉伸测试,拉伸速率为0.5 mm/min.拉伸断裂后,利用FEI QUANTA 200扫描电子显微镜(SEM)对试样拉伸断口进行扫描观察.通过Leitz MM6光学显微镜(OM)和JEM3010透射电子显微镜(TEM)观察显微组织.

2实验结果及分析

2.1显微组织分析

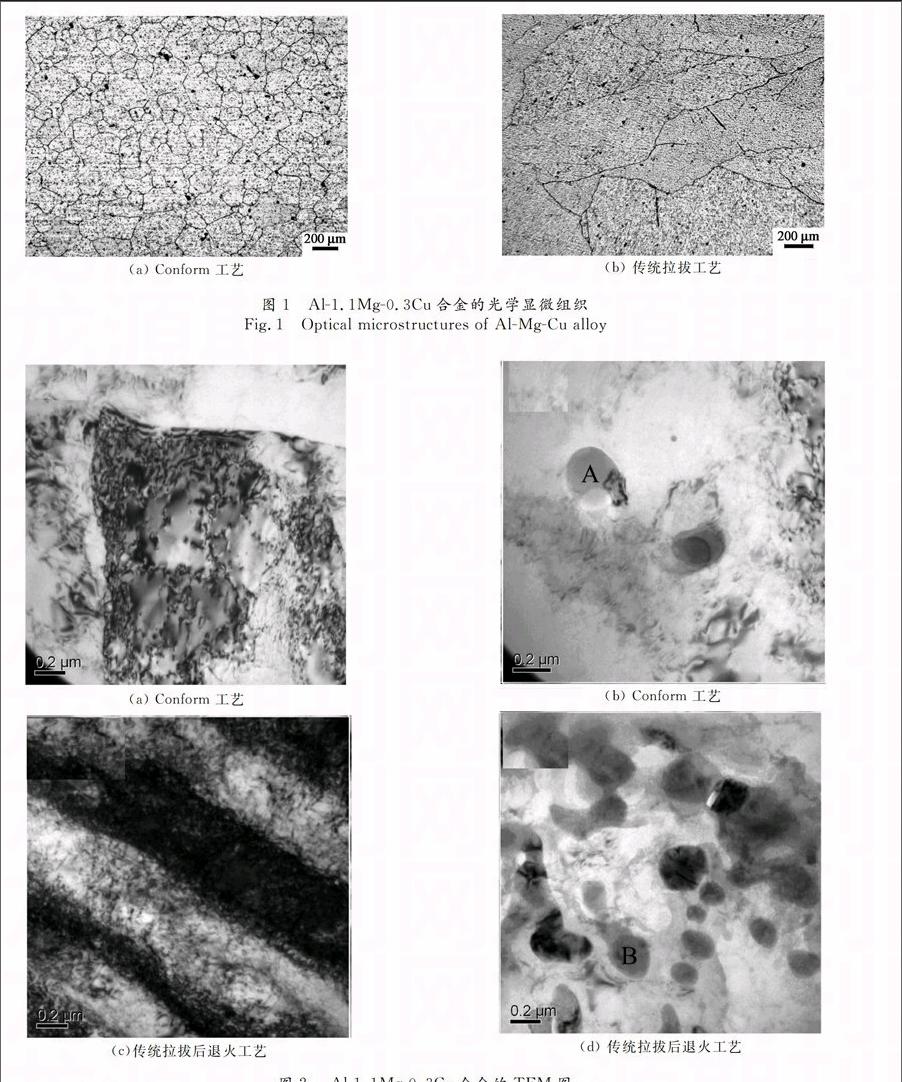

不同工艺制备的Al1.1Mg0.3Cu合金的光学显微组织如图1所示.从图中可以看出,连续挤压态组织晶粒尺寸相差较小,平均晶粒尺寸约为200 μm(图1(a)).传统拉拔后退火态组织中晶粒尺寸相差较大,最大可达900 μm,最小只有280 μm,平均晶粒尺寸约为485 μm(图1(b)).相比传统拉拔后退火工艺,通过Conform工艺制备的线杆组织更均匀,晶粒更细小.图2为不同工艺制备的Al1.1Mg0.3Cu合金的TEM图.从图中可以看出,连续挤压态组织中存在少量的位错和第二相粒子(图2(a)和(b)).EDS分析结果(表1)表明,这些第二相粒子都是富含硅的杂质相.对传统拉拔态线杆进行430 ℃/4 h退火处理后,退火态组织中仍然存在大量的位错,沿拉拔方向分布(图2(c)).退火态组织中还包含大量均匀分布的球形颗粒,平均直径为0.4 μm(图2(d)).EDS分析结果(表1)表明,这些颗粒可能为S(Al2CuMg)相.

显微组织之间的差异可能是由于两种加工工艺中合金变形区域及温度变化的不同所造成的.在Conform连续挤压过程中,驱动力是挤压轮与合金之间的摩擦力,由于合金流出方式为径向流出,使得强烈的剪切变形出现在中部区域,所以合金中心的

内部剪切变形比表面的剪切变形要更剧烈[10].强烈的剪切变形发生在塑性变形区域的边界附近,形成强烈内部剪切变形带(IISB).强烈的剪切变形会产生大量的变形热,使得合金温度从室温逐渐升到挤压温度[10, 12-17].在合金升温阶段,变形温度较低,剪切变形较大,从而形成高密度位错.IISB的存在降低了塑性变形的不均匀性,提高了合金的塑性 [10, 12].当合金进入挤压模中时,合金温度上升到挤压温度.由于升温阶段位错大量累积(低温剪切变形),合金中存在较高应变储能,使得合金在挤压温度下容易发生动态回复(DRV)甚至动态再结晶(DRX)[10, 14-17],从而使位错密度减少(图2(a)),晶粒组织细化(图1(a)).另外,强烈的剪切变形使得第二相粒子发生碎裂[10, 12],导致第二相粒子分布较为稀疏(图3(b)).而在传统拉拔过程中,由于合金与模具之间存在摩擦阻力,合金流出方式为轴向流出,使得强烈的剪切变形发生在合金表层,合金表层发生不均匀塑性变形,从而形成一定的剪切变形带.随着拉应变的增加,局部剪切带之间的间距缩短,局部剪切带逐渐伸长,形成宏观剪切带[2-3].因此,在传统拉拔过程中,合金应变分布不均匀,形成了不均匀的细长微观组织且该组织中存在大量的位错[18-20].由于在拉拔过程中累积了较高应变储能,使得合金在退火过程中发生快速的静态再结晶及晶粒生长,导致晶粒粗大(图1(b)).由于合金变形不均匀,组织中同时存在再结晶和非再结晶两种区域,从而形成两种不同的微观组织区域(图3(c)).合金中存在大量的高密度位错加之较长的退火时间会加速析出相的析出和长大,导致大量的析出相弥散分布在晶粒中(图2(d)).

2.2拉伸性能和加工硬化行为

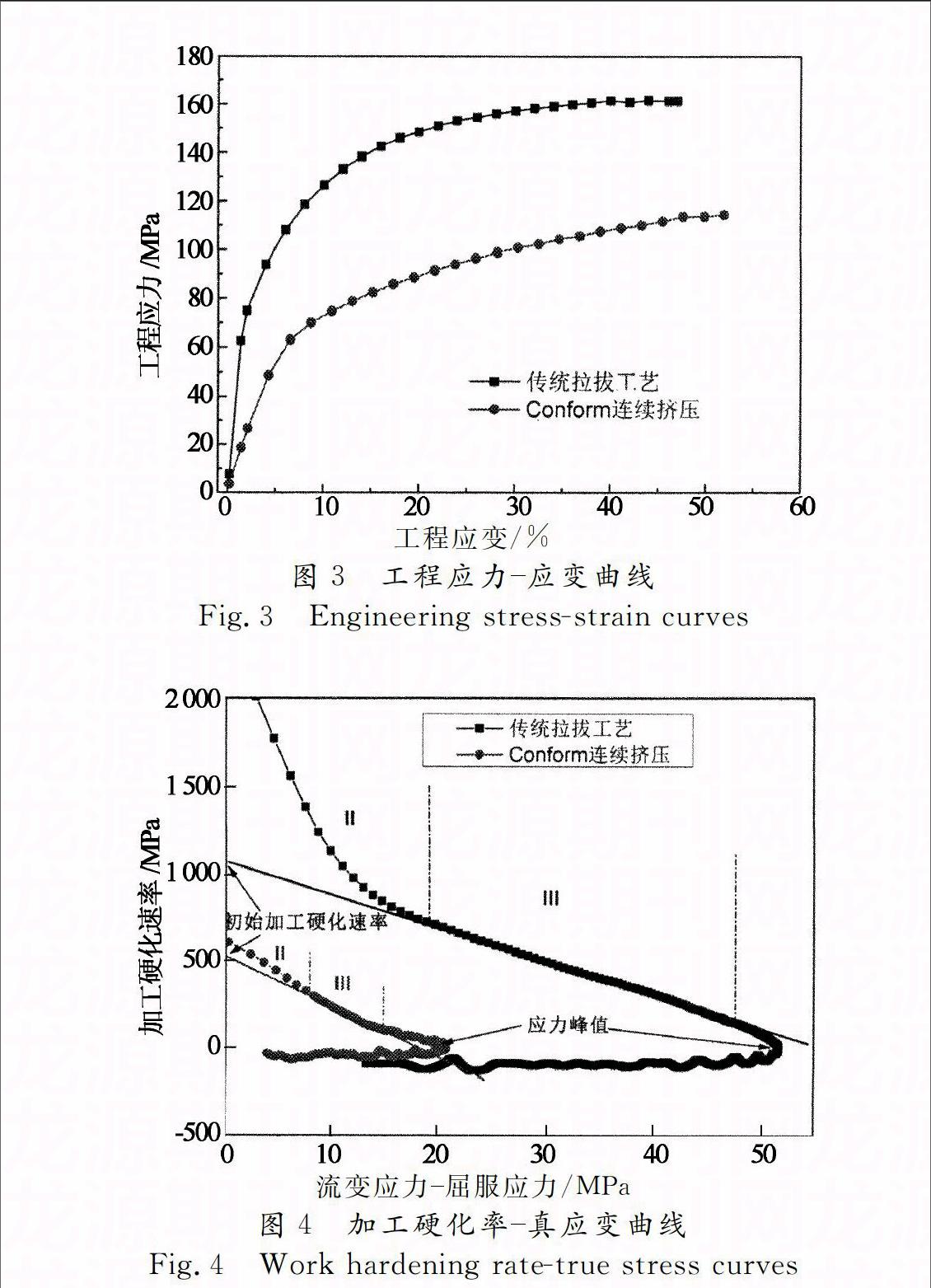

图3为Al1.1Mg0.3Cu合金在室温下的拉伸工程应力应变曲线图.相比传统工艺生产的合金,Conform生产的合金具有较低的极限抗拉强度和较高的延伸率.传统加工的合金屈服强度和极限抗拉强度分别为70 MPa和161 MPa.而Conform加工的合金的屈服强度和极限抗拉强度更低,分别为51 MPa和114 MPa.Conform加工合金的延伸率(约52%)高于传统加工合金的延伸率(约47%).图4为Al1.1Mg0.3Cu合金的加工硬化率θ真应变ε曲线图.加工硬化模型是由Kocks U F,Mecking H和Estrin Y(ME)为FCC合金所提出的一个抽象模型[21-23].

加工硬化率真应变曲线可以分为两个区域:弹性变形塑性变形过渡区域(第Ⅱ阶段)和完全塑性变形区域(第Ⅲ阶段).在弹性变形塑性变形过渡区域,加工硬化率急剧下降.而在完全塑性变形区域(存在较高的应变)加工硬化率与真应变之间总是遵循一个线性关系[21-23]:

θ=dσ/dε=θ0-β σ. (1)

式中:θ0为初始加工硬化速率,是一个反映位错存储率的非热常数;β是一个无量纲参数,为曲线某点的斜率.从图4可以看出一个典型的完全塑性区域(第III阶段).随着真应力的增加,加工硬化率呈线性减少,这完全符合KocksMecking模型[21-22].Conform加工合金的初始加工硬化速率(约为530 MPa)比传统加工合金的初始加工硬化速率(约为1 070 MPa)要低很多,而β相差不大.

拉伸性能或单次允许最大变形量(εmax)的表达式为:

εmax=η(n+1). (2)

式中:η为加工变形效率(通过机械控制);n为硬化指数[21].硬化指数可通过冶金工艺进行控制,优化微观组织增加其数值.图5为Al1.1Mg0.3Cu合金硬化指数nlogε曲线图.Conform加工合金的硬化指数比传统加工合金高,其拉伸性能也相对要好[8, 24].相比传统加工合金,Conform加工合金中组织均匀、晶粒细小、位错较少且加工硬化率低,所以其延伸率较高、塑性和拉伸性能较好[7, 25-26].

根据先前的报道[13-14]和显微组织的分析(2.1节), Conform加工合金的晶粒相对较细(图1),而该合金屈服强度相对较低(图3),这并不符合HallPetch关系[15, 25, 27].这是因为相比Conform加工合金,传统加工合金中存在大量的位错和析出相,位错与位错之间的交互作用以及位错与析出相之间的交互作用阻碍了位错运动,从而大大提高了该合金的屈服强度.加工硬化和沉淀强化对合金屈服强度的影响程度远远高于细晶强化.所以Conform加工合金显微组织中晶粒较细小,然而其屈服强度却较低.

2.3断裂行为

图6为Al1.1Mg0.3Cu合金的拉伸断口形貌图.从图中可以看出,两类加工合金的断口形貌特征表现为韧窝,断裂方式为韧性断裂.Conform加工合金拉伸试样断口中的韧窝相比传统加工合金更细更深更均匀,且韧窝为等轴韧窝,大小相差不大.这是因为在拉伸过程中合金发生塑性变形,会产生大量位错,而合金中存在较多的第二相粒子.当外力足够大的时候,第二相粒子会重新运动起来,且由于位错钉扎作用,位错会向第二相颗粒处运动并聚集.当其所积累的弹性应变能足以克服第二相粒子与基体之间的界面结合力而形成新表面时,便会形成显微空洞.由于显微空洞的形成使后面的位错受到的排斥力大大降低,从而大量的位错在外力的作用下向新生成的显微空洞运动,显微空洞长大.直至与其他空洞相互连接在一起,从而形成了等轴韧窝断口形貌.另外,断裂表面形态的变化与总伸长有关,且韧窝的大小取决于原子特性和原子间距.传统加工合金的韧窝相对较细长,这可能是由于在剪切面上发生强烈的剪切变形及断裂所引起的.Conform加工合金断口韧窝尺寸的减少可能与晶粒细化、低的加工硬化以及加工过程中高的动态回复和破碎的沉淀相有关.该合金的显微组织较均匀,韧窝也较均匀.传统加工合金中晶粒粗大不均匀,所以其断口韧窝浅、不均匀.在变形过程中存在一定的不完全回复,导致拉伸性能降低.

3结论

通过对Conform连续挤压工艺与传统拉拔后退火工艺所制备的Al1.1Mg0.3Cu合金线杆组织与拉伸性能比较研究,可以得到如下结论:

1)Conform连续挤压工艺制备的合金晶粒尺寸较细,组织更均匀,位错密度较低,第二相析出粒子较少.

2)Conform连续挤压工艺制备的合金加工硬化率小,但延伸率提高了10.6%.

3)Conform连续挤压合金拉伸试样断口形貌中的韧窝较深、较细且更均匀.

4)Conform连续挤压可提高Al1.1Mg0.3Cu合金线杆的拉伸性能.

参考文献

[1]LAURINO A, ANDRIEU E, HAROUARD J P, et al. Effect of corrosion on the fatigue life and fracture mechanisms of 6101 aluminum alloy wires for car manufacturing applications [J]. Materials and Design, 2014, 53: 236-249.

[2]KO D C, KIM B M. The prediction of central burst defects in extrusion and wire drawing [J]. Journal of Materials Processing Technology, 2000, 102(1): 19-24.

[3]ZELIN M. Microstructure evolution in pearlitic steels during wire drawing [J]. Acta Materialia, 2002, 50(17): 4431-4447.

[4]谭锋. 连续挤压 AlMg 铝合金组织与性能的研究[D]. 长沙:湖南大学材料科学与工程学院, 2011.

TAN Feng. Study on the microstructure and mechanical properties of AlMg aluminum alloy through the continuous extrusion forming[D]. Changsha:College of Materials Science and Engineering,Hunan University, 2011.(In Chinese)

[5]吴云忠, 马永庆, 张洋,等. 铜包铝线材室温拉变形后的显微组织和力学性能[J]. 中国有色金属学报, 2006, 16(12): 2066-2070.

WU Yunzhong,MA Yongqing,ZHANG Yang,et al. Microstructure and mechanical properties of copper clad aluminum wire by drawing at room temperature[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(12): 2066-2070.(In Chinese)

[6]周天国, 温景林, 陈彦博,等. 挤压比对 6201 铝合金半固态连续挤压成形组织和性能的影响[J]. 中国有色金属学报, 2004, 14(10): 1683-1688.

ZHOU Tianguo,WEN Jinglin,CHEN Yanbo,et al. Effect of extrusion ratio on microstructures and properties of 6201 alloy wire produced by semisolid continuous extrusion[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(10): 1683-1688.(In Chinese)

[7]MCKENZIE P W J, LAPOVOK R. ECAP with back pressure for optimum strength and ductility in aluminum alloy 6016. Part 1: Microstructure [J]. Acta Materialia, 2010, 58(9): 3198-3211.