基于动刚度评价的直接进给轴伺服参数优化方法

基于动刚度评价的直接进给轴伺服参数优化方法

林献坤李裴祥朱琳

上海理工大学,上海,200093

摘要:优化直接进给轴伺服参数对提高进给轴抗干扰性能具有重要作用。分析了数控系统中应用伯德图优化伺服参数存在的问题,研究了一种基于动刚度评价的直接进给轴伺服参数优化方法。通过建立直接进给轴动力学模型,给出了基于脉冲激励的动刚度测量方法,依据测量方法确定进给轴动刚度频谱图,建立了直接进给轴伺服系统动刚度模型,分析得到影响动刚度的主要因素,结合动刚度频谱图,给出了伺服参数快速优化策略。优化策略中依据动刚度频谱图判断共振点所在频段,应用电子滤波器抑制共振频段。以驱动系统为SINUMERIK 840D的自构建直线电机进给轴实验平台为对象,进行了伺服参数优化实验,实验结果表明,该方法能有效避免误判共振频段,可直接确认共振点,与应用伯德图优化伺服参数方法相比,优化后使速度环伯德图0dB频段增加58.6Hz,且首个尖峰延后11.7Hz。

关键词:伺服参数优化;直线电机;动刚度;动态特性

中图分类号:TM359.4

收稿日期:2015-03-17

基金项目:国家自然科学基金资助项目(51005158)

作者简介:林献坤,男,1975年生。上海理工大学机械工程学院副教授、博士。主要研究方向为精密加工和智能加工技术。发表论文30余篇。李裴祥,男,1991年生。上海理工大学机械工程学院硕士研究生。朱琳,女,1990年生。上海理工大学机械工程学院助理实验师。

ServoParameterTuningMethodforDirectFeedDriveBasedonDynamicStiffnessEvaluation

LinXiankunLiPeixiangZhuLin

UniversityofShanghaiforScienceandTechnology,Shanghai,200093

Abstract:The purpose of this paper is to explore a method of tuning servo parameters for direct feed drive,which can finally improve the anti-interference performance of direct feed drive.The main difficulty of using the Bode diagram to tune servo parametersis was that the resonance frequency could not be measured accurately and efficiently.A servo parameter tuning method of direct feed drive was proposed on the basis of dynamic stiffness evaluation.A dynamic stiffness measurement scheme was proposed and verified based on pulse excitation,which was based on the kinetic model of direct feed drive.A dynamic stiffness spectrum diagram might be measured by the measurement scheme which was useful in the tuning strategy.Then,a dynamic stiffness model of direct feed drive was built,which infered the main factors of dynamic stiffness.According to the main factors and the dynamic stiffness spectrum diagram,the fast tuning strategy of servo parameters was concluded.The tuning strategy found the resonance frequency by using the dynamic stiffness spectrum diagram, and inhibited the resonance frequency by the electronic filter. Finally, an experiment was conducted on a self-construction linear feeding platform servo system of which was driven by SINUMERIK 840D.The experimental data shows that the method can find the resonance frequency directly. Also, the study shows that the 0dB frequency of speed loop increases to 58.6Hz and have a 11.7Hz-delay compared with the tuning strategy which is on the basis of Bode diagram.

Keywords:servoparametertuningmethod;linearmotor;dynamicstiffness;dynamicperformance

0引言

直线电机具有响应速度快、定位精度高、无行程限制、效率高等优点[1-2],在高速高精度运动中,直线电机驱动的进给轴不需要中间传动环节,是实现直接驱动技术的一种理想进给驱动机构[3]。然而,这种直接驱动进给轴特有的“零传动”方式会使负载变化、内部扰动和外部干扰不经过中间传递环节直接作用在工作平台上,阻碍了直线电机优点的进一步发挥[4-5],也给其伺服控制带来了很大的难度[6]。

通过对直接进给轴进行优化,进而提高其抗干扰性能的技术已得到了较多的关注。文献[7-8]探索了进给轴中各部件的匹配性;文献[9-10]分析了进给轴不同条件下的运行工况;文献[11-12]研究了进给轴有效的控制算法和控制参数。合适的进给轴部件匹配性和经过优化设计的运行工况,可使进给轴工作避开共振频段,但是当进给轴投入使用后,已有部件或运行工况条件已基本确定,优化这两个条件已有较大难度。通过调整控制参数却可以较容易地改变进给轴的运行特性,这种方法具有成本低、效率高等优点。

在数控系统中,控制参数调整主要是通过反复调试速度环的增益或积分时间参数进而调整伯德图0dB频带宽度来实现[13]。但是应用这种方法实现伺服参数优化时存在多个方面的不足:当出现多个超调点时,经常无法准确判断进给轴的共振点;在未充分认识机床各部件机械特性的情况下,无法确定机械本身特性需要优化的工作频段;若没有足够的伺服参数优化经验或缺乏指导规则,改变伺服参数存在较大的盲目性。

在不同工况下,伺服系统会受到不同频段的干扰[14],伺服动刚度反映了进给轴的伺服系统在宽频干扰下抵抗位置偏移的能力[4],若能把伺服动刚度引入作为伺服参数优化评价指标,在得知进给轴动刚度频谱图的条件下,对伺服参数进行优化,可使进给轴需要优化的工作频段、超调抑制等目标更加清晰,从而克服数控系统优化伺服参数的盲目性。

本文应用动刚度为评价指标,研究直接进给轴的伺服参数优化方法,给出伺服系统动刚度测量方案,建立直接进给轴伺服系统动刚度模型,确定动刚度影响因素,结合动刚度频谱分布,给出与数控系统调试匹配的伺服参数优化策略,为直接进给轴伺服参数优化自动化提供一种反馈方法。

1直接进给轴的动刚度测量方案

1.1直接进给轴的动力学模型

测量直接进给轴动刚度,即可获得进给轴在干扰力作用下抵抗位置偏移的能力,本文根据直线电机工作原理,建立进给轴动力学模型。

为了测量直接进给轴动刚度,对直线电机的驱动过程作如下假设:①行波磁场按正弦规律分布;②忽略磁路饱和、边端效应;③忽略磁滞损耗、涡流损耗;④忽略信号处理中间环节;⑤电流控制策略简化为比例环节和积分环节;⑥忽略频率和温度的变化对绕组和磁场的影响。

直接进给轴的动力学模型如图1所示,图中线圈沿永磁体方向运动,其伺服系统输出的电磁力由电流I0和控制电流ΔI控制。

图1 直接进给轴动力学模型

根据伺服动刚度定义,设计相应的激励与响应信号,提出伺服动刚度测量方案。

伺服动刚度Kd表达式为

式中,ω为外部干扰的圆频率;Ti(jω)为外部干扰力;Xo(jω)为外部干扰引起的响应。

图2 受力分析

线圈受力情况如图2所示,以线圈为参考系建立坐标,图中假设X方向为正方向,直接进给轴驱动力表示为f,导轨等粘连部件产生的阻力为Ff,外部干扰力表示为δ。

根据伺服系统的控制原理,驱动力f主要受到线圈中线圈相对永磁体的位置以及电流的大小两个因素的影响,可得表达式:

f=Kxx(t)+Ki(I0-ΔI)

(1)

式中,x(t)为X方向上的位置偏移;Ki为电流与电磁力转换系数。

其中,控制电流ΔI可近似由ΔI1和ΔI2两部分组成,分别为比例控制部分与积分控制部分,表达式分别为

KPΔI1(t)=x(t)

KI∫ΔI2(t)dt=x(t)

(2)

式中,KP为比例控制系数;KI为积分控制系数。

综上所述,可得在外部干扰力作用下,直接进给轴的动力学方程:

(3)

式中,δ为干扰力(无确定方向);m为直接进给轴质量。

基于以上动力学模型提出测量方案,在进给轴的进给方向上施加脉冲激励,伺服系统可受到一个宽频干扰,然后分析其受到激励后的位移响应情况,实现直接进给轴伺服系统动刚度的测量。

1.2动刚度测量方案的仿真

为了验证基于脉冲激励的直接进给轴动刚度测量方案的可行性,使用Simulink对测量方案进行仿真。

对模型各伺服参数进行归一化处理,确定各参数值,如表1所示,假设Ki=1,根据伺服系统各参数相对Ki的比值,近似确定Kx=0,KP=18,KI=1。根据进给轴实际质量与实际脉冲力的比值,假设δ=1,m=80。

表1 模型伺服参数值

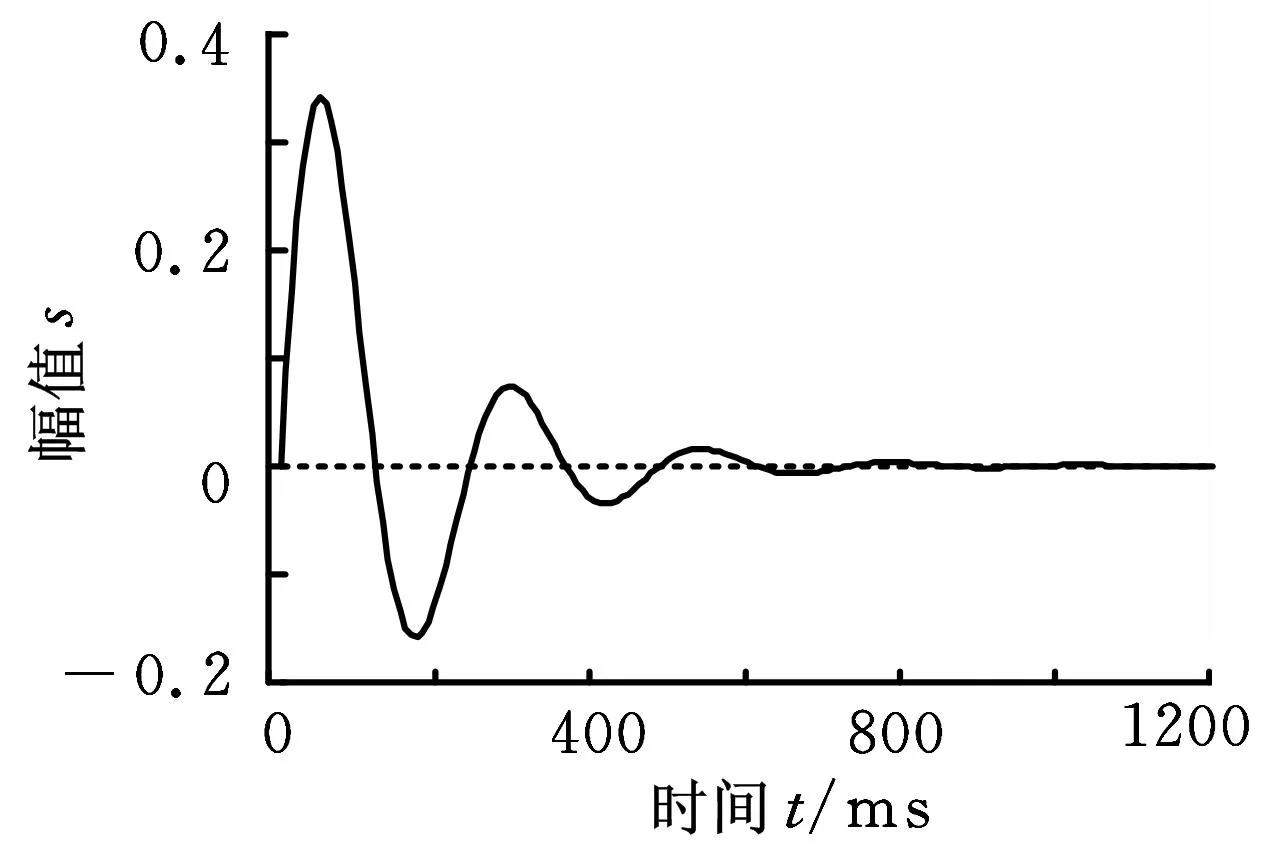

通过Simulink对测量方案进行仿真,得到直接进给轴动力学模型在脉冲激励下的响应情况,如图3所示,进给轴受到单位脉冲激励之后,位移响应最大值为0.335,且在800ms之后回到原点趋于稳定,因此,该测量方案可行。

图3 直接进给轴模型在脉冲激励下的响应情况

分析可知,为使激励成功传递至伺服系统,不被中间环节完全衰减,在实际测量中脉冲力至少为进给轴质量的0.8%,此外,仿真结果显示,进给轴受到激励后不会产生阶跃性位移偏置,即该测量方案所测得结果中不包括静刚度的影响。

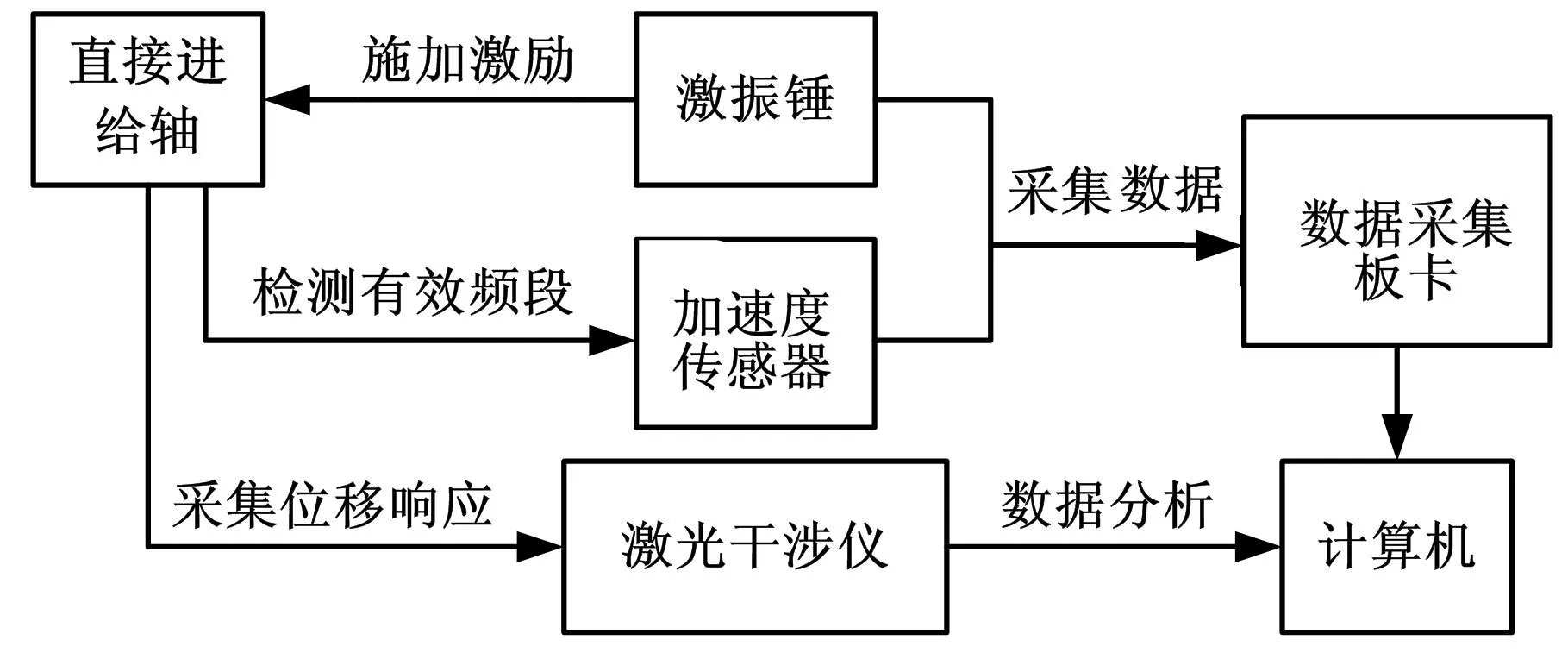

1.3动刚度测量平台

搭建的动刚度测量平台如图4所示,通过激振锤施加脉冲激励于直接进给轴;进给轴反馈有效的激励频段以及位移响应,两种信号分别由激光干涉仪以及加速度传感器进行采集;测量平台将采集到的数据传输至计算机进行后期处理得到动刚度频谱图。

图4 动刚度测量平台示意图

测量中关键点包括激振的频率上限、激振位置、有效激振频段以及位移响应的测量位置。测量中需要的频率上限w为1kHz,根据脉冲宽度T<2π/w确定锤头垫材料为钢,脉冲宽度为0.289ms,频率上限为2kHz,满足测量需求。为减少激励在中间环节传递时产生衰减,激振位置设置于工作平台与直接进给轴连接处。为检测直接进给轴所接收到激振的有效频段,在激振位置相对处安装加速度传感器,测得有效激振频段在1.5kHz以上,满足测量需要。使用激光干涉仪高频采集直接进给轴的位移响应,为减小位移响应在中间环节的衰减以及在测量过程产生的阿贝误差,测量点设置于工作平台在位移方向上的正中位置。

利用快速傅里叶变换FFT将脉冲激励与位移响应转换至频域,由于脉冲信号为非平稳信号,使用FFT所得到的频谱无法反应信号瞬间频率的真值,所以在满足采样定理的前提下,需要将采样频率提高为原先频率的两倍以上,使脉冲信号平稳化。

2伺服参数优化策略

2.1伺服动刚度模型

若把直线电机驱动的伺服系统近似为线性系统,则可建立如图5所示的直接进给轴伺服系统数学模型。该伺服系统包括位置控制环、速度控制环、电流控制环、矢量变换环节、电流控制电压型逆变器以及相应的反馈元件。图中,Pi(s)为位置给定信号; Kp为位置环增益;Kv为速度环增益;Tv为速度环积分时间;R为电机电枢回路总电阻;Jd为电机惯量;L为电机电枢回路总电感;fd为电机黏性阻尼系数;Ce为电机反电动势系数;Cv为速度环反馈系数;Cp为位置环反馈系数;Ti(s)为外部交变干扰信号;Xo(s)为位移输出信号。

图5 直接进给轴伺服系统数学模型

根据直接进给轴伺服系统数学模型,推导出伺服系统动刚度表达式:

(4)

根据动刚度模型可知,影响动刚度的因素主要有速度环增益和电流环输出电流,可以通过增大速度环的增益以及设置电子滤波器调理输出电流来提高伺服系统的动刚度,增强抗干扰性能。

当速度环增益增大到一定程度时,伺服系统会产生超调,甚至引起共振,电子滤波器可以对该共振频段进行抑制,使速度环增益可以继续增大。该滤波器具体为带阻滤波器,其参数包括阻断频率和带阻宽度。当阻断频率设置为共振点所在频率,带阻宽度设置为该共振频段的宽度时,共振频率会被抑制。

2.2伺服参数优化策略

为了使直接进给轴有更好的抗干扰性能,对伺服系统速度环进行优化,以提高伺服增益和调理输出电流为手段,延长频率响应0dB频段,使共振点延后。以进给轴工作频段无超调为优化条件,以数控系统为控制实现载体,实现如下的伺服参数优化策略:

(1)保证驱动直线电机的伺服系统正常使能;

(2)逐步增大速度环增益,当进给轴发生共振啸叫时,也就是表示伺服系统产生超调,读取速度环伯德图各超调点所在频段以及带宽数据;

(3)通过本文提出的测量方法,计算得到动刚度频谱图,确定伺服系统共振频段,结合伯德图确定共振频段带宽,在伺服系统中设置相应的电子滤波器,对共振频段进行抑制;

(4)重复步骤(2)和步骤(3),继续增大速度环增益,针对需要优化的频段,调整伺服参数。在超调频段的幅值不超过3dB的条件下,实现进给轴在工作频段的0dB频段带宽优化调整,获得其宽度最大值,也使首个超调点所处频率值最高。

3实验方案及结果分析

3.1实验方案

为了验证本文提出的优化方法的可行性,本文建立了图6所示实验系统,实验系统包括直线电机进给轴实验平台、美国OPTODYNE公司的MCV-505激光干涉仪、KISTLER-9728A激振锤、基于NI-9234的数据采集系统,其中驱动电机为西门子1FN3直线电机,数控系统为SINUMERIK840D系统。

1.激光干涉仪 2.直线电机实验台 3.数控系统 4.激振锤 5.信号采集系统 图6 实验系统

实验中,首先保证驱动直线电机的伺服系统正常使能;然后,使用激振锤给直线电机进给平台施加一个带宽为2kHz的脉冲激励,激振锤最大量程为1000N,通过激光干涉仪测量相应的位移响应,分辨率可达到1nm,基于NI-9234的数据采集系统通过LabView编程以5kHz的频率采集数据,将数据转换至频域进行计算,得到动刚度谱图;最后,分别应用基于伯德图的伺服参数优化方法以及本文提出的伺服参数优化方法对实验平台中的直线电机伺服系统进行优化。以速度环的伯德图为评判标准,对两次优化的结果进行对比分析。

3.2结果分析

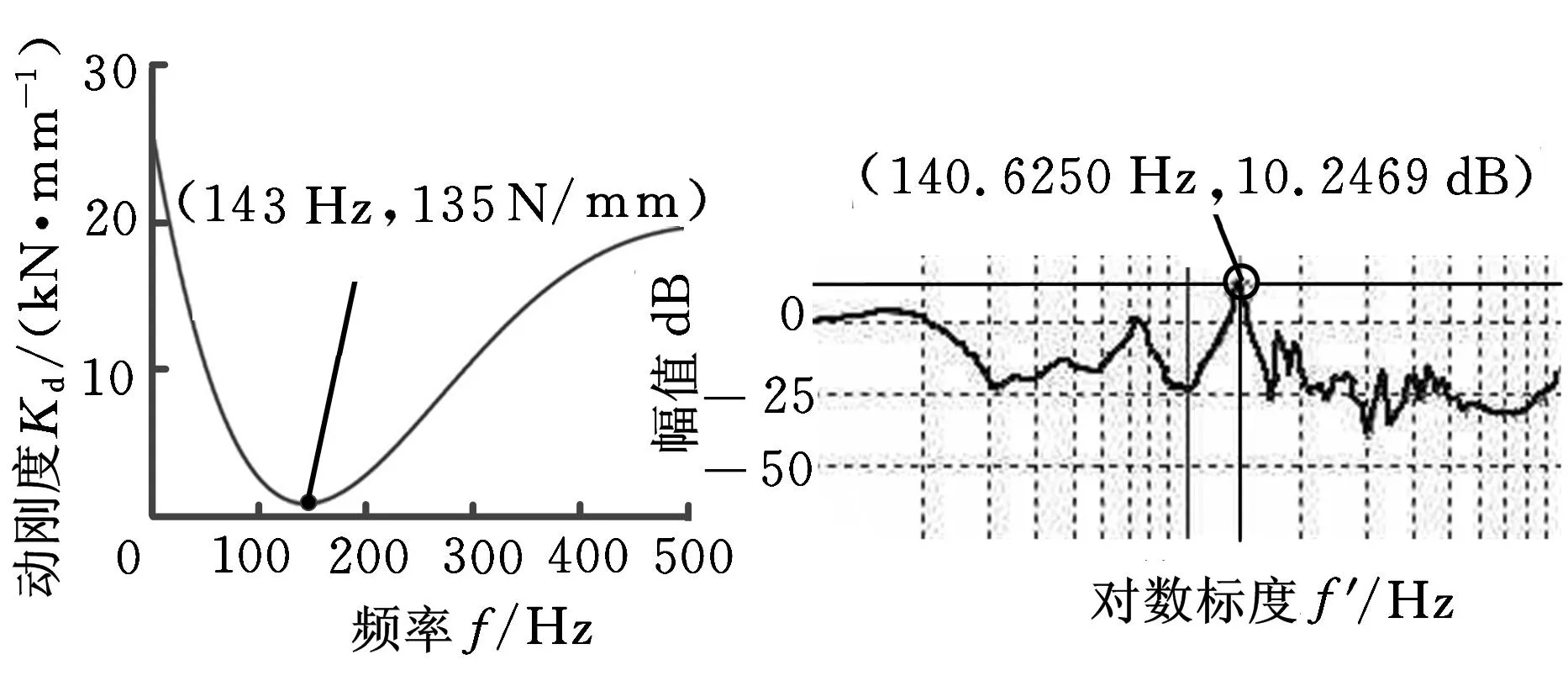

根据本文优化策略,当进给轴产生共振时,使用提出的动刚度测量方法,计算得到进给轴动刚度频谱图,通过与测得的速度环伯德图比较,得到图7所示的比较效果,分析可知,进给轴共振频段在140Hz,带宽为10Hz。

(a)动刚度频谱图(b)速度环伯德图 图7 动刚度频谱图与速度环伯德图

(a)应用伯德图优化

(b)基于动刚度优化 图8 两种优化方法的对比分析图

在200Hz以下频段使用电子滤波器1个,有效抑制了该频段的共振,扩大了伺服增益的空间,速度环的伺服增益参数值增加了38%。根据速度环伯德图进行优化效果评定,两种方法优化结果对比如图8所示,从图8中分析可知,应用动刚度评价的优化方法可以有效增加无共振频段,相比应用伯德图优化,使0dB频段增加了58.6Hz,首个共振频段延后了11.7Hz。

综上所述,本文提出的基于动刚度评价伺服参数优化方法是可行的,能有效地找到伺服系统共振频段,通过对共振频段的优化,增加了进给轴无超调频段宽度,提高控制系统的抗干扰性能。

4结论

(1)提出了基于脉冲激励的直接进给轴动刚度测量方案,建立直接进给轴动力学仿真模型,验证了该方案的可行性,并且基于自构建直线电机进给轴实验台研究搭建了动刚度测量平台。

(2)研究建立了直接进给轴动刚度模型,分析得到影响动刚度的主要因素,根据模型提出了伺服参数优化策略。

(3)通过实验对本文提出的优化方法进行了验证,实验结果表明,该方法可快速确定共振频段在140Hz,带宽为10Hz,优化后使伯德图0dB频段增加58.6Hz,首个尖峰延后11.7Hz。

参考文献:

[1]王国彪,赖一楠,范大鹏,等.新型精密传动机构设计与制造综述[J].中国机械工程,2010,21(16):1891-1897.

WangGuobiao,LaiYinan,FanDapeng,etal.SummaryofNewTypePrecisionTransmissionDesignandManufacture[J].ChinaMechanicalEngineering,2010,21(16):1891-1897.

[2]邓朝晖,刘战强,张晓红.高速高效加工领域科学技术发展研究[J].机械工程学报,2010,46(23):106-120.

DengZhaohui,LiuZhanqiang,ZhangXiaohong.ResearchoftheScienceandTechnologyDevelopmentinHigh-speedandEfficientProcessingField[J].JournalofMechanicalEngineering,2010,46(23):106-120.

[3]AltintasY,VerlA,BrecherC,etal.MachineToolFeedDrives[J].ManufacturingTechnology,2011,60:779-796.

[4]马平,陈振环,李劼科,等.零传动机床的高速直线进给单元的伺服动刚度研究[J].中国机械工程,2004,15(7):575-577.

MaPing,ChenZhenhuan,LiJieke,etal.DynamicStiffnessofHighVelocityFeedUnitoftheZeroTransmissionMachineTools[J].ChinaMechanicalEngineering,2004,15(7):575-577.

[5]ChenShangliang,HsiehTsunghsien.RepetitiveControlDesignandImplementationforLinearMotorMachineTool[J].InternationalJournalofMachineTools&Manufacture,2007,47:1807-1816.

[6]汪木兰,张崇巍,林健,等.数控机床用直线电机伺服试验平台开发及应用[J].中国机械工程,2012,23(3):274-278.

WangMulan,ZhangChongwei,LinJian,etal.DevelopmentofanExperimentalPlatformforLinearMotorsinCNCMachineTools[J].ChinaMechanicalEngineering,2012,23(3):274-278.

[7]WeckM,StaimerD.ParallelKinematicMachineTools-currentStateandFuturePotentials[J].CIRPAnnals,2002,51:671-683.

[8]PortmanVT,ChapskyVS,ShneorY.EvaluationandOptimizationofDynamicStiffnessValuesofthePkms:CollinearStiffnessValueApproach[J].MechanismandMachineTheory,2014,74:216-244.

[9]MaoKuanmin,LiBin,WuJun,etal.StiffnessInfluentialFactors-basedDynamicModelingandItsParameterIdentificationMethodofFixedJointsinMachineTools[J].InternationalJournalofMachineTools&Manufacture,2010,50:156-164.

[10]MiLiang,YinGuofu,SunMingnan,etal.EffectsofPreloadsonJointsonDynamicStiffnessofaWholeMachineToolStructure[J].JournalofMechanicalScienceandTechnology,2012,26(2):495-508.

[11]ShenBinhong,TsaiMiching.RobustDynamicStiffnessDesignofLinearServomotorDrives[J].ControlEngineeringPractice, 2006,14:1325-1336.

[12]YenJiayush,ChangHuiman.PerformanceRobustnessandStiffnessAnalysisonaMachineToolServoDesign[J].InternationalJournalofMachineTools&Manufacture,2004,44:523-531.

[13]SIEMENS.Sinumerik840DInstallationandStart-UpGuide

[14]Altintas Y,Okwudire C E.Dynamic Stiffness Enhancement of Direct-driven Machine Tools Using Sliding Mode Control with Disturbance Recovery[J].Manufacturing Technology,2009,58:335-338.

(编辑袁兴玲)