基于叶顶曲率半径变化的变量叶片泵叶片-定子副润滑数值分析

基于叶顶曲率半径变化的变量叶片泵叶片-定子副润滑数值分析

张国涛尹延国

合肥工业大学,合肥,230009

摘要:针对叶片泵叶片-定子副在预卸压区中易发生对偶面间直接接触而加剧磨损的状况,通过分析叶片-定子副在预卸压区中的润滑状态,建立了叶片-定子副的弹流动压润滑模型,并数值模拟了接触区内压力分布,结合叶顶曲率半径和叶顶承载面积的变化对叶片-定子副间力学特性的影响,分析了叶顶曲率半径和叶顶承载面积的变化对动压油膜润滑性能的影响。结果表明:叶片-定子副处于预卸压区末端时润滑状况最差;承载面积的变化对叶顶载荷和润滑性能的影响不容忽视;增大叶顶半径后能改善摩擦副的润滑状态,许可范围内随叶顶曲率半径增大,接触区内油膜压力分布更趋均匀,叶片-定子副间的润滑状况也更加稳定可靠。

关键词:变量叶片泵;叶片定子副;叶顶曲率半径;润滑特性;数值分析

中图分类号:TH324

收稿日期:2014-12-15

基金项目:国家自然科学基金资助项目(50975072);安徽省科技攻关计划项目(1501021006)

作者简介:张国涛,男,1986年生。合肥工业大学摩擦学研究所博士研究生。主要研究方向为液压泵关键摩擦副绿色设计及开发。尹延国,男,1964年生。合肥工业大学摩擦学研究所教授、博士研究生导师。

LubricationAnalysisofVane-statorPairinaVariableVane

PumpBasedonDifferentApicalRadiusofVane

ZhangGuotaoYinYanguo

HefeiUniversityofTechnology,Hefei,230009

Abstract:Aiming at the direct contact between vane and stator in pre-lower pressure area which will aggravate the wear conditions,lubricating state and elastohydrodynamic lubrication model of vane-stator pair in vane pump were discussed.Then pressure distribution in contact area was studied by numerical simulation.Through analysing the effects of apical radius and bearing area of vane on mechanics property,the influences of them on the hydrodynamic lubrication performance of vane-stator pair were investigated.Results show that poor lubrication performance occure near the end of pre unloading zone.The effects of the change of bearing area on mechanics and lubrication performance can not be ignored. Increase of the apical radius can improve the lubrication condition and lead the distribute of pressure more uniformity. Therefore the lubricating condition is more stable and reliable.

Keywords:variablevanepump;vane-statorpair;apicalradius;lubricationcharacteristics;numericalsimulation

0引言

叶片-定子副的磨损失效是制约叶片泵性能提升的关键因素,特别是当叶片容腔处于预卸压区时,摩擦副在低速重载下的磨损问题尤为突出[1-2]。为改善叶片-定子副的摩擦学性能,国内外学者开展了大量研究。国内研究通常通过优化叶片结构改善摩擦副的承载性能,进而提高润滑性能,如王德石等[3]提出的摆动支承叶片结构,减轻了定子表面的摩擦问题,檀润华等[1]将弹流理论应用在叶片顶廓的润滑设计中,张国涛等[2]通过对比研究倒角和圆弧两种叶片结构,认为圆弧叶片能有效提升叶片-定子副的承载性能。而且,圆弧叶片因结构简单、便于加工,应用也较为广泛[4-5]。然而实际设计及研究中,通常把圆弧叶顶半径简化为叶片厚度的半值处理,且受力分析时也不考虑叶顶承载面积的变化,这种简化处理无疑会对分析结果产生不良影响[6-7]。国外研究多数集中在实验方法的探究或润滑状态的判定方面。Gellrich等[8]、Kunz等[9]通过建立叶片-定子副摩擦系统的数学模型,结合叶片-定子副的磨损预测和实验数据分析,认为两接触面间的剪切效应是导致叶片-定子副磨损的主要原因。Cho等[10-11]基于Hooke润滑状态图,考察了润滑区域边界条件对油膜压力分布的影响。Mucchi等[12-13]实验分析了叶片泵内的压力脉动现象,同时根据Archard’s磨损方程估算广义摩擦因数,用于判定叶片-定子副润滑状态。由于泵内压力分区多变,叶片-定子副的边界条件较难处理,文献[10-13]通过对经验公式的理论推导来判断叶片-定子副的润滑状态,没有分析接触区内的压力分布情况和叶顶曲率半径对润滑性能的影响。

本文以PHV05型变量叶片泵为例,基于弹流润滑理论建立叶片-定子副的润滑模型,并在前期工作[2]基础上简化边界条件,分析摩擦副在预卸压区中的润滑状况,并数值模拟摩擦副接触区内各节点的压力和膜厚分布,结合叶顶曲率半径和叶顶承载面积的变化对叶片-定子副力学特性的影响,分析叶顶曲率半径和叶顶承载面积的变化对动压油膜润滑性能的影响。

1预卸压区中叶片-定子副力学特性分析

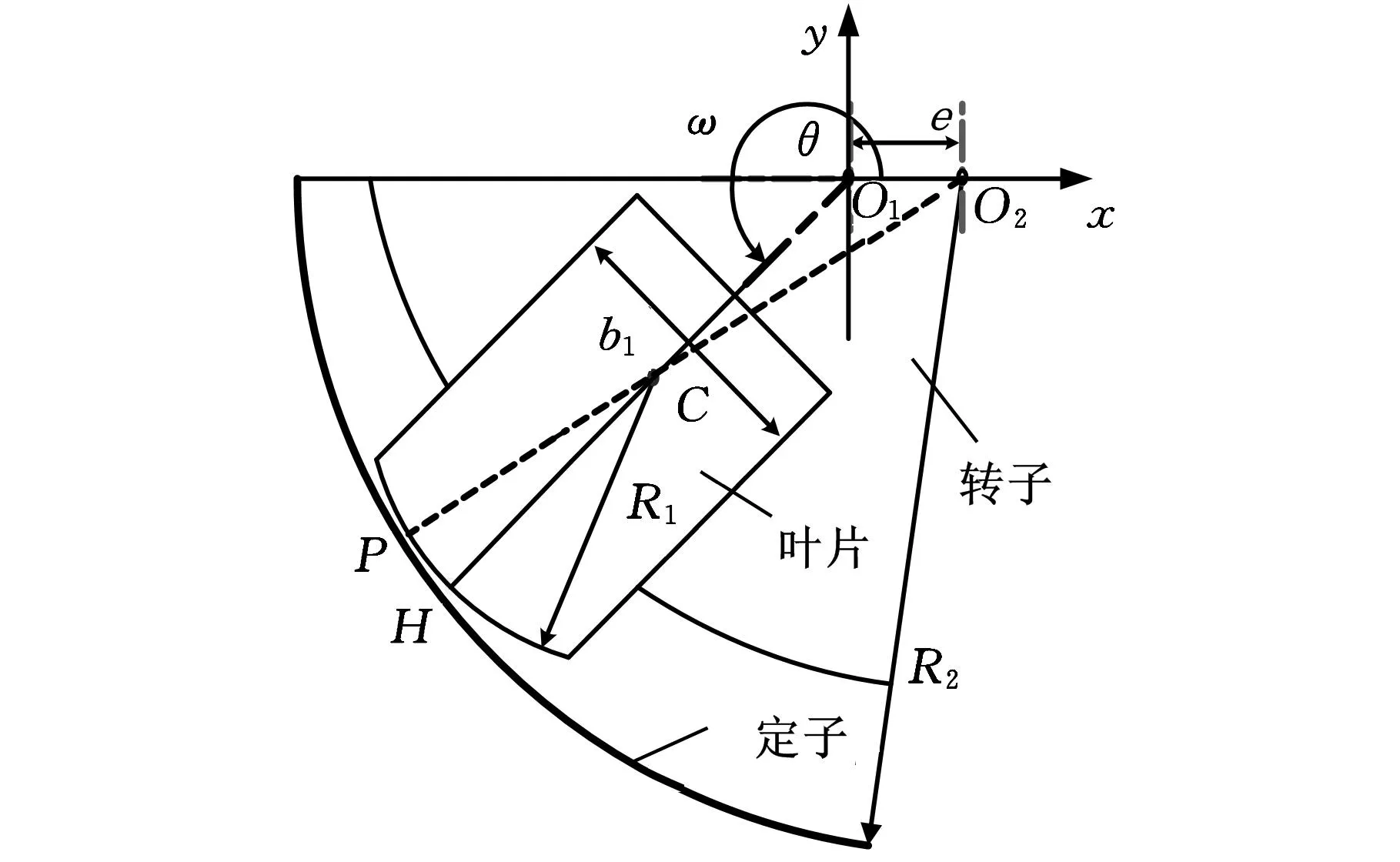

如图1所示,O1、O2分别为转子、定子中心,偏心距为e,点C为叶顶曲率中心,叶片顶部与定子环相交于P点,圆弧顶廓的几何中心为H,转角θ从x轴正方向开始。

图1 叶片运动模型简图

叶片泵工作时,转子围绕转动中心O1以角速度ω匀速转动(转速为1350r/min),叶片一边紧贴定子内环转动,同时也沿着转子槽做直线往复运动,PHV05型变量叶片泵基本参数见表1。

表1 PHV05型变量叶片泵参数

(1)

为保证叶片在工作过程中不致对定子产生机械刮伤,最大弧长满足:

(2)

由式(1)、式(2)得叶顶半径的范围是(1mm,10.63mm)。一般认为叶片在定子内环旋转时,叶片与定子环的接触点P始终与叶顶几何中心点H重合,即叶顶承载面积A始终为恒定的常数:

(3)

而实际工况下,由于泵内定子和转子中心之间存在一定的偏心距,作用在圆弧叶顶的承载面积是随叶片转角和叶顶半径变化的函数:

(4)

式中,z为PHV05泵叶片数,z=11;φ为叶片进入预卸压区后转过的角度。

叶片顶部的受力特性是决定摩擦副间能否产生动压润滑的重要因素。在预卸压过程中,叶片顶部承受密闭容腔中变化的油压,叶片两侧存在较高的压差,易造成叶片对定子的冲击和振荡,定子内环在此区域易发生压溃和磨损[2]。因此,研究预卸压区中叶顶润滑情况之前,有必要明晰其力学特性。图2所示为忽略摩擦力[12]后的叶片受力。

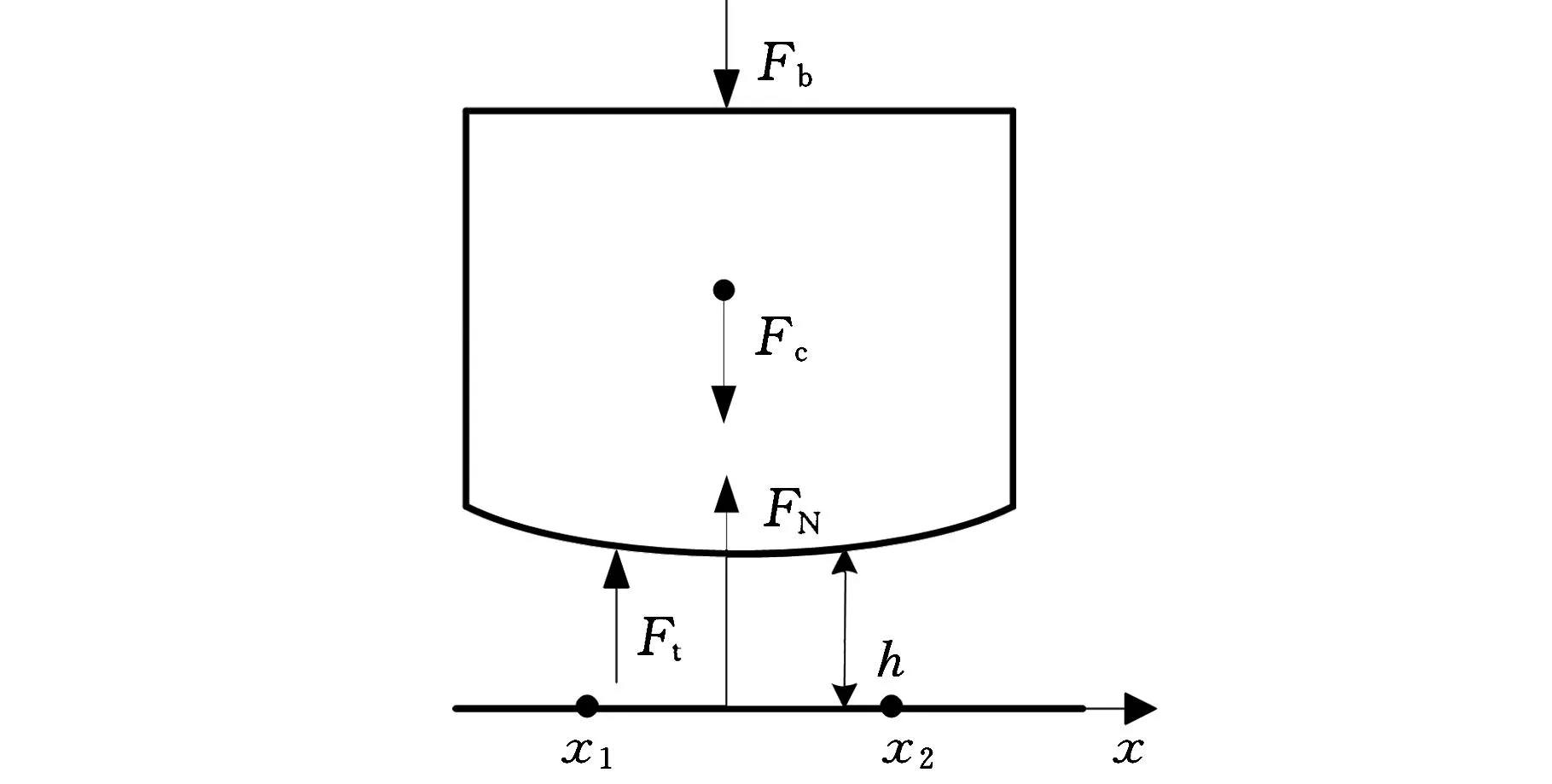

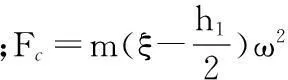

图2 叶片受力分析

图2中接触区域起始坐标为x1、x2,膜厚h,假设叶片-定子副间的线载荷为w,有

FN=Fb+Fc-Ft=wL

(5)

如前所述,分析叶片受力时常把承载面积简化为一定值,而实际工况下,承载面积是随叶片转角和叶顶半径变化的函数,图3所示为计入与不计入承载面积变化时叶顶线载荷在预卸压区中的变化情况。

如图3所示,不计叶片转角和叶顶半径对叶顶承载面积的影响时,此时叶顶承载面积为恒定常数,随着叶片-定子副在预卸压区中转角增大,叶顶载荷逐渐增大。计入承载面积变化后,当R1为叶片厚度的半值时,与定常承载面积相比,两种情况下叶顶载荷的计算结果相差不大;随着R1增大,叶顶载荷在预卸压区始端明显呈现出逐渐增加的趋势,且在整个预卸压区中载荷随着叶顶半径的增大而增大,而在预卸压区末端载荷大小与承载面积是否变化无关(均为4.4×104N/m),这是由于完成预卸压过程后,整个叶片顶部都作用有低压油,承载面积变化对承载大小不再起作用)。与不计叶顶承载面积的变化情况相比,计入叶顶承载面积变化后,叶顶半径越大,承载面积变化对载荷增大幅度的影响越大,当R1增大到10mm时,在整个预卸压区中变化的承载面积明显比定常承载面积所计算的载荷大,特别是在预卸压区始端两种计算结果的相对误差高达20.34%。

图3 预卸压区中叶顶线载荷的变化

综上分析,预卸压区中随着叶顶曲率半径增大,承载面积的变化对叶顶载荷的影响不容忽视,计入叶顶承载面积变化后,叶顶载荷在整个预卸压区(末端除外)随着叶顶半径增大而增大,但载荷分布更加均匀,变化更趋平缓,有利于形成稳定的动压润滑。

2叶片-定子副的润滑分析

叶片泵工作过程中叶片容腔在吸油区、预升压区、排油区、预卸压区等不同区域划过时,叶片顶部的压力随之改变,因此合理引入边界条件,是叶片-定子副润滑分析的关键。为解决这一问题,可以仅以摩擦副易发生磨损的预卸压区为研究对象,从而使边界条件简化。

2.1润滑状态判定

通常用膜厚比λ的大小判定摩擦副间的润滑状态:当λ<1时,摩擦副处于边界润滑状态;1≤λ≤3时,摩擦副处于混合润滑状态;λ>3时,摩擦副处于流体润滑状态。用来计算接触区域最小膜厚hmin的Dowson经验公式[14]为

(6)

计入接触表面粗糙度后,膜厚比为

(7)

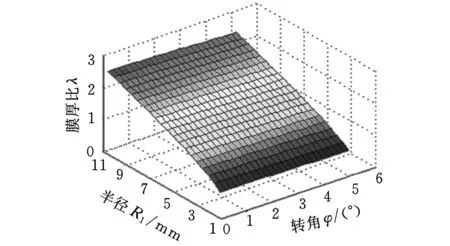

图4a所示为叶片-定子副在预卸压区随着不同叶顶半径变化的膜厚比。膜厚比在预卸压过程中逐渐减小,在预卸压区末端达到最小值,此处摩擦副间的润滑状况最差。随着叶顶半径增大,膜厚比增大幅度较为明显,摩擦副间润滑状况得到改善。在叶顶半径变化范围内,整个预卸压区膜厚比为0.90<λ<2.55,叶片-定子副始终处于边界润滑和混合润滑状态之间。图4b所示为叶顶半径分别取最小值(叶片厚度的半值)、最大值时膜厚比的变化情况。叶顶半径取最小值1mm时,预卸压区中膜厚比为0.90<λ0<0.98,摩擦副处于边界润滑且接近混合润滑状态;叶顶半径取最大值10.63mm时,膜厚比2.35<λ1<2.55,在整个预卸压区内摩擦副都能避开剧烈磨损的干摩擦,且润滑状态更趋向于流体润滑。

(a)不同叶顶半径下的膜厚比

(b)叶顶半径取极值时的膜厚比 图4 预卸压区中膜厚比变化

2.2接触区内压力分布的数值模拟

叶片-定子副是典型的高副接触,接触区内应力过度集中,对偶表面易发生弹性变形。叶片半径在允许范围内变化时,叶片-定子副处于边界润滑和流体润滑之间,随着叶顶半径增大,摩擦副更趋向于流体润滑,结合弹流润滑理论建立叶片-定子副润滑模型如下。

预卸压过程中叶片速度方程为

(8)

假设叶片-定子副两端面与配流盘有良好密封,油膜厚度h和压力p沿轴向保持不变,卷吸速度U=U1/2,叶片-定子副最终的Reynolds方程形式为

(9)

式中,ρ、η分别为油液的密度和黏度。

膜厚方程为

(10)

式中,h0为中心膜厚;s为x轴上的附加坐标,表示任意线载荷p(s)ds与坐标原点的距离;s1、s2为载荷p(x)的起点和终点坐标[14]。

黏压方程为

η=η0exp{(lnη0+9.67)[(1+5.1×10-9p)0.54-1]}

(11)

若假设零压时润滑油密度为ρ0,则密压方程为

(12)

叶片-定子副的入口压力为预卸压力p(φ)[2],出口压力为吸油区压力0,故边界条件如下:

(13)

引入量纲一参数[14],量纲一化并在计算节点上离散后的Reynolds方程为

(14)

(15)

式中,a0、a1为引入的参数,a0=Ki,i,a1=Ki-1,i。

采用有限差分法和超松弛迭代法求解润滑模型,迭代过程中每当超过一定迭代次数仍未收敛时,则调整膜厚方程中的系数h0,继续进行下一轮迭代,直到收敛为止。

前述力学特性分析中,把叶顶承载面积简化为定常面积时引入的误差在预卸压区始端最大,为考察这种简化对叶片-定子副润滑性能的影响,分析预卸压区始端的油膜性能,如图5所示。

图5 预卸压区始端接触区内压力分布

如图5所示,定常承载面积时,接触区内油膜压力较高,压力分布较为集中,节点压力峰值高达0.96GPa,有明显的二次压力峰弹流特征,说明在较高压力作用下接触面间产生较大弹性变形,叶片-定子副间易发生微凸体间的粘着磨损。计入叶顶承载面积变化后,当叶顶曲率半径为1mm时,计入叶顶承载面积变化与否对接触区内油膜性能影响不大;而随着叶顶曲率半径增大,油膜压力明显减小,二次压力峰逐渐消失,当叶顶半径增大到一定程度后,油膜压力减小幅度逐渐减弱,油膜压力分布更趋均匀,叶片-定子副间润滑状况也更加稳定可靠。

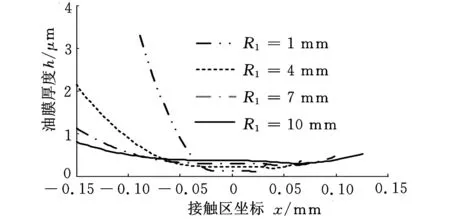

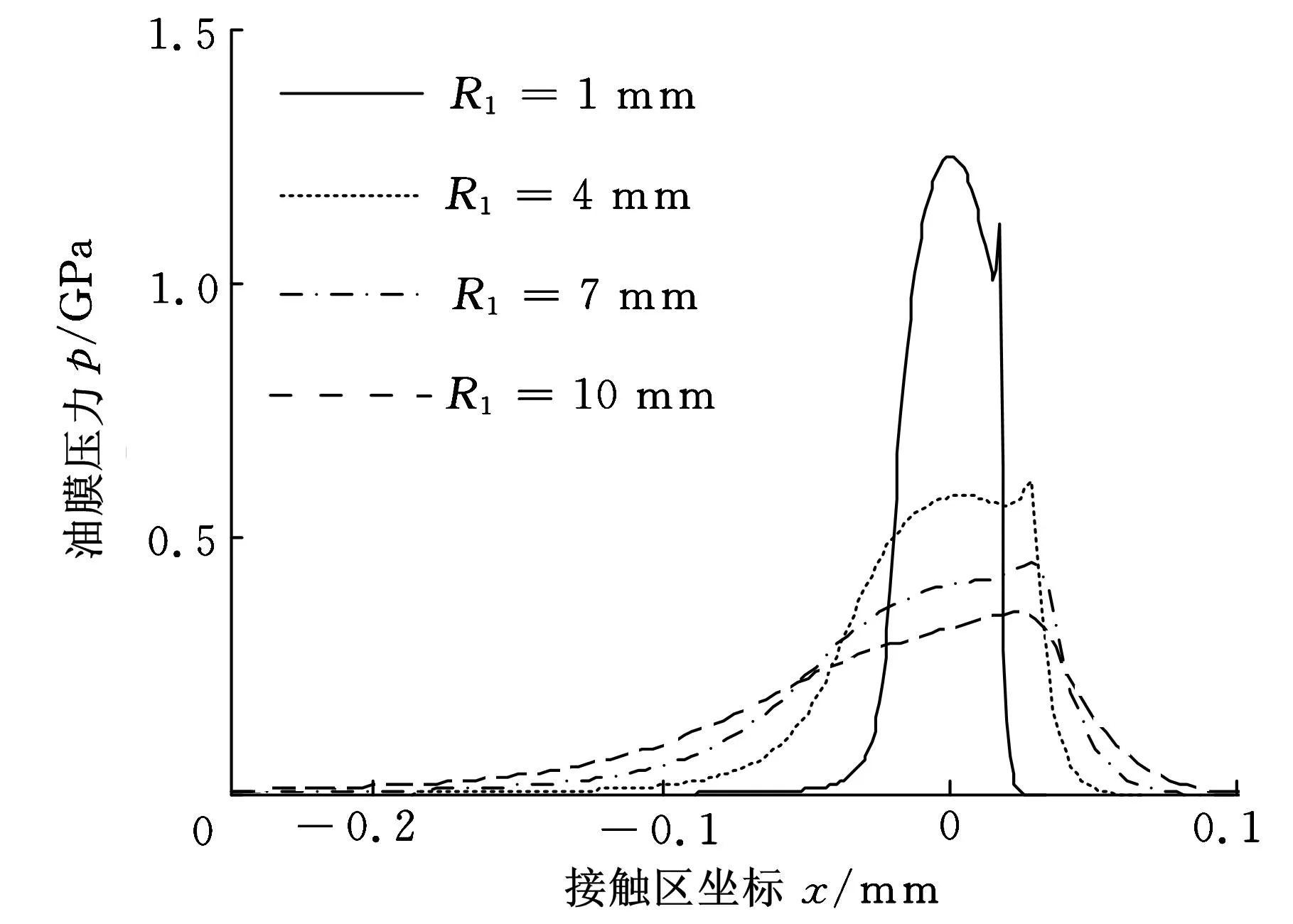

由于叶片-定子副在预卸压区末端的润滑状况最差,故分析此位置处的接触区内压力和膜厚分布情况有助于研究叶片-定子副的磨损失效分析。计入叶顶承载面积变化后,在预卸压区末端叶片-定子副随不同叶顶曲率半径下的膜厚和压力分布如图6所示。

(a)节点膜厚分布

(b)节点压力分布 图6 预卸压区末端不同叶顶曲率半径下的 膜厚和压力分布

图6分析过程和图5类似,在预卸压区末端,叶顶半径处理为叶片厚度半值时,摩擦副接触区较窄,油膜间隙高度较小,油膜压力分布也较为集中,节点压力峰值达1.3GPa左右,高于预卸压区始端峰值;随着叶顶半径增大,成膜区域逐渐向两边扩展,油膜高度逐渐增加,接触区内各节点上油膜压力分布更趋均匀。由图6压力和膜厚分布规律可知,节点压力越高,相应节点处的油膜厚度越小。对比图5和图6b可知,同一叶顶曲率半径下,预卸压区末端的节点压力高于预卸压始端的节点压力,因此预卸压区末端的油膜厚度更小,润滑状况更差。通过数值分析预卸压区末端接触区内各节点压力和膜厚分布,可得到叶片-定子副在预卸压区末端接触区内最大节点压力和最大节点膜厚随着叶顶曲率半径的变化,如图7所示。

图7 预卸压区末端最大压力和最小膜厚 随着叶顶半径的变化

叶片-定子副处于预卸压区末端时,两接触面间最大油膜压力随着叶顶曲率半径增加而减小,两接触面间最小油膜厚度随着叶顶曲率半径增加而增大。数值分析的结果与经验公式推得的结论一致,增大叶顶曲率半径有利于形成动压润滑。

3结论

(1)叶片-定子副处于预卸压区时,摩擦副处于边界润滑和混合润滑之间,在预卸压区末端润滑状况最差。

(2)把叶顶半径简化为叶片厚度半值处理,承载面积的变化对叶顶载荷的影响程度不大,在预卸压区接触面间弹性变形量大且润滑状况较差;随着叶顶曲率半径增大,承载面积的变化对叶片-定子副力学性能和润滑性能的影响不容忽视,叶片-定子副间润滑状况得以改善。

(3)增大叶顶半径使接触区内压力分布更趋均匀,叶片-定子副间润滑状况也更加稳定可靠。

参考文献:

[1]檀润华,苑彩云.弹流理论在单作用叶片泵叶片顶廓设计中的应用[J].河北工学院学报,1991,20(3):43-50.

TanRunhua,YuanCaiyun.TheApplicationofElasticFluidTheorytotheDesignofVaneOutlineofVariableDisplacementVanePump[J].JournalofHebeiInstituteofTechnology,1991,20(3):43-50.

[2]张国涛,尹延国.变量叶片泵闭死容腔中压力变化特性及叶片受力分析[J].应用数学和力学,2014,35(4):401-411.

ZhangGuotao,YinYanguo.PressureVariationinSealedCavityandForceAnalysisonVanesinVariableDisplacementVanePumps[J].AppliedMathematicsandMechanics,2014,35(4):401-411.

[3]王德石,赖声远.流体动压支承高速叶片泵的设计方法[J].大连铁道学院学报,1994,15(2):69-72.

WangDeshi,LaiShengyuan.TheDesigningMethodoftheHigh-speedRotationVanePumpSupportedbytheFluidDynamicPressure[J].JournalofDalianRailwayInstitute,1994,15(2):69-72.

[4]KimHJ.LubricationOilPumpingbyUtilizingVaneMotioninaHorizontalRotaryCompressor[J].InternationalJournalofRefrigeration,2005,28(4):498-505.

[5]JeonHG,OhSD,LeeYZ.FrictionandWearoftheLubricatedVaneandRollerMaterialsinaCarbonDioxideRefrigerant[J].Wear,2009,267(5):1252-1256.

[6]ChoMR,HanDC.VaneTipDetachmentinaPositiveDisplacementVanePump[J].JournalofMechanicalScienceandTechnology,1998,12(5):881-887.

[7]JangJS,KimKH,ChoMR,etal.TheCharacteristicsofPressureRippleinVariableDisplacementVanePumps:ComparisonbetweenTheoryandExperiment[J].ProceedingsoftheInstitutionofMechanicalEngineers.PartA:PowerandEnergy,2002,216(1):89-96.

[8]GellrichR,KunzA,Beckmann,etal.Theoretical

andPracticalAspectsoftheWearofVanePumpsPartA.AdaptationofaModelforPredictiveWearCalculation[J].Wear,1995,181/183(2):862-867.

[9]KunzA,BroszeitE,GellrichR,etal.TheoreticalandPracticalAspectsoftheWearofVanePumpsPartB.AnalysisofaWearBehaviourintheVickersVanePumpTest[J].Wear,1995,181/183(2):868-875.

[10]ChoI,OhSH,JungJY.TheLubricationCharacteristicsoftheVaneTipunderInletPressureBoundaryConditionsforanOilHydraulicVanePump[J].JournalofMechanicalScienceandTechnology,2005,19(12):2179-2186.

[11]ChoI,OhSH,SongKK,etal.TheLubricationCharacteristicsoftheVaneTipUnderPressureBoundaryConditionofOilHydraulicVanePump[J].JournalofMechanicalScienceandTechnology,2006,20(10):1716-1721.

[12]MucchiE,CremoniniG,DelvecchioS,etal.OnthePressureRippleMeasurementinVariableDisplacementVanePumps[J].JournalofFluidEngineering,2013,135(9):91-103.

[13]MucchiE,AgazziA,DeliaG,etal.OntheWearandLubricationRegimeinVariableDisplacementVanePumps[J].Wear,2013,306(1/2):36-46.

[14]温诗铸,杨沛然.弹性流体动力润滑[M].北京:清华大学出版社,1998.

(编辑袁兴玲)