电机控制器用IGBT风冷散热器的热仿真与实验

丁 杰,张 平

(1.湘潭大学土木工程与力学学院,湘潭 411105;2.南车株洲电力机车研究所有限公司南车电气技术与材料工程研究院,株洲 412001)

引言

随着能源与环境问题的日益紧迫,开发电动汽车已成为必然发展的方向之一[1-2]。电机控制器是电动汽车中的关键部件,而IGBT模块是电机控制器的核心器件[3-7]。由于IGBT模块集成度高,单位体积热流密度非常大,在大电流、冷却不足等情况下极易发热严重而损坏,严重影响了电机控制器的可靠性。因此,需要开发合理的散热系统使其运行在可靠的温度范围内。

在进行电机控制器的散热系统设计时,首先需要对冷却方式进行选择。水冷方式具有很强的散热能力,其缺点主要在于需要配置水泵、水箱、热交换器和管路等,系统组成复杂,连接部位易存在泄漏的风险。此外,系统提供给电机控制器用IGBT水冷散热器的入口水温较高,恶劣条件下可达65℃左右,这对IGBT水冷散热器的槽道结构优化设计提出了较高要求。风冷方式的散热能力则较弱,风机的使用寿命有限且会产生较大的噪音,然而风冷方式具有实现简单且成本较低的优点,在实际工程中具有一定的应用。

鉴于此,以某电动汽车电机控制器用IGBT风冷散热器为研究对象,利用HyperMesh软件建立风冷散热器与风机的仿真模型,分析不同风机型号和吹风与抽风方式对散热性能的影响,为产品热设计方案提供了依据。对开发的样机进行温升实验,验证了仿真结果的准确性。

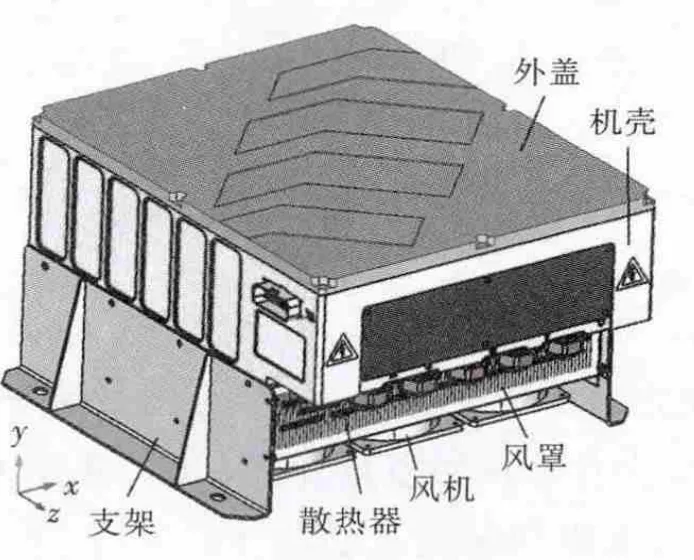

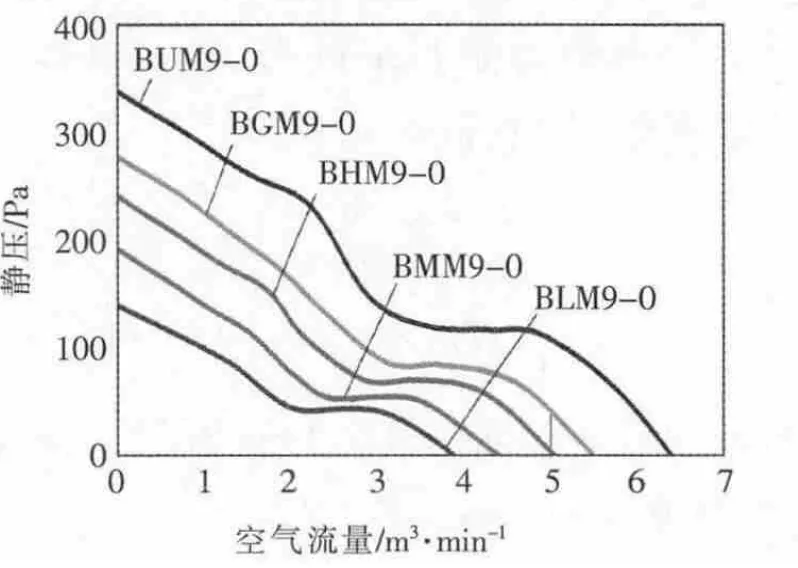

1 IGBT风冷散热器的结构

某电动汽车电机控制器由机壳、外盖、IGBT模块、散热器、支撑电容、控制板组件、驱动板组件、复合母排、铜排、接线座、风机、风罩和支架等构成,其结构示意如图1所示。3个2MBI1400VXB-120P-50型号的IGBT模块安装散热器上,通过复合母排的电路连接和一些控制电路构成逆变电路。在风机选型时,需要关注流量、静压、转速、轴功率、电源、噪音等参数指标,其中的流量和静压参数指标最为关键,此外还需要考虑风机的安装位置。由于电机控制器的安装条件与尺寸限制,风机不能布置在散热器翅片长度方向(z坐标轴方向),而只能布置在垂直于散热器方向(y坐标轴方向),导致空气流经风罩和散热器的流动阻力难以有效预估,且风机的流量与静压之间存在非线性的关系,制约了风机的选型工作。设计方案中,拟采用Nidec公司Ultra Flo系列的3个风机进行强迫通风冷却。V12E12子系列的5款风机的外形尺寸一致,性能有差异,流量和静压参数指标可以涵盖较宽的使用范围。与此同时,风机的安装有正反向之分,相应表现出吹风与抽风两种效果。这5款不同型号的风机特性曲线如图2所示。

图1 电机控制器结构示意Fig.1 Sketch map of motor controller structure

图2 风机特性曲线Fig.2 Characteristic curves of fans

2 热仿真分析

2.1 计算理论

流体流动与换热问题需要满足质量守恒、动量守恒和能量守恒这3个物理规律的支配,控制方程的通用形式[8]可以表示为

式中:φ、V分别为通用变量;ρ为流体密度;Γφ为广义扩散系数;Sφ为广义源项。

对直角坐标系 x、y、z方向的速度分量 u、v、w,分别有

式中:η 为分子粘性系数,Pa·s;ηt为湍流粘性系数,Pa·s;ηeff为有效粘性系数,Pa·s;p 为压力,Pa。

对湍流脉动动能k,则有

式中:σk为脉动动能 Prandtl数,σk=1.0;Gk为湍流函数,对脉动动能耗散率ε,则有

式中:σε为脉动动能耗散率 Prandtl数,σε=1.3;c1、c2为经验系数,c1≈1.44,c2≈1.92。

对温度T,则有

式中:σT为湍流 Prandtl数,σT取值范围 0.9~1.0;Pr为Prandtl数。

FLUENT软件中的风扇模型是集总参数模型,在一个无限薄的面上指定压力阶跃值,该值与通过风扇的速度表现出的关系可以是常数、多项式函数、分段线性函数或分段多项式函数,也可以是自定义函数。则多项式函数关系为

式中:Δp为压力阶跃;fn为多项式系数;v为风扇法向局部流速。

风扇的漩涡效应由施加在风扇上的切向和径向速度来体现,这些速度与到风扇中心的径向距离可表现出常数、多项式函数或自定义函数的关系。对于多项式函数关系,有

式中:Uθ和Ur分别为风扇表面的切向和径向速度;fn和gn分别为切向和径向速度的多项式系数;r为到风扇中心的距离。

上述描述流动与换热的偏微分方程不能直接求解,需要借助广泛应用的有限体积法来进行数值计算。基本思路为:首先通过网格划分(或称为区域离散化)将计算区域划分为一系列不重复的控制体积;然后结合相应的边界条件,将待求解的微分方程对每个控制体积积分,得出一组离散方程;最后通过循环迭代得到计算区域的数值计算结果。

2.2 热仿真模型

IGBT模块产生的损耗占据电机控制器中所有电气部件损耗的绝大部分,且IGBT模块的热量基本上传导至散热器进行散热,极少部分热量通过导热系数很小的硅凝胶和封装外壳散发[9],因此IGBT模块和散热器是电机控制器热设计工作的重点。通过电机控制器的结构特点分析可知,支架和机壳会对空气的流动产生阻挡作用,风罩的开孔影响散热器翅片间的空气流动,这些对象的表面可以设置为无滑移的壁面边界条件;空气在电机控制器的外部可较为自由地流动,故将边界条件设置为压力出口;空气外部流动区域不可过小,否则会影响计算结果的准确性与计算过程的稳定性,过大的空气外部流动区域则会使网格数量增加,将对计算机资源提出很高要求;IGBT 模块(V1~V3)的硅凝胶和封装外壳对散热的影响小,可不在仿真模型中体现。基于以上因素,确定的仿真计算区域如图3所示。

图3 仿真计算区域Fig.3 Simulation calculation zone

在针对仿真计算区域划分网格时,考虑到IGBT模块各层材料的厚度范围为0.15~3 mm,IGBT模块与散热器之间的导热硅脂层厚度为0.1 mm,散热器翅片根部尺寸为2.2 mm,翅片顶部尺寸为0.6 mm,取网格基本尺寸为0.5 mm,以便能够较为准确地模拟散热器内部的流动行为,从而获得准确的温度场分布[10]。为减少整体网格数量,远离IGBT模块和散热器翅片的网格尺寸逐步过渡至2 mm。利用HyperMesh软件可以得到以六面体网格为主,极少数为棱柱体的高质量网格,整体网格数量为3 200万。

IGBT模块芯片在导通与开关过程中,会产生损耗,通过电气参数计算可知额定工况下单个IGBT模块的芯片损耗为650 W[11]。设置芯片的热源时,将其处理为均匀的体积热流密度。

为评价5款型号风机在吹风与抽风方式下的性能差异,采用FLUENT软件中提供的风扇模型,并依据图2所示的特性曲线拟合出多项式参数进行设置。由于风机的强迫对流作用,采用标准k-ε湍流模型进行流动状态的模拟。忽略辐射换热的影响,环境温度取40℃。

2.3 仿真结果与分析

图4 是采用BUM9-0型号风机分别按照吹风与抽风方式仿真得到的流速迹线分布。由图4(a)可看出采用吹风方式时,空气由底部吸入,沿z坐标轴反方向在散热片的出口端吹出,最大流速可达12.68 m/s。图4(b)表示的抽风方式中,空气由散热片的出口端吸入,由风机向下排出,最大流速可达13.21 m/s。在吹风与抽风方式中,部分空气进入风机再经散热片后又进入风机,形成了空气的循环流动,这与空气从散热片的一端进入另一端流出的方式有区别,会在一定程度上降低换热效果。

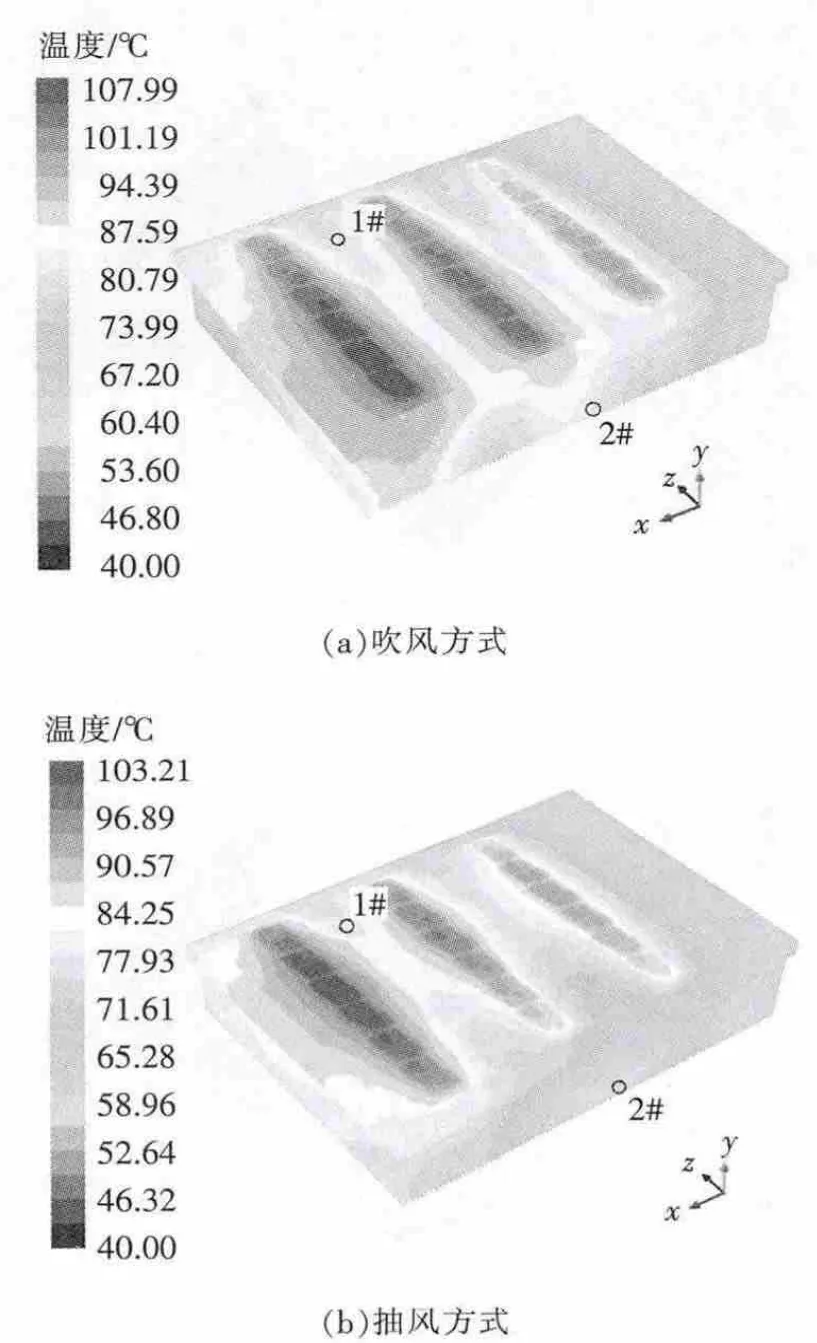

图4 采用BUM9-0型号风机的流速迹线分布Fig.4 Velocity pathline distribution with BUM9-0 type fan

图5 是采用BUM9-0型号风机分别按照吹风和抽风方式仿真得到的温度分布,图中1#和2#表示测温点的位置,以便与温升实验的测试数据作对比分析。图5(a)的吹风方式中,因空气主要沿z坐标轴反方向流动,空气被散热片不断加热,使得IGBT模块上的芯片温度基本上沿空气流动方向而上升,IGBT模块上的芯片是发热源,其温度高于散热器;3个IGBT模块的温度分布各不相同,V3的芯片温度最高(可达 107.99℃),V2的芯片温度其次,V1的芯片温度最低,主要原因是V1所处的散热面积最大,V3所处的散热面积较小,且V2的热量向散热器两边传递,使得V2的散热条件强于V3而弱于V1。图5(b)抽风方式中,空气基本上沿z坐标轴正方向流动,对应于吹风方式的散热片空气出口端已变为空气的入口,因此,IGBT模块上的芯片温度大致沿z坐标轴正方向上升;同样受散热面积的影响,3个IGBT模块的芯片温度亦表现出 V3最高 (可达 103.21℃)、V2其次、V1最低的分布规律。从两种方式的芯片温度对比来看,抽风方式的芯片最高温度比吹风方式约低4.8℃,说明抽风方式占优。

图5 采用BUM9-0型号风机的温度分布Fig.5 Temperature distribution with BUM9-0 type fan

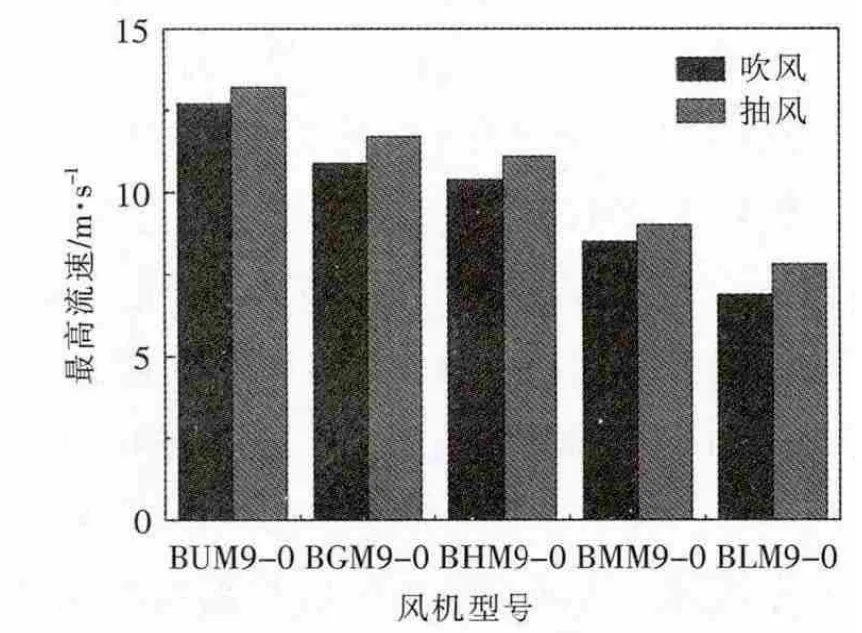

图6 是采用5种型号风机在吹风与抽风方式下得到的最高流速对应关系。由于BUM9-0型号的出风量最大,可使散热器中的最高流速高于其他型号的风机,同理,GLM9-0型号的出风量最小,驱动散热器中空气的最高流速值是最低的。就同一型号的风机而言,抽风方式有利于风机压头的能力发挥,最高流速略高于吹风方式。

图6 不同风机型号对应的最高流速Fig.6 Maximum velocity of different fan types

图7 是采用5种型号风机在吹风与抽风方式下,选取了IGBT模块上的芯片最高温度、1#测温点的温度和2#测温点的温度进行对比。由图可知,BUM9-0型号的出风量最大,GLM9-0型号的出风量最小,因此,GUM9-0型号得出的温度结果均低于GLM9-0型号,温度的高低与风机的出风量呈反比例关系。就同一型号风机而言,吹风方式的芯片最高温度高于抽风方式,吹风方式的1#测温点温度与抽风方式接近,吹风方式的2#测温点温度高于抽风方式。图中的温度结果是基于电机控制器在额定工况下的损耗来计算的,所采用的IGBT元件最高允许结温为150℃,说明这5款型号风机在吹风与抽风方式下均能使芯片结温满足要求。然而考虑到电动汽车常常要求能够在坡道上频繁地直接启动,这要求电机控制器应具有很强的过载能力,因此,从安全裕量与可靠性角度考虑,设计方案最终确定了BUM9-0型号的风机。

图7 不同风机型号对应的温度Fig.7 Temperatures of different fan types

3 实验验证

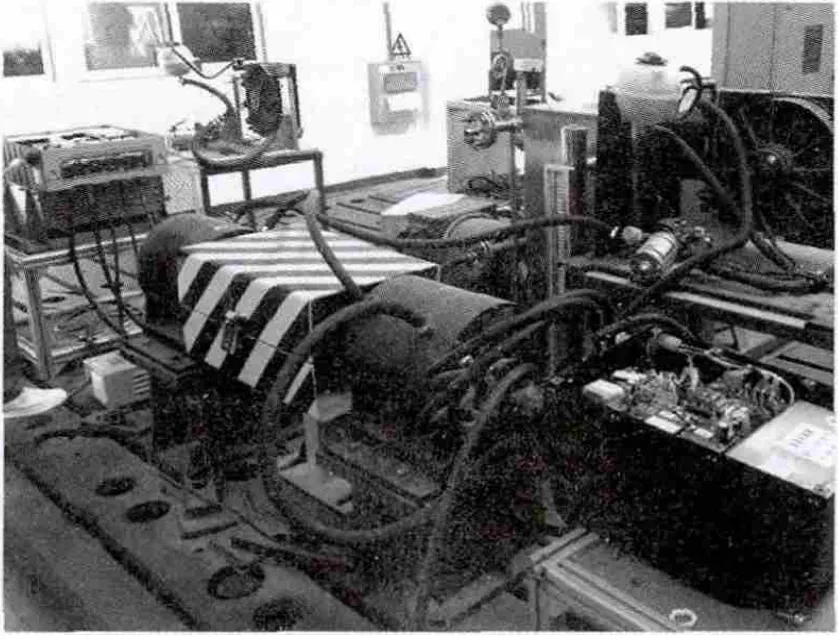

为考核电机控制器的性能并验证仿真结果的准确性,在完成样机试制后,开展了温升实验研究工作。首先进行实验准备工作,配置了1台风冷型电机控制器样机、1台水冷型电机控制器、2台JD160型号水冷电机、电源、冷却系统等,按照系统实验连接图进行组合的实物如图8所示。1#PT100热电阻贴在V2与V3之间的散热器上,2#PT100热电阻贴在吹风方式下空气出口端的散热片,具体位置见图5。环境温度的测量点选在离电机控制器1 m远的位置。

图8 实验装置Fig.8 Test equipment

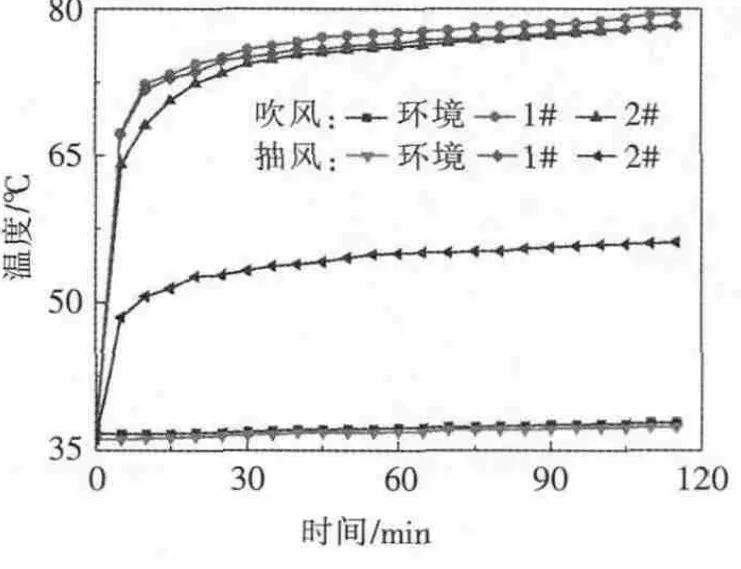

根据负载电机的输出特性曲线,选取电机的额定转速点(转速 900 r/min、转矩 743 N·m)进行实验,从而考核风冷型电机控制器样机在额定工况下的散热性能。测试数据包括直流输入电压、直流输入电流、电机控制器输出线电压、电机控制器输出线电流、1#测温点温度、2#测温点温度和环境温度。实验开始前,吹风方式与抽风方式的环境温度分别为36.7℃和36.1℃。实验过程中,每隔5 min记录一次测试数据。通过测试数据分析可知,控制器中单个IGBT模块的损耗在627~656 W范围内波动,将吹风方式和抽风方式的温度测量数据进行绘制,得到图9所示的温升曲线。可以看出1#和2#测温点的温度在开始试验后的5 min内迅速上升,在第5 min至第30 min的温度上升速度稍有减缓,第30 min之后的温度上升速度则变得很缓慢,可认为散热器上的温度已趋于稳定。抽风方式的1#测温点和2#测温点温度均低于吹风方式。

图9 额定工况的温度曲线Fig.9 Temperature curves in rated condition

为利用实验数据验证仿真结果的准确性,取第115 min时刻的测试数据与稳态热仿真结果进行对比分析,结果见表1。实验时,吹风方式的环境温度为37.8℃,抽风方式的环境温度为37.4℃,而仿真时的环境温度统一取40℃。通过测温点的温升对比可知,实验数据比仿真结果约高0.5℃,误差产生的主要原因是仿真时采取了一定的简化而导致仿真与实际情况存在差别;另一方面,仿真结果与测试数据的相对误差小,可以说明仿真方法的可行性和仿真结果的准确性。综合仿真与测试结果,最终可以确定电机控制器采用抽风方式的效果更为理想。

表1 测试数据与仿真结果的对比分析Tab.1 Comparison analysis of test dta and simulation results

4 结语

利用HyperMesh和FLUENT软件对某电动汽车电机控制器用IGBT风冷散热器与风机进行了仿真分析,可以直观地查看与分析空气流动状态、风机工作特点、散热器温度场分布和IGBT元件芯片温度等,为产品热设计方案提供了依据,对开发的样机进行的温升实验验证了仿真结果的准确性。开发出的电机控制器已在多台电动公交车中装车应用,现场运营情况良好。因此,在电机控制器产品设计的早期,采用热仿真的方法可为产品热设计工作提供有益的指导,在提高品质性能的同时缩短研发周期,从而有效实现降本增效。

[1]陈清泉.现代电动汽车技术[M].北京:北京理工大学出版社,2002.Chen Qingquan.Modern electric vehicle technology[M].Beijing:Beijing Institute of Technology,2002(in Chinese).

[2]李兴虎.电动汽车概论[M].北京:北京理工大学出版社,2005.Li Xinghu.Introduction to electric vehicle[M].Beijing:Beijing Institute of Technology,2005(in Chinese).

[3]孙淼.纯电动汽车电控系统研制[D].武汉:武汉大学,2012.Sun Miao.The research of the electric control system for pure electric vehicle[D].Wuhan:Wuhan University,2012(in Chinese).

[4]乐智.纯电动汽车电机驱动系的冷却系统设计与研究[D].天津:河北工业大学,2010.Yue zhi.Design and research on the cooling system of pure electric vehicle motor drive system[D].Tianjin:Hebei University of Technology,2010(in Chinese).

[5]申传有.纯电动汽车电机控制器散热器的设计与优化[D].锦州:辽宁工业大学,2014.Shen Chuanyou.The design and optimization of radiator in electric vehicle motor controller system[D].Jinzhou:Liaoning University of Technology,2014(in Chinese).

[6]杨湘木.电机控制器冷却系统设计及优化[D].哈尔滨:哈尔滨理工大学,2013.Yang Xiangmu.Design and optimization of the heat sink for motor controller[D].Harbin:Harbin University of Science and Technology,2013(in Chinese).

[7]王淑旺,赵卫健,唐志国,等.纯电动汽车水冷电机控制器的热仿真和热分析[J].微特电机,2013,41(9):11-13.Wang Shuwang,Zhao Weijian,Tang Zhiguo,et al.Thermal analysis of water-cooled electrical machine's controller for electric vehicle[J].Small&Special Electrical Machines,2013,41(9):11-13(in Chinese).

[8]陶文铨.数值传热学[M].2版.西安:西安交通大学出版社,2001.Tao Wenquan.Numerical heat transfer[M].2thedition·Xi’an:Xi’an Jiaotong University Press,2001(in Chinese).

[9]丁杰,唐玉兔,忻力,等.IGBT模块封装的热性能分析[J].机车电传动,2013(2):9-12.Ding Jie,Tang Yutu,Xin Li.Thermal performance analysis of IGBT module packaging[J].Electric Drive for Locomotives,2013(2):9-12(in Chinese).

[10]丁杰,唐玉兔,忻力,等.网格尺寸对IGBT水冷散热器仿真结果的影响[J].大功率变流技术,2012(6):26-30.Ding Jie,Tang Yutu,Xin Li.Effects of mesh size on simulation results of water-cooling radiator for IGBT module[J].High Power Converter Technology,2012(6):26-30(in Chinese).

[11]丁杰,唐玉兔,忻力.一种改进的二电平IGBT变频器损耗计算方法[J].大功率变流技术,2013(4):18-21.Ding Jie,Tang Yutu,Xin Li.An improved method of loss calculation for two-level IGBT converters[J].High Power Converter Technology,2013(4):18-21(in Chinese).