陶瓷颗粒增强环氧树脂复合涂层的力学性能及断裂机理分析

王莉容*,吴燕明,陈小明,伏利,毛鹏展,周夏凉

(1.水利部杭州机械设计研究所,浙江 杭州 310012;2.水利机械及其再制造技术浙江省工程实验室,浙江 杭州 310012;3.水利部产品质量标准研究所,浙江 杭州 310012)

陶瓷颗粒增强环氧树脂复合涂层的力学性能及断裂机理分析

王莉容1,2,3,*,吴燕明1,2,3,陈小明1,2,3,伏利1,2,毛鹏展1,周夏凉1

(1.水利部杭州机械设计研究所,浙江 杭州 310012;2.水利机械及其再制造技术浙江省工程实验室,浙江 杭州 310012;3.水利部产品质量标准研究所,浙江 杭州 310012)

采用不同含量的Al2O3、ZrO2、SiC、WC这4种陶瓷颗粒分别制备了陶瓷颗粒增强环氧树脂涂层(陶瓷/环氧复合涂层),测试了所制涂层的洛氏硬度与结合强度。通过场发射扫描电子显微镜(FESEM)观察拉伸试验后涂层断裂面的形貌,探讨了涂层的断裂失效方式和断裂机理。结果表明,4种陶瓷/环氧复合涂层的洛氏硬度均较纯环氧涂层高,达到77 ~ 107 HR,呈现WC涂层 > Al2O3涂层 > ZrO2涂层 > SiC涂层的趋势。除了陶瓷颗粒本身的硬度,其与环氧树脂的相容性对涂层洛氏硬度的影响很大。适当的陶瓷颗粒加入量能提高涂层的结合强度,加入过多反而使结合力下降。涂层的气泡或孔隙等薄弱部位作为断裂源,在外应力的作用下形成宏观裂纹,裂纹沿着薄弱区域扩展并发生偏转,最终导致涂层的断裂脱落。

陶瓷;环氧树脂;复合涂层;硬度;结合强度;断裂机理

First-author’s address:Hangzhou Mechanical Design Research Institute, Ministry of Water Resources, Hangzhou 310012, China

陶瓷颗粒增强环氧树脂复合涂层具有收缩率低、机械强度高、抗蠕变、耐腐蚀等优异的性能,因此被广泛用于冲蚀磨损防护、胶粘剂、复合材料等方面[1]。近年来,国内外一些研究者将陶瓷增强环氧涂层应用在水轮机、泥浆泵、过流泵、输煤管道、粉选机衬板等部件上[2-3],均取得了较好的使用效果。

董柳杉等[4]用改性纳米SiO2增强环氧树脂基体,通过优化配方,制备出耐高温胶粘剂,在经过1 000 °C高温处理后,其剪切强度达到9.68 MPa;陈立贵[5]用二硫化钼、氧化铝及SBS(苯乙烯-丁二烯-苯乙烯嵌段共聚物)作为填料来改善环氧树脂的性能,通过表面硬度和附着力来表征耐磨涂层的性能,发现当填料含量为 60%时,涂层表面硬度最好,且耐磨性和附着力也较好。目前对陶瓷增强环氧树脂涂层的研究有很多[6-9],但主要集中在配方及工艺的优化和涂层硬度、结合强度、耐磨、耐蚀等性能的提升,关于涂层断裂机理方面的研究却很少,而在实际使用时,涂层在应力作用下发生断裂是其主要失效形式,因此有必要进一步研究断裂机理,以利于其在耐磨防腐等领域内的推广和应用。本文选用Al2O3、ZrO2、SiC、WC这4种陶瓷颗粒增强环氧基涂层(即制备陶瓷/环氧复合涂层),表征了它们的洛氏硬度、微观组织结构等,并用微机控制电子万能试验机对涂层进行拉伸试验,测试其拉伸结合强度,观察陶瓷颗粒分布情况及涂层与基体断裂部位的微观形貌,探讨了涂层在拉应力作用下的断裂失效机理。

1 实验

1. 1 原料

α-Al2O3(纯度99.99%,粒径0.2 ~ 1.0 μm)、ZrO2(纯度99.99%,粒径0.5 ~ 2.0 μm)、SiC(纯度99%,粒径0.5 ~ 0.7 μm)、WC(纯度99.9%,粒径≤1.0 μm),均由上海晶纯生化科技公司提供。E-51双酚A型环氧树脂(环氧值0.48 ~ 0.54)、低分子650聚酰胺树脂[胺值(220 ± 20) mgKOH/g],均由无锡树脂厂提供。消泡剂BYK-066N,德国毕克公司。硅烷偶联剂KBM-903,日本信越公司。

1. 2 基材前处理

采用ZG06Cr13Ni4Mo高强不锈钢作为基体,用乙醇对其表面进行超声波清洗以除去油污。为提高表面涂层的粘附力,再用30目的白刚玉对喷涂面进行喷砂粗化处理至Sa2.5级。

1. 3 陶瓷/环氧复合涂层的制备

先将环氧树脂E-51、占体系总质量0%、10%、20%和30%的陶瓷颗粒(Al2O3、ZrO2、SiC、WC)、助剂等调匀,再按照m(E-51)∶m(固化剂) = 2∶1加入聚酰胺树脂,充分调和并静置1 h,以使气泡上浮直至完全消失。采用刮涂法涂覆涂料,刮片与基体表面呈一定的锐角,沿着同一个方向缓慢刮涂,反复几遍,在(25 ± 5) °C下固化3 d。控制膜厚约150 μm,并保持平整均匀。

1. 4 涂层表征与性能测试

1. 4. 1 微观形貌

采用卡尔蔡司的SUPRA55场发射扫描电子显微镜(FESEM)观察涂层断口处的微观形貌,由于涂层不导电,需进行喷金(Pt)处理。

1. 4. 2 洛氏硬度

依据GB/T 9342-1988《塑料洛氏硬度试验方法》采用北京时代TH300洛氏硬度计测试陶瓷/环氧复合涂层的洛氏硬度,测试条件为直径1/2″钢球压头,试验力为588.399牛(HRR标尺)。试样直径50 mm,测试时点与点的间距大于10 mm,点到边缘的距离大于10 mm。

1. 4. 3 结合力

通过涂层与金属基体的抗拉结合强度(结合强度)来表征涂层的结合力。用济南法恩试验仪器有限公司的WDW-50型5t慢拉伸试验机采用粘结对偶试样拉力测试法测试最大载荷,按式(1)计算结合强度。拉伸速率为0.5 mm/min。

将涂料涂覆在清理干净的直径25 mm对偶试样柱表面,并将配对的2个胶粘面慢慢压合在一起,前后错动几次以便排出气泡和接触紧密,在固化期内置于定中心装置内定位,完成结合力试样制备。

式中,RH为抗拉结合强度,MPa;FM为最大载荷,N;A为断裂面横截面积,mm2。

2 结果与讨论

2. 1 涂层的洛氏硬度

表1显示了Al2O3、ZrO2、SiC、WC陶瓷/环氧复合涂层的洛氏硬度。可见不论是哪种陶瓷颗粒增强涂层,其洛氏硬度都远大于纯环氧涂层(49.8 HR),达77.5 ~ 107.2 HR。这说明加入陶瓷颗粒能够明显地提高复合涂层的硬度。

表1 不同陶瓷颗粒种类及用量所制涂层的洛氏硬度Table 1 Rockwell hardness of the coatings prepared with different ceramic particles at different contents

随着陶瓷颗粒含量增加,复合涂层的洛氏硬度逐渐增大,二者成正比。对比含量相同的陶瓷/环氧复合涂层可知,按洛氏硬度从大到小为WC涂层 > Al2O3涂层 > ZrO2涂层 > SiC涂层,而依据陶瓷颗粒本身的硬度,是SiC > WC > ZrO2> Al2O3,复合涂层硬度与陶瓷颗粒硬度并不成正比,这与陶瓷颗粒和环氧涂层间的相容性有关,自身硬度最高的SiC陶瓷颗粒因与环氧树脂的相容性较差(对于偶联剂适配型对涂层相容性的影响这个问题会在后续的研究中进行探索),复合涂层的洛氏硬度反而最低。

2. 2 涂层与基体的结合强度

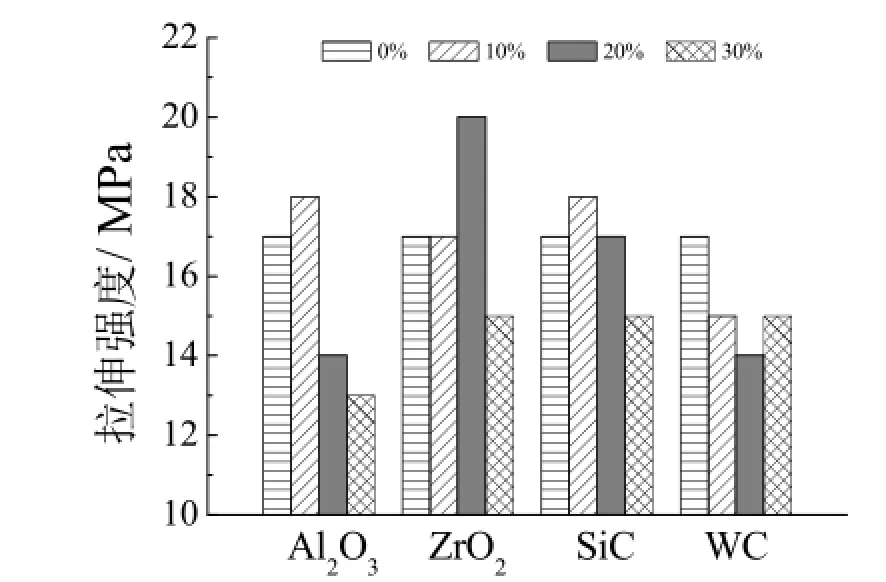

涂层与基体的结合强度是评价涂层性能的重要指标。与基体结合强度低的涂层,在应用环境中容易脱落,无法保证持续使用。图1显示了各涂层与基体的结合强度。

图1 不同陶瓷颗粒种类及用量所制涂层与基体的结合强度Figure 1 Bond strength of the coatings prepared with different ceramic particles at different contents to substrate

从图1可见,纯环氧涂层与基体的结合强度是17 MPa,适当加入陶瓷颗粒能够增强涂层的结合强度,但是加入过多反而会降低结合力。当Al2O3加入量为10%时,Al2O3/环氧复合涂层的结合强度最大,达18 MPa;当ZrO2加入量为20%时,ZrO2/环氧复合涂层的结合强度最大,达20 MPa;当SiC加入量为10%时,SiC/环氧复合涂层的结合强度最大,为18 MPa;而当WC加入量为10%时,WC/环氧复合涂的结合强度最大,为15 MPa。4种涂层中仅WC/环氧复合涂层的结合强度始终低于纯环氧涂层,说明WC/环氧涂层与基体的结合力较差,而其余3种陶瓷颗粒的环氧复合涂层均能在适当的加入量下获得与基体较佳的结合力。

2. 3 涂层微观组织分析

图2为4种陶瓷/环氧复合涂层的表面形貌。从图2可见,复合涂层由陶瓷颗粒、环氧树脂基底以及少量气泡构成。作为增强相的陶瓷颗粒均匀分布在环氧树脂基底中,带来更好的强度、硬度、耐磨蚀等性能。其中,ZrO2含量为20%时所得ZrO2/环氧复合涂层的致密度最高(见图2a),仅观察到为数不多的几个气泡,这说明ZrO2陶瓷颗粒与环氧基底的相容性较好,能够均匀分布于环氧树脂基底中,且不会给复合涂层带来多余的气泡。

2. 4 涂层断裂机理

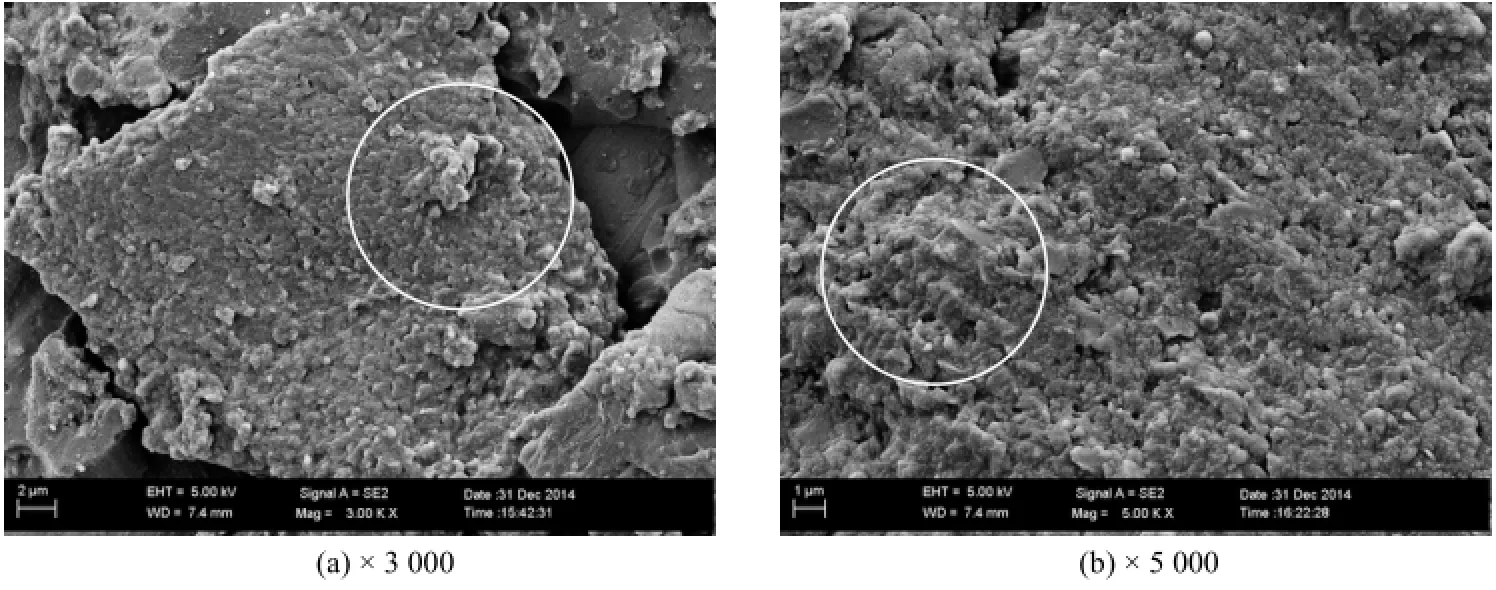

选取力学性能较佳的陶瓷颗粒添加量为20%的ZrO2/环氧复合涂层研究涂层的断裂机理。在结合力试验中,涂层内部发生断裂,其宏观形貌见图3。从图3可见,在拉伸应力作用下,两边基体上均粘附有涂层,说明涂层并不是整块断裂,而是局部断裂脱落。

图2 4种陶瓷/环氧复合涂层的表面形貌(×500)Figure 2 Surface morphologies of four ceramic/epoxy composite coatings (×500)

图3 ZrO2所制涂层拉伸试验后的断口宏观形貌Figure 3 Macroscopic fracture morphology of the coating prepared with ZrO2after tensile test

适当的陶瓷颗粒的加入对陶瓷/环氧复合涂层的结合强度有一定的提高,这是因为细小的陶瓷颗粒均匀地分散于环氧树脂基体中,陶瓷颗粒与基体之间产生微裂纹(银纹),同时陶瓷颗粒间的基体也产生塑性变形,吸收了大量能量,所以提高了结合强度。但若陶瓷颗粒加入量过大,微裂纹易发展成宏观开裂,使复合涂层性能变差。另有研究表明[10],刚性粒子的存在会产生应力集中效应,易引发周围环氧树脂基体产生微裂纹,吸收更多的能量。

图4为复合涂层断口的微观形貌。由图4a画圈的部分可清晰地看出断口部位存在大量的凸起和微裂纹(银纹),增加了断裂所需吸收的能量,裂纹带聚集着较多的陶瓷颗粒,正是这些刚性的陶瓷颗粒对宏观裂纹的扩展起到阻碍作用,从而提高复合涂层的结合强度[11-13]。在图4b画圈的部分可观察到断裂部位附近有较多的气孔及孔隙,进一步说明涂层宏观裂纹是沿着陶瓷颗粒间的薄弱处扩展的。宏观裂纹在外力作用下发生扩展,裂纹沿着气泡或孔隙等薄弱部位扩展,没有方向性。当裂纹遇到气泡或孔隙时,扩展方向便会发生偏转。因此复合涂层的断裂并不是发生在某一平面,而是会随着宏观裂纹扩展方向的偏转跳跃至另一平面,进而形成阶梯状断裂,表现为宏观下的局部涂层断裂脱落。

图4 ZrO2所制涂层断口在不同放大倍数下的微观形貌Figure 4 Microscopic fracture morphologies of the coating prepared with ZrO2at different magnifications

要提高涂层的抗断裂性能,延长其使用寿命,需要从消除气泡及内应力入手。消除气泡需要充分改善环氧树脂基体与陶瓷颗粒的相容性,使环氧树脂基体尽可能地填充到陶瓷颗粒的空隙中。而消除内应力则需要选择尺寸较小且规则的陶瓷颗粒,使其能均匀分布在环氧树脂基体中,以避免颗粒太大或不规则引起应力集中而成为裂纹源。另外,合理地选择有机树脂基料、无机颗粒填料以及二者配比,合理运用助剂(如硅烷偶联剂)以使无机颗粒能很好地分散融合在有机树脂中,正确地设置制膜工艺等,都可以尽量减少涂层内应力的影响。

3 结论

(1) 陶瓷/环氧复合涂层的洛氏硬度均高于纯环氧涂层,纯环氧涂层的洛氏硬度为49.8 HR,而陶瓷/环氧涂层的洛氏硬度为77.5 ~ 107.2 HR。4种陶瓷/环氧复合涂层的洛氏硬度大小趋势为:WC涂层 > Al2O3涂层 > ZrO2涂层 > SiC涂层。该结果是陶瓷颗粒本身硬度与陶瓷颗粒和环氧涂层间的相容性共同作用产生的。

(2) 加入适当量的陶瓷颗粒能够增强涂层的结合强度,加入过多反而使结合力下降。当 Al2O3、ZrO2、SiC和WC加入量依次为10%、20%、10%和10%时,其相应的陶瓷/环氧复合涂层的结合强度达到最大。

(3) 陶瓷/环氧复合涂层中的气泡或孔隙等薄弱部位是断裂发生源,随着外应力增大,断裂源形成宏观裂纹,并沿着涂层薄弱区域扩展,且伴随扩展方向偏转,最终导致涂层的断裂脱落。

[1]LUO S Z, ZHENG Y G, LI J, et al. Effect of curing degree and fillers on slurry erosion behavior of fusion-bonded epoxy powder coatings [J]. Wear, 2003, 254 (3/4)∶ 292-297.

[2]耿刚强, 王阳军, 官磊, 等. 提高环氧复合胶粘层抗浆体冲蚀磨损性能的改性研究[J]. 表面技术, 2007, 36 (1)∶ 14-15, 21.

[3]耿刚强, 刘士杰, 曹三琦, 等. 环氧复合胶粘层的浆体冲蚀磨损性能[J]. 长安大学学报(自然科学版), 2005, 25 (1)∶ 93-96.

[4]董柳杉, 罗瑞盈. 一种新型陶瓷用耐高温胶粘剂的研制与性能研究[J]. 表面技术, 2012, 41 (6)∶ 58-61.

[5]陈立贵. 环氧树脂耐磨涂层的性能研究[J]. 塑料科技, 2013, 42 (3)∶ 46-48.

[6]何小玉, 陈砺, 严宗诚, 等. 纳米TiO2无溶剂环氧防腐涂料的研制[J]. 电镀与涂饰, 2014, 33 (2)∶ 41-45.

[7]汪明球, 杜仕国, 闫军, 等. 纳米TiO2/玻璃微珠复合耐磨涂层的制备及其分形特征[J]. 硅酸盐学报, 2011, 39 (11)∶ 1850-1856.

[8]刘栓, 赵霞, 孙虎元, 等. 纳米二氧化钛改性环氧涂层的交流阻抗谱研究[J]. 电镀与涂饰, 2013, 32 (10)∶ 61-64.

[9]于清章, 韩行勇, 郝庆辉, 等. 纳米二氧化硅浓缩浆在涂料中的应用研究[J]. 涂料工业, 2013, 43 (10)∶ 11-15.

[10]郑亚萍, 宁荣昌. 纳米SiO2/环氧树脂复合材料性能研究[J]. 高分子材料科学与工程, 2002, 18 (5)∶ 148-150.

[11]何景学, 马文石. 环氧树脂增韧改性研究现状[J]. 粘接, 2006, 27 (2)∶ 35-38.

[12]WETZEL B, HAUPERT F, ZHANG M Q. Epoxy nanocomposites with high mechanical and tribological performance [J]. Composites Science and Technology, 2003, 63 (14)∶ 2055-2067.

[13]康文韬, 占德权, 沈宁祥. 环氧树脂/无机纳米材料复合研究进展[J]. 中国胶粘剂, 2003, 12 (3)∶ 55-57, 61.

[ 编辑:杜娟娟 ]

Study on mechanical property and fracture mechanism of ceramic particle-reinforced epoxy composite coating

WANG Li-rong*, WU Yan-ming, CHEN Xiao-ming, FU Li, MAO Peng-zhan, ZHOU Xia-liang

Ceramic particle-reinforced epoxy composite coatings (i.e. ceramic/epoxy composite coatings) were prepared using different contents of ceramic particles such as Al2O3, ZrO2, SiC, and WC, respectively. Their Rockwell hardness and bond strength were studied. The fracture plane morphologies of the coatings after tensile test were observed by field-emission scanning electron microscope (FESEM). The fracture failure mode and mechanism were discussed. The results indicated that all the ceramic/epoxy composite coating have a higher Rockwell hardness than a pure epoxy coating, reaching 77-107 HR, and there is a trend of WC coating > Al2O3coating > ZrO2coating > SiC coating. The Rockwell hardness of the coatings is greatly affected by the compatibility between ceramic particles and epoxy resin besides their own hardness. The bond strength of coating can be improved by proper addition of ceramic particles but decreased with excessive content of ceramic particles. Under the action of external stress, macro cracks are formed from the weak positions such as pores or micro-cracks in the coating acting as fractal sources, and then expand among weak areas and deflect, leading to the eventual fracture and fall-off of the coating.

ceramic; epoxy resin; composite coating; hardness; bond strength; fracture mechanism

TQ63

A

1004 - 227X (2015) 22 - 1288 - 05

2015-05-29

2015-08-03

浙江省科技计划项目(2013C31044);浙江省科技计划项目(2014C31156);杭州市科技发展计划项目(20120433B35);杭州西湖区十大科技专项(115411N007)。

王莉容(1986-),女,浙江杭州人,硕士,工程师,主要研究方向为材料腐蚀防护。

作者联系方式:(E-mail) zbswang@163.com。