取向硅钢用无铬绝缘涂层的配制及性能

孟向楠,伍林*,卓智华,乐晨,丁建强,陈亚桥,易德莲

(武汉科技大学应用化学研究室,湖北 武汉 430081)

取向硅钢用无铬绝缘涂层的配制及性能

孟向楠,伍林*,卓智华,乐晨,丁建强,陈亚桥,易德莲

(武汉科技大学应用化学研究室,湖北 武汉 430081)

以磷酸二氢铝、硅溶胶、水性丙烯酸改性环氧-聚氨酯树脂、十水合四硼酸钠为主要原料制备了一种适用于取向硅钢的环保型无铬绝缘涂料。采用单因素试验考察了各组分用量对涂层耐蚀性和附着力的影响,得到最优配方(以质量分数表示)为:树脂25.00%,磷酸二氢铝0.70%,硅溶胶20.00%,十水合四硼酸钠0.70%。利用电化学分析和中性盐雾试验、机械性能测试、绝缘电阻测试仪和磁性测量仪研究了最优配方所得绝缘涂层的耐蚀性、附着力、铅笔硬度、绝缘性及磁特性,通过扫描电镜、能谱仪和红外光谱仪对其进行了表征。结果显示,涂膜均匀平整;盐雾试验8 h时未出现腐蚀,耐蚀性与磁特性均与市售含铬涂层相当;层间表面绝缘电阻系数基本保持在488 Ω·cm2,好于市售含铬涂层。

取向硅钢;绝缘涂料;无铬;层间电阻;耐蚀性;交联反应

First-author’s address:Applied Chemistry Research Institute, Wuhan University of Science and Technology, Wuhan 430081, China

取向硅钢是发展电力、电子和军事工业中所必须的软磁合金,在其生产过程中结晶成单一结构,晶粒成规则取向分布,具有高磁感、低铁损的特性,是工业中各种变压器的制造材料[1-3]。硅钢片在使用时通常需要冲片后叠装,加工成叠片铁芯,为了降低叠片间的涡流损耗,需要提高其绝缘性[4],因此其表面需要涂覆一层耐蚀性好,附着力强,尤其是绝缘电阻高、磁特性优良的绝缘涂层。

目前国内应用最多的硅钢绝缘涂层为各种类型的含铬涂层,其涂料的主要成分为铬酸盐、硼酸、助溶剂、消泡剂等[5]。其中所使用的铬酸酐及铬酸盐严重危害到人体和环境,同时在回收处理废旧的硅钢制品时难以避免铬的二次污染。随着欧盟实施RoHS指令,无铬环保涂层的发展和应用已成为国际社会关注的焦点[6-7]。用无铬环保型绝缘涂料代替有铬涂料是硅钢产业迫切需要解决的问题。本文采用有机混合树脂代替半有机涂层中的铬酸酐或铬酸盐,选取具有强粘结力的硅溶胶、作为粘结剂的磷酸二氢铝、缓蚀剂十水合四硼酸钠及适当助剂,制备一种适用于取向硅钢用的有机-无机复合无铬环保绝缘涂料,消除硅钢产品对环境和人体的害处。其中有机混合树脂为自制的水性丙烯酸改性环氧树脂和水性聚氨酯树脂,此树脂具有环氧树脂的柔韧性好、硬度高、附着性强、电绝缘性优良等特性,以及丙烯酸树脂的优异丰满度、光泽,高温烘烤不变色、不返黄的特点,还有聚氨酯树脂优异的耐寒性、高强度等特性。通过单因素试验探讨了不同组分含量对涂层性能的影响,得出最优配方并测试了此配方所得绝缘涂层的性能。

1 实验

1. 1 所用材料

水性聚氨酯树脂(PU MR7072K),固含量35%,东莞华宏塑胶工程原料;磷酸二氢铝(A105659-100g),分析纯,阿拉丁;硅溶胶,分析纯,涿州市鑫誉化工厂;十水合四硼酸钠(四硼酸钠),分析纯,上海埃彼化学试剂有限公司;γ-(2,3-环氧丙氧)-丙基三甲氧基硅烷(KH-560),分析纯,东莞市常平昱信塑化经营部;聚氧乙烯(20)山梨醇酐单月桂酸酯(吐温-20),分析纯,上海化学试剂采购供应站经销;烷基酚聚氧乙烯醚(OP-10),分析纯,天津市光复精细化工研究所;消泡剂BYK-024,化学纯,东莞市仁通化工有限公司;去离子水、水性丙烯酸改性环氧树脂[8],自制;取向硅钢、标准含铬硅钢涂层(武钢T2-1含铬取向硅钢绝缘涂层),武钢。

1. 2 实验前处理

硅钢片(涂有硅酸镁底层)清洗除油污[9]:蒸馏水清洗→乙醇清洗→5%(体积分数)硫酸清洗→蒸馏水清洗→自然干燥待用。

1. 3 绝缘涂料的制备

涂料分为有机乳液、无机乳液两部分,以涂料的总质量为基础计算,以下为各组分的质量分数。

有机乳液:先将5.00% ~ 40.00%混合树脂(水性丙烯酸改性环氧树脂∶水性聚氨酯树脂 = 1∶1)和约20.00%的水混合,搅拌状态下依次加入0.05% BYK-024、0.45%吐温-20和0.50% KH-560[10]。

无机乳液:先加入余量水和0.10% ~ 3.00%四硼酸钠,待其完全溶解后再加入5.00% ~ 35.00%硅溶胶和0.20% ~ 2.50%磷酸二氢铝,搅拌至磷酸二氢铝完全溶解;然后边搅拌边依次加入0.45% OP-10和0.50% KH-560。

最后将有机乳液加入无机乳液中搅拌2.5 h即得涂料。

1. 4 硅钢无铬绝缘涂层的制备

用放大镜观察涂层表面以选择合适的固化温度。在实验中发现,烘烤温度低于400 °C时,涂层烘干时间相对较长,表面光滑平整;高于500 °C时,烘干时间较短,但表面没有之前光亮,局部出现裂纹。因此选择将涂料辊涂在底板取向硅钢上(涂膜量3.67 ± 0.5 g/m2),在450 °C下固化20 s。

1. 5 绝缘涂层的表征与性能测试

按照GB/T 6739-2006《色漆和清漆 铅笔法测定漆膜硬度》判定涂层的铅笔硬度。

按照GB/T 10125-2012《人造气氛腐蚀试验 盐雾试验》进行连续中性盐雾试验,用单元格面积为1 mm2的百格透明塑料板辅助计算腐蚀率(覆在试板上,腐蚀部位面积占单元格一半及以上时,视为1,反之则不计),该法简便,但由于受主观影响,存在一定的误差。采用AMETEK公司PARSTAT2273型电化学综合测试仪通过极化曲线和阻抗谱检测涂层的耐蚀性。

按照GB/T 9286-1998《色漆和清漆 漆膜的划格试验》判断附着力以方便在单因素试验中确定组分用量。

依据GB/T 2522-2007《电工钢片(带)表面绝缘电阻、涂层附着性测试方法》测试最优配方所得涂层的附着力,并用武汉国仪科技有限公司的GY-2007型硅钢片涂层绝缘电阻测试仪按A法检测涂层的绝缘性。

按照 GB/T 13789-2008《用单片测试仪测量电工钢片(带)磁性能的方法》,采用德国 BROCKHAUS Messtechnik GmbH & Co. KG的MPG200D型交流磁性测量仪2#检测取向硅钢的磁特性。

采用德国BRUKER公司VERTEX70型傅里叶变换红外光谱仪(FT-IR)分析涂层形成过程中化学键的变化。

采用荷兰PHILIPS公司PHILIPS-XL30 TMP型扫描电子显微镜(SEM)观察涂膜的表面微观形貌,以其附带的能谱仪(EDS)检测元素含量。

2 结果与讨论

2. 1 组分含量的影响

2. 1. 1 树脂含量对涂层附着力及耐蚀性的影响

在20.00%硅溶胶、1.00%四硼酸钠、1.50%磷酸二氢铝、1.95%助剂、余量为水的情况下,图1显示了树脂用量对涂层耐蚀性和附着力的影响。

图1 树脂含量对涂层性能的影响Figure 1 Effect of resin content on performances of the coating

由图1可知,树脂作为主要的成膜物质,含量在15.00% ~ 25.00%时,经过10 h的中性盐雾试验,绝缘涂层的腐蚀面积均<1%,满足涂层对耐蚀性的要求;低于或高于此含量,涂层耐蚀性降低。树脂含量低于20.00%或高于30.00%,对附着力均有不利影响。作为绝缘涂层中的有机成分,树脂含量过低不能保证涂层对硅钢板的附着力,在满足涂层耐蚀性的要求下,树脂最佳含量为25.00%。

2. 1. 2 硅溶胶含量对涂层附着力及耐蚀性的影响

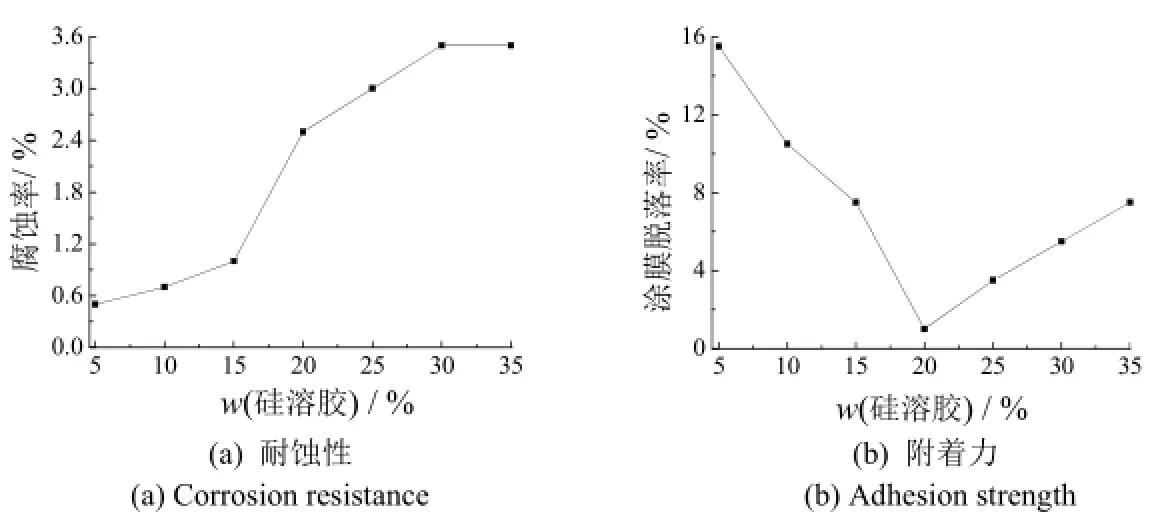

在 25.00%树脂、1.00%四硼酸钠、1.50%磷酸二氢铝、1.95%助剂、余量为水的情况下,硅溶胶对涂层性能的影响如图2所示。

图2 硅溶胶含量对涂层性能的影响Figure 2 Effect of silica sol content on performances of the coating

硅溶胶作为辅助成膜物质,粘结力较强,对附着力影响较大。由图 2可知,其含量过低时,涂料黏度小,粘结性差,高温固化后的附着力较差;含量过高时,部分硅溶胶会失去水分,由单体硅酸聚合成聚硅酸,而随水分蒸发,胶体分子量逐渐增大,可能单独形成了膜,导致涂层的耐蚀性逐渐降低。硅溶胶的最佳含量为20.00%。

2. 1. 3 四硼酸钠含量对涂层附着力及耐蚀性的影响

在20.00%硅溶胶、25.00%树脂、1.50%磷酸二氢铝、1.95%助剂、余量为水的情况下,考察了四硼酸钠用量对所得涂层性能的影响,结果见图3。由图3可知,四硼酸钠作为缓冲剂对涂层附着力几乎没有影响,但其用量高于1.00%时,涂层的耐蚀性下降;用量过低时,涂料的pH ≥10,树脂会出现絮凝;因此其最佳含量为0.70%。

2. 1. 4 磷酸二氢铝含量对涂层附着力及耐腐蚀性的影响

在20.00%硅溶胶、25.00%树脂、0.70%四硼酸钠、1.95%助剂、余量为水的情况下,改变磷酸二氢铝的含量,考察其对涂层性能的影响,结果见图4。由图4可知,磷酸二氢铝作为粘结剂对涂层的耐蚀性几乎没有影响;而随磷酸二氢铝含量增加,涂层的附着力呈现先降低后增加的趋势,在 0.70%时所得涂层附着力最佳,并且含量高于1.50%时有少量的固体颗粒析出;因此磷酸二氢铝的最佳含量为0.70%。

图3 十水合四硼酸钠含量对涂层性能的影响Figure 3 Effect of disodium tetraborate decahydrate content on performances of the coating

图4 磷酸二氢铝含量对涂层性能的影响Figure 4 Effect of aluminum dihydrogen phosphate content on performances of the coating

综上所述,树脂、磷酸二氢铝、硅溶胶和四硼酸钠的最佳含量依次为 25.00%、0.70%、20.00%和 0.70%,以此为基础进行后续性能研究。

2. 2 性能测试

2. 2. 1 附着力及铅笔硬度

分别在弯曲直径10、20和30 mm下测涂层的附着力,均为0级,涂层无脱落。涂层的铅笔硬度≥6H。

2. 2. 2 涂层的耐中性盐雾试验

图5显示了基板、自制硅钢涂层和标准含铬硅钢涂层的中性盐雾[11]试验结果。基板在盐雾试验2 h后基本完全腐蚀;8 h内自制硅钢涂层和标准含铬硅钢涂层未出现腐蚀;盐雾时间12 h后,自制硅钢涂层与标准含铬硅钢涂层表面光滑,局部出现少量锈点,且腐蚀面积分数在1%以下,即二者耐蚀性相当,可满足工业要求。自制硅钢涂层可有效地减缓腐蚀速率,提高硅钢的耐腐蚀性能。

图5 不同试样8 h中性盐雾试验后的照片Figure 5 Photos showing the appearance of different samples after neutral salt spray test for 8 h

2. 2. 3 涂层的电化学测试

以铂电极为辅助电极,饱和甘汞电极(SCE)为参比电极,测试样板(工作面积1 cm2)为工作电极;极化曲线起始电位为自腐蚀电位,电位扫描速率0.01 V/s。电化学阻抗测试样板准备和测试条件与极化曲线测试一致,测量基准为开路电位,激励信号为幅值5 mV的正弦交流电,扫描频率为100 000 ~ 0.001 Hz。

2. 2. 3. 1 极化曲线分析

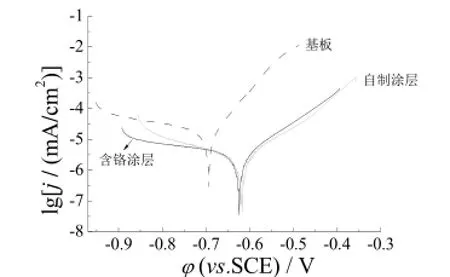

图6为基板、制备的硅钢涂层与标准含铬涂层在3.5%的NaCl溶液中浸泡24 h的极化曲线测试结果;拟合参数列于表1。

图6 不同试样在3.5% NaCl溶液中浸泡24 h后的极化曲线Figure 6 Polarization curves for different samples immersed in 3.5% NaCl solution for 24 h

表1 极化曲线拟合的电化学参数Table 1 Electrochemical parameters obtained by fitting the polarization curves

由图6与表1可知,相较于未处理的基板,所制硅钢涂层的自腐蚀电位正移,且腐蚀电流密度降低,耐蚀性能与含铬的硅钢涂层相当,甚至略优。这表明硅钢涂层的存在有效地阻滞了底板腐蚀,抑制了整个电化学过程,减缓了腐蚀介质的渗入[12-13],从而提高了耐蚀性能。

2. 2. 3. 2 电化学阻抗分析

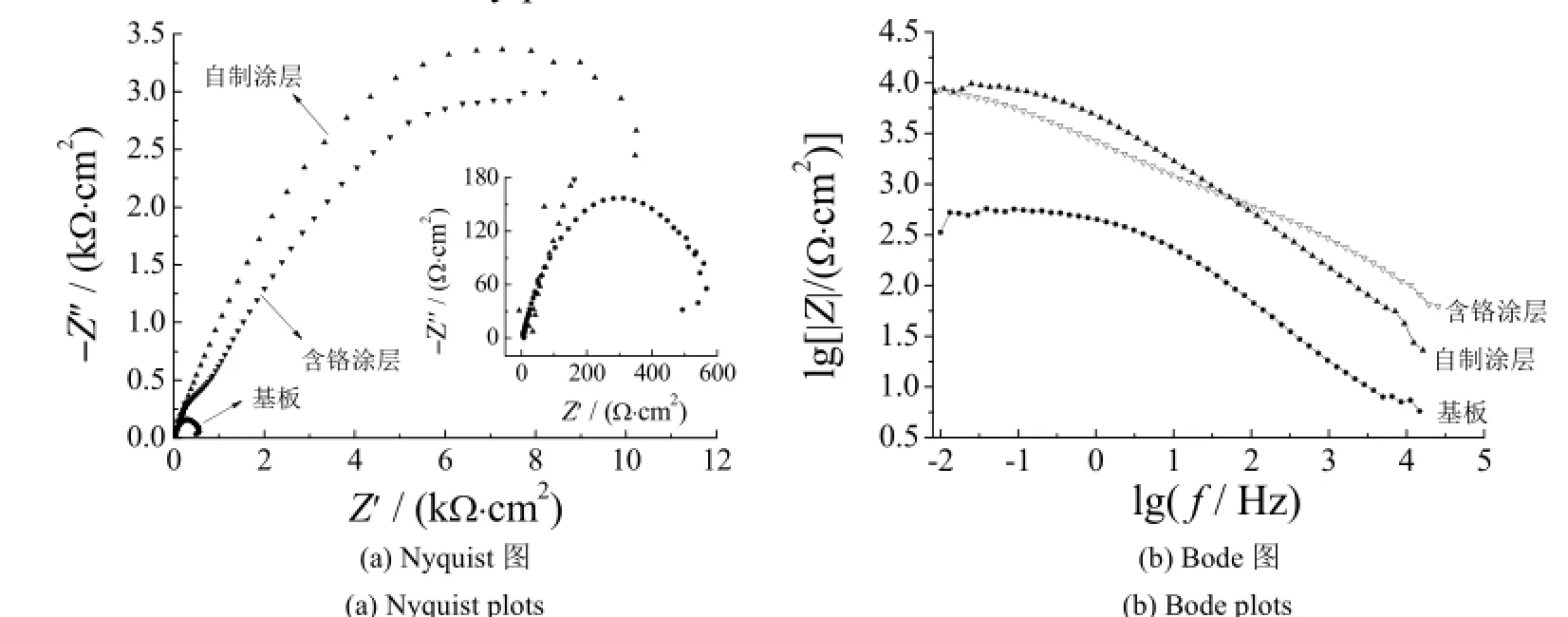

在阻抗谱图中,溶液界面与金属表层的电化学反应阻抗Zf一般对应于低频段,涂膜自身的阻抗(主要是容抗)对应于高频区,而低频段的总阻抗可反映出金属表层的抗腐蚀性能。因此以低频段的总阻抗作为评价硅钢涂层耐蚀性的参数[14]。基板、含铬涂层和所制涂层的开位电路分别为-0.694 3、-0.624 6和-0.620 0 V,电化学阻抗谱如图7所示。

由图 7可知,基板在中频区出现半圆(电容弧),表明电极反应是电荷传递过程,低频区的反向压扁的圆弧是电极表面吸附过程的贡献[15]。自制硅钢涂层的容抗弧略大于含铬涂层的容抗弧,即二者耐蚀性相当,但都远远强于基板,即涂层阻滞了整个电化学反应的发生,极大地提高了硅钢的耐腐蚀能力。从Bode图可见,涂层的阻抗较基板大了1.5个数量级,这与Nyquist图的结果一致。

图7 不同试样在3.5% NaCl溶液中的EIS谱图Figure 7 EIS plots for different samples immersed in 3.5% NaCl solution

2. 2. 4 红外谱图分析

图8为在硅钢片上25 °C和450 °C固化后刮下的绝缘涂层的红外谱图。采用KBr压片法,扫描条件为:分辨频率4 cm-1,扫描20次,波数4 000 ~ 400 cm-1。由图8可知,水性聚氨酯树脂的特征峰有醚键(C—O—C,1 108 cm-1)、羟基(—OH)和异氰酸根(—NCO,2 156 cm-1)。改性树脂的特征峰是羧基(—COOH,1 700 cm-1)。绝缘涂层在2 156 cm-1处的特征峰消失,而在2 200 ~ 2 300 cm-1处没有吸收峰,说明聚氨酯涂料中没有残存的异氰酸根(—NCO)基团,即交联反应比较完全。在1 702 cm-1处是交联固化后形成的氨酯键(—NHCOO—)中羰基(—C=O)的伸缩振动吸收峰。从化学键的变化可知异氰酸根基团与羧基发生交联反应生成氨酯键,在硅钢片表面形成一层膜,这层膜主要起绝缘和防腐的作用。

图8 25 °C和450 °C固化所得涂层的红外光谱图Figure 8 Infrared spectra of the coating cured at 25 °C and 450 °C, respectively

2. 2. 5 涂层的表面形貌

基板与涂层的表面SEM照片和EDS分析结果分别见图9和图10,元素分析结果见表2。

图9 基板与自制涂层的表面形貌Figure 9 Surface morphologies of the substrate and the home-made coating

图10 基板与涂层的EDS谱Figure 10 EDS spectra for the substrate and the coating prepared

表2 基板及涂层表面的元素含量Table 2 Elemental composition of the surface of the substrate and coating

由图9和图10可见,基板表面是一层硅酸镁底层,而硅钢绝缘涂层表面平整均匀,无裂纹,覆盖完整。结合能谱分析可知,基板表面裸露大量的Fe;而硅钢涂层的表面主要成分是Si,只有少量的Mg和Fe(Fe、Mg的含量分别由44.87%、26.75%降低到3.77%、3.52%),C、O含量比基板增加很多。这表明硅酸镁底层上均匀覆盖着树脂发生交联反应后形成的膜。

2. 2. 6 涂层的层间表面绝缘电阻系数

自制涂层的层间表面绝缘电阻系数基本保持在488 Ω·cm2,武钢现有的含铬取向硅钢绝缘涂层表面绝缘电阻系数的标准为20 Ω·cm2。可见,应用有机混合树脂代替铬酸盐或铬酸酐,能制备出优良的取向硅钢绝缘涂层。

2. 2. 7 涂层的磁特性

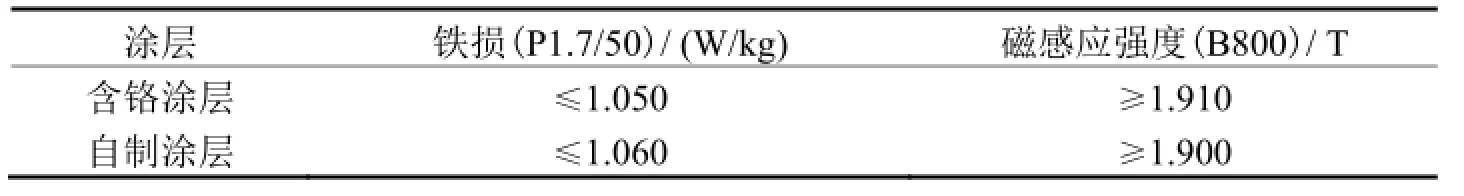

一般硅钢表面涂覆一层绝缘涂层可降低在使用过程中铁芯损耗,表3比较了厚度均为0.25 mm的自制涂层与标准含铬涂层的磁特性,测试条件为:5 000 A/m交变磁场,频率为50 Hz,磁通密度1.7 T。结果表明,二者磁特性相当。

表3 磁特性的检测结果Table 3 Results of magnetic property measurement

3 结论

以磷酸二氢铝、硅溶胶、混合树脂、四硼酸钠和水为主要原料制备了取向硅钢绝缘涂层,最优配方为磷酸二氢铝0.70%、硅溶胶20.00%、树脂25.00%和四硼酸钠0.70%。其表层主要是C、O、Si,不含Cr。该涂层表面均匀平整,无裂纹,覆盖完整,经8 h的中性盐雾试验未出现腐蚀,具有良好的附着力和铅笔硬度,表面绝缘电阻系数为488 Ω·cm2,磁特性与标准含铬涂层相当,各项性能均可满足取向硅钢的应用要求。

[1]何忠治, 赵宇, 罗海文. 电工钢[M].北京∶ 冶金工业出版社, 2012∶ 13-17.

[2]侯桂芹, 张颖, 向北. 取向硅钢的现状及发展[J]. 山东工业技术, 1997 (10)∶ 248.

[3]程灵, 杨富尧, 马光, 等. 电力变压器用高磁感取向硅钢的发展及应用[J].材料导报, 2014, 28 (11)∶ 115-118.

[4]胡志强, 张文康, 光红兵, 等. 取向硅钢绝缘涂层性能的研究[J], 电工材料, 2012 (2)∶ 33-36.

[5]张墩明, 韩晓光. 环保型无铬硅钢涂液存在的一些问题及对策[C]// 中国金属学会. 第九届中国钢铁年会论文集. [S.l.∶ s.n.], 2013∶ 1-7.

[6]KUBOTA T, YOSHIMI N, ANDO S, et al. Newly developed Chromium-free organic-inorganic composite coated steel sheet with excellent corrosion resistance [C]// Proceedings of EcoDesign 2001∶ Second International Symposium on Environmentally Conscious Design and Inverse Manufacturing, 2001, Tokyo. [S.l.]∶ IEEE, 2001∶ 397-406.

[7]顾宝珊, 弋慧丽, 杨培燕, 等. 树脂含量对半无机型无铬无取向硅钢涂层性能的影响[J]. 材料科学与工艺, 2013, 21 (6)∶ 109-115.

[8]杨勋兰. 丙烯酸接枝改性环氧树脂防腐乳液的研究[D]. 郑州∶ 郑州大学, 2005.

[9]吴树建. 无取向硅钢绝缘涂层附着性的研究[D]. 上海∶ 上海交通大学, 2008.

[10]耿星. 现代水性涂料助剂手册[M]. 北京∶ 中国石化出版社, 2007∶ 19-56.

[11]PALANIVEL V, ZHU D Q, VAN OOIJ W J. Nanoparticle-filled silane films as chromate replacements for aluminum alloys [J]. Progress in Organic Coatings, 2003, 47 (3/4)∶ 384-392.

[12]曹楚南, 张鉴清. 电化学阻抗谱导论[M]. 北京∶ 科学出版社, 2002∶ 153-167.

[13]ROUT T K. Electrochemical impedance spectroscopy study on multi-layered coated steel sheets [J]. Corrosion Science, 2007, 49 (2)∶ 794-817.

[14]潘琦, 伍林, 易德莲, 等. 镀锌钢板表面无机-有机复合无铬钝化膜[J]. 电镀与涂饰, 2013, 32 (10)∶ 37-42.

[15]胡会利, 李宁. 电化学测量[M]. 北京∶ 国防工业出版社, 2007∶ 213-255.

[ 编辑:杜娟娟 ]

Preparation and properties of chromium-free insulation coating for grain-oriented silicon steel

MENG Xiang-nan,WU Lin*, ZHUO Zhi-hua, YUE Chen, DING Jian-qiang, CHEN Ya-qiao, YI De-lian

An environment-friendly chromium-free insulation coating for grain-oriented silicon steel was prepared mainly with aluminum dihydrogen phosphate, silica sol, waterborne acrylic-modified epoxy-polyurethane resin, and disodium tetraborate decahydrate. The effect of each component content on corrosion resistance and adhesion strength of the cured coating was studied. The optimal formulation was determined as follows∶ resin 25.00wt%, aluminum dihydrogen phosphate 0.70wt%, silica sol 20.00wt%, and disodium tetraborate decahydrate 0.70wt%. The coating obtained therewith was characterized by scanning electron microscopy, energy-dispersive spectroscopy, and infrared spectroscopy, and its corrosion resistance, adhesion strength, pencil hardness, insulation resistance, and magnetic property were tested by electrochemical methods, neutral salt spray test, mechanical property test, insulation resistance test, and magnetic measurement. The results showed that the coating is uniform and smooth, and no corrosion was observed on it after salt spray test for 8 h. The coating has comparable magnetic properties and corrosion resistance to a commercially available chromium-containing coating. The surface insulation resistance coefficient between the layers of the chromium-free coating remains at 488 Ω·cm2per piece, which is better than that of the chromium-containing coating.

grain-oriented silicon steel; insulation coating; chromium-free; interlayer resistance; corrosion resistance; crosslinking reaction

TQ630.7; TG174.4

A

1004 - 227X (2015) 22 - 1275 - 07

2015-05-08

2015-07-28

孟向楠(1989-),女,河南永城人,在读硕士研究生,研究方向为材料表面处理。

伍林,教授,(E-mail) wulin65@126.com。