化学镀镍-磷-二硫化钼复合镀层及其磨损行为的研究

谢强强,周银,刘家强,莫建根,黄颖斌,拱建军,王树奇,*

(1.江苏大学材料科学与工程学院,江苏 镇江 212013;2.苏州环球科技有限公司,江苏 苏州 215156)

【研究报告】

化学镀镍-磷-二硫化钼复合镀层及其磨损行为的研究

谢强强1,周银1,刘家强2,莫建根2,黄颖斌2,拱建军2,王树奇1,*

(1.江苏大学材料科学与工程学院,江苏 镇江 212013;2.苏州环球科技有限公司,江苏 苏州 215156)

在45钢基体上化学镀制备得到Ni-P-MoS2复合镀层,研究了镀液MoS2添加量(镀层MoS2含量)对镀层磨损行为的影响。采用X射线衍射(XRD)、扫描电镜(SEM)、能谱分析(EDS)等手段表征了镀层的形貌、微观结构和磨损特征,探讨了不同镀层的磨损机制。400 °C热处理使镀层金属由非晶态转变为晶态,显微硬度提高,但MoS2的物相不变。Ni-P镀层的显微硬度(热处理后为1 040 HV)较高,在摩擦过程中能形成对磨损面起保护作用的摩擦层,故Ni-P镀层具有良好的耐磨性,其磨损机制为粘着磨损和转移。镀液添加1 g/L MoS2时,所得Ni-P-MoS2复合镀层具有更优异的耐磨性,这是其高显微硬度(热处理后为735 HV)和MoS2润滑效应的共同作用,以轻微磨粒磨损和转移为主要磨损机制;镀液添加过量(>2 g/L)MoS2时,复合镀层的显微硬度(热处理后为533 HV)较低,摩擦过程中表面不能形成摩擦层,其耐磨性极差,磨损机制为严重的粘着磨损和磨粒磨损。

镍-磷合金;二硫化钼;化学镀;复合镀层;磨损;机理

First-author’s address:School of Materials Science and Engineering, Jiangsu University, Zhenjiang 212013, China

近年来,化学沉积技术已成为材料表面改性的重要手段之一,特别是以镍磷镀层为基质的复合镀层,不仅充分利用了镍磷镀层的优异性能,而且凸显了复合相的特性[1-3]。化学镀Ni-P-MoS2镀层是一种常见的自润滑复合镀层,其摩擦因数小,抗粘着性能好[4],可用于气缸壁、压铸模具的脱模、活塞环、轴承等场合[5-7]。许多学者研究了 Ni-P-MoS2复合镀层的制备工艺及工艺参数对其摩擦磨损性能的影响。林翠[8]和许小峰[9]等研究了MoS2添加量对Ni-P-MoS2复合镀层摩擦性能的影响,指出随MoS2添加量的增大,镀层摩擦因数先减小后增大。王兰[7]和于光[10]等研究了添加一定量MoS2的Ni-P-MoS2复合镀层的摩擦磨损性能,指出Ni-P-MoS2复合镀层的减摩效果优异,但磨损失重大。有关MoS2添加量对Ni-P-MoS2复合镀层磨损性能影响的研究鲜见报道,急需开展这方面的研究工作,以便通过控制 MoS2添加量来改善复合镀层的磨损性能。本文的主要目的就是研究经热处理的、MoS2添加量不同的Ni-P-MoS2复合镀层的磨损行为,并采用X射线衍射仪、扫描电镜及能谱仪分析复合镀层磨损面的形貌、结构和成分,进而探讨镀层的磨损机制。

1 实验

1. 1 材料

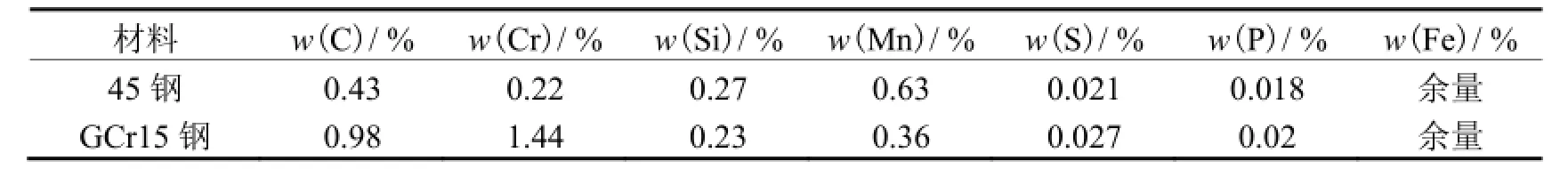

基体材料为轧制态的45钢,线切割加工成直径5 mm、长23 mm的销状试样。对磨盘材料选用GCr15轴承钢,直径为40 mm,厚为10 mm,硬度为50 ~ 52 HRC。销盘材料的化学成分如表1所示。

表1 销盘材料的化学成分Table 1 Chemical composition of pin and disk materials

1. 2 化学镀及镀后热处理

1. 2. 1 化学镀Ni-P

NiSO4·6H2O 30 g/L

NaH2PO2·H2O 30 g/L

Na3C6H5O7·2H2O 15 g/L

NaCH3COO·3H2O(柠檬酸三钠) 15 g/L

C3H6O3(乳酸) 30 g/L

稳定剂 0.05 g/L

pH 4.6

温度 88 °C

时间 2 h

1. 2. 2 化学镀Ni-P-MoS2

在化学镀Ni-P镀液中添加0 ~ 4 g/L MoS2颗粒(粒径为200 nm)、1 g/L阳离子表面活性剂十六烷基三甲基溴化铵(CTMAB)即得Ni-P-MoS2复合镀液。施镀过程采用间歇磁力搅拌,即以400 r/min的速率搅拌2 min,静置8 min后再搅拌。其余参数同化学镀Ni-P。

1. 2. 3 镀后热处理

采用合肥科晶技术材料有限公司的GSL1300X型高温管式电炉对化学镀层进行400 °C真空热处理1 h。

1. 3 磨损试验

采用宣化北伦平衡机械制造有限公司的MPX-2000型销盘式摩擦磨损试验机对经400 °C热处理的MoS2添加量不同的化学复合镀层分别进行干滑动摩擦磨损试验。试验参数如下:环境温度为室温(25 °C),滑动速率为0.5 m/s,滑动距离1 400 m,载荷为10 ~ 50 N,间隔10 N。试验前用600目碳化硅砂纸将对磨盘打磨光滑,并用丙酮清洗干净。每次试验前后,销试样都用丙酮清洗干净并吹干,采用上海越平科学仪器有限公司的FA2004型电子天平(精度为0.01 mg)称量磨损前后销试样的质量,取其质量差为磨损失重。

1. 4 表征方法

采用北京众合创业科技发展有限公司的D/Max-2500/pc型X射线衍射仪(XRD)检测镀层热处理前后及磨损面的物相,采用日本电子株式会社的JSM-7001F型扫描电子显微镜(SEM)及其附带的牛津Inca Energy 350型能谱仪(EDS)对镀层及磨损面进行形貌观察与成分分析,采用德国徕卡(Leica) DM 2500M型光学显微镜测量镀层厚度。采用上海尚材试验机有限公司的HV-1000型显微硬度计测定镀层显微硬度,其中载荷为0.49 N,加载时间为15 s。

2 结果与讨论

2. 1 镀层的磨损失重

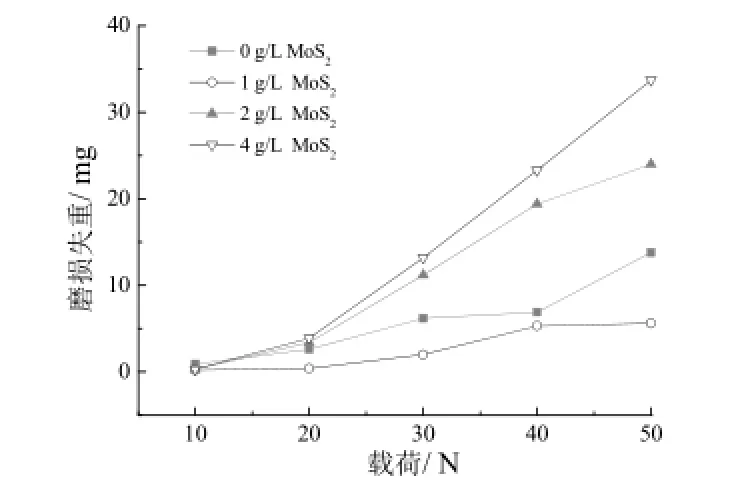

图1为镀液中MoS2的添加量不同时,Ni-P-MoS2复合镀层的磨损失重随载荷的变化曲线。由图1可知,Ni-P镀层(MoS2添加量为0 g/L)的磨损失重均较小,且随载荷增大而缓慢增大,表明Ni-P镀层具有良好的耐磨性。当镀液中添加1 g/L MoS2时,Ni-P-MoS2复合镀层的磨损失重较未添加MoS2时明显减小,说明MoS2的添加减小了镀层的磨损失重,有效提高了其耐磨性。继续增大镀液MoS2含量到2 g/L时,镀层的磨损失重急剧增大且大于Ni-P镀层。继续增大镀液MoS2含量至4 g/L时,镀层的磨损失重进一步增大,并且远远大于Ni-P镀层,表明镀液MoS2含量过高(>2 g/L)反而会降低镀层的耐磨性。

2. 2 镀层磨损面的物相分析

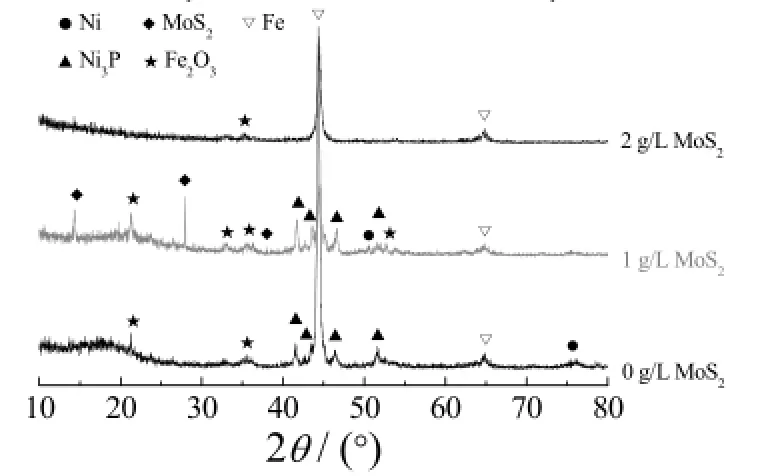

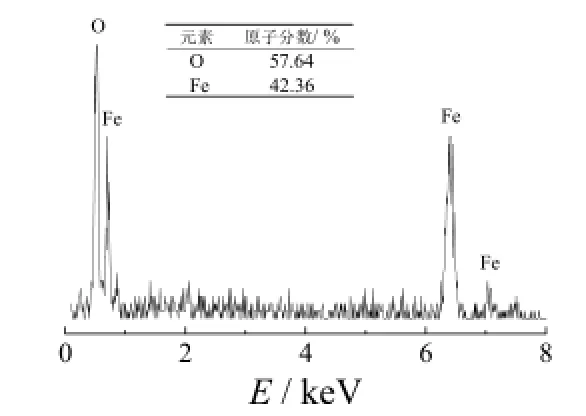

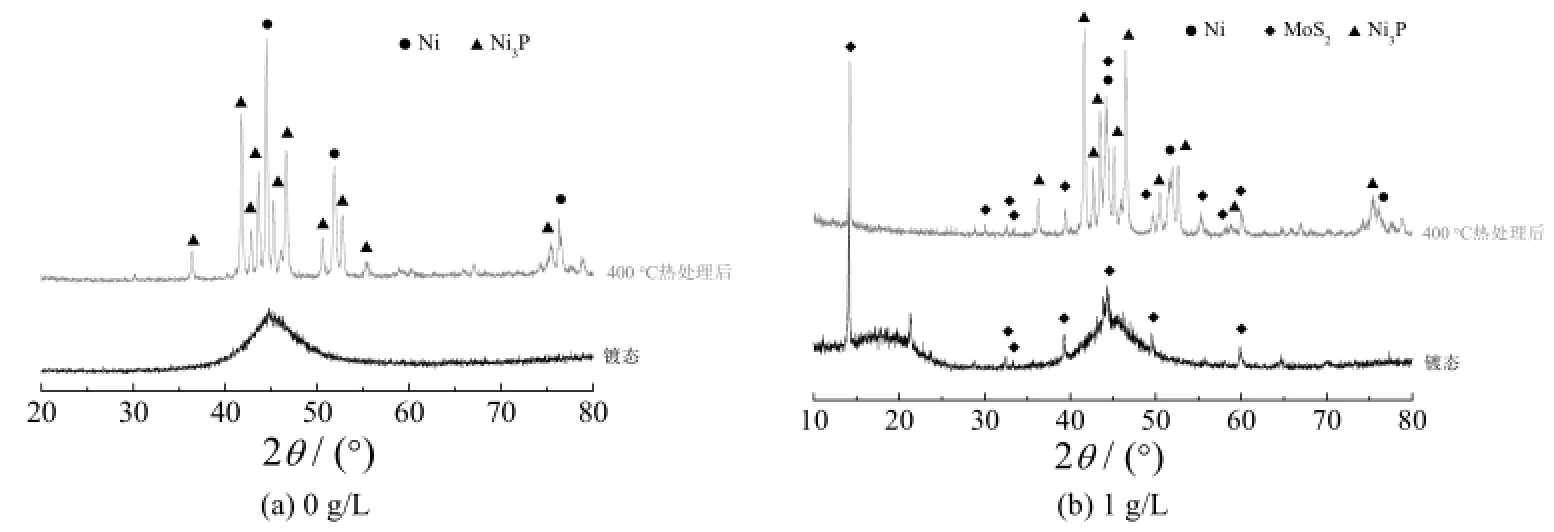

图2为不同MoS2添加量的Ni-P-MoS2复合镀层经30 N磨损试验后磨损面的XRD谱图。由图2可知,Ni-P镀层的磨损面出现一定量的Ni和Ni3P相,这是磨损之前镀层经热处理所得,表明磨损过程中镀层未被磨穿(初始厚度为32 μm,剩余厚度为5 μm),主要是因为Ni-P镀层所具有的高硬度(热处理后显微硬度为1 040 HV),同时,高硬度的镀层与相对较软的对磨盘对磨时,会发生对磨材料向销磨损面的转移,在摩擦热作用下,部分被转移的材料会发生氧化,因此磨损面上出现了少量Fe2O3。此外,Ni-P镀层磨损面上出现了较多的Fe相,一方面来源于对磨盘上转移的Fe,另一方面因为磨损后镀层比较薄,X射线衍射检测到基体。MoS2添加量为1 g/L时,复合镀层的磨损面仍然存在Ni和Ni3P相,并且出现MoS2相,表明Ni-P-MoS2复合镀层在磨损过程中未被磨穿(初始厚度为28 μm,剩余厚度约7 μm)。与Ni-P镀层相比,Ni-P-MoS2复合镀层的磨损面出现了更多的Fe2O3,这是因为低硬度的MoS2对磨屑具有粘附作用,使更多的Fe2O3粘附到磨损面上。当添加2 g/L MoS2时,磨损面上的物相几乎全为Fe,此时复合镀层已完全被磨穿(初始厚度为28 μm,剩余厚度为0 μm)。

图1 镀液MoS2添加量对镀层磨损失重的影响Figure 1 Effect of dosage of MoS2in bath on wear loss of coatings

图2 镀液MoS2添加量不同时镀层磨损面的XRD谱图Figure 2 XRD patterns for worn surface of coatings obtained from baths with different dosage of MoS2

2. 3 镀层磨损面的形貌分析

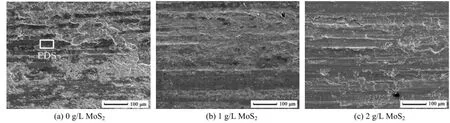

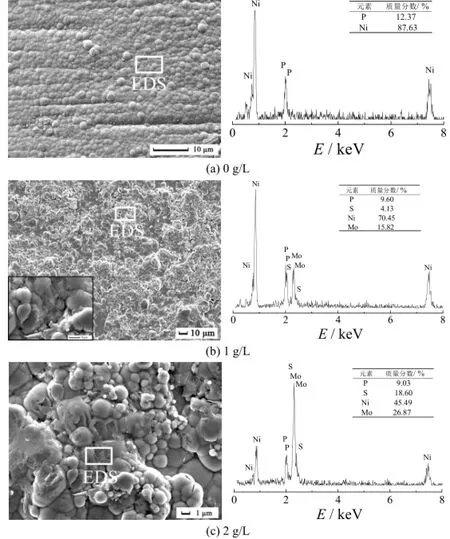

图3为不同MoS2添加量的Ni-P-MoS2复合镀层在30 N下磨损后的形貌。

图3 镀液MoS2添加量不同时镀层磨损面的形貌Figure 3 Worn surface morphologies of coatings obtained from baths with different dosage of MoS2

图4 图3a中方形区域的能谱分析结果Figure 4 Analysis results of energy dispersive spectrum for square area in Figure 3a

Ni-P镀层的磨损面具有塑性撕裂痕迹,是粘着磨损的典型特征。磨损面上还出现了黑色光滑区域(图3a),此为摩擦层[11]。结合XRD和EDS分析(见图4)可知,摩擦层中主要含Fe和Fe2O3。镀液MoS2添加量为1 g/L时,Ni-P-MoS2复合镀层磨损面上的黑色光滑区域进一步扩展,且较Ni-P镀层更为致密,同时磨损面上分布有白色的细小颗粒,这些白色小颗粒可能是硬度较高的镀层在摩擦中发生碎裂所致。此外,磨损面上还出现了轻微的犁削痕迹,呈现出较浅、较窄的犁沟(见图3b)。这种犁沟的产生可能有两方面的原因:一是摩擦层剥落后对镀层进行微切削所致,二是剥落的高硬度镀层颗粒对镀层本身的犁削作用引起。当添加2 g/L MoS2时,磨损面的黑色光滑区域消失,出现了大量塑性撕裂痕迹,并且犁沟比添加1 g/L MoS2时更深、更宽(见图3c),结合磨损面的XRD分析可知,此时复合镀层已经被磨穿。

2. 4 镀层表面形貌与成分分析

图5为镀液MoS2添加量不同时,镀态镀层的表面形貌和能谱分析。从图5可以看出,镀层由大小不均匀的胞状凸起散乱堆叠形成。MoS2以颗粒状形态镶嵌在镀层中,还有部分MoS2以透明片状形态包覆在镀层的胞状凸起表面或夹杂在胞状凸起的间隙中(见图5b、5c)。当Ni-P合金镀层中P的质量分数大于8%时,镀层为非晶态结构[12]。由图5中的EDS分析可知,3种镀层的P质量分数均大于8%,因此可以判断所得镀层在镀态下均为非晶态结构。

图5 镀液MoS2添加量不同时镀态镀层的表面形貌和组成Figure 5 Surface morphologies and compositions of as-plated coatings obtained from baths with different dosage of MoS2

2. 5 镀层热处理

王兰[7]和于光等[10]指出,对镀层进行热处理可以促使镀层由非晶态转变为晶态,即发生晶化转变,从而改变镀层的硬度。从镀层的磨损失重(图1)可知,镀液添加1 g/L MoS2时所得Ni-P-MoS2复合镀层的耐磨性最好。图6为Ni-P镀层和镀液添加1 g/L MoS2时所得Ni-P-MoS2复合镀层在镀态下和400 °C热处理后的XRD谱图。从中可以看出,镀态下,在2θ = 45°处有“馒头包状”的衍射峰,这是非晶结构的典型特征之一,表明Ni-P镀层与Ni-P-MoS2复合镀层在镀态下均为非晶态;经400 °C热处理后,谱图中出现了许多尖锐的Ni和Ni3P衍射峰,说明镀层发生了由非晶态向晶态的转变。经400 °C热处理后,从含0、1和2 g/L MoS2镀液中所得镀层的显微硬度分别从镀态时的469、382和314 HV升至1 040、735和533 HV。这是因为经热处理后镀层中析出的Ni3P相弥散分布在镀层中,造成晶格畸变,抑制位错移动,增强了塑形变形抗力,从而引起弥散强化效应。另外,MoS2衍射峰在热处理前后几乎未发生变化,这表明400 °C热处理不会使MoS2发生物相转变。

图6 热处理前后镀层的XRD谱图Figure 6 XRD patterns of coatings before and after heat treatment

2. 6 镀层的磨损机制分析

Kato[13]和Stott[14]指出,金属在相互滑动时有磨屑形成,其中一部分磨屑会残留在摩擦界面上,在摩擦热的作用下,这些金属颗粒将会氧化形成摩擦氧化物,摩擦氧化物经裂碎、聚集、烧结等过程,最终在磨损面上形成所谓的摩擦氧化物层。

硬度较高的Ni-P镀层与硬度较低的GCr15钢对磨盘(513 ~ 544 HV)相互滑动时,只有极少部分镀层被磨损。同时,镀层表面的微凸体将会犁削钢表面而产生含Fe磨屑,在摩擦热的作用下,这些Fe磨屑在摩擦面生成氧化物颗粒,残留在磨损面上的氧化物颗粒进一步氧化、烧结并压实,最终形成摩擦层。据XRD和EDS(图2和图4)分析可知,该摩擦层中的氧化物主要为Fe2O3,含Fe2O3的摩擦层对磨损面起到一定的保护作用,阻碍镀层进一步被磨损,同时Fe2O3的转移也会导致销试样增重,因此,硬的Ni-P镀层具有较小的磨损失重,其主要磨损机制为粘着磨损和转移。

镀液MoS2添加量为1 g/L时,复合镀层中的MoS2以镶嵌和物理粘附两种方式存在。由于MoS2是一种鳞片状的结晶体,每个晶体具有3层结构,上下为S原子层,中间为Mo原子层,其中S—Mo之间原子结合力较强,而S—S间结合力较弱[15],因此相比于Ni-P镀层,其显微硬度较低。但对于对磨盘而言,该复合镀层的显微硬度仍然较高,故同样只有少量镀层被磨损。此外,物理粘附着的MoS2在摩擦力作用下均匀分布于凹凸不平的摩擦表面,并在接触表面上形成一层固体润滑膜,有效阻碍了粘着磨损的发生,使磨损面逐渐被压平,这层固体润滑膜促使Fe2O3更容易粘着在磨损面上,因此相比于Ni-P镀层,有数量更多、更为致密连续的含Fe2O3摩擦层转移并粘附在磨损面上。因此,镀液添加1 g/L MoS2时所得Ni-P-MoS2复合镀层具有比Ni-P镀层更低的磨损失重,其磨损机制为轻微的磨粒磨损和转移。

当镀液添加2 g/L MoS2时,复合镀层的MoS2含量增大,显微硬度进一步降低,其与硬度相当的钢对磨盘相互滑动时,磨屑不易发生氧化生成氧化物并转移到磨损面上,磨损面上因无摩擦层生成而得不到良好的保护。相反,这些磨屑会对软的镀层表面进行严重的犁削,并在压力作用下发生塑性撕裂,直至镀层被磨穿。这与Archard等[16]提出的金属干滑动磨损经验公式V = kFS/H(式中k为磨损因子,F为法向载荷,S为滑动距离)中磨损体积(V)与宏观硬度(H)呈反比的观点一致。此时,复合镀层以严重的粘着磨损和磨粒磨损为主要的磨损机制。

3 结论

(1) Ni-P镀层和MoS2含量不同的复合镀层的磨损失重均随载荷增大而增大。从含1 g/L MoS2镀液中所得Ni-P-MoS2复合镀层的磨损失重比Ni-P镀层小,但镀液中MoS2过量时,所得复合镀层的磨损失重反而更大。

(2) Ni-P镀层的高硬度促使摩擦层的形成,摩擦层对磨损面起保护作用,提高了镀层的耐磨性。从添加1 g/L MoS2的镀液中所得复合镀层具有比Ni-P镀层更优异的耐磨性,这归因于其具有更高的显微硬度和MoS2的润滑作用。但MoS2含量过高时,镀层显微硬度会下降,无摩擦层形成而导致镀层耐磨性变差。

(3) 磨损机制随镀液MoS2添加量(镀层MoS2含量)的变化而改变。Ni-P镀层以粘着磨损和转移为主要磨损机制;镀液添加1 g/L MoS2时,Ni-P-MoS2复合镀层的磨损机制为轻微的磨粒磨损和转移;镀液MoS2添加量为2 g/L时,磨损机制转变为严重的粘着磨损和磨粒磨损。

(4) 400 °C热处理促使复合镀层由非晶态转变为晶态,显微硬度提高,MoS2颗粒在热处理前后未发生物相变化,其镶嵌或物理粘附在镀层中。

[1]TULSI S S. Electroless nickel-PTFE composite coatings [J].Transaction of the Institute of Metal Finishing, 1983, 61 (4): 147-149.

[2]NISHIRA M, TAKANO O. Friction and wear characteristics of electroless Ni-P-PTFE composite coatings [J]. Plating and Surface Finishing, 1994, 81 (1): 48-50.

[3]徐方超, 胡三媛, 李长林, 等. 化学镀Ni-P-MoS2复合镀层工艺的试验研究[J]. 中国农业大学学报, 2004, 9 (3): 49-52.

[4]闫洪. 现代化学镀镍和复合镀新技术[M]. 北京: 国防工业处版社, 1999: 132.

[5]MOHAMMADE M, GHORBANI M. Wear and corrosion properties of electroless nickel composite coating with PTFE and/or MoS2particles [J]. Journal of Coatings Technology and Research, 2011, 8 (4): 527-533.

[6]潘兆花, 谢广文. 化学镀Ni-P-MoS2复合镀层的制备与表征[J]. 电镀与涂饰, 2009, 28 (7): 25-27.

[7]王兰, 邵红红, 苗润生, 等. Ni-P-MoS2自润滑复合镀层的研究[J]. 润滑与密封, 2006, 12: 60-62.

[8]林翠, 张弘弘, 李进, 等. 钛合金表面化学镀Ni-P-MoS2耐磨性能研究[J]. 南昌航空大学学报(自然科学版), 2014, 28 (3): 51-56.

[9]许小峰. Ni-P/MoS2自润滑化学复合镀层的制备及性能研究[J]. 润滑与密封, 2010, 44 (10): 90-93.

[10]于光. 化学镀Ni-P-MoS2复合镀层的工艺及镀层性能[J]. 表面技术, 1996, 25 (4): 12-14.

[12]邵红红, 周明, 陈广. 化学复合镀层激光处理研究[J]. 应用激光, 2003, 23 (4): 194-198.

[11]CHEN K M, ZHOU Y, LI X X, et al. Investigation on wear characteristics of a titanium alloy/steel tribo-pair [J]. Material Design, 2015, 65: 65-73.

[13]KATO H. Effects of supply of fine oxide particles onto rubbing steel surfaces on severe-mild wear transition and oxide film formation [J]. Tribology International, 2008, 41 (8): 735-742.

[14]STOTT F H. High-temperature sliding wear of metals [J]. Tribology International, 2002, 35 (8): 489-495.

[15]林春元. 二硫化钼的润滑机理[J]. 中国钼业, 1993, 45 (2): 40-46.

[16]ARCHARD J F, HIRST W. The wear of metals under unlubricated conditions [J]. Proceeding of the Royal Society of London Series A, 1956, 236 (1206): 397-410.

[ 编辑:韦凤仙 ]

Study on electroless plating of nickel-phosphorus-molybdenum disulfide composite coating and its wear behavior

XIE Qiang-qiang, ZHOU Yin, LIU Jia-qiang, MO Jian-gen, HUANG Ying-bin, GONG Jian-jun, WANG Shu-qi*

A nickel-phosphorous-molybdenum disulfide composite coating was prepared on 45 steel substrate by electroless plating. The effect of dosage of MoS2in bath (MoS2content in coating) on the wear behavior of coatings were studied. The morphologies, microstructures and wear characteristics of coatings were characterized by means of X-ray diffraction, scanning electron microscopy and energy dispersive spectroscopy, and the wear mechanism of different coatings was also discussed. After heat-treatment at 400 °C, the matrix metal of coatings transfers from amorphous to crystalline and the microhardness increases, while the structure of MoS2remain the same. Ni-P coating has a good wear resistance because a friction layer with a protective effect on wear surface can be formed during friction process due to its high microhardness (up to 1 040 HV after heat treatment), adhesive wear and transfer as its main wear mechanism. The Ni-P-MoS2composite coating obtained from bath with 1 g/L MoS2has excellent wear resistance, which is ascribed to the integrative role of a high microhardness (up to 735 HV after heat treatment) of coating and the lubricating effect of MoS2, with mild abrasive wear and transfer as its main wear mechanism. The composite coating obtained from bath containing excess amount of MoS2(>2 g/L) has a rather poor wear resistance due to its low microhardness and no friction layer on the surface can be formed during friction process, and the wear mechanism can be ascribed to severe adhesive and abrasive wear.

nickel-phosphorous alloy; molybdenum disulfide; electroless plating; composite coating; wear; mechanism

TH117

A

1004 - 227X (2015) 23 - 1329 - 06

2015-09-04

2015-10-20

江苏省普通高校研究生科研创新计划项目(CXLX13_652)。

谢强强(1989-),男,甘肃甘谷人,在读硕士研究生,目前主要从事钢表面处理及磨损性能研究。

王树奇,教授,(E-mail) shuqi_wang@ujs.edu.cn。