镍-二氧化锆复合电沉积工艺优化及其对钢表面的毛化效果

王守兵,高虹*,马梦迪

(沈阳理工大学环境与化学工程学院,辽宁 沈阳 110159)

镍-二氧化锆复合电沉积工艺优化及其对钢表面的毛化效果

王守兵,高虹*,马梦迪

(沈阳理工大学环境与化学工程学院,辽宁 沈阳 110159)

在钢试片上复合电沉积Ni-ZrO2,使微米级的ZrO2颗粒镶嵌在镍镀层中而形成具有一定粗糙度的表面。通过正交试验研究了NiSO4·6H2O、ZrO2和十二烷基硫酸钠(SDS)添加量,电流密度和温度对Ni-ZrO2复合镀层耐蚀性、显微硬度和粗糙度的影响。结果表明,电流密度对镀层耐蚀性的影响最大,温度对镀层粗糙度的影响最大。综合考虑 Ni-ZrO2复合镀层的显微硬度、耐蚀性和粗糙度3个指标,得到复合电沉积Ni-ZrO2的最优工艺为:NiSO4·6H2O 280 g/L,NiC12·6H2O 30 ~ 60 g/L,H3BO330 ~ 40 g/L,ZrO2 30 g/L,SDS 120 mg/L,1,4-丁炔二醇和糖精适量,电流密度3 A/dm2,温度45 °C。在最优工艺条件下,Ni-ZrO2复合镀层的耐蚀性最好,显微硬度为587.3 HV,粗糙度为14.327 4 μm,比钢试片高一个数量级左右。

镍;二氧化锆;复合电沉积;钢;毛化

First-author’s address:College of Environmental and Chemical Engineering, Shenyang Ligong University, Shenyang 110159, China

汽车工业及工业生产都需要表面具有一定粗糙度的毛化冷轧钢板[1]。因为毛化钢板在变形过程中处在高压下,其坑中的润滑油保持封闭状态,可在磨具与钢板间形成缓冲垫,从而提高耐磨性,并且具有良好的涂饰性能。冷轧钢板的生产和应用中,冷轧板表面形貌参数对钢板冲压、涂装后亮度等性能有重要的影响。而其表面形貌基本取决于生产冷轧工作辊和平辊的表面形貌。毛化辊轧工艺具体分为喷丸毛化、激光毛化[2]、电火花毛化[3]、电子束毛化[4]等。ZrO2是一种具有高熔点、导热系数小、耐磨性好、热膨胀系数大、抗腐蚀性能优良的无机非金属材料,目前随着研究者们对复合镀的重视程度提高,纳米级ZrO2被用于制备出多种不同性能的纳米复合镀层[5],主要有高硬度、耐磨、抗高温耐腐蚀和具有析氢活性的纳米复合镀层[6]。本文主要对金属表面 ZrO2颗粒复合电沉积工艺进行研究,目的是增大镀层表面的粗糙度,应用于特殊用途的表面处理时增大摩擦性,以达到同样的毛化效果,并通过正交试验确定最佳工艺方案。

1 实验

1. 1 工艺流程

除油(Na2CO3·10H2O 10g/L,Na3PO4·12H2O 10 g/L,Na2SiO3·9H2O 10 g/L,OP乳化剂2 g/L,70 °C,10 min)→除锈[10%(质量分数)盐酸,25 °C,30 ~ 60 s]→复合电沉积→烘干→性能检测。

1. 2 Ni-ZrO2复合电沉积

采用60 mm × 30 mm × 1 mm的IF钢(无间隙原子钢)为阴极,其组成元素的质量分数为:C 0.006% ~ 0.010%,Mn 0.30% ~ 0.40%,P 0.020% ~ 0.025%,S ≤0.020%,Al ≥0.015%,Ti ≤0.02%。阳极采用镍板。

配制Ni-ZrO2复合镀液时,先将二氧化锆颗粒(粒径10 ~ 20 μm)加入蒸馏水中配成浆液,再超声振荡30 min,最后才加入镀液中。复合电沉积的镀液配方和工艺条件为:NiSO4·6H2O 250 ~ 300 g/L,NiCl2·6H2O 45 g/L,H3BO340 g/L,ZrO210 ~ 30 g/L,十二烷基硫酸钠(SDS) 60 ~ 120 mg/L,1,4-丁炔二醇适量,糖精钠适量,pH 4.5,温度55 °C,时间30 min。

1. 3 正交试验设计

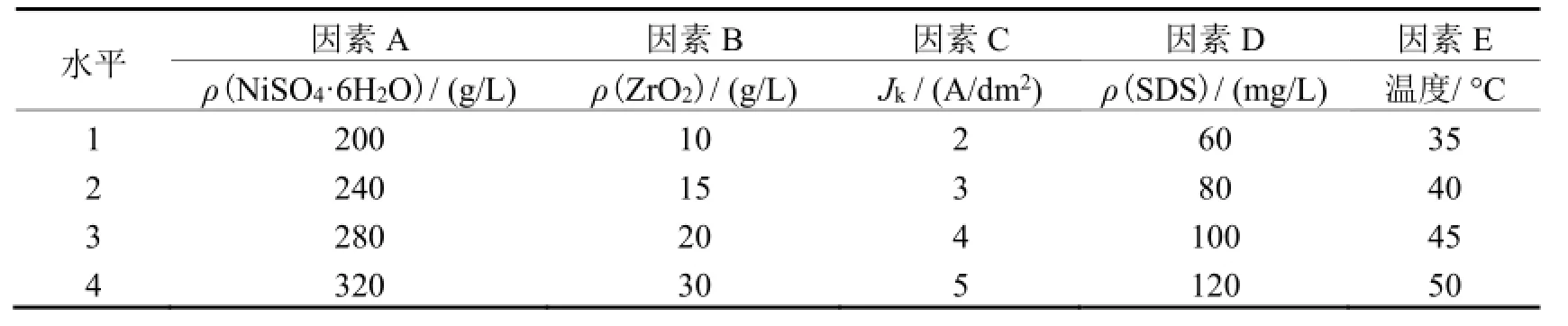

采用五因素四水平正交试验,以复合镀层的耐蚀性、显微硬度、粗糙度为指标,采用综合评分法进行评价。每组试验采用2个平行试样,取平均值。选取的5个影响因素分别为NiSO4·6H2O质量浓度、ZrO2添加量、电流密度、SDS添加量和沉积温度,电镀时间30 min。正交试验因素水平见表1。

表1 正交试验因素水平Table 1 Factors and levels of orthogonal tests

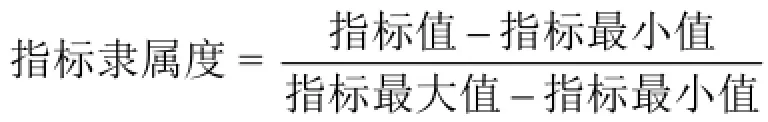

正交试验数据处理采用综合评分法,即将显微硬度、腐蚀电流密度、粗糙度转换成各自的隶属度,用隶属度来表示分数。隶属度的计算方法[7]如下:

式中,指标值指显微硬度、腐蚀电流密度和粗糙度的测试值。试验中 3个指标的重要性不一样,本文主要目的是获得毛化性能好且显微硬度较高的镀层,显微硬度、腐蚀电流密度和粗糙度所占比重分别取0.3、0.2和0.5,根据正交试验结果求出综合分数[由于腐蚀电流密度越小,耐蚀性越好,为了与显微硬度和粗糙度指标一致,即数值越大越好,所以电流密度的隶属度需要进一步换算,即为(1 -隶属度)]:

1. 4 镀层性能的测试

1. 4. 1 显微硬度和表面形貌

采用上海蔡康光学仪器厂的DHV-1000维氏硬度计测定镀层的显微硬度,载荷200 g,加载时间10 s,每个试样测2个不同位置,取平均值。采用上海帅登仪器有限公司的BM-53XA正置金相显微镜观察镀层表面形貌。

1. 4. 2 耐蚀性

采用上海辰华仪器有限公司的CHI-660E电化学工作站,测试温度为25 °C,介质为3.5% NaCl溶液,采用三电极体系,参比电极为饱和甘汞电极(SCE),辅助电极为213型铂电极,极化曲线测试的扫描速率是5 mV/s。电化学阻抗谱在开路电位下测定,正弦信号扰动电压幅值是5 mV,测试频率范围是100 000 ~ 0.01 Hz。

1. 4. 3 粗糙度

采用奥林巴斯中国有限公司的OLS3100激光共焦显微镜观察镀层的三维形貌,并测定其粗糙度Ra。

2 结果与讨论

2. 1 正交试验结果分析

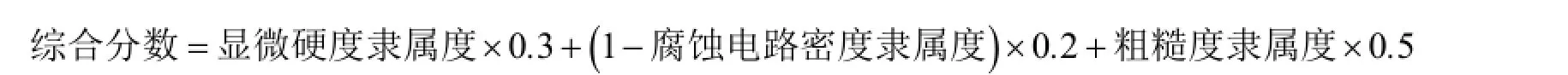

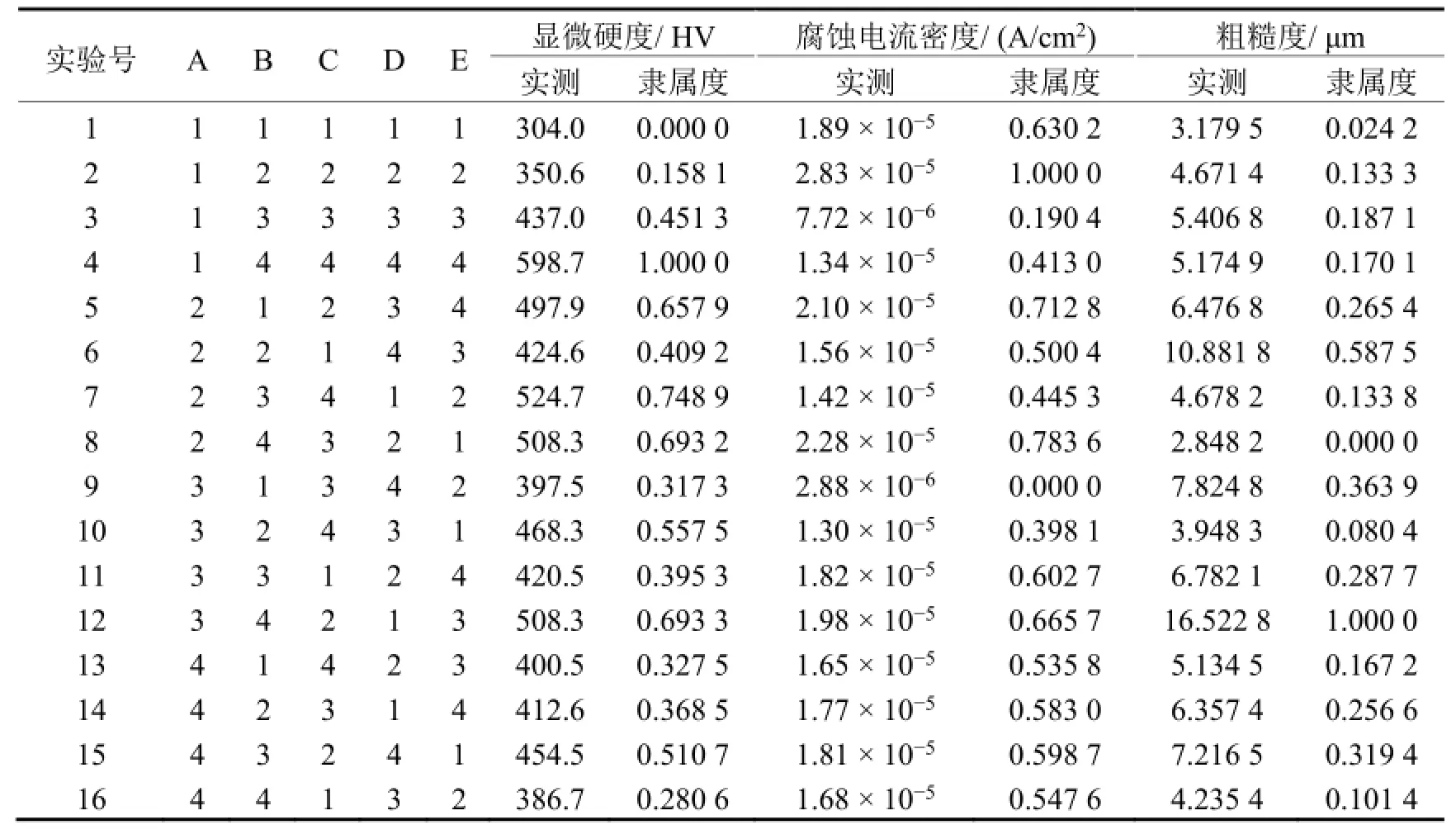

通过正交试验,得到镀层显微硬度、耐蚀性和粗糙度的具体实验数据如表2所示。

表2 正交试验结果Table 2 Results of orthogonal test

试验结果和以综合分数为指标的直观分析如表 3所示。从中可以看出,对镀层综合性能影响的主次顺序为:SDS添加量> 温度> NiSO4·6H2O质量浓度> ZrO2添加量> 电流密度。最优方案为A3B4C2D4E3:NiSO4·6H2O 280 g/L,ZrO230 g/L,电流密度3 A/dm2,SDS 120 mg/L,温度45 °C。在该条件下所得镀层的显微硬度为587.3 HV,腐蚀电流密度为1.671 × 10-5A/cm2,粗糙度为14.327 4 μm。与正交试验中综合性能较好的试验12相比,虽然其粗糙度较低,但仍然在10 μm以上,比基体IF钢(Ra一般为0.6 ~ 1.9 μm)高1个数量级左右。另外该条件下所得镀层的显微硬度较高,耐蚀性能更好。因此确定该组合为最优。

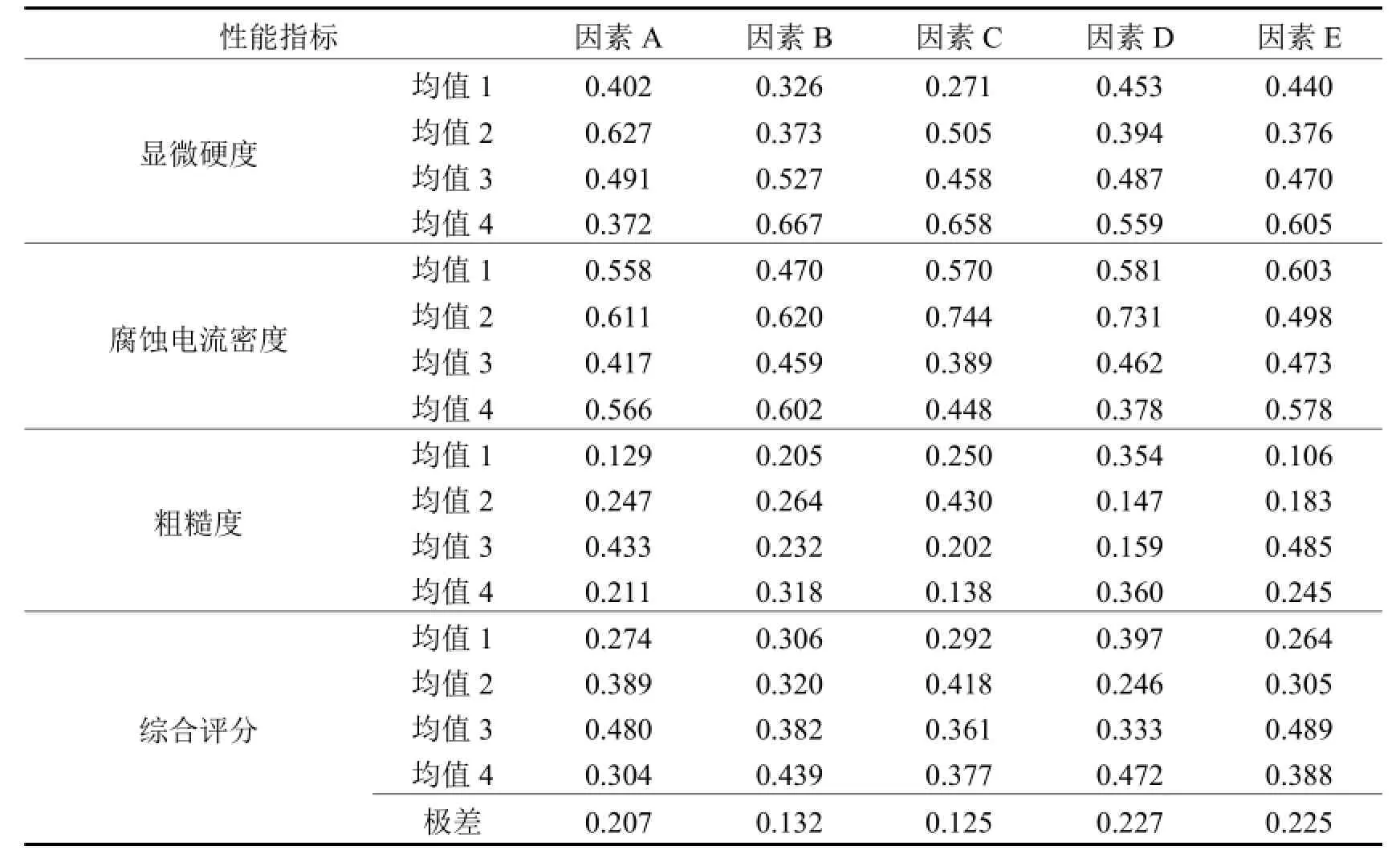

表3 正交试验结果分析Table 3 Analysis of orthogonal test result

2. 2 电流密度对镀层耐蚀性的影响

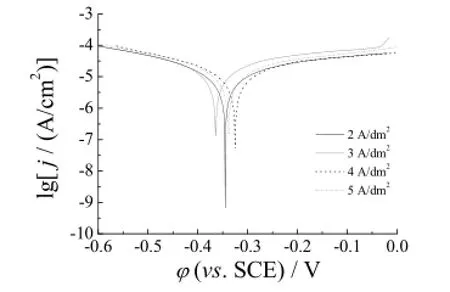

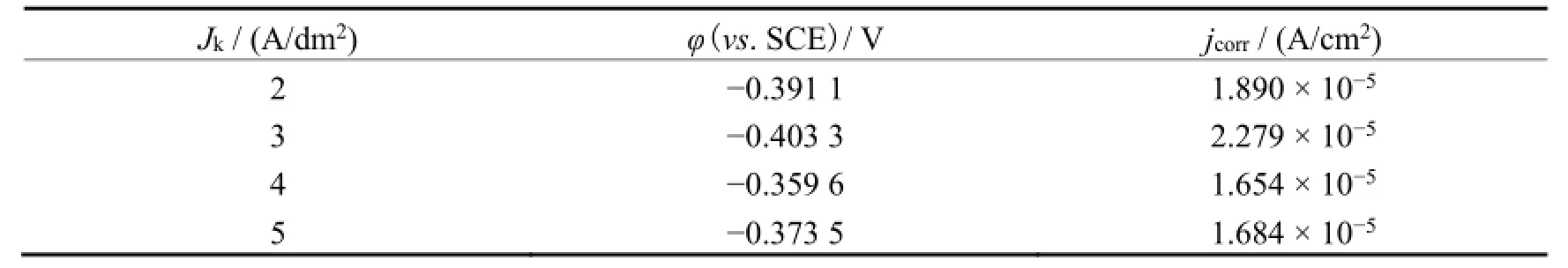

由正交试验得知,对镀层耐蚀性而言,各因素的极差大小顺序为:电流密度(0.355)> SDS添加量(0.353)>NiSO4·6H2O质量浓度(0.194)> ZrO2添加量(0.161)> 温度(0.130),电流密度对耐蚀性的影响最大,因此采用上述最优条件,在不同电流密度下电沉积得到Ni-ZrO2复合镀层,并测定了不同镀层在3.5% NaCl溶液中的极化曲线和电化学阻抗谱,以探讨电流密度对镀层耐蚀性的影响,结果见图1和图2。表4所示为图1中各Tafel曲线的拟合参数。从表4可知,电流密度为4 A/dm2时,镀层的腐蚀电位最正,腐蚀电流密度最低,耐蚀性最好。由图2可以看出,电流密度为4 A/dm2时,镀层电化学阻抗谱的直径最大,即耐蚀性最好;电流密度为3 A/dm2时,镀层电化学阻抗谱的直径最小,即镀层耐蚀性最差。图1和图2的结果相符。

图1 不同电流密度下所得镀层在3.5% NaCl溶液中的Tafel曲线Figure 1 Polarization curves for coatings obtained at different current density in 3.5% NaCl solution

图2 不同电流密度下所得镀层在3.5% NaCl溶液中的电化学阻抗谱Figure 2 Electrochemical impedance spectra for coatings obtained at different current density in 3.5% NaCl solution

表4 不同电流密度下所得镀层在3.5% NaCl溶液中的电化学腐蚀参数Table 4 Electrochemical corrosion parameters for coatings obtained at different current density in 3.5% NaCl solution

2. 3 温度对镀层粗糙度的影响

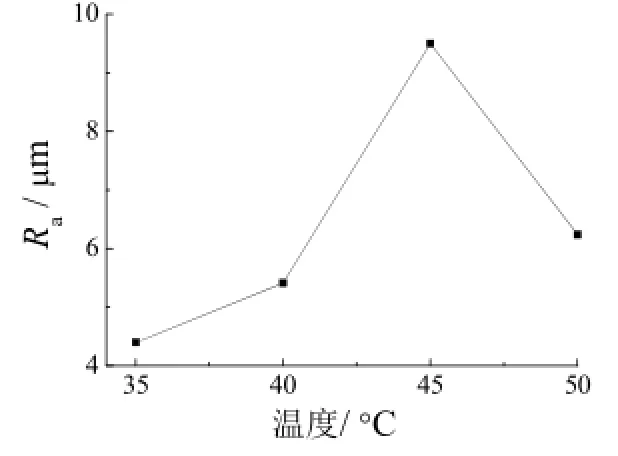

由正交试验分析可得,对镀层表面粗糙度而言,各因素的极差顺序为:温度(0.379)> NiSO4·6H2O质量浓度(0.304)> 电流密度(0.292)> SDS添加量(0.213)> ZrO2添加量(0.113),温度对镀层粗糙度影响最大。电流密度为3 A/dm2,其余条件为最优时,温度对粗糙度的影响如图3所示。从图3可知,随温度升高,镀层的粗糙度呈先增后减的变化趋势,在45 °C左右达到极值。

图3 镀层粗糙度与温度的关系曲线Figure 3 Relationship of roughness of the deposit and temperature

2. 4 镀层的显微形貌

图4所示为采用标准瓦特镀镍工艺(NiSO4·6H2O 180 ~ 250 g/L,NiCl2·6H2O 30 ~ 60 g/L,H3BO330 ~ 40 g/L,SDS 0.05 ~ 0.10 g/L,pH 4.5,温度55 °C,时间30 min)[8]制备的纯Ni镀层和最佳工艺条件下所得Ni-ZrO2复合镀层放大400倍的金相照片。由图4a可见,纯Ni镀层较平整光滑。从图4b可见,ZrO2颗粒埋植和镶嵌在镍基质中,形成了微观上凹凸不平的粗糙表面。

图4 Ni镀层和Ni-ZrO2复合镀层的金相照片Figure 4 Metallographic images of Ni coating and Ni-ZrO2composite coating

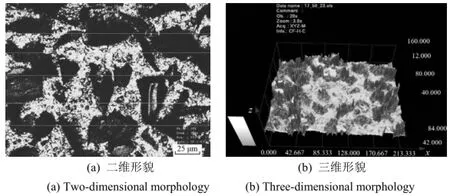

图5为Ni-ZrO2复合镀层放大400倍的二维和三维微观形貌。从图5可以看出,ZrO2颗粒基本都呈半球型,并镶嵌在镍基质层中,实现了对基体表面的毛化效果。

图5 Ni-ZrO2复合镀层微观形貌Figure 5 Microscopic morphology of Ni-ZrO2composite coating

3 结论

(1) 对Ni-ZrO2复合镀层耐蚀性影响最大的是电流密度,对复合镀层粗糙度影响最大的是温度。

(2) Ni-ZrO2复合电沉积的最优工艺条件为:NiSO4·6H2O 280 g/L,NiCl2·6H2O 30 ~ 60 g/L,H3BO330 ~ 40 g/L,ZrO230 g/L,SDS 120 mg/L,1,4-丁炔二醇和糖精钠适量,电流密度3 A/dm2,温度45 °C。

(3) 在最优工艺条件下,Ni-ZrO2复合镀层的显微硬度为587.3 HV,耐蚀性最好,粗糙度为14.327 4 μm,比未处理基体高1个数量级左右。

[1]颜永根. 冷轧辊表面毛化技术现状与进展[J]. 宝钢技术, 1995 (6): 45-50.

[2]赵启林, 刘相华, 王国栋. 冷轧薄带刚工作辊边部接触研究[J]. 东北大学学报, 2008, 29 (12): 1715-1717.

[3]NISHIMURA K, NAOHIKO M. Advances in electro-discharge texturing (EDT) for cold millworkrolls [J]. Iron and Steel Engineer. 1991, 50 (8): 46-50.

[4]WILSON G, PARKER C. The use of EDT textured rolls in a wide range of applications [C]// 44 th MWSP Conference Proceedings.2002.XL: 889-898.

[5]蒋斌, 徐滨士, 董世运, 等. 纳米复合镀层的研究现状[J]. 电刷镀技术, 2004,1 (3): 15-19.

[6]张义岭, 郑晓虎. Ni-ZrO2纳米复合电铸层织结构及扔损形貌[J]. 表面技术, 2008, 39 (4): 21-24.

[7]李云雁, 胡传荣. 试验设计与数据分析[M]. 厦门: 厦门大学出版社, 2001: 42.

[8]FLORENCE J F, RAJENDRAN S, SRINIVASAN K N. Effect of henna (Lawsonia inermis) extract on electrodeposition of nickel from Watts bath [J]. 电镀与涂饰, 2012, 31 (7): 1-4.

[ 编辑:韦凤仙 ]

Optimization of nickel-zirconia composite electrodeposition and its roughening effect for steel surface

WANG Shou-bing, GAO Hong*, MA Meng-di

The Ni-ZrO2composite electrodeposition was carried out on steel sheet, in which the micro-ZrO2particles were embedded in nickel deposit to form a roughing surface. The influences of dosage of NiSO4·6H2O, ZrO2and sodium dodecyl sulfate (SDS), current density and temperature on the corrosion resistance, microhardness and roughness of Ni-ZrO2composite coating were researched. It was found that the current density has the greatest effects on coating’s corrosion resistance, and so do the temperature on coating’s roughness. The optimal process conditions for Ni-ZrO2composite electrodeposition obtained by taking full account of the three indexes including the microhardness, corrosion resistance and roughness of Ni-ZrO2composite coating are as follows: NiSO4·6H2O 280 g/L, NiC12·6H2O 30-60 g/L, H3BO330-40 g/L, ZrO230 g/L, SDS 120 mg/L, suitable amount of 1,4-dihydroxy-2-butyne and saccharin, current density 3 A/dm2, and temperature 45 °C. The Ni-ZrO2composite coating obtained under the optimal conditions features the best corrosion resistance, a microhardness of 587.3 HV, and a roughness of 14.327 4 μm which is an order of magnitude higher than that of steel sheet.

nickel; zirconia; composite electrodeposition; steel; roughening

TQ153.2

A

1004 -227X (2015) 23 - 1335 - 05

2015-07-22

2015-10-08

王守兵(1991-),男,辽宁营口人,在读硕士研究生,研究方向为金属表面处理。

高虹,博士,副教授,(E-mail) wujn@vip.sina.com。