钢热浸镀锌层氟钛酸-聚丙烯酸复合转化膜制备和表征

王海霞,许乔瑜*,唐穗平,李志宏

(1.广东产品质量监督检验研究院,广东 佛山 528300;2.华南理工大学材料科学与工程学院,广东 广州 510640)

钢热浸镀锌层氟钛酸-聚丙烯酸复合转化膜制备和表征

王海霞1,许乔瑜2,*,唐穗平1,李志宏1

(1.广东产品质量监督检验研究院,广东 佛山 528300;2.华南理工大学材料科学与工程学院,广东 广州 510640)

在以氟钛酸为成膜剂的转化液中添加聚丙烯酸(PAA),在热浸镀锌层上制备了氟钛酸-聚丙烯酸复合转化膜(简称H-P转化膜),获得了最佳成膜工艺:H2TiF6(质量分数60%)5 mL/L,Mn(H2PO4)2·2H2O 15 g/L,PAA 10 mL/L,pH 2.5,处理时间1 min。通过扫描电镜(SEM)研究了复合转化膜成膜过程的表面形貌,采用能谱(EDS)、红外光谱(IR)和 X射线光电子能谱(XPS)技术对膜层组成进行了表征。结果表明,PAA参与了成膜反应,所获得的H-P转化膜表面均匀致密,主要由Zn的氧化物、氟化物、磷化物,Ti的氧化物,Mn的氧化物以及聚丙烯酸盐类物质组成,其耐蚀性能比纯氟钛酸转化膜高。

钢;热浸镀锌;氟钛酸;聚丙烯酸;转化膜;表征

First-author’s address:Guangdong Testing Institute for Product Quality Supervision, Foshan 528300, China

热浸镀锌对钢铁件具有有效的防腐性能[1],但在潮湿且不通风的情况下,镀锌层表面会形成“白锈”[2],影响镀锌钢铁件的外观和质量,故镀锌钢铁件必须进行钝化处理。传统的铬酸盐钝化工艺成熟,膜层性能良好,但由于六价铬严重污染环境[3],其应用受到限制。目前,钼酸盐[3-4]、稀土金属盐[5]、钒酸盐[6]、有机物[7-9]等钝化工艺受到了广泛关注,而单独有机或者无机钝化膜的钝化效果都不及铬酸盐,因此有学者尝试采用复合型转化膜[10]。

本研究的前期工作[11]探讨了以氟钛酸为成膜剂的转化液在热浸镀锌层上的成膜工艺,获得了耐蚀性能良好的氟钛酸转化膜。聚丙烯酸(PAA)是一种乙烯基聚合物,可应用于金属缓蚀剂,阻止钢铁在盐酸或硫酸等酸性介质中的腐蚀[12-13]。陈弘等[14]用聚丙烯酸(PAA)和其他有机化合物复配成新型无毒磷化后处理剂,其耐蚀性能不低于含铬处理剂,且可增强漆膜与底材之间的附着力。丙烯酸类共聚物分子中大量存在的—COOH与金属离子(如镁、钙)发生较强的螯合反应,使得其具有缓蚀阻垢作用。

基于此,本文在前期工作的基础上,在以氟钛酸为成膜剂的转化液中添加聚丙烯酸,在热浸镀锌层表面制备了复合转化膜(以下简称H-P转化膜),研究了在不同成膜时间下H-P转化膜的表面形貌,分析了最佳工艺条件下H-P转化膜的成分。

1 实验

1. 1 热浸镀锌层试样的制备

采用Q235冷轧钢板(40 mm × 30 mm × 2 mm)为基体材料,在熔融锌浴中进行热浸镀,镀层厚度为40 ~ 50 μm,其工艺流程为:热碱浴除油(质量分数15%的氢氧化钠水溶液,70 ~ 80 °C)→热水冲洗→酸洗除锈(质量分数15%的盐酸)→冷水冲洗→60 °C助镀剂(150 g/L NH4Cl + 150 g/L ZnCl2的混合水溶液)助镀1 min→烘干→450 °C热浸镀锌1 min→水冷。

1. 2 转化膜成膜工艺

采用前期研究得到的氟钛酸转化膜最优工艺[11]:H2TiF6(w = 60%)5 mL/L,Mn(H2PO4)2·2H2O 15 g/L,温度25 °C,pH 2.5,处理时间1 min。研究H-P转化膜的制备工艺时,在上述配方中加入PAA 0.4 ~ 40.0 mL/L,处理温度25 °C,pH 1.5 ~ 4.5(用磷酸调节),处理时间10 s ~ 30 min。

1. 3 转化膜性能测试

采用中性盐雾试验优化成膜工艺,选择YWX/Q-150型盐雾箱,5% NaCl水溶液为试验溶液,喷雾8 h、停机存放16 h为1个周期,记录腐蚀白锈面积随喷雾周期的变化。采用PHILIPS公司的XL-30-FEG型扫描电子显微镜(SEM)观察转化膜的表面形貌,通过英国Oxford公司Inca-300型能谱仪(EDS)检测不同微区的表面成分;采用德国Bruker公司Vector 33型红外光谱仪测试复合膜所含的特征基团。用英国Kratos公司AXIS ULTRADLD型X射线光电子能谱仪(XPS)分析膜层的元素组成及价态。

2 结果与讨论

2. 1 膜层制备过程分析

2. 1. 1 制备工艺

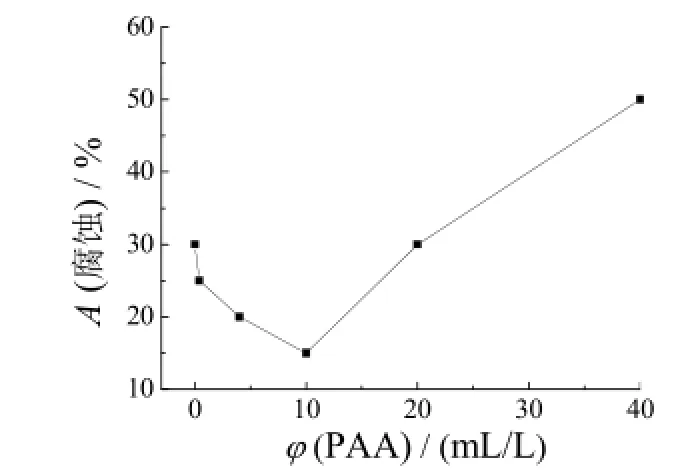

在pH为2.5,处理时间为1 min的条件下,不同体积分数PAA对H-P转化膜耐蚀性能的影响如图1所示。

图1 PAA体积分数对转化膜耐蚀性能的影响Figure 1 Effect of volume fraction of PAA on corrosion resistance of conversion coating

PAA作为有机缓蚀剂,浓度太低时对膜层的耐腐蚀性能提高不显著;当浓度过高时,转化液中氟钛酸的相对浓度过低,影响了成膜速率。由图1可知,当PAA体积分数为10 mL/L时,膜层耐蚀性能最佳;当浓度进一步增大,耐蚀性能增加幅度减小。由此得到PAA的最佳添加量为10 mL/L。

2. 1. 2 表面形貌分析

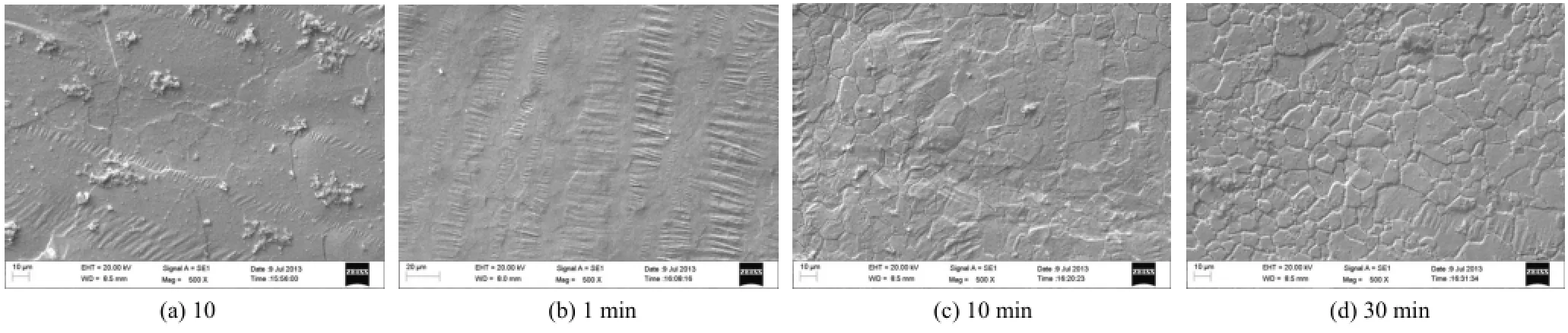

图2是不同处理时间所得H-P转化膜的表面微观形貌,从中可以看出H-P转化膜生长迅速。处理10 s时,与不含PAA的氟钛酸转化膜[11]比较,膜层覆盖晶界更明显。膜层表面出现白色颗粒,而且分布不均匀。这可能是由于PAA的加入,溶液中的有机物与无机物短时间内聚集在表面还未完全参与成膜反应。处理时间为1 min时,膜层厚度增加,此时转化膜表面已观察不到锌晶粒晶界,膜层致密,覆盖均匀。当处理时间超过1 min后,随着处理时间延长,在膜层的晶界处开始形成微裂纹。当处理时间为30 min时,膜层表面粗糙,裂纹增多,膜层不再均匀致密。

2. 2 转化膜层的表征

2. 2. 1 EDS分析

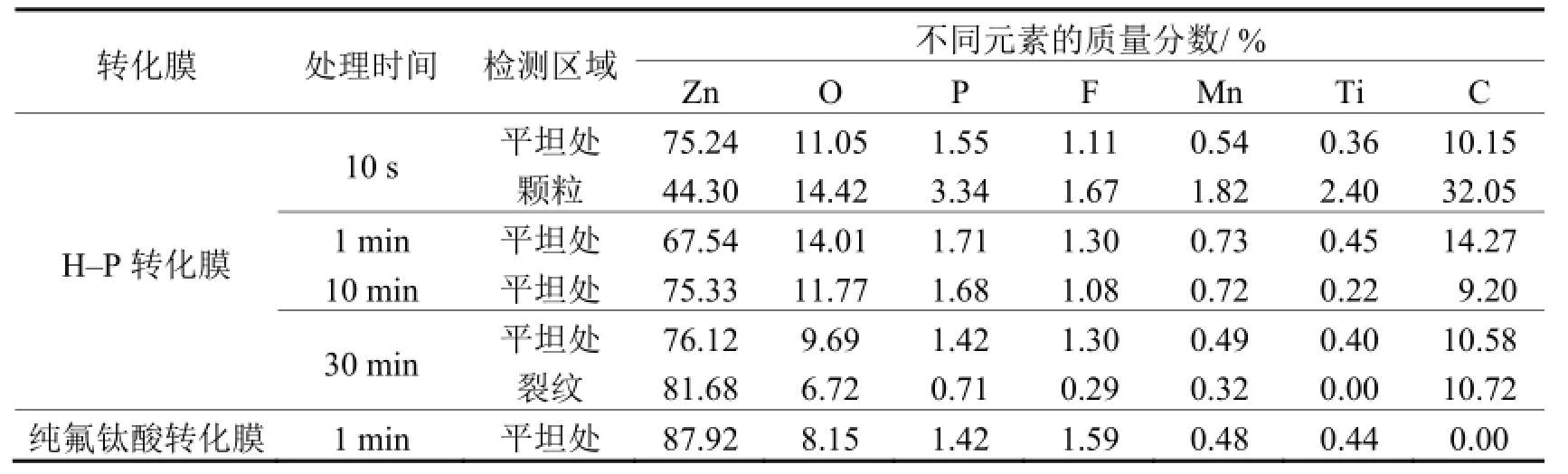

表1是图2中不同微区的EDS分析结果。从中可知,H-P转化膜由Zn、O、P、F、Mn、Ti、C等元素组成。

图2 不同处理时间所得H-P转化膜的微观形貌Figure 2 Surface morphologies of H-P composite conversion coating obtained by treating for different time

表1 图2中各微区的元素成分Table 1 Elemental composition of different micro-regions in Figure 2

从处理时间为10 s时膜层的成分可知,此时颗粒中的C含量明显比膜层高,其他元素也相应较高,可推测转化液中的PAA及其他元素还未完全参加反应,从而形成了元素的聚集。随着处理时间的延长,总体来看膜层的Zn含量先减少后增加,而Ti、Mn、F、C元素含量先增加后减少,这是由于成膜后出现了膜层的溶解。

当处理时间为1 min时,H-P转化膜中的Zn含量最小,与纯氟钛酸转化膜相比,Zn的含量由87.92%减少为67.54%,而成膜物质元素总量在增加,其中Ti、Mn、F、C的含量最高,可认为此时成膜反应最完全,膜层均匀形成。随着处理时间的延长,膜层发生溶解或者生成微裂纹,贯穿整个膜层,Zn含量增加,其他元素的含量减少。当处理30 min时,膜层的晶界裂缝中已经检测不出Ti,说明此时裂纹已贯穿膜层。

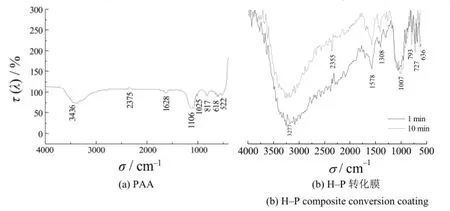

2. 2. 2 红外吸收光谱

PAA的红外吸收光谱见图3a[15],图3b则为H-P转化膜处理1 min和10 min所得膜层的红外吸收光谱图。可以看出,处理1 min和处理10 min所得膜层的所含有主要特征峰基本一致,但都不是很明显,峰强度很小,这与PAA本身峰的强度有关。H-P转化膜的主要衍射峰与PAA的主要特征峰基本一致,但有一定的偏移。其中3 277 cm-1和2 355 cm-1是羧酸—OH的特征峰,而1 578 cm-1和1 308 cm-1则对应于羧酸盐中的C=O两个振动偶合,前者为反对称振动偶合,后者为对称振动偶合,后者吸收较前者弱,属于羧酸盐的特征吸收峰,表明膜层中生成了羧酸盐类物质[16],1 007 cm-1峰的出现表明了C—O的存在,而793、727和636 cm-1峰则表明C=C的存在:由此可推断 PAA参与了成膜反应。由于 PAA与金属反应后吸附在锌层表面,从水溶液中脱离后,氢键的影响变得微弱,因此与PAA的红外吸收光谱相比,转化膜的红外吸收光谱发生偏移。另外,与PAA分子结合的金属离子也影响了特征谱带的频率。

图3 PAA和H-P转化膜的红外吸收光谱图Figure 3 Infrared absorption spectra of PAA and H-P composite conversion coating

从图3还可以看出,处理时间为1 min的H-P转化膜的红外吸收光谱的峰较处理时间为10 min的膜层弱,且表征—OH的特征峰均明显减弱,但是其他峰接近于PAA,说明随着反应时间的延长,PAA参与成膜反应更明显。

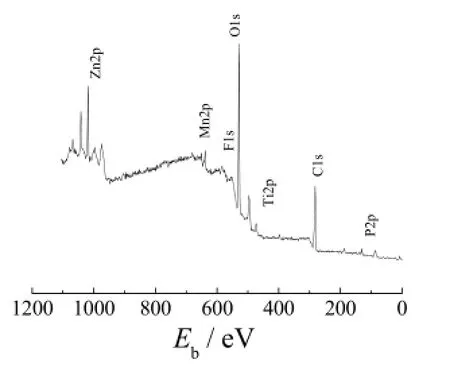

2. 2. 3 XPS分析

图4为热浸镀锌层H-P转化膜的Zn2p、F1s、Ti2p、O1s、Mn2p、P2p和C1s的XPS全谱图。另外,膜层中可能还有XPS无法检测出的H元素存在[17]。

图4 处理1 min所得H-P转化膜的XPS全谱图Figure 4 XPS survey spectrum of H-P composite conversion coating obtained by treating for 1 min

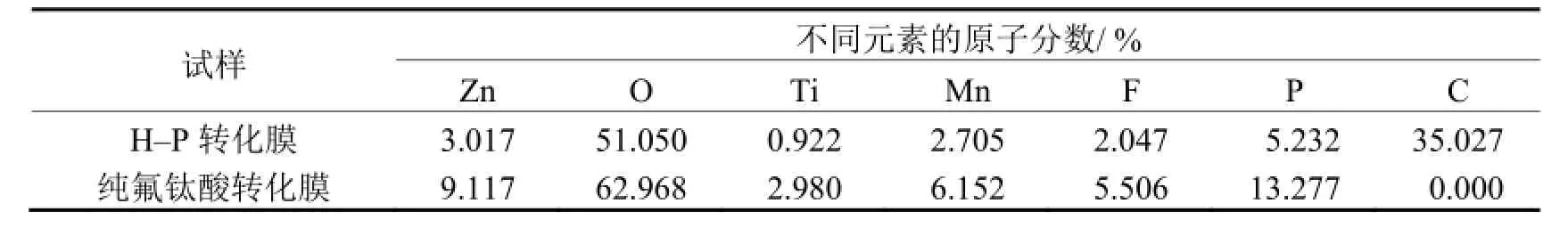

表2是通过XPS分析得到的处理1 min时所得H-P转化膜层以及纯氟钛酸转化膜层表面各元素的原子分数。由表2可知,与氟钛酸转化膜相比,除了C之外,H-P转化膜中其他元素的原子分数均降低,O元素的减少表明膜层中所含的氧化物比例在减少,而H-P膜层中有大量的C存在,其主要来自转化液中的PAA,这进一步表明PAA参与了反应。

表2 XPS测定的H-P转化膜的表面元素成分Table 2 Elemental composition of the surface of H-P composite conversion coating by XPS

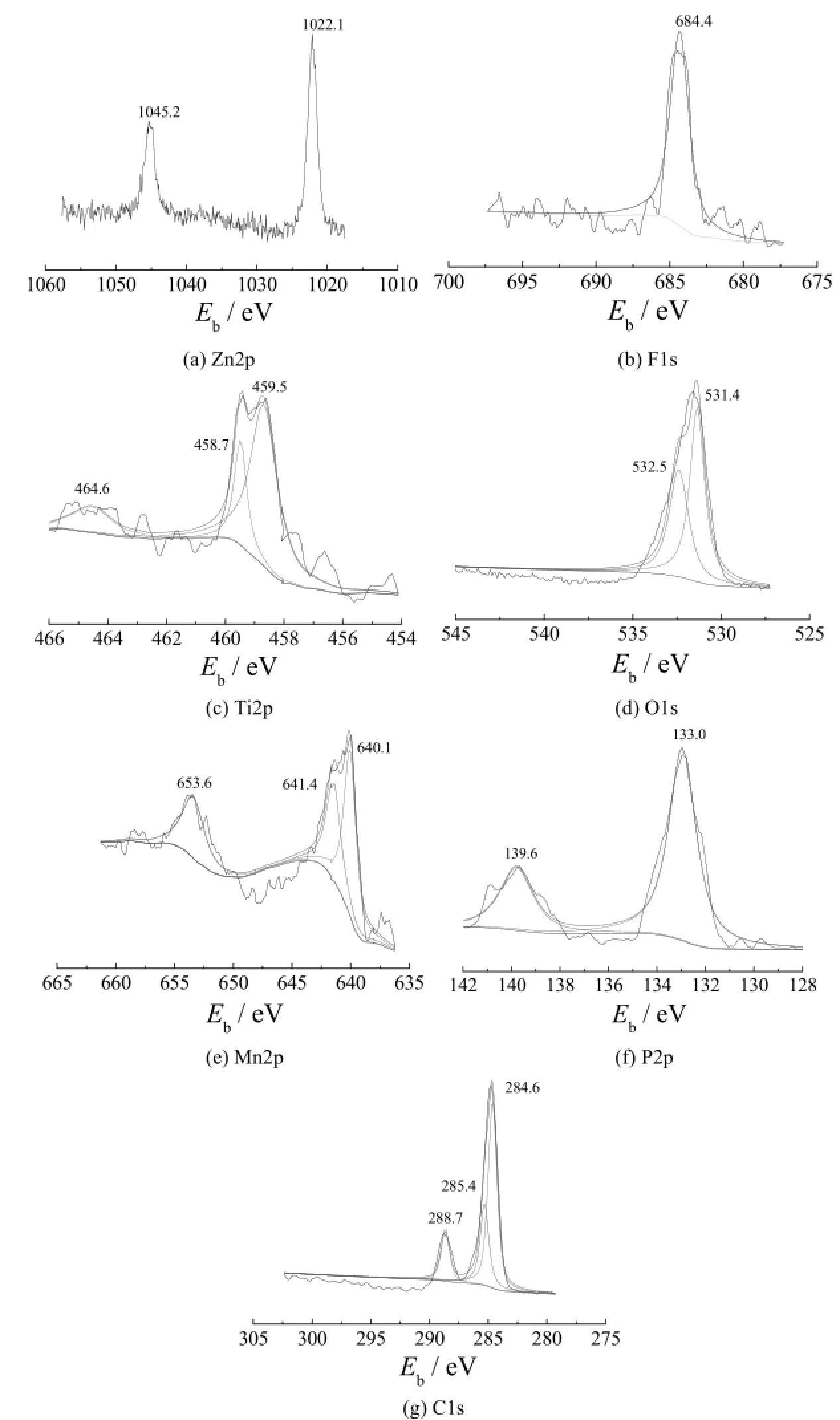

图5给出了H-P转化膜层的Zn2p、F1s、Ti2p、O1s、Mn2p、P2p、C1s的XPS解析图谱。Zn2p的峰值对应的结合能为1 022.1 eV和1 045.2 eV,分别对应于ZnO的Zn2p1/2和Zn2p3/2,因而锌是以二价形式(ZnO)存在于转化膜的表面;F1s的峰值为684.4 eV,与ZnF2所对应的峰值(684.5 eV)基本一致,说明膜层中含有ZnF2;Ti2p经过拟合得到3个峰——458.7、459.5和464.6 eV,与TiO2的2p、2p3/2和2p1/2相对应,可知Ti元素以TiO2存在于膜层表面;O1s经过拟合后得到2个峰,峰值对应的结合能为531.4 eV和532.5 eV,前者对应于氧化物中氧所对应的峰或者 PO34-中的O1s,后者与OH-中的O1s(532.2 eV)大致对应;Mn2p拟合后得到的3个峰值的结合能,分别为640.1、641.4和653.6 eV,结合锰各价态的结合能进行分析得出,其为Mn的+2、+3和+4价的氧化物;P2p由结合能为133.0 eV和139.6 eV的2个峰组成,前者对应于Zn3(PO4)2中的P2p峰,后者与Na3PO4的P峰大致相对应,所以P以 PO34-存在;C1s经过拟合后得到3个峰,分别是284.6、285.4和288.7 eV,依次为C—H键、C—O键和C=O键的结合能,它们表明了PAA反应物的存在。

根据以上分析可以推测出H-P转化膜层主要由Zn的氧化物、ZnF2、Zn的磷化物、Ti的氧化物、Mn的氧化物以及PAA盐类物质组成。

2. 3 中性盐雾腐蚀试验

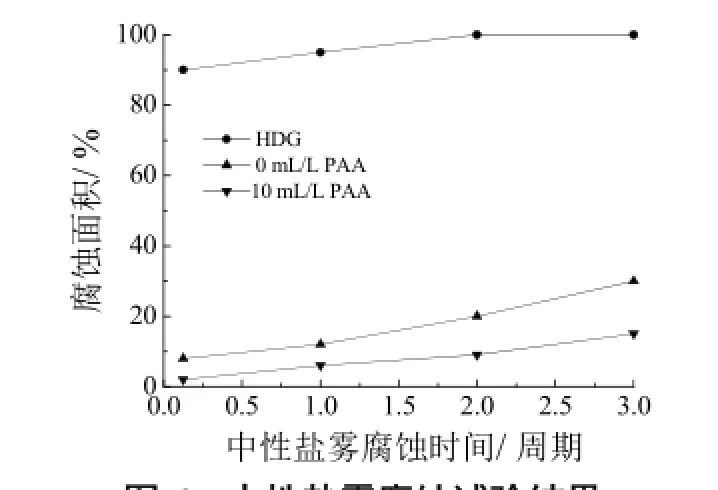

图6为未经处理的热浸镀锌层(HDG)试样、氟钛酸转化膜(0 mL/L PAA, 1 min)和H-P转化膜(10 mL/L PAA, 1 min)的中性盐雾腐蚀试验结果。

图5 H-P转化膜层的XPS解析图谱Figure 5 High-resolution XPS spectra of H-P composite conversion coating

图6 中性盐雾腐蚀试验结果Figure 6 Result of neutral salt spray test

由图6可见,HDG试样经盐雾腐蚀1个周期后,白锈面积就已超过90%。经转化处理后,膜层耐腐蚀性能提高。与氟钛酸转化膜相比,H-P转化膜耐腐蚀性能进一步提高,经中性盐雾腐蚀3个周期后仅出现15%的白锈。

3 结论

(1) 氟钛酸-聚丙烯酸复合转化膜的最佳制备工艺条件为:H2TiF6(w = 60%)5 mL/L,Mn(H2PO4)2·2H2O 15 g/L,PAA 10 mL/L,温度25 °C,pH 2.5,处理时间1 min。获得的H-P转化膜层表面均匀致密。

(2) EDS、XPS、IR的分析结果表明,PAA参与了成膜反应,形成了PAA盐类物质。该复合转化膜层主要由Zn的氧化物、ZnF2、Zn的磷化物、Ti的氧化物、Mn的氧化物、聚丙烯酸盐类等物质组成。

(3) 中性盐雾腐蚀试验结果表明,与纯氟钛酸转化膜层相比,添加PAA后所得复合转化膜层的耐蚀性能得到进一步提高。

[1]ZHANG X, VAN DEN BOS C, SLOOF W G, et al. Comparison of the morphology and corrosion performance of Cr(VI)- and Cr(III)-based conversion coatings on zinc [J]. Surface and Coatings Technology, 2005, 199 (1): 92-104.

[2]HAMLAOUI Y, TIFOUTI L, PEDRAZA F. Corrosion behaviour of molybdate-phosphate-silicate coatings on galvanized steel [J]. Corrosion Science, 2009, 51 (10): 2455-2462.

[3]刘小虹, 颜肖慈. 镀锌层钼酸盐转化膜及其耐蚀机理[J]. 电镀与环保, 2002, 22 (6): 17-19.

[4]MAGALHÃES A A O, MARGARIT I C P, MATTOS O R. Molybdate conversion coating on zinc surfaces [J]. Journal of Electroanalytical Chemistry, 2004, 572 (2): 433-440.

[5]ARAMAKI K. Preparation of chromate-free, self-healing polymer films containing sodium silicate on zinc pretreated in a cerium(III) nitrate solution for preventing zinc corrosion at scratches in 0.5 M NaCl [J]. Corrosion Science, 2002, 44 (6): 1375-1389.

[6]ARAMAKI K. A self-healing protective film prepared on zinc by treatment in a Ce(NO3)3solution and modification with Ce(NO3)3[J]. Corrosion Science, 2005, 47 (5): 1285-1298.

[7]杨柳, 刘光明, 钱余海, 等. 镀锌钢板铈盐钝化的电化学性能研究[J]. 表面技术, 2006, 35 (6): 11-14.

[8]HARA M, ICHINO R, OKIDO M, et al. Corrosion protection property of colloidal silicate film on galvanized steel [J]. Surface and Coatings Technology, 2003, 169/170: 679-681.

[9]韩克平, 叶向荣, 方景礼. 镀锌层表面硅酸盐防腐膜的研究[J]. 腐蚀科学与防护技术, 1997, 9 (2): 167-170.

[10]周婉秋, 单大勇, 韩恩厚, 等. 镁合金无铬化学转化膜的耐蚀性研究[J]. 材料保护, 2002, 35 (2): 12-14.

[11]许乔瑜, 王海霞. 热浸镀锌层氟钛酸转化膜的制备和耐蚀性能[J]. 电镀与涂饰, 2013, 32 (8): 25-29.

[12]GRCHEV T, CVETKOVSKA M, SCHULTZE J W. The electrochemical testing of polyacrylic acid and its derivatives as inhibitors of corrosion [J]. Corrosion Science, 1991, 32 (1): 103-112.

[13]郭英, 宋诗哲. 工业纯铁/盐酸体系中聚丙烯酸的缓蚀作用机理[J]. 化工学报, 2000, 51 (6): 788-791.

[14]陈弘, 黎完模. 用聚电解质代替铬盐作磷化后处理剂的研究[J]. 海军工程学院学报, 1992 (3): 63-74.

[15]UMOREN S A, LI Y, WANG F H. Synergistic effect of iodide ion and polyacrylic acid on corrosion inhibition of iron in H2SO4investigated by electrochemical techniques [J]. Corrosion Science, 2010, 52 (7): 2422-2429.

[16]马立治, 武德珍, 张强. 聚丙烯酸醇胺盐类分散剂分散性能的研究[J]. 中国涂料, 2003, 19 (5): 31-33.

[17]刘世宏, 王当憨, 潘承璜. X射线光电子能谱分析[M]. 北京: 科学出版社, 1988: 156-159.

[ 编辑:温靖邦 ]

Preparation and characterization of hexafluorotitanic-polyacrylic acid composite conversion coating on hot-dip galvanized steelx

WANG Hai-xia, XU Qiao-yu*, TANG Sui-ping, LI Zhi-hong

A hexafluorotitanic-polyacrylic acid (H-P) composite conversion coating was formed on hot-dip galvanized steel by adding polyacrylic acid (PAA) to a conversion bath based on hexafluorotitanic acid as film-forming agent. The optimal conditions of the H-P composite conversion coating process are as follows: H2TiF6(60wt%) 5 mL/L, Mn(H2PO4)2·2H2O 15 g/L, PAA 10 mL/L, pH 2.5, and treatment time 1 min. The surface morphology of the conversion coating during its formation process was studied by scanning electron microscopy (SEM). The composition of the H-P composite conversion coating was characterized by energy-dispersive spectroscopy (EDS), infrared (IR) spectroscopy, and X-ray photoelectron spectroscopy (XPS). The results showed that PAA involves in the coating formation reaction. The H-P composite conversion coating is of uniform and compact surface and composed zinc fluoride, zinc phosphide, polyacrylate and the oxides of Zn, Ti, and Mn, and has better corrosion resistance than pure hexafluorotitanic acid conversion coating.

steel; hot-dip galvanizing; fluorotitanic acid; polyacrylic acid; conversion coating; characterization

TG174.443; TG178

A

1004 - 227X (2015) 23 - 1345 - 06

2015-09-25

2015-11-06

广东省教育部产学研结合项目(201213091100312)。

王海霞(1988-),女,江西九江人,硕士,主要从事机械产品性能检测分析和金属材料表面工程研究。

许乔瑜,副教授,(E-mail) qyxu@scut.edu.cn。