具有高效冷却效果的内齿面竖炉齿辊

具有高效冷却效果的内齿面竖炉齿辊

张文周

介绍了一种结构新颖的球团竖炉齿辊,齿辊内部表面由规则的圆形孔改进为齿形孔,该齿形孔的截面形状模拟外部齿形的结构形式,显著增加了内孔表面积,冷却效果明显改善,有效提高了齿辊抵抗高温工况的力学性能,延长了齿辊的使用寿命。

1. 概述

齿辊是球团竖炉破碎过程中的重要工艺设备,其齿顶部在高温、重载的恶劣工况下工作。众所周知,金属材料在高温下的强度和硬度都比常温下低得多,为抵抗接近1000℃高温工况对齿辊力学性能的严重影响,常规齿辊的内部均制造成圆柱形的空腔形状,以便通水冷却齿辊。因此冷却效果是否良好,直接决定着齿辊使用寿命和球团竖炉生产运行的成本,是衡量齿辊质量的关键指标。为此,如何提高齿辊的冷却效果,是诸多齿辊制造企业一直在研究的课题。我们根据多年的制造经验及试验验证,提出了一种具有高效冷却效果的新型内齿面球团竖炉齿辊。

2. 常规齿辊的结构与冷却效果分析

(1)常规齿辊的结构形式 常规齿辊的外形铸造为狼牙齿或条形齿,内孔铸造成圆形,辊身两端镶嵌空心轴头,并与辊身焊接成一体,外部冷却水通过空心轴头进入辊身内部,实现对辊身冷却的目的。但常规齿辊结构由于外形为尺寸较大的齿形,内孔为圆形孔,对齿根部位来说,齿根部位到内孔之间的壁厚相对较小,而对齿顶来说,则齿顶部位到内孔之间的壁厚明显增大,故当齿辊内孔为圆形时,齿形根部和顶部的壁厚相差较大。

(2)因常规齿辊的壁厚不均,造成冷却效果不均衡 齿辊的主要工作部位是齿形的顶部,理想状态是让齿顶部得到最佳的冷却效果,以便将齿顶部的热量快速带走,使得齿顶部能够在长期的高温工况下保持良好的高硬度和耐磨性,提高其抵抗热疲劳的性能。但实际上,对于需要强化冷却的齿顶工作部位,由于此处壁厚较大,导热效果差,因此降低了齿顶部的冷却效果。而壁厚较薄的齿根部反而冷却降温较快,这是我们不希望看到的结果。

(3)常规齿辊的冷却能力不足,铸造缺陷较多 辊身内部为圆孔通孔,在通水冷却时,圆孔内表面的面积即为最大冷却面积,而冷却面积的大小直接决定了冷却效果的优劣。在整根齿辊中,当内部圆形通孔直径达到既定的设计数值时,其内孔冷却表面积的大小也就成为一个固定数值,在同等水流量和同等水温条件下,其冷却能力也不会再提高。如想提高冷却能力,在冷却水参数一定的情况下,则只能增加内圆孔直径,获取内孔表面积的增大,但内孔直径的增大,必然降低了齿辊根部最薄处的壁厚,以牺牲了整根齿辊的整体强度和刚度为代价,齿辊有可能在工作时断裂。

由此可见,当内孔直径达到一定数值时,一是常规结构的齿辊无法再增加内孔冷却表面积。二是由于常规齿辊辊身壁厚不均的原因,造成辊身铸造凝固过程收缩不均、内应力不均,齿辊内部容易出现缩松、气孔、夹杂等铸造缺陷,虽然后期补焊能够起到一定的补救作用,但治标不治本,在后期使用过程中,表面的补焊层很快就被磨透,导致齿辊发生漏水现象,影响正常生产,大幅增加使用成本。

3. 内齿面齿辊的结构改进

(1)内齿面齿辊的提出 针对常规竖炉齿辊冷却不佳、使用寿命低、易渗漏等不足,我们深入分析了齿辊的结构和冷却特点,抛弃了常规齿辊的圆形内孔结构形式,在不增加材料和工艺成本的前提下,将内孔截面形状模拟外部齿形的结构形式进行技术改进,内孔不再是规则的圆形,而是与外部齿形类似的齿形孔。这种创新结构的优点是铸造辊身的壁厚均匀、不易产生铸造缺陷,齿辊内孔表面积显著增大,即与冷却水的接触面积增大,冷却能力和冷却均匀性相应得到提升。

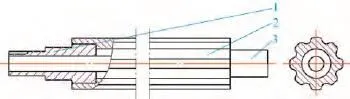

(2)内齿面齿辊的结构原理 图1和图2是齿辊改进前后的结构对比。通过结构对比可以清晰地看出,新型齿辊内孔的横截面形状与常规齿辊圆形内孔的横截面形状存在明显差异。图2中,内孔表面不再是有规则的平滑圆形面,而是模仿外部齿形的内齿面,故新型内齿面的表面积明显增大,壁厚相对均匀。

(3)内齿面齿辊具体制造方案 采用铸造方式制造齿辊辊身毛坯,辊身的内孔为齿形孔。在径向截面上,内孔齿形数量与辊身外部齿形数量相同,内孔齿形的齿顶对应外部齿形的齿顶,但内孔齿形的形状尺寸要小于外部齿形的形状尺寸。辊身退火处理后在机床上加工好两端轴孔,并在孔的端面加工出45˚坡口。将热处理和机加工好的主动端轴头和被动端轴头采用热装配的方式与辊身紧密装配在一起,装配到位后采用焊接方式把孔的端面坡口部位焊接牢固,焊接完成后通水做耐压试验,确保不漏水。为保证这两个轴头与辊身装配的可靠性,也可采用在辊身端部的径向适当位置安装圆柱销的方式,进一步固定两个轴头,圆柱销的外端部与辊身焊接密封牢固。

(4)内齿面齿辊的先进性 主要表现在以下几个方面:

①冷却效果明显改善。齿形内孔的内部表面积较常规齿辊的圆形内孔表面积显著增大,通水量和冷却能力都得到明显提高,大幅降低齿形工作部位的温度,且由于壁厚均匀,齿形各部位冷却均匀,有效改善了齿辊抵抗高温工况的耐磨性能,解决了常规齿辊外圆齿顶部位散热效果差、易过热而出现疲劳开裂和脱落的弊端,明显延长其使用寿命。

②铸造质量得到提高。由于辊身的内孔和外形都是齿形,结构形式完全一致,铸造辊身的各处壁厚均匀,壁厚的均匀性则为铸造凝固过程提供了更加良好的工艺条件,不仅降低了铸造收缩过程产生的内应力,也明显减少了缩松、气孔等铸造缺陷,提高了铸件的致密性,从根源上降低了漏水的几率,减少了由于铸造缺陷带来的补焊、维修等附加成本及齿辊使用运行成本。

③降低了材料消耗。与常规圆形内孔齿辊相比,相同外径尺寸的新型内齿面齿辊由于壁厚均匀,不易开裂和磨损,不需将壁厚制作得非常厚,因此采用内齿面孔较圆形孔明显减少材料使用量,有效减轻齿辊重量,降低制造成本,节约使用及维护成本。

4. 应用情况及小结

齿辊内孔形状的细节改进已取得了事半功倍之效果。近年来,我们采用新型内齿面结构制造的齿辊在国内多家钢铁企业的球团厂投入实际生产,首批已经使用一年多,实践证明,改进后的齿辊冷却效果明显提高,齿形耐磨性能进而得到显著改善,也没有发生漏水、弯曲、断裂等现象,产品质量得到用户一致好评。

图1 常规圆形内孔齿辊

图2 新型内齿面齿辊

张文周,副总工程师,济钢集团重工机械有限公司。