从齿轮强度的观点来分析感应淬火和渗碳热处理节能

从齿轮强度的观点来分析感应淬火和渗碳热处理节能

陈国民,教授,郑州机械研究所

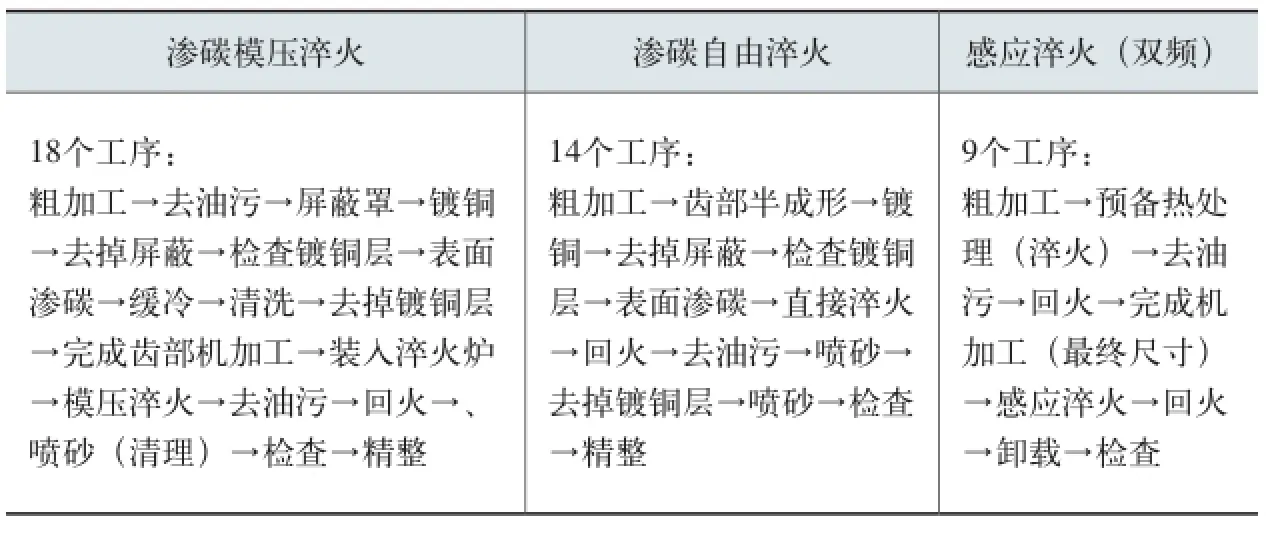

从强度的观点,渗碳具有最好的综合力学性能,但从工艺的角度,渗碳却是最复杂而耗能的工艺,而感应淬火具有工序短、变形小、能耗低等诸多优点(见表1、表2)。

扩大节能工艺的应用,在齿轮行业具有很大的意义。据统计,2013 年我国齿轮行业总产值已达2080亿元,仅就我国渗碳齿轮制造中的磨削费用就是一项惊人的数字。

然而,由于齿轮生产工艺主要是由强度所决定的,所以欲扩大感应淬火节能工艺的应用范围,首先应分析和了解工艺中的物理冶金因素对齿轮强度的影响。

感应淬火齿轮的强度与节能

在现行的工程应用中,齿轮感应淬火表面强化工艺受到了渗碳工艺的挑战,一方面是强度问题,另一方面还有工艺问题。

1. 感应淬火存在的强度和工艺问题

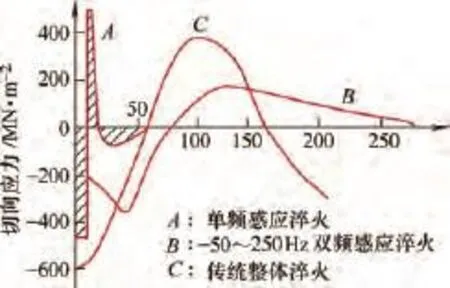

(1)硬化层与心部的过渡区薄弱,图1所示为冷轧辊经感应淬火的残余应力分布。由图可见,在过渡区存在很大的拉应力。

(2)由于感应加热所存在的固有特性,工件淬火后在硬化层与调质基体之间往往会产生一个受到高温过度回火的软带,如图2所示。

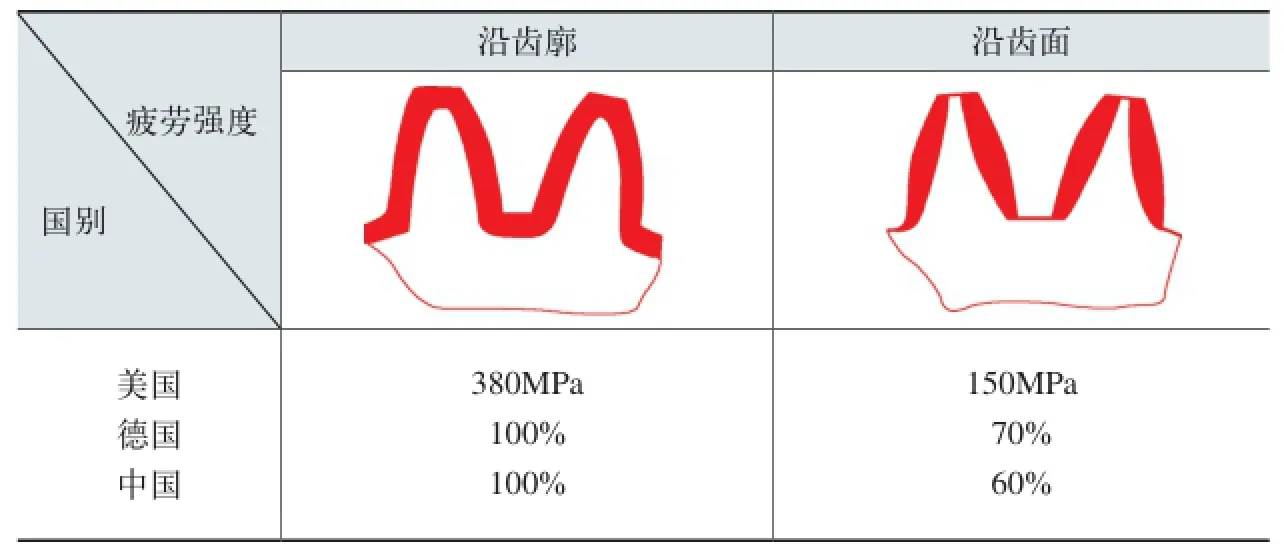

(3)单齿沿齿沟感应淬火的淬裂倾向。从齿轮接触疲劳强度和弯曲疲劳强度来说,都要求采用沿齿沟感应淬火(见表3)。

但沿齿沟感应淬火存在一大工艺问题就是齿根淬火开裂。经计算机模拟和齿沟X-射线应力测试表明,齿根的确存在不利的残余拉应力。

(4)中碳合金钢齿轮硬度一般能达45~55HRC,要进一步提高硬度水平,必须提高钢材的含碳量,但随着钢材含碳量的提高,齿轮的淬裂倾向随之增大。

2. 改善热处理工艺,提高强度性能

渗碳模压淬火渗碳自由淬火感应淬火(双频)1 8个工序:粗加工→去油污→屏蔽罩→镀铜→去掉屏蔽→检查镀铜层→表面渗碳→缓冷→清洗→去掉镀铜层→完成齿部机加工→装入淬火炉→模压淬火→去油污→回火→、喷砂(清理)→检查→精整1 4个工序:粗加工→齿部半成形→镀铜→去掉屏蔽→检查镀铜层→表面渗碳→直接淬火→回火→去油污→喷砂→去掉镀铜层→喷砂→检查→精整9个工序:粗加工→预备热处理(淬火)→去油污→回火→完成机加工(最终尺寸)→感应淬火→回火→卸载→检查

表2 感应淬火和渗碳淬火经济性的对比

只有克服了以上所述的各种问题,才能促进高效节能的感应淬火工艺在齿轮生产中的应用。

(1)沿齿廓“一发法”加热淬火 欲改善硬化层和残余应力的分布,沿齿廓同时感应加热淬火是最佳工艺。按美国的《工业应用》推荐:模数小于8mm,直径小于600mm的齿轮一般采用“一发法”淬火(Single Shoting);而对于模数大于8mm,直径大于600mm的齿轮则采用单齿逐齿加热淬火。

双频感应加热淬火原理见图3,效果见表4。

由于齿根热应力的改善,从而减小了淬裂倾向,同时还为提高淬火齿轮钢材的含碳量提供了可能性。

发展双频淬火工艺,需要开发大功率晶体管固态电源,因为双频整体加热淬火所需一次功率较高,如φ132mm、模数3mm的齿轮,其加热电源分别为100kW/3kHz和600kW/150kHz。从可靠性和效率考虑,应当开发大功率的IGBT晶体管来支持齿轮双频淬火工艺的发展。

重新启动低淬透性感应加热淬火,60T、70T低淬透性钢既具有较高的含碳量,又没有高的淬裂倾向。过去因为受到钢材冶金质量的限制,但现在已不是问题了,应当重启这种钢材的应用。

图1 冷轧工作辊切向残余应力分布

图2 硬化层与基体之间的过度回火软带

表3 不同硬化层分布齿轮的弯曲疲劳强度

表4 齿轮淬硬层深度及表面硬度

(2)单齿沿齿廓加热淬火从工艺的角度:①降低齿根淬火拉应力,改善不良原始组织,可降低加热温度和减缓冷却,从而降低齿根残余拉应力;改善齿根几何形状、加大齿根圆角半径可以改善齿根应力状态;合理选用淬火冷却介质和冷却方法是防止淬火开裂的关键。②提高感应淬火机床功能和控制水平,单齿沿齿廓加热淬火对感应器与轮齿间侧隙很敏感,所以最好采用滚珠丝杆+步进(或伺服)电动机传动代替原来的液压传动是推荐的方案;同时,采用计算机对相对位置、移动速度、加热功率、加热时间、冷却时间、淬火冷却介质压力及流量等参数进行控制,从而达到淬火质量的有效控制。

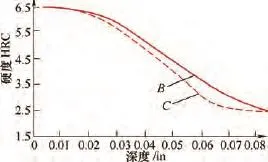

从强度的角度,保证足够的硬化层深度:从图4的渗碳淬火和感应淬火的硬度分布曲线看到,感应淬火硬化层深度需要比渗碳淬火更深才能保证过渡区的安全。

渗碳齿轮的强度与节能

齿面剥落与硬化层深度直接相关,而硬化层深度又决定渗碳工艺周期,因此硬化层深度是节能的关键。

1. 渗碳层深度的确定

(1)常规的经验确定法 在齿轮的生产中,通常按以下经验公式来确定:

D=(0.15~0.4)m

式中,m为齿轮模数。齿轮行业标准GB/T3480.5(ISO6336-5)的有硬化层深度推荐见图5。

从以上看到,硬化层深度的上限和下限相差很大,相应工艺周期的长短相差也就很大。

(2)渗碳硬化层深度的合理性 齿轮接触疲劳破坏有以下几种形式(见表5)。

硬化层深度设计的重点是要保证过渡区足够安全而防止深层剥落。但是,从节能的角度就不宜过分加大安全余度。以下从强度的观点来分析节能的可能性。

图6中曲线A为载荷剪切应力,B为原来的硬化层强度分布曲线,ks为原来过渡区的安全系数,经计算分析,安全系数为k's亦足,故可调整强度分布为曲线C,相应的硬度分布曲线见图7,碳浓度梯度分布曲线见图8。按调整后的碳浓度梯度渗碳,其工艺周期可比原来缩短20%左右,因此可取得明显的节能效果。

图4 感应淬火和渗碳淬火硬度分布曲线

图5 硬化层深度推荐值

表5 齿面接触疲劳破坏特征

图6 应力分布曲线

图7 硬度分布曲线

图8 碳浓度分布曲线

目前,国内外采用的深层渗碳其深度达6~8mm,有关力学依据至今尚不明确,有待研究,其节能潜力更大。

2. 有效硬化层深度与渗碳层深度的关系

渗碳工艺如何经济地达到要求的有效硬化层深度也有节能的潜力。有效硬化层深度的界限含碳量与齿轮钢材的合金成分、淬火冷却状况及工件尺寸大小密切相关,见表6~表8。

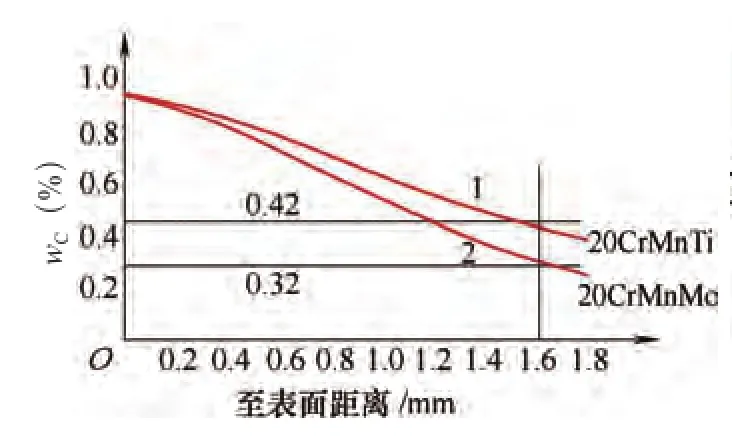

举一个与材料有关的实例:由于受淬透性的限制,一种齿轮由20CrMnTi 改为20CrMnMo,根据钢材的界限含碳量:20CrMnTi为wC=0.42%,20CrMnMo为wC=0.32%。齿轮有效硬化层深度要求1.6mm,按20CrMnTi原工艺在界限点的含碳量应达到wC=0.42%,但对20CrMnMo,界限点的含碳量只需要wC=0.32%即可,因此相应将曲线1调整为曲线2,渗碳时间可节约20%以上(见图9)。

3. 硬化层深度与心部硬度的匹配

渗碳齿轮心部硬度与硬化层深度共同影响疲劳剥落。如图10所示,如果心部硬度很低,如曲线3,与中等硬度曲线2比较,其渗碳周期就有可能增长20%以上。

结语

节能是热处理技术发展中的一项意义重大但又艰巨的任务,诚然,从热处理工艺和设备本身去挖掘降低能耗是正确而有效的的方法,但是,从工件强度的角度合理设计材料热处理的物理冶金因素,并相应实施精密热处理工艺,这应该是另一条节能的途径。

表6 界限含碳量与钢材合金成分的关系(J9)

表7 不同冷速下的界限含碳量

表8 界限含碳量与工件大小的关系

图10 硬化层深度与不同心部硬度相配合

图9 齿轮有效硬化层碳浓度分布曲线