乙烯装置碳2加氢稳定运行的影响因素探讨

吴万红 马 师

(中国石油兰州石化公司乙烯厂,兰州730060)

乙烯装置碳2加氢稳定运行的影响因素探讨

吴万红 马 师

(中国石油兰州石化公司乙烯厂,兰州730060)

介绍了460 kt/a乙烯装置前脱丙烷前加氢工艺原理及流程,分析了影响碳2加氢反应器运行的因素,必须保证入口温度适宜、CO的含量稳定、严格控制丁二烯含量等反应条件,以保证催化剂有较高的活性和选择性,维护生产的稳定。

碳2加氢;乙烯装置;影响因素;反应温度

某石化公司460 kt/a乙烯装置于2006年11月投产开车,采用的是美国某公司的SCORE专利技术,分离系统采用前脱丙烷前加氢工艺,是国内较早采用该工艺流程的大型乙烯装置。其中碳2加氢反应器采用3段绝热床,使用进口KL 7741B-T5型催化剂。

装置自投产起运行过程中发生过“飞温”、催化剂中毒、CO含量大幅波动等问题,2012大检修期间对碳2加氢所用催化剂KL7741B-T5进行更换。碳2加氢的稳定运行关系着产品的合格和装置的长周期运行,所以保证碳2加氢的稳定运行对装置的安全生产起着重要的作用。

1 工艺原理及流程

1.1 工艺原理

乙烯装置采用催化选择加氢的方法脱除乙炔,即在钯系催化剂的作用下,碳2加氢生成乙烯。其反应如下:

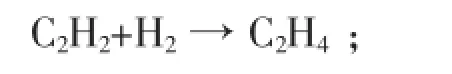

主反应:

副反应:

m C2H2+n C2H4→低聚物(绿油);

高温时还可能发生裂解反应:

当活性中心上吸附了乙烯(C2H4)和氢(H2)以后也进行加氢反应,生成乙烷。当温度高时,氢气被吸附的能力变弱,或者氢气不足时,活性中心上可以同时吸附几个乙炔分子,这时发生聚合反应,生成乙炔低聚物(绿油)。

从以上反应过程可以看出,催化剂对碳2加氢的选择性要好;对乙烯的吸附能力要低,以便乙烯生成后很快脱附,减少乙烯不能及时脱附被进一步加氢生成乙烷的机会,减少乙烯被加氢造成的损失。

1.2 工艺流程

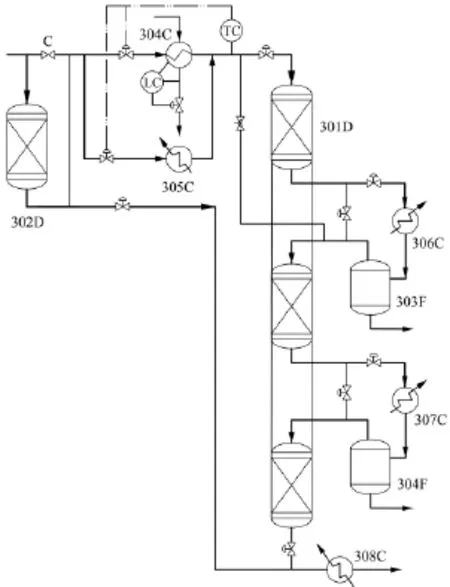

乙烯装置及碳2加氢工艺流程如图1所示。

图1 碳2加氢工艺流程Fig1 Two carbon hydrogenation process

乙烯装置采用前脱丙烷前加氢工艺流程,裂解气经3段压缩后进入高压脱丙烷塔,塔顶分离出碳3以上的组分,经第4段压缩后进入脱砷脱汞单元,脱砷脱汞后的裂解气进入碳2加氢反应器(301D)进料加热器(304C)和碳2加氢反应器进料冷却器(305C)中,由低压蒸汽加热和冷却水冷却,调整进入碳2加氢反应器的进料温度。

碳2加氢反应器有3个床层,第1床和第2床出口分别设有循环水冷却器(306C)和(307C),而306C和307C出口又分别设有1台绿油过滤器(303F)和(304F),收集在反应过程中产生的绿油。

2 影响因素探讨

2.1 反应器入口温度

乙烯装置前脱丙烷前加氢工艺中,反应温度作为影响催化剂活性和选择性的重要因素,其调节直接关乎着物料在催化剂作用下的转化程度。碳2加氢反应器一段入口温度通过304C低压蒸汽加热和305C循环水进行分程控制,二段、三段入口温度由循环水控制。

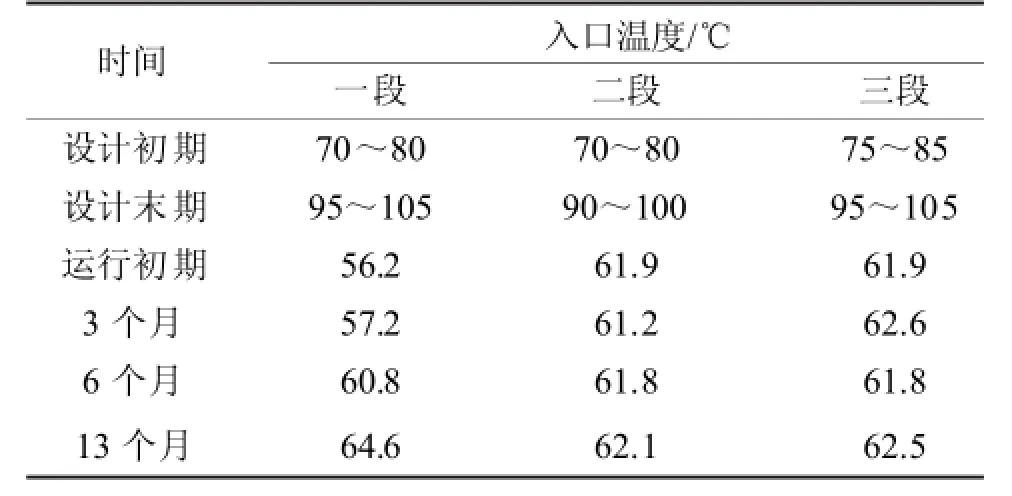

作为前脱丙烷前加氢工艺,在正常生产中入口温度是反应器唯一的直接控制手段。入口温度升高,催化剂活性增加。在反应初期催化剂活性高,一般入口温度稍低,运行3个月后,随催化剂活性的降低,缓慢升高各段床的入口温度,才能保证催化剂的活性。表1反映出投用初期催化剂活性高,入口温度较低,随之使用时间的延长,催化剂使用后期活性降低,入口温度随之逐渐升高,从而提高活性,保证反应的完全性。表1为2012年9月开始的统计数据。

表1 反应器入口温度的变化Tab1 The reactor inlet temperature changes

从表1可以看出,一段入口温度升高尤其明显。

2.2 CO含量

2.2.1进料CO含量对催化剂的影响

由于钯催化剂对乙炔的吸附强于CO,而对CO的吸附又强于乙烯,所以裂解气组分中CO的含量直接影响催化剂的选择性和活性,也是作为乙炔加氢的重要缓和剂,组分吸附强弱的大致顺序:硫化物>乙炔>一氧化碳>丁二烯>甲基乙炔>丙二烯>乙烯>丙烯>二氧化碳。

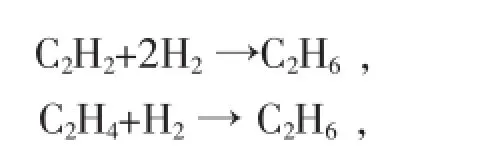

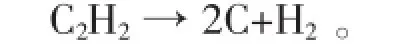

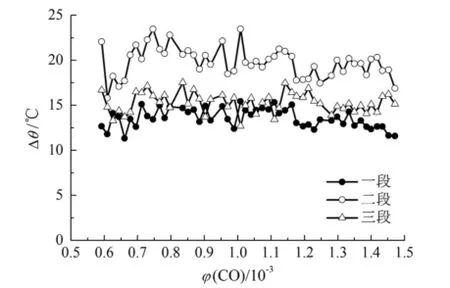

当催化剂表面未被乙炔覆盖满时,优先吸附CO,而将乙烯排斥在活性位置之外,从而提高了催化剂的选择性。但是随着CO含量的增加,必须提高反应温度才能保证出口乙炔含量的合格,图2和图3分别为进料CO含量与各床层温升和各床层入口温度之间的关系。

图2 进料CO含量与床层温升关系Fig2 The relationship of CO content in feeding with temperature rising in bed

图3 进料CO含量与各床层入口温度关系Fig3 The relationship of CO content in feeding with inlet temperature in each bed

由图2可以看出,CO含量升高,各床层温升减少,催化剂活性降低;由图3可以看出,随着CO含量的升高,需要提高入口温度才能保证催化剂的活性。

2.2.2进料有机氧化物含量的影响

CO是碳在裂解炉和水蒸汽发生水煤气的产物:

1)裂解炉炉管表面Ni的催化作用,炉管表面发生结焦,将发生水蒸汽与焦的气化反应;2)裂解炉的COT较高时,将造成过度裂解,加快水煤气反应的速度;3)裂解炉的异常(微火、跳炉)将促使CO生成速率的加快;4)原料带水,也将加快水煤气反应的速度;5)原料中含有有机氧化物,将造成CO的大幅波动。

于2013-01-21—2013-02-27就原料油中有机氧化物含量对CO生成的贡献进行数据统计,结果如表2所示。

表2 原料油含氧化合物含量与301D入口CO含量关系统计Tab2 The statistical of relationship of oxygen content in raw material oil with CO content in 301 d entrance

由表2可知,原料油中有机氧化物含量高,对应301D入口CO含量也较高(正常时301D入口CO的体积分数在0.550×10-3左右)。

2.2.3控制方法和操作要点

日常生产中,难免会出现CO的波动,操作过程中要密切关注进料中CO的含量,当CO含量发生波动时,要及时进行调整床层温度来补偿催化剂活性的损失。当进料中的CO含量降低以后,催化剂的活性有即刻提高,此时要立即降低反应器入口温度,否则就有发生“飞温”的危险。

CO作为KL7741B-T型催化剂的可逆毒物,是影响加氢反应器稳定性的主要因素,控制CO的主要方法有:

1)新投用的裂解炉进行预硫化2 h以上,在炉管内表面形成硫化膜保护层,以保护炉管,抑制CO生成;正常生产中保证裂解炉原料注硫含量在指标范围内(质量分数80×10-6~200×10-6);

2)控制裂解深度,稳定炉温,避免造成裂解炉COT波动,避免CO的大幅波动,目前乙烯装置投用裂解炉COT先控,从而改善了裂解炉COT波动,COT控制精度由APC投用之前的±6℃,提高至目前的±1℃,从而稳定裂解炉温;

3)加强原料切水作业,避免原料带水,每班都要对原料罐进行切水作业,而且在原料罐区切罐时也要进行切水作业;

4)加强原料有机氧化物含量的控制,从源头把关,避免造成CO的大幅波动;日常生产中操作人员监测并记录含氧化合物分析数据。质量分数超过0.15×10-3应及时调整碳2加氢运行参数并告知调度,原料车间切换拔头油罐时,操作人员应要求调度将原料油掺投量降低到20 t/h以下,并根据切换后碳2加氢反应器运行状况再进行掺投量的调整;如一段入口CO体积分数超过0.9×10-3,操作人员应检查注硫以及裂解炉温度情况。

2.3 丁二烯含量

正常情况下高压脱丙烷塔(300E)塔顶碳4的体积分数控制在≤0.4%,如果碳4含量控制不好,致使碳4被裂解气携带进入加氢反应器,其中的丁二烯在加氢催化剂的作用下,发生加氢反应,放出大量的热量,导致床层温度急剧升高,引起反应失控,发生“飞温”,同时催化剂表面结碳,影响催化剂的寿命。

因此一定严格限制进料中丁二烯含量,稳定高、低压脱丙烷塔的操作,控制塔温度和回流量,尤其原料轻质化后,高、低压脱丙烷塔的进料量增大,脱丙烷系统操作困难,特别在投油和退炉等情况下,高压脱丙烷塔和低压脱丙烷塔(310E)各项指标难以控制,容易造成300E塔顶碳4含量超标。要求操作人员加强沟通,保证300E塔釜加热。由于原料变轻,会使300E灵敏板温度下降,故此时要保证300E塔釜温度59~62℃,并通过高压脱丙烷塔回流罐(302F)来的回流量调整塔顶碳4含量。操作人员同时要密切注意310E塔顶压力及塔顶采出量,塔顶压力控制在指标范围内,同时严格控制310E返300E的返回量在11 t/h左右,避免回流量过大带入碳4,造成300E塔顶碳4含量超标。

2.4 空速

空速的大小反应反应器的处理能力,保持稳定的空速对平稳生产非常重要,裂解炉负荷的变化直接影响碳2加氢的处理量,当裂解炉负荷降低,导致碳2加氢空速下降,此时需要调整裂解气压缩机的“四返四”最小返回线控制阀的开度,保证压缩机空速的稳定,如若调整不及时,碳2加氢空速太低,停留时间延长,导致反应器温度上升,容易发生飞温。目前乙烯装置为防止因碳2加氢空速太低导致“飞温”,日常生成中保证进料最小质量流量在140 t/h以上,从而保障碳2加氢安全运行。

2.5 绿油

碳2加氢反应器在将裂解气中的乙炔、丙炔、丙二烯等不饱和烃经过加氢反应器后生成乙烯、丙烯的过程中,也会发生不饱和烃的自聚反应,导致“绿油”的生成。“绿油”生成后就会粘附在催化剂的表面,堵塞催化剂的孔道,占用催化剂的反应面积。

所以乙烯装置在碳2加氢反应器1#段间冷却器、2#段间冷却器出口管线上分别加设2台“绿油”分离罐,用以除去气相物料中的烃类自聚物,降低对催化剂的污染。目前乙烯装置对绿油罐每周通过导淋进行排放1次,每个绿油罐大概的排放量为2 kg左右,避免绿油的沉积,降低催化剂的活性。

2.6 进料中硫化氢

硫化物在催化剂表面有较强的吸附性,同时进一步发生化学反应生成表面硫化物,导致催化剂中毒失活。而物料中酸性气体通过碱洗塔进行脱除,所以要稳定碱洗塔的操作,严格控制装置强碱段、中碱段、碱液弱碱段的质量分数分别在8%~11%、5%~7%、1%~3%。保证酸性气体完全脱除,同时碱洗塔塔顶部设有CO2、H2S再线分析仪,检测酸性气体的脱除情况,避免酸性气体含量超标。

并且要严格控制裂解炉的注硫量在正常指标中,避免超出碱洗塔的处理能力,导致酸性气体脱除不合格,催化剂中毒。

2.7 砷含量

砷能造成催化剂永久性中毒,应严格控制石脑油原料中的砷含量,并且乙烯装置设置脱砷装置(302D)脱除进料中砷,防止催化剂永久性中毒。

3 结论

碳2加氢反应器入口温度作为直接调节碳2加氢反应活性的重要指标,催化剂在反应初期所需温度稍低,随着运行时间的延长,活性降低,入口温度需要不断提高;

物料中CO的含量是否平稳直接影响碳2加氢的稳定运行,为了避免进料中CO含量的大幅度波动,裂解炉中要注入二甲基二硫,COT的控制要稳定,切炉过程要缓慢,严格控制原料中含氧化合物,并且在CO发生波动时要及时调整入口温度,避免漏炔和飞温;

稳定高压脱丙烷的操作和裂解气压缩机的操作,避免丁二烯含量超标和反应器空速波动。严格控制碱洗塔顶酸性气体的指标和脱砷反应器的操作,避免催化剂硫化物和重金属中毒。

首届绿色氟化工技术协同创新论坛在上海召开

2015年12月5—6日,首届绿色氟化工技术协同创新论坛在中国科学院上海有机化学研究所召开。论坛主题为“协同创新绿色氟化工产业技术发展”。围绕含氟医药、农药、材料展开,通过构建完整人才链、提高产品附加值和资源利用率以及科研创新应与产业发展相结合等方式,打造幸福“新常态”,成为会议的热门议题。

据介绍,在目前众多氟化工产品中,含氟医药、含氟农药、高性能含氟材料俨然已是“明星”产品。以含氟药物为例,在2014年美国最畅销10款药中,3个小分子药物都是含氟药物,其总销售额超过200亿美元,而且含氟药物的市场份额还会继续扩大。然而含氟药物研发也面临着制备合成困难、含氟有机物中间体产品短缺、副作用大、投资大周期长等众多挑战。艾琪康医药科技(上海)有限公司董事长卢寿福在会上提出,以天然产物为先导体通过氟代改造进行新药研发,将会成为新药研发的新方向;以旧药为先导体通过氟代改造进行新药研发的二次创新,将为新药快速研发开辟又一捷径;而含氟药物原料药及其专利过期药将成为一个竞争激烈的市场。

本届论坛由中国科学院上海有机化学研究所、上海应用技术学院、巨化集团公司联合主办。论坛集聚国内氟化工技术科技创新优势资源,促进企业、高校、科研院所产学研深度融合,共同突破核心技术和关键技术,以将我国丰富的氟资源优势转化成氟化工技术优势。陈庆云、戴立信、丁喹岭、林国强、钱旭红等5位院士及200多位来自高校、科研院所、化工企业的人士参会。

大金供免费专利促全球转换到R32空调

大金已经在欧洲、中东、澳洲,除中国外的亚洲、美洲和非洲等市场销售使用R32的家用空调器。在印度,大金完成了它在当地生产、有12个本地制造商参加的有关R32的技术培训计划。迄今为止,大金已经有超过400万台R32系统销往全球。大金预计通过它的免费使用专利策略,R32市场会进一步增长,大金可以从其高能效的R32空调器中获益。

选择新一代制冷剂是空调行业必须解决的迫切要求。没有一种单一的全能制冷剂能适合所有的应用,因此,对每一种应用选择最合适的制冷剂是必要的。目前,世界各地也有一些转移的制冷剂,例如使用R290(丙烷)、R744(CO2)、和R717(氨)以及HFO共沸混合物等,包括霍尼韦尔的L-41(Solstice)和堪莫尔的DR-55(Opteon XL55)。随着大金为全球提供免费使用其专利技术,全球行业肯定会关注将节能的R32作为空调制冷剂渗透到全球市场之路还会有多远?

(本刊编辑部)

TQ221.21+1

B10.3969/j.issn.1006-6829.2015.06.014

2015-10-15