12Cr1MoVG钢管的焊接方法探讨

杨建栋

(新疆冶金建设公司)

12Cr1MoVG钢管的焊接方法探讨

杨建栋

(新疆冶金建设公司)

针对在施工中12Cr1MoVG珠光体耐热钢管的焊接问题,通过对其成分、性能及焊接性的分析,制定了相应的焊接工艺。在实际生产中,按照此工艺生产的产品具有良好的焊缝,能够保证管道的安全运行。

12Cr1MoVG珠光体耐热钢;焊接性分析;焊接工艺

1 前言

12Cr1MoVG珠光体耐热钢是以Cr-Mo以及Cr-Mo基多元合金钢为主,加入合金元素Cr、Mo、V。低合金珠光体耐热钢具有很好的抗氧化性、热强性、抗硫和氢腐蚀的能力,工作温度可高达600℃,广泛用于制造锅炉过热管、主蒸汽管道等制造蒸汽动力发电设备。

某工程热电鼓风站送制氧中压蒸汽管道施工,共有两趟DN200中压蒸汽管道。管径为D219×10(mm),最高工作压力3.82MPa,设计压力4.202MPa,设计温度 450℃,试验压力 6.02MPa,材质为12Cr1MoVG低合金珠光体耐热钢管。为保证工程质量,针对12Cr1MoVG低合金珠光体耐热钢管的焊接性能进行了分析,并制定了焊接施工方案。

2 12Cr1MoVG钢成分及性能浅析

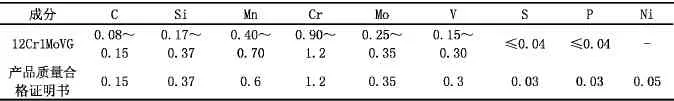

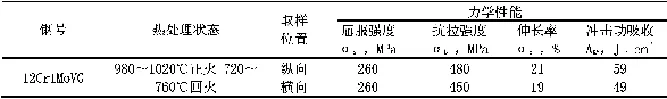

珠光体耐热钢Cr的质量分数一般为0.5%~9%,Mo的质量分数一般为0.5%或1%。随着Cr、Mo含量的增加,钢的抗氧化性、高温强度和抗硫化物腐蚀能力也都在增加。在Cr-Mo钢中加入少量的V等元素后,可进一步提高钢的热强性。表1为12Cr1MoVG的化学成分,表2为12Cr1MoVG的室温力学性能。

表1 12Cr1MoVG的化学成分(质量分数) %

表2 12Cr1MoVG的室温力学性能

珠光体耐热钢的组织为珠光体+铁素体,通过基体固溶强化的方式提高其热强性。合金元素Cr能形成致密的氧化膜,提高钢的抗氧化性;Mo是耐热钢的强化元素,优先溶于固溶体,强化固溶体。Mo的熔点高达2625℃,固溶后可提高钢的再结晶温度,有效地提高钢的高温强度和抗蠕变能力。Mo可以减小钢材的热脆性,还可以提高钢的抗腐蚀能力。V可以形成细小弥散的碳化物和氮化物,分布在晶内和晶界,阻碍碳化物聚集长大,提高蠕变强度。V可阻碍Cr和Mo形成碳化物,促进Cr和Mo的固溶强化作用。

3 12Cr1MoVG的焊接性分析

12Cr1MoVG珠光体耐热钢的焊接性与低碳调质钢相近,焊接中存在的主要问题是冷裂纹、热影响区的硬化、软化,以及焊后热处理或高温长期使用中的消除应力裂纹。如果焊接材料选择不当,焊缝中还有可能产生热裂纹。

3.1 热影响区硬化及冷裂纹的预防

12Cr1MoVG珠光体耐热钢中的Cr、Mo元素能显著提高钢的淬硬性,推迟冷却过程中的组织转变,提高过冷奥氏体的稳定性。在焊接热输入过小时,热影响区易出现淬硬组织;焊接热输入过大时,热影响区晶粒明显粗化。

当焊缝扩散氢含量过高、焊接热输入较小时,由于淬硬组织和扩散氢的作用,常在珠光体耐热钢的焊接接头中出现冷裂纹。可采用低氢焊条和控制焊接热输入在合适的范围,加上适当的预热、后热措施,来避免产生焊接冷裂纹。这就要求在实际生产中正确选定预热温度和焊后回火温度防止冷裂纹的产生。

3.2 消除应力裂纹(SR裂纹)

消除应力裂纹出现在焊接热影响区的粗晶区,与焊接应力和焊接参与应力有关。采用大热输入的焊接方法时,在高拘束应力作用下,接头处焊层间或堆焊层下的过热区易出现消除应力裂纹。在实际生产中采用高温塑性高于母材的焊接材料,将预热温度提高,层间温度控制在300℃左右,同时采用小热输入的焊接工艺,减小焊接过热区宽度,选择合适的热处理制度,避免在敏感温度区间(500~700℃)停留较长时间。

3.3 控制有害元素的含量

由于在回火脆化温度范围内(350~500℃)长期加热后,P、Sb、Sn等杂质元素在奥氏体晶界偏析而引起的晶界脆化,同时与促进回火脆化的元素Mn、Si也有关。因此基体金属必须控制有害杂质元素的含量,焊缝金属必须控制P和Si的含量,同时降低Si、Mn含量。

3.4 严格按焊接规范操作

通过碳当量参数来评定钢材冷裂纹倾向,根据国际焊接学会(ⅡW)推荐的碳当量计算公式∶CE(ⅡW)=C+Mn/6+(Cr+Mo+V)/5+(Cu+Ni)/15(%)=0.623,说明钢材淬硬倾向大,焊接性差,必须严格按照焊接规范施焊,同时做好焊前需预热及焊后热处理工作防止产生裂纹。

4 焊接工艺方案的制定

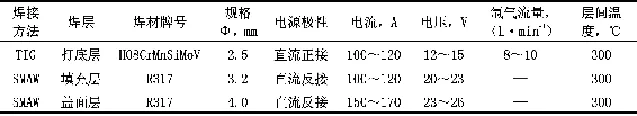

在蒸汽管道的管子对接时,对打底焊缝的质量要求较高,不仅要求焊缝熔透、背面齐平,还要求焊缝背面无渣或少渣,否则会影响管道的安全运行。根据12Cr1MoVG的焊接性分析,采用具有超低氢特点的钨极氩弧焊(TIG)打底,选用直径为Φ2.5mm的H08CrMnSiMoV(ER55-B2MnV)焊丝;手工电弧焊(SMAW)填充和盖面,选用直径为Φ3.2mm、Φ4.0mm的R317(E5515-B2-V)焊条。焊条使用前进行350~400℃烘干1~2h,随炉冷却到约150℃,放置在保温桶内,随用随取。

4.1 焊接工艺参数的确定

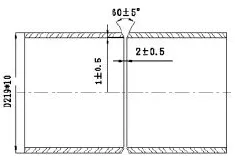

采用多层多道焊接,具体焊接工艺参数见表3。管道坡口形式及尺寸见图1

图1 管道坡口示意图

表3 焊接工艺参数

采用磁力管道切割机,调整好角度进行坡口加工,坡口及两侧管子内外各20~30mm范围打磨干净,直至露出金属光泽,确保无油渍、铁锈、水分、氧化物或其他有害的物质。

4.2 管道的组对与点固焊

利用定位钢板组对管道,保证管道内壁齐平,错边量不得大于1mm。组对接口间隙要保持均匀一致,对接管口与管道中心线垂直,对接后管道平直。

将焊口均分为四等分,利用钨极氩弧焊按照正式施焊的预热要求和焊接材料及参数进行对称点固焊,焊缝长度约5mm,保证焊缝牢固可靠,防止焊接变形。

4.3 焊前预热

预热是防止珠光体耐热钢产生焊接冷裂纹和消除应力裂纹的有效措施之一。根据材料化学成分、焊接性、接头拘束度、厚度等因素综合考虑,按照250~350℃的温度预热。采用火焰加热的方式进行局部预热,以焊缝为中心,每侧不小于100mm的预热宽度。在整个焊接过程中,应保持层间温度不低于预热温度。

4.4 打底层焊接

将管件处于水平转动位焊接,焊接时采用短弧,焊枪尽可能与工件表面垂直,有利于氩气对焊接熔池的保护。焊枪和焊丝可稍作横向摆动,保证坡口两侧熔透。同时,要控制好熔池温度防止产生焊穿和焊瘤缺陷。在接头部位,要用手提砂轮打磨弧坑,将弧坑处的收弧裂纹和气孔等焊接缺陷清除,然后继续引弧焊接。

4.5 填充层焊接

采用短弧焊接,且热输入量不宜过大。焊接时焊条可作小月牙形运条,在坡口两侧要停留0.5~1s,焊接层间必须彻底清理焊渣,发现有气孔等焊接缺陷时,用手提砂轮将焊接缺陷除掉收弧时必须将弧坑填满,以免产生弧坑裂纹。各层间的接头应错开,不得有重叠。

4.6 盖面层焊接

选择合适的焊条角度,运条要均匀,防止在坡口边缘产生咬边缺陷。焊缝余高要控制在1~3mm,避免焊接接头在使用中产生应力集中。

4.7 焊后热处理

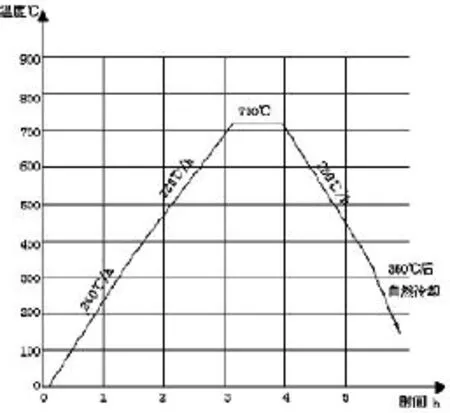

焊接结束后,立即采用复合硅酸盐板等保温材料将焊缝和近缝区覆盖保温,使接头缓慢冷却。至室温后立即进行焊后热处理,采用电加热的处理方式。加热范围以焊缝为中心,每侧不小于100mm,将电加热极固定在加热区域,用复合硅酸盐板等保温材料覆盖加热器,再用铁丝将保温材料固定好。热处理温度温度为720℃,具体热处理工艺曲线如图2所示。

图2 热处理工艺曲线

5 结束语

针对D219×10(mm)的12Cr1MoVG珠光体耐热钢制定的焊接工艺,焊接后的实践表明,焊缝无夹渣、咬边、裂纹、弧坑、气孔等缺陷,对焊缝进行100%的X射线探伤,未发现任何缺陷。管道试压一次性通过,满足设计要求,可保障管道的安全运行。

Discussion the Welding Method of 12Cr1MoVG Steel Tube

YANG Jian-dong

(Xinjiang Metallurgical Construction Company)

With regard to the welding problem of 12Cr1MoVG pearlitic hear-resisting steel tube during construction, the corresponding bonding technology is produced through the analysis in terms of its ingredient,property and weld ability.In the actual production,the products,produced by this technology are well welded so as to ensure the pipeline could operate safely.

12Cr1MoVG pearlitic hear-resisting steel tube;weld ability analysis;bonding technology

TG457.6

A

1672—4224(2015)04—0051—03

联系人:杨建栋,男,30岁,本科,助理工程师,乌鲁木齐(830057)新疆冶金建设公司

E-mail:335491666@qq.com