半连轧工字钢工艺设计与改进

孔利明

(新疆八一钢铁股份有限公司)

半连轧工字钢工艺设计与改进

孔利明

(新疆八一钢铁股份有限公司)

文章介绍了新建半连轧工字钢万能轧机生产线的工艺布置、设备性能参数,重点介绍了在部分设备利旧条件下,轧制极限规格产品在孔型设计上存在的实际问题及改进后的效果。结合生产实践探讨了轧件在粗轧道次、万能孔型中的变形规律、控制要点。介绍了针对影响轧制稳定性所采取的一些改进措施。

工字钢;万能轧机;孔型设计;轧制规程设计

1 前言

工字钢广泛用于工业厂房、机械制造、起重机械、桥梁闸坝、地铁工程等领域,由于性能稳定,结构合理,强度和刚度好,目前国内外市场上所占比例逐步增加。工字钢系列中的H型钢属于高效经济截面型材,其翼缘宽壁薄,单重轻,翼缘内外侧表面平行,翼缘端为直角,便于组合铆焊连接,由于截面形状合理能使钢材更高的发挥效能。在不同要求的金属结构中,不论是承受弯曲力矩、压力荷重还是偏心荷重都有独特的优点,能有效提高承载能力,具有优良的力学性能。断面模数,惯性矩及相应刚度等都优于传统的工字钢。

鉴于H型钢产品的市场发展优势以及国内生产企业的分布情况,八钢新建一条30万t规模的万能轧机半连轧生产线,发挥其优于传统工字钢两辊式轧制工艺的4辊万能宽翼缘轧机特性,填补新疆乃至西北地区普通工字钢和H型钢的产品空白。

新建生产线利用了部分旧的设备,根据生产线工艺状况的特点及极限规格产品开发的需要,有针对地进行孔型设计制定压下规程,为H型钢的高精度稳定生产提供基础条件。

2 工艺布置及主要设备

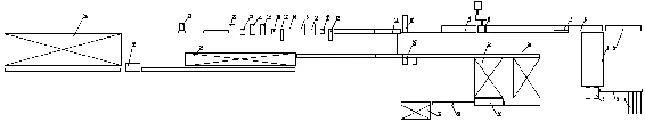

H型钢生产线建在新疆阜康市技术开发区,位于乌鲁木齐市和昌吉州境内,所需坯料由八钢公司本部炼钢厂40t转炉或150t转炉提供,周围环境达到国家标准要求,生产工艺及设备选型具备国内同类先进的自动化配置水平。工艺布置见图1。

图1 半连轧工字钢产线平面布置图

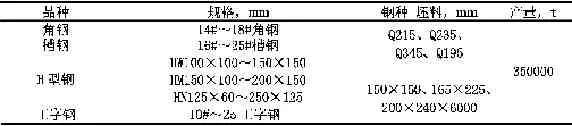

设计产品规格坯料规格见表1。主要设备见表2。轧机性能参数见表3。

表1 产品及坯料规格

表2 型钢产线主要设备参数

表3 轧机性能参数

3 工艺特点

产品原料采用八钢本部供应的 150×150(mm)、165×225(mm)和200×240(mm)连铸坯,能满足100~250mm宽的槽钢、工字钢以及6.3~18#角钢品种规格,产品规格范围较大。

3.1 装备特点

(1)为减少投资,粗轧利用了八钢公司原中型材厂的Φ650三辊式开坯机,主电机功率由2000kW改为2500kW,可轧制5~9道,可为万能精轧机组提供腰部较薄的成型断面,减少万能轧机负荷。但此配置落后于二辊可逆式轧机,一般粗轧机组采用二辊式可逆轧机具有的调整灵活、轧辊孔型共用性强、大幅减少换辊频次、适应多品种规格、小批量生产特点的优点。精轧机组主电机利旧,各机架电机功率如表2,上限产品规格按常规配置电机功率明显偏小,在轧制过程中过负荷跳电情况时有发生,需从均衡压下分配和钢温控制上给与协调。

(2)精轧前设置Φ1500mm圆盘热锯,完成切头和根据50m冷床及成品定尺长度锯切对应倍尺。精轧后的倍尺飞剪能够对小规格的角槽钢进行倍尺剪切。新增的六架万能轧机替换原有的六架两辊水平轧机,满足H型钢的生产条件,同时可改变由两辊轧机轧制工字钢的特有难度,有利于提高轧制稳定性及产品质量。万能轧机选用无牌坊短应力线卡盘式轧机,每架轧机由一台直流电机单独传动,采用液压马达和手动方式同步对称调整或单独调整辊缝;水平辊系为弹簧平衡。

3.2 生产工艺特点

(1)角、槽钢的轧制不宜使用万能轧机辊环形式,因其辊径尺寸大、辊环宽度限制,存在轧制负荷大、轧辊利用率低问题,尤其是角钢的生产,故在轧制角、槽钢产品时,可将万能轧机立辊辊系拆除,辊环轧辊更换为辊身长度900mm的整体轧辊,并更换导卫横梁,满足多品种的生产需求。

(2)H型钢采取在线矫直工艺,为了避免轧件高温矫直后出现的热应力弯曲,在冷床出口侧设有喷水冷却装置强化冷却,消除矫后钢材在继续冷却过程中重新产生弯曲的内应力所导致的形位尺寸变化。在定尺冷锯时,冷却水的局部冷却也会导致高温的型钢弯曲变形,故必须进行喷雾冷却,矫直时轧件的钢温不得超过100℃。

矫直后的成品通过编组成排进行可进行不同定尺长度的锯切,提高定尺切割效率。电磁码垛机可实现所有品种规格的自动码垛操作,达到全流程机械化作业,降低劳动强度。

在自动控制中具有精轧机组各机架之间采用微张力控制、速度级联控制、轧制速度主控冲击速降补偿、轧件头尾跟踪、模拟轧制功能、飞剪快速准确定位控制、锯切控制及设备运行连锁控制等功能的一级基础自动化级和过程控制的计算机控制系统。

4 孔型系统的设计思路

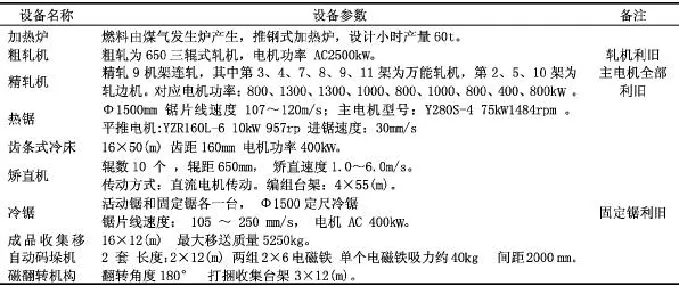

国内H型钢生产线粗轧一般采用两辊多道次往复轧制或一至两架三辊开坯机轧制,轧制5~9道,后续由4~6架万能轧件与2~3架轧边机组成连轧机组。根据轧机形式的不同孔型系统有所区别。鉴于实际工装条件,在Φ650开坯孔型设计采用了共轭弯腿斜轧孔型形式,以利于加大产品规格范围。根据产品大纲中的不同规格,经5~7道次粗轧轧成具有工字形断面的中间坯,四辊万能机架和二辊轧边机架所组成的9架连轧机组进行精轧。

4.1 开坯孔型设计及压下规程

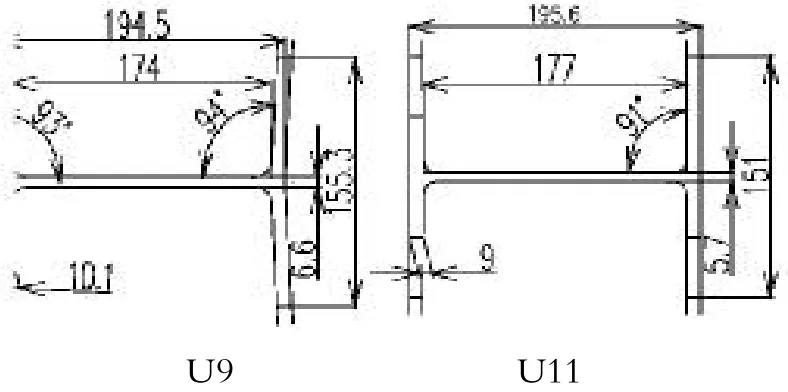

图2 开坯机孔型

以194×150×6×8.8(mm)H型钢为例,根据Φ650mm轧机参数,粗轧孔型采用了直轧共轭和斜轧法混合设计。为增加轧制道次,粗轧孔型采用三对共轭孔型,1~2道为水平切深孔,3~6道采用斜轧孔型,第7道规整腿长对称。方坯或矩形坯轧制H型钢,腿的长度不同于异形坯,在轧制道次较少的条件下,采用斜轧法易于增加腿高,坯料高度的选择一般取成品腿高的1.4~1.6倍。此规格坯料断面为200×240(mm)矩形连铸坯。

粗轧孔型设计以来料断面及精轧道次而确定,粗轧末道尺寸要满足精轧压下规程条件。孔型设计主要依据为腰部压下量Δ,根据万能轧机平均延伸系数与总轧制道次,得到总的延伸系数(相对腹板而言)∶

通常,内侧壁斜度取10%~25%,外侧壁斜度取5%~15%;翼缘高度=+(5~30mm)。

式中∶、0——成品、来料腿厚;

1/ηtc、1/ηyc——腿、腰平均压下系数;

α——腿、腰压下平衡系数;

α的取值范围∶窄翼缘系列α=1.002~1.014;宽翼缘系列α=1.002~1.028

进万能孔型前的开坯机最终道次尺寸确定如图3 a所示。

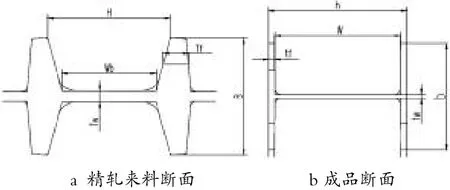

图3 成品和精轧来料断面图

第1~2道为直轧切深孔,按照经验数据切深孔内腿总高拉缩量为腰部压下量的30%~40%,即∶1-2=(0.3~0.4)(1-2)

第3~6道斜轧孔由于斜度较大,腿高的拉缩量为腰部压下量的12%~20%,即∶1-2=(0.12~0.2) (1-2)

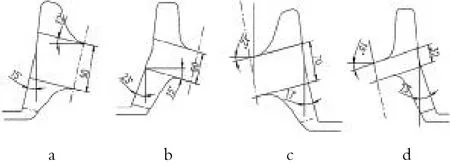

图4 粗轧孔腿部修改示意

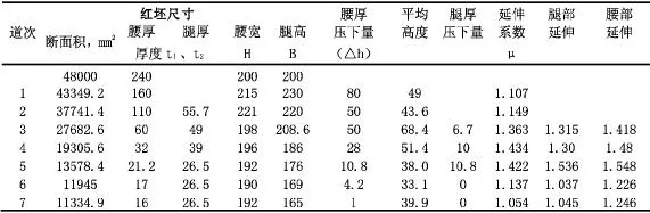

原设计孔型由于拉缩量估算误差导致成品腿长达不到标准尺寸要求,实际试轧尺寸记录,见表4。

表4 不能轧机压下规程 mm

经反复调整粗轧末道腿高达不到设计的165mm,再减小轧边压下量其成品腿高仍短约3mm,故对粗轧孔型进行了修改。如图4中a、c为原设计开坯第3、4道孔型的斜配角和开口腿外侧斜度,通过加大侧壁压力来实现增加腿部的宽展,既侧压量与孔型侧壁斜度成正比,为了增加侧压量,采取孔型斜配或加大开口腿外侧斜度,改进后其斜配角由12度增加到15度;外侧腿斜度由15度增加到23度(如图4修改后的b、d),解决了原开坯孔型设计出现的成品腿长度欠3mm的问题。开坯机压下规程见表5。

表5 开坯机压下规程mm

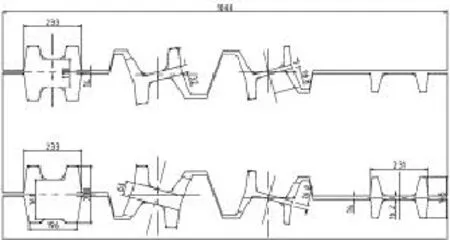

4.2 万能轧机的孔型设计

万能轧机轧制时只能对腰部和腿部压下,腿端的压下需要轧边机进行对腿长进行控制。在腿部压下时由于水平辊侧面与轧件存在速度差,滑动摩擦造成轧辊的磨损较大,为增加重车率,设计3°~8°的斜度。其孔型设计主要是确定水平辊宽度。

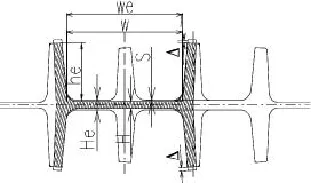

孔型设计主要是确定H型钢边部内侧间距,即精轧孔型水平辊宽度,见图5。

腰的厚度和腿的宽度根据标准或用户要求所规定的上下限取中间值作为设定值;

式中∶αt、αy——腿和腰的热膨胀系数;

γi——各机架辊身长度影响系数;

——腿厚,mm

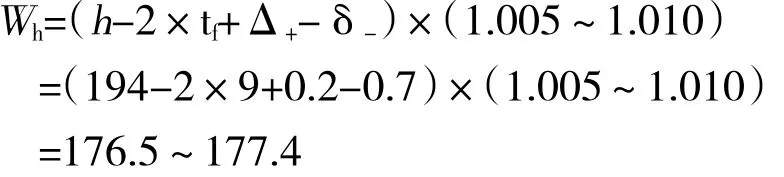

实际在万能轧机上轧制H型钢时,轧件的腰高和腿宽的变化很小,为简化计算,可以近似的认为i-1=i,i-1=i将延伸率转化为压下量之比,建立常数即

万能轧机的成品孔型是H形的,成品前孔型为X型,如图4所示,轧辊侧壁斜度取3°~5°。在万能孔型内,翼缘在水平辊侧面与立辊形成的孔型里变形,翼缘的端部延辊身方向自由宽展,影响翼缘宽展的因素有∶翼缘的压下量,翼缘和腹板之间的变形牵制,轧边机对翼缘端部压下量形成的强迫宽展等。

图5 成品、成品前孔型设计

4.3 轧边机孔型设计

轧边机作用是对翼缘端部及腹板和翼缘连接处进行加工。轧边机孔型的水平辊宽度e=,或e=-(0.5~1.0)mm;其侧壁斜度与来料侧壁斜度相同;轧边机孔型的槽底斜面应与侧壁夹角为90°,如图6所示。为来料腹板内宽,e为轧边机孔型的水平辊宽。

图6 轧边机示意图

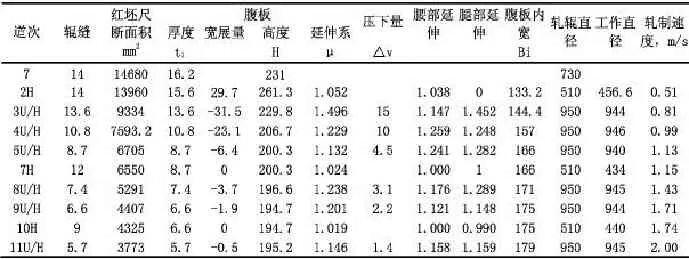

轧边机孔型深度he可用下式确定∶

由于轧边机孔型腰部无压下,只是对腿端压下修正,轧边机设计了套裁技术,实现了一套轧辊可以布置2个以上规格的孔型,减少了轧辊的更换和占用量。

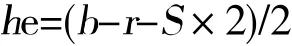

4.4 精轧机组压下规程

制定规程时,一般应使翼缘压下系数大于腰部压下系数。通常成品轧机腹板压下系数可取1.05~1.1。其余道次可取1.1~1.5。

轧件在U/H孔型中轧制时,轧件的边高会有变化,轧件边部在U/H孔型轧制时的宽展量要大于从U/H道次到U/H道次时的宽展量,从H道次到U道次时,轧件边部除自然增长量外,由于轧件边部在H道次中,边部附近有局部增厚,进入U/H道次中轧制时,轧件边端处有强迫增长量∶

根据上述原则,可确定出精轧机组各道次的轧件尺寸及压下规程见表6。

掌握轧件在不同部位变形规律基础上,准确计算各道次断面积,确定成品轧件的轧制速度,计算各道次延伸系数,建立秒流量关系,万能轧机只需按水平辊直径作为工作直径。由于多机架连轧,无活套调节,微张力控制难度较大,要求具备一定操作技能,根据画面电流值变化情况和机架间轧件堆拉状态手动干预。

表6 精轧机组压下规程mm

5 关于半连轧轧制工艺改进的思考

(1)Φ650m粗轧机轧制稍大规格的H型钢,如20#及以上规格,采用共轭孔型可以增加槽孔配置,改善咬入条件。弯腿斜轧、孔型斜配孔型设计,可以使开口腿相对于腰向外扩张一个角度,其侧压量进一步加大,加剧了开口腿的增长和减少闭口退的拉缩,起到弥补钢坯高度不足、减少轧制道次的效果。

斜轧开口腿内侧斜度不易过大,否则腿厚向的压下不但没有宽展,还会使腿部金属量向腰部流动,减少腿部的宽展。斜轧法同时也会增加轧辊的轴向力,给成品4条腿的对称性控制带来难度,需对辊环侧壁专设的止串间隙精确加工,采取三辊对车方式,并加强制瓦压板作用。

(2)在保证连轧机组来料断面尺寸符合要求条件下,精轧腰部和腿部的压下各道都是独立调整,要用塞尺准确设定压下量,自制试棒操作更为方便。断面尺寸按逆轧制方向,由成品按轧制时腰、腿的压下平衡条件来确定,理想条件是两者压下率相等。若腿的压下量过大,则腿的宽展过大,轧边时腰和轧辊间隙偏大,4条腿的尺寸不易相等;反之,对腰压下过大,腰起波浪缺陷。腹板和翼缘延伸不均,产生的成品腹板或翼缘波浪,严重时会出现腿部或腰部拉裂,尤其是接近终轧的几个道次。

(3)工字钢轧制不同于简单断面轧件生产,在连轧机组无法测量各道次轧件尺寸,试轧过程或更换产品规格后的秒流量关系的建立需要准确掌握轧机弹跳对辊缝设定的影响规律。在主电机能力偏小情况下,均衡分配各道次的压下系数尤为主要,采用马弗炉加热对小样进行逐道试轧,连轧前准确调整腰部和腿部的标准尺寸和对称度,对减少堆钢事故,快速顺产非常必要,通过上述措施的实施,成品轧制速度由2m/s可提高到2.6m/s,加快轧制节奏提高小时产量。

(4)万能轧机的水平辊与立辊辊身长度及辊径的配置要综合考虑H型钢腰内宽、腿高以及咬入条件等因素,在水平辊尺寸的设计时存在磨损、热膨胀和弹性变形的影响;立辊锥度的不对称也会影响腿部的偏向宽展。综合考虑咬入条件和立辊强度及结构因素,在配辊、磨损后的返修及水平辊面的热裂修复时,要保证立辊和水平辊辊径之比在0.6~0.7。

(5)H型钢腰部、腿部的均匀延伸是实现工字钢全连轧工艺的关键,应结合生产实际,摸索影响变化规律,达到工字钢腰、腿延伸系数之差最佳。腰部、腿部均匀延伸,可以减小腰部、腿部之间的残余应力,保证连续轧制的正常轧制,降低能耗、提高产品质量、降低轧辊磨损,从而降低产品的成本,以获得更大的经济效益。

(6)除连轧秒流量因素外,轧件开花头和进出口导位状况是影响堆钢事故的主要原因,后续增加的切头、分段圆盘热锯,有效解决了轧件头部咬偏造成的堆钢事故。原设计喇叭口形式入口导位易出现轧件骑入水平辊缝处而冲出口导位,改进为上下腰部吊挂式导槽结构。切头和改进导位的配合,能可靠、稳定连轧,作业率显著提高。

要生产出质量好、成本低的H型钢,首先需要确定一个合理的生产工艺流程,包括加热制度、孔型系统和精确的轧制规程,并根据设备条件在实践中对生产工艺进行不断完善和优化。

[1]王川等主编.孔型设计资料.成都金华应用技术研究所.

[2]钱大川主编.型钢生产新技术.北京∶冶金出版社.

[3]赵松筠,唐文林.型钢孔型设计.北京∶冶金工业出版社.

[4]孙中华.轧钢生产新技术实用手册(第二卷H型钢生产).银生音像出版社.

Design and Improvement on I-beam Steel Semi-continuous Rolling Process

KONG Li-ming

(Xingjiang Bayi Iron&Steel Stock Co.,Ltd)

This paper introduces the new semi-continuous I-beam universal section rolling production line in terms of process layout and equipment performance parameters.It focuses on the practical issues in the interest of the old part of the equipment condition about rolling pass design product specification limits on the presence and the effects after improvement.Combined with practical applications,the rolling in the roughing passes,the deformation and controlling essentials of the universal pass are discussed.Some improved measures that affect the stability of rolling are adopted.

I-beam steel;universal rolling mill;pass design;rolling schedule design

TG335.4+.2

A

1672—4224(2015)04—0045—06

联系人:孔利明,男,58岁,大专,高级工程师,乌鲁木齐(830022)新疆八一钢铁股份有限公司轧钢厂

E-mail:konglm@bygt.com.cn