转炉钢渣热能回收利用的理论分析和实践

赵旭章,俞海明

(1.新疆八钢佳域工贸总公司;2.新疆八一钢铁股份有限公司)

转炉钢渣热能回收利用的理论分析和实践

赵旭章1,俞海明2

(1.新疆八钢佳域工贸总公司;2.新疆八一钢铁股份有限公司)

钢渣的热能回收利用,是目前国内外冶金企业关注的焦点。八钢公司自主开发了利用钢渣热能改质、利用钢渣烘烤潮湿原辅料等工艺方法,实践结果表明,通过梯级利用钢渣热能的工艺方法获得了好的效果。

钢渣;热能回收;热能利用

1 前言

转炉钢渣的温度高于钢水温度的,并且钢渣的热熔值较大。熔融钢渣温度在1400~1750℃,渣的比热容约为1.25kJ/(kg·℃)。通过计算可知,钢渣从1400℃降低到400℃,每吨熔渣可回收1.2×109J的显热,相当于40kg标准煤完全燃烧后所产生的热量[1]。所以回收转炉钢渣的热能,能够降低钢铁企业的能耗。八钢公司通过多种途径回收利用转炉钢渣热能,并取得了很好的节能降耗效果。

2 转炉钢渣热能利用的难点

由于钢渣的导热系数较小,钢渣的主要岩相结构属于硅酸盐相,硅酸盐类炉渣有如下特点[2]∶

(1)导热系数低,1400~1500℃的液相阶段约为0.1~0.3W/(m·K),玻璃相阶段为1~2W/(m·K),晶体相阶段约为7W/(m·K),平均的导热系数只有0.4 W/(m·K)。

(2)钢渣的粘度随温度降低急剧升高,钢渣的预处理工艺和钢渣的结晶过程有着较为紧密的联系,钢渣的处理工艺过程中,各项渣处理的工艺参数波动较大。

(3)熔渣热焓大,钢渣中的热含量随着渣的温度变化波动很大,加上其导热率低,换热慢,换热介质难以选择。

(4)转炉液态钢渣采用水淬工艺处理,高温蒸汽内含有的f-CaO对于回收热能的设备损坏严重。

钢渣的特性决定了回收回收其含有的热能工艺难度大。通过冶金工作者的不懈努力,钢渣显热回收利用技术开发已有成功的方法,这些工艺方法主要是利用渣处理过程中的空气或者蒸汽带走的钢渣热能,用于发电、取暖等。

3 转炉钢渣热能利用的实践

八钢3×120t转炉生产线,产能350万t/年,年产42万t转炉钢渣。

转炉钢渣的吨钢渣量,95~150 kg/t;

转炉的渣罐重量,28~33t;

转炉渣罐的容积,11m3;

转炉钢渣的渣温,1400~1750℃。

对转炉钢渣采用热闷渣工艺处理,针对钢渣的热能回收利用研究与工艺方法的应用探索已经有4年,钢渣的余热被用于炼钢生产中。

3.1 利用液态钢渣的热能处理部分冶炼渣

该厂钢渣余热的利用最初的思路是利用钢渣的热能,用于钢渣的改质。即将钢厂产生的其它不能够用于热闷渣处理的冶炼渣,加入到高温液态转炉钢渣中间,利用钢渣的热能促进钢渣的改质反应。进行改质反应的主要是转炉的脱硫渣和高炉的瓦斯灰,轧钢的含酸尘泥与含油氧化铁泥。将这部分冶炼渣加入到转炉的液态氧化钢渣中间,利用反应吸热,将转炉的液态钢渣迅速降温到约1400℃,利用热能将不能够进行热闷渣处理的冶炼渣加热到热闷渣工艺能够实施的温度,利用这些冶炼渣中间的还原性物质还原转炉液态钢渣中间的氧化物,将热能向反应的化学能转移,然后将处于接近固态的钢渣用于热闷处理,在随后的工艺环节进一步回收利用。运行的三年的工艺实践表明,这种改质的工艺方法,是稳定回收钢渣液态高温阶段热能的有效方法之一。

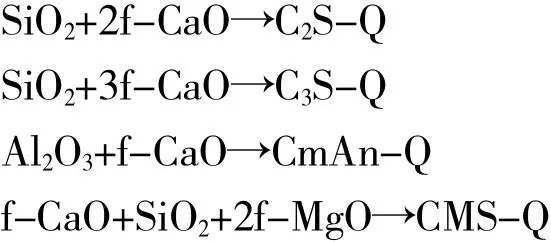

这种工艺方法主要在渣罐内进行,所以反应过程中的化学热基本上是液态钢渣提供的,其中脱硫渣改质反应的主要方程[3]∶

式(1)中的Al来源于KR脱硫渣中间没有反应完全的高铝渣粉,式(2)~(5)的反应中间的Si、Mn、C、P等来源于脱硫渣扒渣过程中进入渣罐的铁液或者铁珠。

改质反应结束后的氧化物SiO2、MnO、Al2O3等,在温度合适的条件下,还有可能与渣中的f-CaO和f-MgO进行成渣反应,有利于钢渣处理后的稳定性改善。其中成渣反应需要的热能仍然来源于钢渣的显热,钢渣的成渣反应主要方程式∶

3.2 钢渣余热用于烘烤潮湿的合金和渣辅料

炼钢使用的原料,比如萤石、石灰石、白云石等通常在露天堆放。由于雨雪天气以及在空气湿度较大的时候,会吸潮。它们在炼钢工艺环节使用,其中的水分一方面会吸收炼钢的热能,增加能耗;另外一方面,在炼钢环节使用,水分与高温钢水接触,会发生分解反应,存在潜在发生爆炸事故的安全隐患。为了减少爆炸事故,提高冶炼钢水的质量,大多数钢厂对于这些原料采用烘烤的方法来保持干燥,烘烤通常采用燃气和其它的能源介质气体,这种方法会增加炼钢工序成本和CO2的排放量。

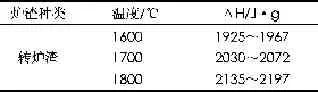

由于液态钢渣中间含有较为丰富的热能,在1000℃时,固体碱性渣的比热容为 1.255kJ/(kg·℃),1650℃液体渣的比热容约为 2.51kJ/(kg·℃)。在1600~1650℃时,液体碱性渣的焓变值为1670~2343J/g。转炉渣的焓见表1[4]∶

表1 转炉钢渣的热焓值

即每吨1600℃的液态转炉渣,含有较多的热能,同时炼钢的渣罐采用铸钢件制作,既可以盛装液态钢渣,也能够盛装一般炼钢使用的原料,并且渣罐的重量较重。比如一座120t转炉使用的容积为11m3铸钢件渣罐,其铸造重量在30~35t,当其盛装液态转炉钢渣以后,渣罐本体在30min左右,温度达到350~550℃,倒出其中的钢渣,向这个渣罐内装入需要加热或者干燥的炼钢原料,在3~6h,渣罐本体的大部分热能被需要干燥的炼钢原料吸收,实现干燥物料的目的。

实践中该厂发现,渣罐在倒出其中的红热钢渣后,从4km的钢渣厂由特种汽车拉运返回到炼钢厂,冬季环境温度在-20℃的时候,采用红外线测温枪测得的空渣罐温度在250~350℃,潮湿物料被加热到摄氏20℃以上,并且保持4h,渣罐外壁温度在50℃时,倒出其中的烘烤物料,就能够完全烘干潮湿原料中间的水分。

钢的比热容为0.47kJ/(kg·℃),按照33t渣罐的铸造重量计算,如果60%的热能被潮湿的原料吸收,则钢渣的余热利用为∶

33×1000kg×0.47kJ/(kg·℃)×(300-50)℃× 60%=2326500kJ,相当于每次烘烤一次潮湿物料,节约80kg标准煤。

3.3 热闷渣回水余热用于厂区取暖

该厂钢渣热闷生产线设置12个热闷装置,设计每个热闷装置平均用水量35m3/h,最大40m3/h,用水压力0.3~0.4MPa。热闷过程中喷水被热熔钢渣吸收并蒸发约为30%,其余为回水,回水温度80~90℃,热闷后的回水经热闷池底部装置的排水孔通过一道篦网进入排水管,经排水通廊汇流进入回水井,再由液下泵供水至沉淀池,经沉淀处理后循环利用。

该厂钢渣热闷装置多余的回水由底部排水通廊排入回水井,回水温度在80~90℃,通过在回水井内安装换热器进行余热利用,加热换热器内部循环使用的采暖管网的水,使经过热交换后的采暖管道的水温度达到规定值,由水泵将热水供入供暖管道中,为水路阀门间、设备维修间、钢渣加工生产线供暖。该工艺于2015年9月实施后,用于钢渣厂主要休息场所和办公场所的冬季供暖。

3.4 利用热闷池内红热钢渣烘烤冷固球团

冷固球团指利用炼钢和轧钢的氧化铁皮,OG泥等含铁尘泥,在压球机上添加粘结剂压制成为TFe含量在45%以上的含铁球团。球团的尺寸控制在30~50mm,直接用于炼钢,替代炼钢的球团矿、部分废钢和铁矿石等。由于冷固球团的粘结剂多采用水溶性材料,故球团在成球以后,需要烘烤去除其中的水分,提高球团的强度,减少水分入炉以后对于冶炼造成的负面影响。所以国内有部分的厂家采用专门的烘干设备,对冷固球团进行干燥处理。八钢钢渣厂采用在热闷渣渣池子内倒入约150t的红热钢渣,不打水降温,直接将装筐的冷固球团吊入渣池子内,然后盖上热闷渣的盖子,就像蒸馒头一样,基本上解决了八钢每月5000~8000t的球团烘烤难题。

3.5 利用红热钢渣烘烤新修砌的铁水包

炼钢使用的铁水包,其外壳由压力容器钢制作,内壁通常由永久层、隔热层和工作层组成。其永久层使用镁铝浇注料或者铝碳质浇注料浇铸而成;隔热层是由轻质镁砖或者硅砖修砌;工作层是与铁水接触的耐火砖,通常是由铝碳砖修砌。由于在修砌过程中,采用水作为结合剂使用,新修砌的铁水包中间含有一定的水分,此外铝碳质在生产过程中,采用的粘结剂中间,含有一定的挥发分,如果直接用于与高温的铁水接触,新铁水包中间的水分和挥发分在短时间内受热气化,在从砖体和浇注料中间逸出时,会引起修砌的耐火材料垮塌等事故,所以铁水包修砌好以后,需要采用燃料或者燃气对其进行烘烤升温,并且烘烤升温的供热制度严格按照从低温阶段向高温阶段缓慢进行的原则实施。

为解决这个问题,该厂利用高温固态红热钢渣烘烤新修砌的铁水包,具体的工艺操作方法∶

(1)将转炉的液态钢渣热泼在渣池子中间,选取一定量的热泼后凝固的红热态钢渣(表面发红的钢渣渣温在750~1100℃)装入渣罐,然后将红热态钢渣倒入新修砌好的铁水包内。铁水包倒入钢渣前,里面铺垫部分的废弃木板,防止钢渣砸坏铁水包底部。

(2)按照铁水包的烘烤曲线,使用热态钢渣烘烤铁水包。

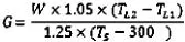

以上过程中,按照铁水包的烘烤升温曲线,不同烘烤温度阶段(工艺分为200℃、300℃、500℃三个阶段),加入铁水包的红热态钢渣的加入量(t)的计算公式∶

固态钢渣的比热容为1.25kJ(/kg·℃);耐火材料的比热容为1.05kJ(/kg·℃);钢渣传热效率最低时时的温为度300℃。

(3)铁水包烘烤到500℃,倒出铁水包内的固态钢渣,将铁水包采用燃气或者燃油继续将铁水包烘烤到900℃,投入使用即可。

4 结束语

转炉钢渣的余热利用是一项系统性工程,目前国内外利用热能的模式集中在利用热空气、蒸汽、高温水进行换热,然后进行下一步的利用。八钢渣处理工序利用钢渣余热的模式,以及取得的实践结果表明,在高温阶段进行的改质反应充分利用了高温阶段的钢渣热,是很有效的工艺方法。相对于固态红热钢渣的热能利用的工艺运行方法较为稳定,也便于操作。

[1]冯向鹏,廖洪强,余广炜等.融熔钢渣显热回收技术现状与展望.全国能源与热工.2008学术年会[C],443.

[2]戴晓天,齐渊洪,张春霞.熔融钢铁渣干式粒化和显热回收技术的进展[J].钢铁研究学报,2008,(7)∶2.

[3]石枚梅,俞海明.铁水预处理KR脱硫渣特点和资源化处理工艺的开发[J].特殊钢.2013,(6)∶23.

[4]陈肇友.炼钢常用图表数据手册[M].北京∶冶金工业出版社,2010.

The Theory Analysis and Practice of Heat Recovery Utilization in Converter Steel-slag Treatment Process

ZHAO Xu-zhang,YU Hai-ming

(1.Xinjiang Bayi Steel Jiayu Industry and Trade Co.;2.Xingjiang Bayi Iron&Steel Stock Co.,Ltd)

The heat energy recycling of steel-slag is the focus of metallurgy enterprise.Bayi Steel independently develops several methods,using steel-slag thermal to improve quality and using steel-slag to roast damp raw materials.According to the practical results,it obtains a good effect with steel-slag thermal cascaded utilization.

steel slag;heat recovery;heat energy utilization

X757

A

1672—4224(2015)04—0042—03

联系人:赵旭章,男,39岁,本科,助理工程师,乌鲁木齐(830022)新疆八钢佳域工贸总公司钢渣厂

E-mail:zhaoxz@bygt.com.cn