定向钻进及随钻测量技术在充填孔施工中的应用

程红文

(安徽省地质矿产勘查局313地质队,安徽六安237010)

0 引言

由于尾砂充填技术能够减少尾矿砂的地表占用面积,减轻水污染和大气粉尘污染,并能够有效控制矿山采空区的地表沉陷,近年在矿山得到了广泛的应用[1]。尾矿砂充填技术的关键在于充填孔施工,而充填孔对垂直度要求极高,并要求相邻钻孔互不相交,通常需要采取严格的钻进工艺(如采用钻铤孔底加压,运用保直钻具、钟摆钻具,控制钻进规程参数等)才能使钻孔垂直度满足设计要求。但当地层促斜、钻孔自然弯曲度较大时,采取上述工艺也不能够有效控制井斜。而运用定向钻进及随钻测量技术,则可以对钻孔进行实时监测,轨迹预测,并实施定向钻进,实现全程高精度轨迹跟踪控制,极大地提高了充填孔垂直度[2]。

1 工程概况

为加快井下崩落物转充填采矿进程,广西华锡集团股份有限公司铜坑矿将充填站充填钻孔及充填套管安装工程发包给我队,含4个充填孔施工,钻孔位置如图1所示。

2 工程技术要求

(1)1-1和2-1孔孔深250 m,1-2和2-2孔孔深350 m,要求300 mm终孔;

(2)钻孔垂直度要求:钻孔偏斜率≯1%(即每钻进100 m水平偏距<1 m),相邻钻孔不相交、相通;

(4)按照设计要求管壁与钻孔间的环状间隙采用强度等级为42.5高标号水泥高压固管,并符合国家及行业标准。

3 地层及钻孔自然弯曲情况

上部地层依次为:混凝土、巷道(含铁轨,用混凝土充实)、混凝土、回填建筑垃圾、灰岩,如图2所示。

图2 地层图

因地层变化频繁,岩石软硬不均,钻孔自然弯曲严重。前期钻探,2-2孔0~192 m使用保直钻具和钟摆钻具钻进,都未能有效控制井斜,钻孔轨迹朝230°左右方位倾斜,顶角增量约1.5°/100 m,后将钻孔超差部分进行水泥封孔,并实施定向侧钻、纠偏。根据钻孔自然弯曲规律,通过数学方法可近似计算钻孔自然弯曲轨迹偏斜率,并作如下假设:

(1)钻孔开孔顶角为0°;

(2)钻孔方位不变;

(3)钻孔顶角增量恒为n°/100 m。

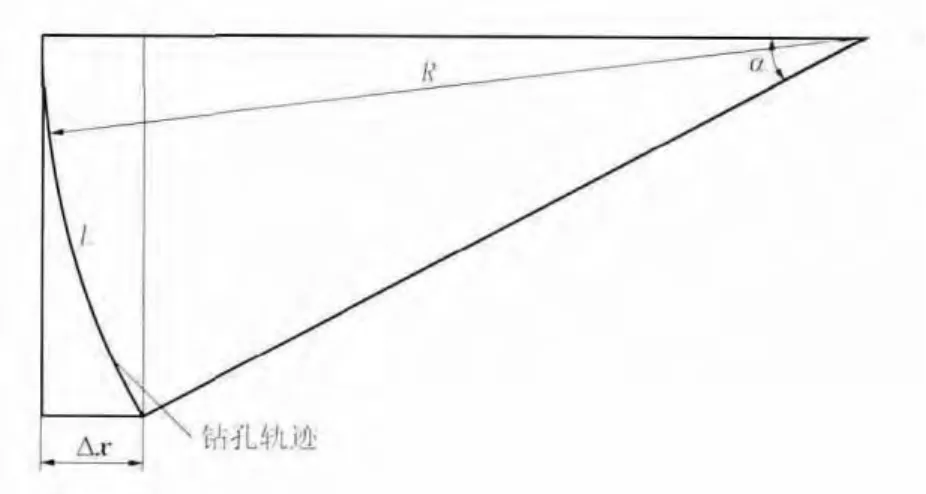

则钻孔自然弯曲轨迹为一圆弧,如图3所示。

图3 钻孔自然弯曲轨迹

因钻孔轨迹顶角增量为n°/100 m,则:

式中:L——钻进深度,m;R——钻孔轨迹曲率半径,m;α——圆弧角,rad;Δx——水平偏距,m;k——偏斜率。

1-1和2-1孔设计孔深为250 m,顶角增量1.5°/100 m,将 L=250,n=1.5 代入公式(4),计算得k≈3.3% >1%,不符合设计要求;1-2和2-1孔设计孔深 350 m,顶角增量1.5°/100 m,将 L=350,n=1.5代入公式(4),计算得k≈4.6% >1%,不符合设计要求。

由计算结果知,钻孔自然弯曲轨迹远不能满足设计要求。

4 定向钻进技术及施工工艺

4.1 定向钻进和随钻测量简介

定向钻进是利用钻孔自然弯曲规律或采用人工造斜工具使钻孔按设计要求延伸到预定目标的一种钻进方法;随钻测量,简称MWD,是定向钻进中一种先进的技术手段,可以在定向钻进过程随时采集孔底某些信息,将信息即刻传递到地面的过程[3]。

4.2 主要设备及仪器

常规钻探设备:SPJ-2000型钻机,BW-850/5、BW-300/B型泥浆泵各1台,SG-24A型钻塔,152、121、105 mm 钻铤,73 mm API钻杆;

定向钻进器具﹙见图4):5LZ73×7.0螺杆钻(弯外管 1.25°),LHE2000型随钻测斜仪,71 mm无磁钻杆,专用水龙头,电镀金刚石造斜钻头。

图4 定向钻进器具

4.3 定向钻进设计思路

定向钻进设计时,应该充分利用钻孔的自然弯曲规律,并结合钻孔轨迹坐标进行计算和预测。根据上述计算结果,n=1.5°、L=100 m时的偏斜率k≈1.3%,大于1%的偏斜率要求,已偏离设计轨迹;L取值小一点,再次计算,取L=66 m(孔深66 m时顶角为1°),计算得偏斜率k≈0.88% <1%,满足设计要求。

根据计算结果,由此确定定向钻进设计思路:开孔正常钻进至66 m左右或顶角为1°时,进行一次定向钻进纠斜,将钻孔顶角纠至0°,然后正常钻进。当钻孔自然弯曲顶角增至1°时,再次将顶角纠至0°,如此依次进行,终孔(250或350 m)时,偏斜率k≈0.88%(因计算不可避免存在误差,实际还应根据轨迹监测结果进行调整)。按此设计思路进行定向钻进施工,不仅可以减轻定向钻进工作量,还可节约工期,降低工程成本。

4.4 定向钻进施工流程(见图5)

图5 定向钻进施工流程

4.5 随钻测量及轨迹监控

所使用的随钻测量系统为有线随钻MWD系统,如图6所示。LHE2000型随钻测斜仪的探管依次穿过随钻水龙头(随钻水龙头上端密封)、主杆、钻杆、无磁钻杆,进入螺杆钻上方的定向接头,探管下部的引鞋(见图7)正好插入定向接头﹙见图8﹚的定向键,定向键与螺杆钻的母线存在一个已知的角度差,所以螺杆钻的工具面角可以通过仪器测量。在随钻测量时,顶角、方位角、工具面角等参数传递至地面的随钻数据处理仪(见图9),可随时监控,通过计算并调整螺杆钻的工具面角,即可使钻孔沿着设计的钻孔轨迹前进。

随钻测量时,应准确设置安装角。当钻孔顶角>3°时,采用重力高边工具面角定向法;当钻孔顶角<3°时,采用磁性工具面角定向法。因一般充填孔顶角<3°,施工时采用磁性工具面角定向法[4]。

图9 数据处理仪

充填孔定向施工时,若只降顶角,可直接将磁性工具面角调整至钻孔方位的相反方向;若需要同时改变顶角和方位,应采用数学公式或作图法先计算出安装角(重力高边工具面角),然后换算至对应的磁性工具面角,调整磁性工具面角进行定向;当原钻孔顶角<0.5°时,钻孔轨迹只进行方位设计,直接将磁性工具面角调整至设计的方位即可。

由于螺杆钻启动、施加钻压的时候会产生一定大小的反扭角,设置安装角时应将反扭角考虑在内,本组充填孔施工反扭角大小为3°~10°,表1为某孔段随钻测量监测数据。

表1 随钻测量监测数据

4.6 钻孔纠斜及侧钻工艺

4.6.1 钻孔纠斜

造斜钻具采用1.25°螺杆钻,其造斜强度约为0.25°/m,造斜段曲率半径约为229 m,连续造斜不宜超过8 m,否则影响钻铤及充填套管下入;由于造斜段弯度影响,扩孔钻进不宜带钻铤,应采用低钻压和低转速钻进,以防止钻具因受力过大而发生断裂;稳斜钻进时,可带上一根105 mm螺旋钻铤来增加钻压,但不宜加带121 mm钻铤,否则达不到稳斜的目的,稳斜钻进15~18 m左右为宜;因孔径为133 mm,165 mm牙轮钻头全面钻进前需轻压、慢转进行扩孔,扩至孔底时152 mm钻铤(18 m)正好避开造斜孔段,钻进时不憋劲,并能够较好地保持纠斜效果。

表2 钻孔纠斜施工工序及钻具组合

4.6.2 钻孔侧钻

当钻孔轨迹与设计偏差较大时,可将超差孔段用水泥封孔,建立人工孔底实施侧钻,如图10所示。

因岩石硬度比水泥硬度大,水泥强度达到要求侧钻方能成功。封孔水泥浆为0.5水灰比,并加入NNO减水剂,三乙醇胺与NaCl作早强剂,封孔10 m以上,48 h后下螺杆钻侧钻。连续造斜6 m即可偏出大半个新孔,提钻后取出小岩心进行检验,然后下稳斜钻具,稳斜2 m可完全偏出新孔,取岩心进行检验。造斜钻具组合为:96 mm电镀金刚石造斜钻头+73 mm螺杆钻(1.25°弯外管);稳斜钻具组合:96 mm金刚石取心钻头+2 m长89 mm岩心管。图11为2-2充填孔造斜及稳斜取出岩(水泥)心照片。

侧钻孔轨迹设计如图12所示。

L1=6 m,L2=2 m,造斜强度0.25°/m,则α =1.5°。

根据公式(3)计算得:

Δx1=78.6 mm;

Δx2=2·sinα=0.0524 m=52.4 mm;

Δx=Δx1+Δx2=78.6+52.4=131 mm >96 mm,完全偏出新孔,再将侧钻孔扩至165 mm,侧钻成功。

图11 造斜及稳斜取出岩石(水泥)心

图12 侧钻孔钻孔轨迹

4.7 技术措施

4.7.1 保障螺杆钻正常工作采取的措施

(1)尽量选用清水、无固相、低固相冲洗液,定期除砂,使含砂量<0.5%;

(2)造斜前,大泵量冲孔,清除孔底沉渣;

(3)下钻前,将螺杆钻横放于地面,用自由链钳固定,传动轴端垫高,卸下钻头往传动接头内注水,同时用链钳顺时针旋转传动轴(站在近钻头端面向螺杆钻看),对螺杆钻进行清洗;

(4)检查旁通阀是否完好,用木棒向下压旁通阀阀芯,并注水,此时旁通阀两侧应不漏水,抽出木棒,水从两侧流出;

(5)将螺杆钻悬吊,测量传动轴承下端与驱动接头之间间隙d1,将螺杆钻坐在转盘上再次测量间隙d2,则轴承轴向串动距离 d=d1-d2,应<3 mm(5LZ73螺杆钻);

(6)下钻时,在孔口通泵试转螺杆钻,下钻速度要慢,防止螺杆钻反转致使螺杆钻内部构件松扣或吸入大量岩粉;

(7)下钻至最后2~3根立根时,每下一根立根往钻杆内注满冲洗液,孔较深时,每下200 m钻杆注满一次;

(8)为防止泥浆池内沉淀的岩粉吸入螺杆钻,可将水泵莲蓬头用20~60目纱网包裹,并将莲蓬头抬高,脱离池底一定高度。

4.7.2 螺杆钻操作注意事项

5LZ73螺杆钻推荐钻压15 kN,最大钻压20 kN,选用金刚石造斜钻头钻压更小;流量120~240 L/min;马达压降2.4 MPa。

螺杆钻下至离孔底1~2 m时开始启动水泵,逐渐增加流量至螺杆钻启动,记录此时泵压(离井底泵压)。然后下至孔底,缓慢施加钻压至推荐范围内,记录泵压(工作泵压)。马达压降=工作泵压-离井底泵压,应<2.4 MPa,钻压过大会使工作泵压急剧升高,致使螺杆钻制动,长时间制动会损坏螺杆钻或缩短螺杆钻寿命。在本组充填孔施工中,马达压降1.5 MPa左右。

造斜时,操作者应主要观察泵压表,根据泵压判断螺杆马达工作状况。当泵压急剧升高时,可能是螺杆钻制动引起,应上提螺杆钻再缓慢下放;若泵压急剧升高,钻具离开井底但泵压无明显变化,可能是螺杆钻堵塞或钻头水眼被岩心堵塞引起,应该提钻检查;若泵压逐渐升高,进尺逐渐减慢,可能是钻头磨耗引起,应提钻换钻头;若泵压减小,进尺缓慢,可能是钻杆发生刺漏,水泵活塞、缸套磨损致水量小,螺杆钻定子、转子磨损至泄露等原因引起[5]。

4.7.3 增加造斜强度采取的措施

当造斜遇到强促斜地层时,造斜强度会降低,甚至无造斜效果。为增加造斜强度,同径造斜可在螺杆钻下端加扶正器,上端加稳定器。但在异径造斜时,加扶正器和稳定器的方法却行不通,因为孔径通常比造斜钻头大一些,这时可以在螺杆钻传动轴下端焊接一个“定向扶正装置”(见图13)来增加造斜侧向力,即在螺杆钻传动轴下端母线的相反方向焊接一块扶正垫片,垫片厚度为钻头半径与螺杆钻半径之差,也可大1~2 mm,此方法在1-1充填孔中应用,增强造斜效果明显。

图13 定向扶正装置

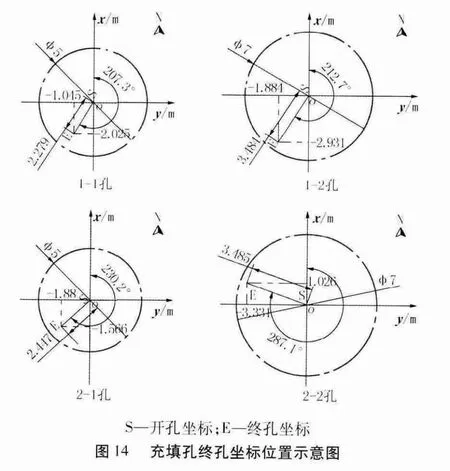

5 定向钻进施工成果

定向钻进及随钻测量技术的应用使钻孔轨迹得到监控,最终4个充填孔都按照预定目标成功“中靶”,各孔终孔坐标如图14所示。

6 结语

广西华锡集团股份有限公司铜坑矿充填站充填钻孔施工实践表明,在强促斜地层进行充填钻孔施工时,可运用定向钻进及随钻测量技术对钻孔进行全程轨迹跟踪控制,使其高精度“中靶”。相比常规钻进方法,能够大幅度提高施工效率,降低施工成本,避免因钻孔轨迹偏离设计要求使钻孔报废而带来巨大的经济损失。

[1] 朱恒银,庞计来,漆学忠.矿山充填孔及尾砂矿充填回采技术的应用与探讨[J].探矿工程(岩土钻掘工程),2009,36(S1):354-359.

[2] 朱恒银,程红文,蔡正水,等.华南于都—赣县矿集区科学钻探选址预研究NLSD-1孔施工技术报告[R].安徽六安:安徽省地质矿产勘查局313地质队,2013.

[3] 吴翔,杨凯华,蒋国盛.定向钻进原理与应用[M].湖北武汉:中国地质大学出版社,2006.

[4] 王建学,万建仓,沈慧.钻井工程[M].北京:石油工业出版社,2008.

[5] 陈庭根,管志川.钻井工程理论与技术[M].山东东营:中国石油大学出版社,2006.

[6] 黄才启.充填钻孔的关键要素与施工技术[J].探矿工程(岩土钻掘工程),2011,38(10):66 -69,73.

[7] 曹主军.随钻测量定向钻进技术在矿井顶板水患治理中的应用研究[J].探矿工程(岩土钻掘工程),2015,42(2):23 -27.

[8] 樊腊生,张伟,吴金生,等.汶川地震断裂带科学钻探项目WFSD-4孔定向钻进技术应用[J].探矿工程(岩土钻掘工程),2014,41(9):101 -108,113.