混合工质低温气体液化系统降温规律动态模拟研究

张镨 郭开华 邓文源 邓励强

(中山大学工学院 广州 510006)

混合工质低温气体液化系统降温规律动态模拟研究

张镨 郭开华 邓文源 邓励强

(中山大学工学院 广州 510006)

混合工质低温气体液化装置降温耗时长,系统循环工质组成对降温速度的影响大,优化工质的充装方法与步骤对系统的快速降温与可靠运行至关重要。基于气液两相容积节点原理建立了混合工质低温气体液化系统动态模拟方法,并由实际混合工质循环气体液化系统降温过程的动态实验数据进行验证。重点开展了不同温度区间的工质充装对系统降温规律的影响研究,结果表明当充装工质的相变温区接近系统最低温度时,系统降温速度最快;基于文中实验系统对甲烷及氮气充装温区的工质充装量的优化研究结果表明,甲烷的工质充装量在12%~16%系统总工质摩尔量、氮气的工质充装量在9%~12%系统总工质摩尔量时,更利于实验系统的快速降温和安全运行。

混合工质;低温系统;降温特性;工质充装规律;动态模拟

混合工质低温循环系统凭借其设备省、效率高等优势,已在天然气液化、小型低温制冷设备中得到了广泛应用[1-3]。在混合工质循环气体液化系统的设计、调试和运行中,如何可靠高效地实现系统降温,是生产实际中的重要课题。国内外关于混合工质低温系统降温过程动态特性研究的文献报道相对较少: 2006年,Maytal BZ等[4]进行了以混合工质替代N2或Ar的低温系统实验研究,表明在降温速度等多个性能方面混合工质具有优势;2008年,Walimbe NS 等[5]实验报道在不同混合工质充装下的系统降温速度;2010年,Lee J等[6]的低温热管系统实验表明,采用混合工质可使得热管系统降温比采用N2耗时缩短17.8%;2013年,Lewis R等[7]的研究表明,与混合工质相比使用单纯工质可使得系统在特定温区降温速度较快。已有的研究报道未能明确解释和量化描述混合工质低温系统的降温规律,系统降温与工质充装过程的关系也未引起足够的重视[8-10]。实际上,在混合工质低温系统降温过程中,合理利用混合工质各组成在不同的温区制冷效能,优化工质充装步骤与过程,是实现系统快速降温的关键[11-12]。

采用动态系统分析方法可更加准确精细地揭示系统的运行降温特性,本文基于气液两相容积节点原理,建立混合工质低温循环系统动态模拟方法,对系统中主要设备进行动态建模,并结合实验数据进行了模型验证。重点对不同温区的充装工质及工质充装量进行了模拟优化研究,给出系统快速降温及安全运行需遵循的工质充装原则,以及不同温区工质充装量的充装建议。

1 动态模型及验证

1·1 实验及动态模拟系统

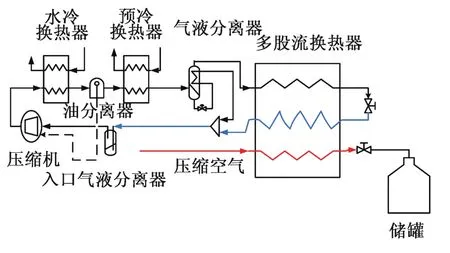

混合工质低温循环气体液化系统实验流程如图1所示,实验设备及测试仪器详情如同文献[11]。

图1 实验系统流程简图Fig·1 Process sketch of MR cryogeniCsystem

动态模拟系统的节点网络拓扑系统如图2。在建立的动态模拟系统中,所有容积节点均考虑了多元混合物的气液两相状态。压缩机模型为双节点(吸气节点1-a、排气节点1-c);带换热器的气液分离器模型包括气液分离器容积节点(5-a)和换热器(5-c)节点;多股流换热器模型的高、低压工质通道及气体液化通道分别包括通道节点及出口节点。

图2 系统节点-网络拓扑图Fig·2 Node-net topology of MR cryogeniCsystem

1·2 模型原理

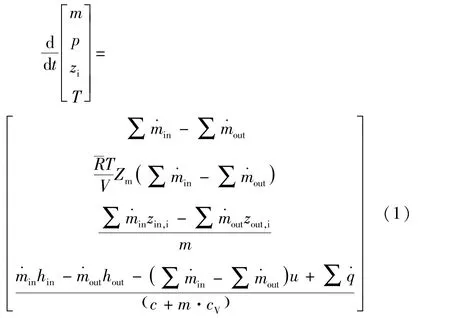

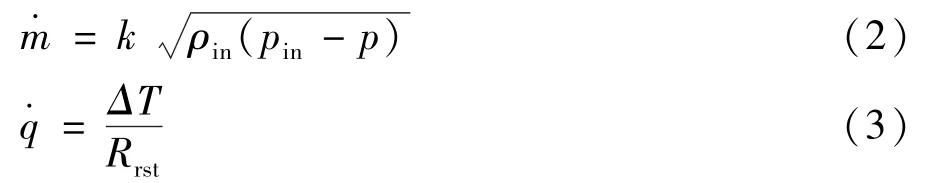

1)气液两相容积节点模型

各容积节点的工质囤量(m)、压力(p)、工质组成(zi,)、温度(T)的变化,可分别由质量守恒方程、物料守恒方程和能量方程给出,基本方程如下:

对于N元混合工质(本文采用六元工质),式(1)中组分zi的方程共包括N-1个独立方程。式(1)中:V为节点容积,m3;h为流入流出节点工质焓,kJ/kg;u为节点工质内能,kJ/kg;c为节点热容,kJ/℃;CV为节点工质的定压比热容,kJ/(kg·℃);下标in,out分别表示流入、流出节点。

两相节点模型涉及到的辅助求解方程包括压力流量方程、传热方程和多元混合物相平衡及状态方程。

压力流量方程和传热方程为:

压缩因子Zm的单相或气液两相形式表示为:

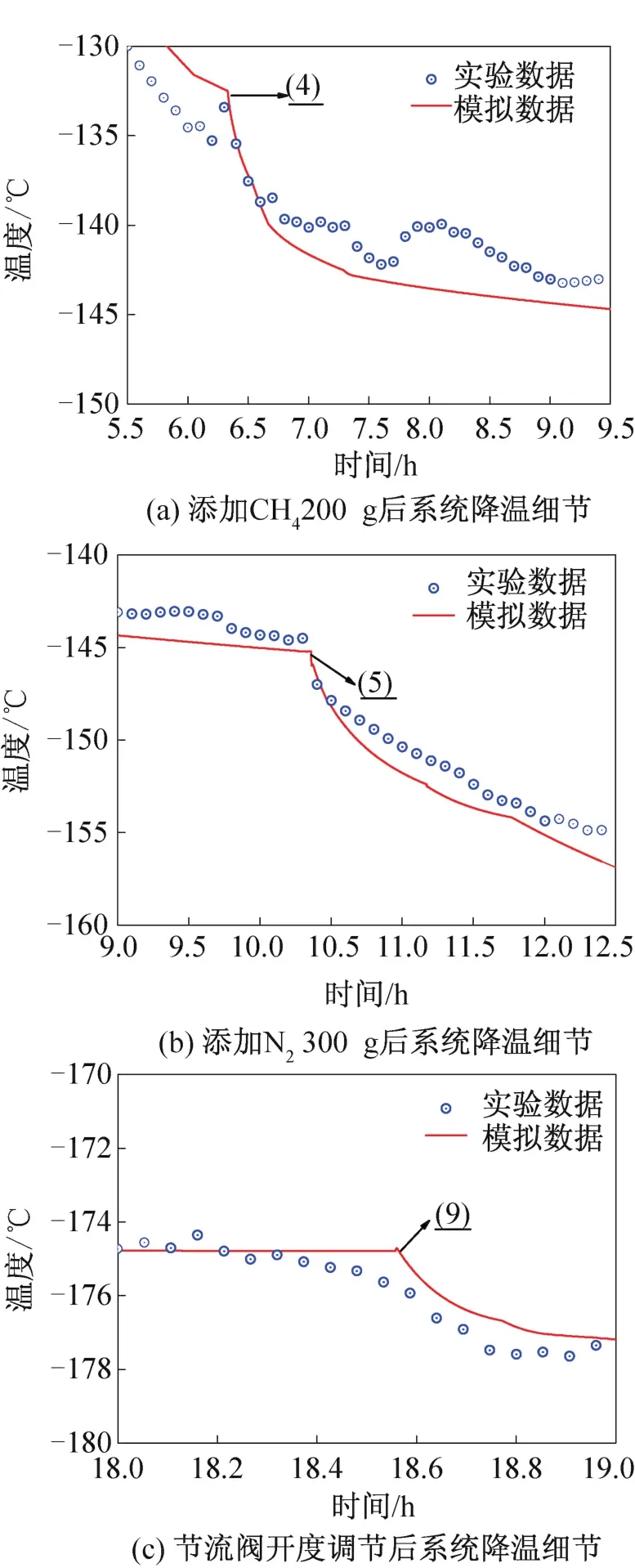

式中:Ki为相平衡常数,其相平衡方程为:

物性参数密度、焓、内能等均可通过相应的状态方程和理想气体比热方程求得[13]。

2)压缩机模型

压缩机采用双节点模型,其节点-网络拓扑如图3所示。双节点模型由吸气腔节点1、增压器件以及排气腔节点2共同构成。

压缩机排量方程为:

图3 双节点压缩机节点网络拓扑Fig·3 Node-net topology of two nodes compressor model压缩机电功率为:

式中:ηs为压缩机效率。

3)多股流换热器模型

多股流换热器节点包括通道节点及出口节点,其节点网络拓扑系统如图4。各节点求解方程如方程组(1),传热计算中取换热器进出口节点对数平均温差为换热温差,多股流换热器的高、低压侧间的传热热阻Ra,b根据实验回归计算拟合,由式(12)和式(13)确定。

图4 三股流换热器节点-网络拓扑Fig·4 Node-network topology of MSHE model

式中:U为平均换热系数,W/(m2·℃);A为换热面积,m2;U0为在流量0(0.04 kg/s)时实验回归计算所得的平均换热系数,W/(m2·℃)。

4)节流阀模型

将节流阀模型考虑为节流器件和一个无容积热容、有漏热的节点模型,如图5所示。

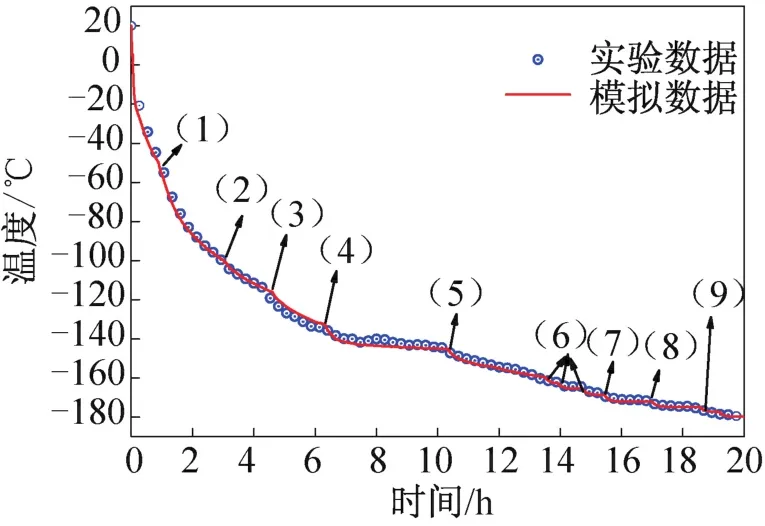

节流过程的流量方程和能量方程如式(14)和式(15):

式中:k为阀门全开时流量系数;Cv%为阀门开度系数;he、hi分别为节流阀进出口节点焓值,kJ/kg;Qleak为节点漏热量,kJ。

图5 节流阀模型拓扑Fig·5 Node-network topology of J-T valvemodel

1·3 降温特性的实验验证

实验系统采用的混合工质压缩机为全封闭涡旋式压缩机,型号为Copeland ZB11MC,其额定功率为11.25 kW,排气容积为42.1 m3/h;低温多股流换热器高压侧与低压侧通道换热面积为38 m2,低压侧与气体液化通道换热面积7 m2。核算得到的压缩机吸排气腔热容为12 kJ/℃和36 kJ/℃;低温多股流换热器低、高压混合工质及液化空气三股流体通道热容分别为105.3 kJ/℃、84.25 kJ/℃和10450 J/℃,其与外界环境间的漏热阻为0.17℃/W[11]。

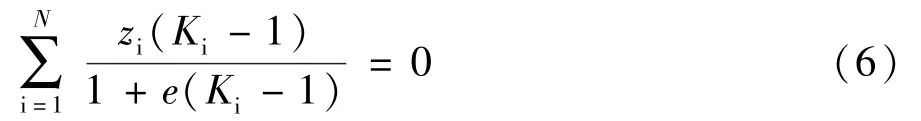

进行了多次系统实验,某次实验系统启动时状态为1.25 MPa,20℃,系统制冷工质初始充装情况见表1。降温过程的动态模拟结果与实验数据的对比见图6、图7。

表1 系统启动前工质质量及组成Tab·1 mass and composition in systembefore start-up

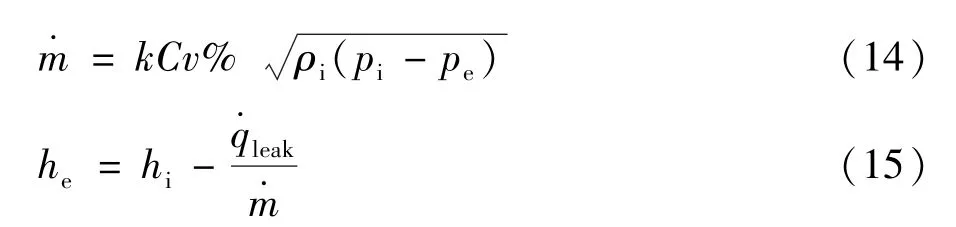

由图6可以看出,模拟结果与实验能较好吻合,过程中的关键操作(如图中(1)~(9)所示)下的动态特性能得到较好反映,部分关键操作((4)、(5)和(9))下系统降温细节如图7所示,整个降温过程中的模拟值与实验值的最大偏差小于10℃,平均偏差小于3℃,仿真计算结果的正确性得到了验证。

实验中实现较快降温的主要原因是温区工质的合理添加,对文献[11]所述测试实验中甲烷及氮气制冷温区的工质添加过程的动态模拟结果示于图8和图9。模拟计算值与实验值变化曲线趋势一致,甲烷添加过程中模拟值与实验值的最大偏差小于2℃,氮气添加过程中最大偏差不大于3℃,整体平均偏差均小于1℃。工质添加降温过程的模拟计算结果得到较好验证。

图6 系统降温过程实验值及模拟值Fig·6 Experimental and simulation data of system’s temperature decreasing process

图7 关键操作下系统降温细节图Fig·7 Temperature decreasing details under key operations

图8 添加CH4对系统降温影响的实验及模拟值Fig·8 The temperature decreasing comparison between experimental and simu lated data after CH4charge-in

图9 添加N2对系统降温影响的模拟及实验值Fig·9 The temperature decreasing comparison between experimental and simulated data after N2charge-in

2 充装工质选取及充装量优化研究

基于验证后的模型,对系统降温过程的工质质充装选取及不同温区的工质充装量进行了研究。下文中所涉及的工质充装量定义为:充装工质摩尔量与系统中工质总摩尔量的百分比。

2·1 不同工质充装的系统降温特性模拟研究

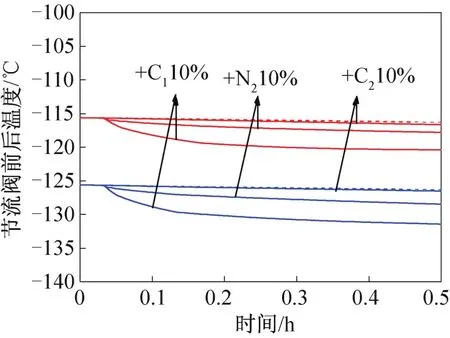

图10示出在节流阀前后温度为 -115.32℃、-125.20℃,系统高、低压压力为1.213 MPa、0.327 MPa,工质中 C1、C2、C3、N2、C4、C5的摩尔组分为16.4%、19.1%、43.3%、15.2%、3.8%、2.2%,工质总量约167.1 mol时,向系统中分别添加10%的甲烷(C1)、氮气(N2)或乙烷(C2)后的系统降温特性。由图可以看出,C1工质的添加对系统降温最为有利,系统节流阀前后温度在0.5 h内分别降低了4.2℃和5.1℃;添加N2工质的效果次于C1工质,0.5 h内系统最低温度分别降低了1.2℃和2.0℃;添加C2工质对系统的降温几乎无任何促进效果。究其缘由,C1工质的相变温区恰好位于-120℃温区,该工质的添加加剧了混合工质在该温区的相变吸热,从而加速了系统降温;N2工质在该温区也具有一定的节流制冷效应,但不发生相变,对系统降温促进作用不明显;而C2工质在该温区不具任何制冷效用。

图10 不同工质添加对系统降温的影响Fig·10 The system’s temperature decreasing vary with different refrigerant charge-in

在-140℃以下温区的降温规律相似,这时混合工质中C1工质逐渐丧失其制冷效应,系统的进一步降温需依靠相变温区更低的N2工质的补充充装来实现。因此针对不同温区,应选择相变温度在相应温区的制冷工质进行补充充装,以有效加快系统降温的速度。

2·2 甲烷制冷温区工质充装量参数研究

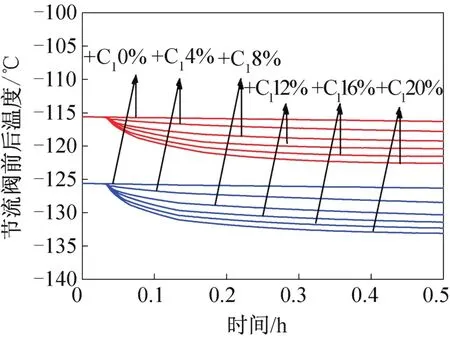

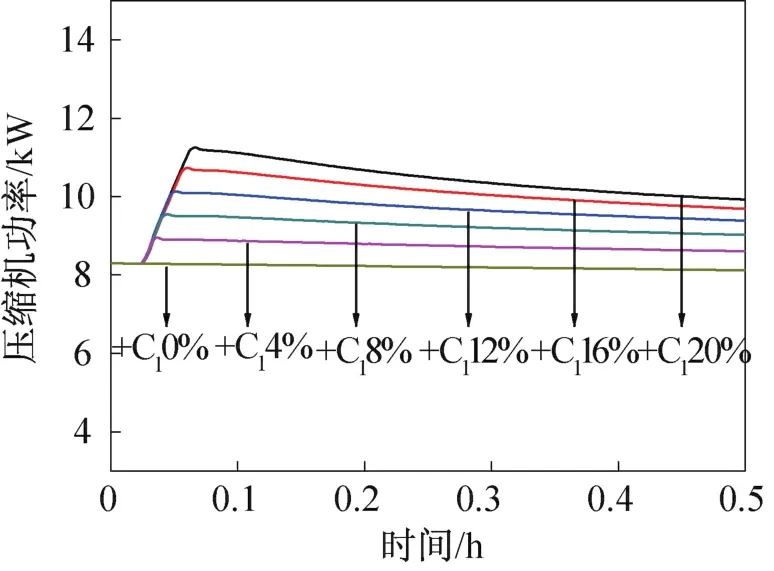

在-120℃温区,补充加入甲烷工质有利于系统的快速降温。为优化甲烷充装量,进行了甲烷添加量对系统降温特性的影响研究。

图11和图12示出不同C1添加量对系统降温特性和压缩机功率的影响。随甲烷工质充装量从0%增大到20%,系统降温速度加快,同时系统压缩机功率不断增大,当C1添加量达16%和20%时,压缩机最大功率分别达10.73 kW和11.32 kW,接近或超过了压缩机额定功率11.25 kW。因此在甲烷工质充装温区,甲烷工质的单次充装量保持在12%~16%时,可保证系统在正常工作的情况下实现较快降温。

2·3 氮气制冷温区工质充装量参数研究

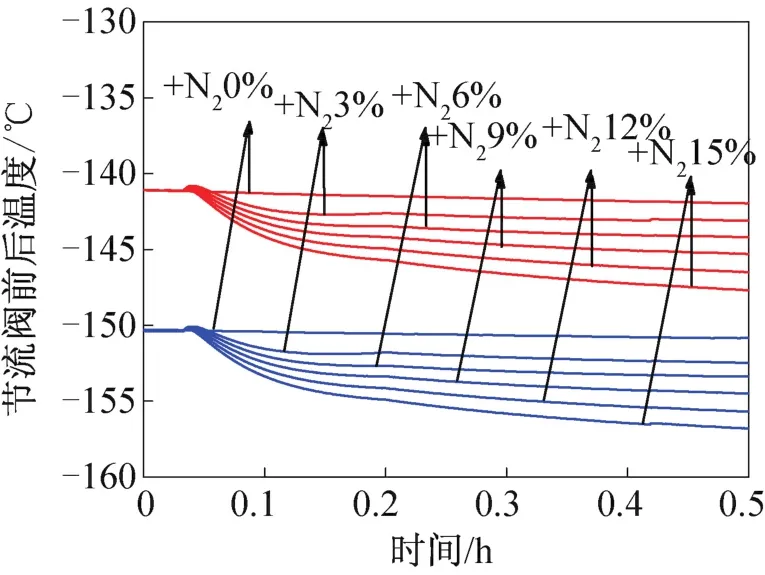

在-140℃以下温区,在系统中C1、C2、C3、N2、C4、C5摩尔组分为34.1%、15.9%、32.7%、12.2%、3.1%、2%,系统工质量约204.2 mol时,进一步补充氮气可加快系统降温。

图11 甲烷充装量对系统降温特性的影响Fig·11 The system’s temperature decreasing vary with themount of CH4charge-in

图12 甲烷充装量对压缩机功率变化的影响Fig·12 The compressor work change vary with themount of CH4charge-in

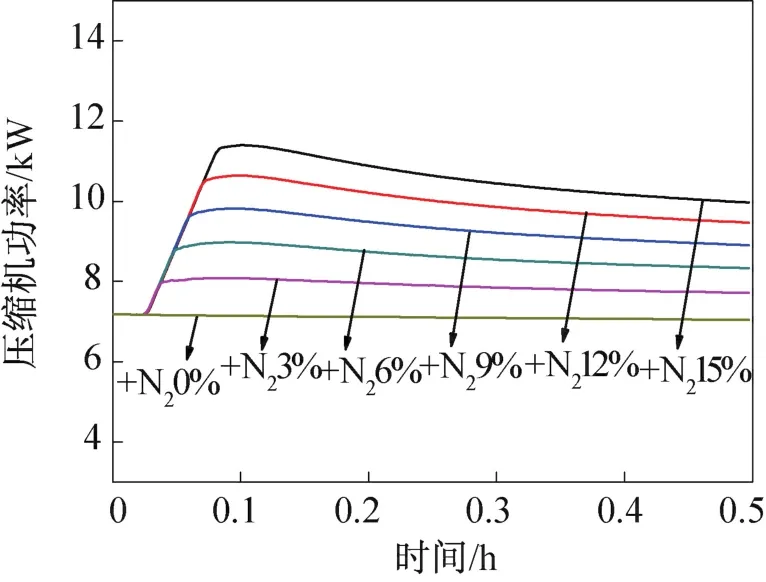

图13和图14给出不同N2添加量对系统降温特性和压缩机功率的影响。随氮气充装量从0%增大到15%,系统降温速度加快,同时压缩机功率不断增大,当N2工质添加量为12%、15%时,模拟计算得到的压缩机功率分别达10.62 kW、11.38 kW,此时可能造成压缩机工作超负荷而异常停机,不利于系统安全运行。因此在N2制冷温区,应保持N2工质单次充装量在9%~12%,以确保系统快速降温及安全运行。

3 结论

基于气液两相容积节点模型,建立了可操作交互式混合工质循环气体液化系统的动态特性模拟计算平台,平台计算结果得到了实验系统降温数据的验证。对系统降温过程中的工质充装选择及工质充装量进行了参量研究,表明合理充装工质可有效的加快系统降温,同时保证系统的安全运行。具体而言,在-120℃左右温区时选择补充适量C1,在-140℃以下温区选择补充适量 N2,可有效加快系统降温的速度。

建立的气液两相容积节点模型和动态模拟方法可以较准确的分析混合工质低温循环气体液化系统的降温规律。建立的模拟计算平台具有可操作性,可为实际工程装置降温过程的调试优化提供科学可靠的预测手段和操作建议。

图13 氮气充装量对系统降温特性的影响Fig·13 The system’s temperature decreasing vary with themount of N2charge-in

图14 氮气充装量对压缩机功率变化的影响Fig·14 The compressor work change vary with themount of N2charge-in

本文受中山大学-BP液化天然气中心项目(99103-9390001)和广东省教育厅液化天然气与低温技术重点实验室项目(39000-3211101)资助。(The projectwas supported by SYSU-BPCenter for LNG Education,Training and Research(No. 99103-9390001)and Key Laboratory of LNG CryogeniCTechnology Department of Education of Guangdong Province(No.39000-3211101).)

[1] LimW,Choi K,Moon I.Current status and perspectives of liquefied natural gas(LNG)plant design[J].Industrial &Engineering Chemistry Research,2012,52(9):3065-3088.

[2] FinnAJ,Johnson G L,Tomlinson T R.Developments in natural gas liquefaction[J].Hydrocarbon processing,1999,78(4):19-26.

[3] Skye H M,Klein SA,Nellis G F.Experimental apparatus for measuring the performance ofAprecooled mixed gas Joule Thomson cryosurgical probe[C]//Cryocooler 16: 16th International Cryocooler Conference.Atlanta:Georgia Institute of Technology ICCPress,2008:731-737.

[4] Maytal B Z,Nellis G F,Klein SA,et al.Elevated-pressuremixed-coolants Joule-Thomson cryocooling[J].Cryogenics,2006,46(1):55-67.

[5] Walimbe N S,Narayankhedkar K G,Atrey mD.Experimental investigation on mixed refrigerant Joule-Thomson cryocooler with flammable and non-flammable refrigerant mixtures[J].Cryogenics,2010,50(10):653-659.

[6] Lee J,KimY,Jeong S.Transient thermodynamiCbehavior of cryogeniCmixed fluid thermosiphon and its cool-down time estimation[J].Cryogenics,2010,50(5):352-358.

[7] Lewis R,Wang Y,Bradley PE,et al.Experimental investigation of low-pressure refrigerant mixtures for micro cryogeniCcoolers[J].Cryogenics,2013,54:37-43.

[8] Faruque Hasan mM,Karimi IA,Alfadala H,etal.Modeling and simulation ofmain cryogeniCheat exchanger inAbase-load liquefied natural gas plant[J].Computer Aided Chemical Engineering,2007,24(2):219-224.

[9] Michelsen F A,Halvorsen IJ,Lund B F,et al.Modeling and simulation for controlof the TEALARCliquified natural gas process[J].Industrial&Engineering Chemistry Research,2010,49(16):7389-7397.

[10]Hasan mM,Karimi IA,Alfadala H E,etal.Operational modeling ofmultistreamheat exchangers with phase changes[J].AIChE Journal,2009,55(1):150-171.

[11]张镨,鹿来运,郭开华,等.小型混合工质循环气体液化系统实验及优化[J].制冷学报,2011,32(3):48-52.(Zhang Pu,Lu Laiyun,Guo Kaihua,et al.Experiment and optimization ofAsmall-scalemixed-refrigerant-cycle natural gas liquefaction system[J].Journal of Refrigeration,2011,32(3):48-52.)

[12]张镨,鹿来运,郭开华.一种混合工质遴选、配比方法探讨及实验验证[J].低温工程,2013(6):26-30. (Zhang Pu,Lu Laiyun,Guo Kaihua.One method for mixed-refrigerant selection and experimental validation [J].Cryogenics,2013(6):26-30.)

[13]波林B E,普劳斯尼茨JM,奥康奈尔JP.气液物性估算手册[M].5版.赵红玲,王凤坤,陈圣坤译.北京:化学工业出版社,2006.

About the author

Zhang Pu,male,Ph.D.,candidate,School of Engineering,Sun Yat-Sen University,+86 20-39332981,E-mail:zhangpuhaha@163.com.Research fields:experimental and dynamiCcharacteristics study on mixed-refrigerant small-scale gas liquefaction system.

Dynami CSimulation on Temperature Decreasing Charac teristics of mixed-refrigerant Cryogeni CLiquefaction System

Zhang Pu Guo Kaihua Deng Wenyuan Deng Liqiang

(School of Engineering,Sun Yat-Sen University,Guangzhou,510006,China)

The cooling process ofmixed-refrigerant(MR)cryogeniCsystemis time-consuming,the composition ofMR has significant influence on the temperature decreasing rate,and the optimization of the MR charging process is crucial in order to obtain quick temperature decreasing rate and reliable running condition.Based on the fundamental principle of two phase volume node,this article established dynamiCsimulation method for MR cryogeniCsystem.The simulation results are validated by the experimental data successfully.Themain work focuses on the temperature decreasing characteristics of the systemwith different refrigerant charging process.The results reveal that when the phase change temperature of the charging refrigerant is around the systemtemperature,the temperature decreasing rate is the quickest.In their own charging temperature field,when the charging CH4is12%~16%,and N2is9%~12%of totalMR in systemon mole basis,the temperature decreasing rate and working condition of the studied systemin this article can be promoted effectively during these two cooling process.

mixed refrigerant;cryogeniCsystem;temperature decreasing characteristics;refrigerant charging rule;dynamiCsimulation

TB61+2;TB657.8

A

0253-4339(2015)02-0071-07

10.3969/j.issn.0253-4339.2015.02.071

张镨,男,博士研究生,中山大学工学院,(020)39332981,E-mail:zhangpuhaha@163.com.研究方向:小型混合工质低温气体液化系统及其动态特性研究。

2014年6月24日