LNG绕管式换热器壳侧单相传热模型的优化

季鹏 李玉星 朱建鲁 王武昌

(中国石油大学(华东)储运与建筑工程学院 青岛 266580)

LNG绕管式换热器壳侧单相传热模型的优化

季鹏 李玉星 朱建鲁 王武昌

(中国石油大学(华东)储运与建筑工程学院 青岛 266580)

天然气液化工艺中绕管式换热器的壳侧热力计算是当前亟待解决的问题之一,针对低温工况下壳侧传热模型的研究尚不多见,需要选取出适用的传热模型准确计算传热系数,为天然气液化工艺中绕管式换热器的设计选型和热力校核提供依据。本文比较分析了现有壳侧单相传热模型的优缺点,结合绕管式换热器壳侧低温实验数据,筛选出了适用于天然气液化预冷段的壳侧传热模型,并进行了优化。结果表明:对于天然气液化预冷段的壳侧传热系数计算,Abadzic传热模型计算精度最高、偏差范围最小、适用性最佳;Abadzic传热模型粘度修正后计算精度提高约50%,天然气液化预冷段的粘度修正系数可估算为1.05。

传热系数;绕管式换热器;液化天然气;壳侧

绕管式换热器(Coil-Wound Heat Exchanger)是大型陆上LNG和大型LNG-FPSO的首选主低温换热器,据统计90%的基本负荷型LNG装置选用了绕管式换热器,APCI、SHELL和STATOIL等公司的大型LNG-FPSO方案均采用了绕管式换热器作为主低温换热器[1-3]。作为天然气液化流程中的主要设备,主低温换热器的投资占总投资的20%~30%[4],与此同时,主低温换热器的性能直接影响着其它主要设备的规模和设计选型,包括压缩机以及动力设备。LNG绕管式换热器准确的热力计算对于减少设备投资、降低运营成本、提高海上适应性有重要意义。

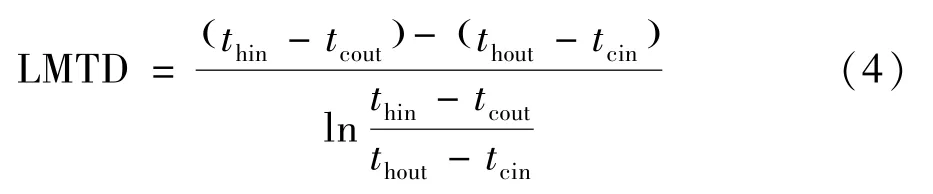

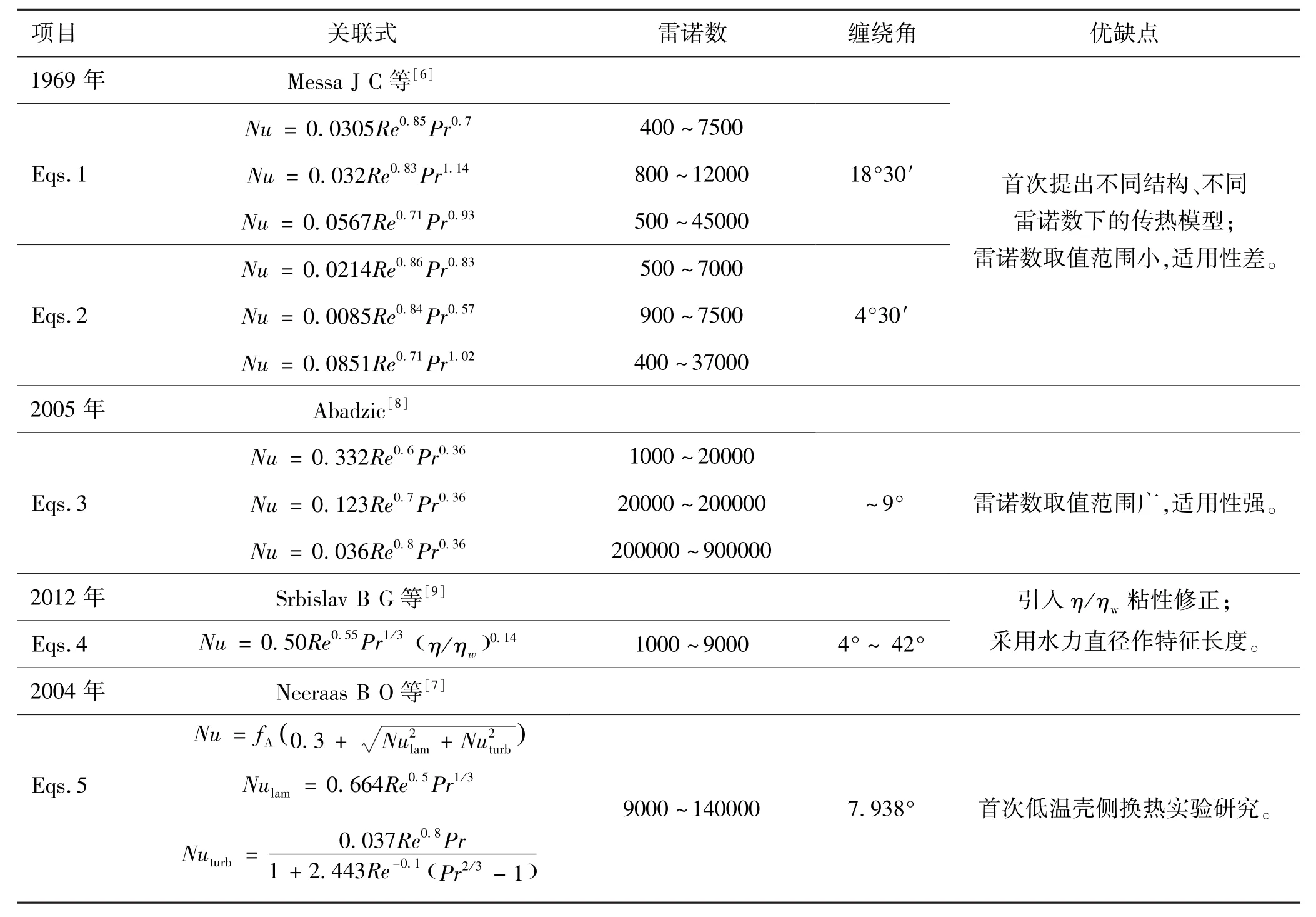

绕管式换热器的管侧传热模型经大量的理论和实验研究已较为成熟[5],绕管式换热器的壳侧结构复杂,增加了传热模型研究的难度。国外学者针对壳侧传热进行了研究,1969年Messa JC等[6]研究了两个不同结构的绕管式换热器,给出了不同雷诺数下的两组壳侧单相传热模型;2004年Neeraas B O等[7]首次进行了天然气液化预冷温度下的低温实验,研究了绕管式换热器壳侧传热,给出了适用于氮气、甲烷、乙烷和甲烷/乙烷混合冷剂的壳侧气相传热模型;2005年Smith E M[8]研究了不同雷诺数下的壳侧传热模型,将雷诺数划分为三个取值范围,给出了适用于各范围的传热模型;2012年Srbislav B G等[9]通过三个不同结构绕管式换热器的热水/冷水换热实验,提出了一种适用于不同结构的壳侧单相传热计算模型,并指出以水力直径代替缠绕管路外径进行计算能够提高精度。通过实验获得半经验公式是绕管式换热器壳侧传热模型研究的普遍思路,然而应用前需仔细甄别半经验公式的计算精度和适用范围。

针对天然气液化工艺预冷段的低温工况,进行LNG绕管式换热器壳侧单相传热模型的研究,比较分析现有半经验公式的优点和不足,结合绕管式换热器壳侧低温实验数据,优选出适用于天然气液化预冷段的壳侧传热模型,并进一步优化壳侧传热模型。

1 壳侧单相传热模型的建立

绕管式换热器主要由两侧配有管板的预制轴心、缠绕管路和预制壳体组成,如图1所示。相邻层的缠绕管路缠绕方向相反,管路层之间由分隔条分离,缠绕管路由支撑构件和悬挂构件确保机械强度[1]。目前采用绕管式换热器作为主低温换热器的液化工艺主要为混合冷剂液化流程,高温天然气由换热器底端进入管程,低温混合冷剂由换热器顶端进入壳程,二者逆流换热以增强换热效果;绕管式换热器从顶端到底端依次为过冷段、深冷段、预冷段,混合冷剂温度逐渐升高,气相分数逐渐增大,预冷段基本为气相,准确的壳侧单相传热模型对于绕管式换热器的设计选型和热力校核十分重要。

图1 壳体内部结构Fig·1 Inner structure of shell-side

绕管式换热器选型计算时,混合冷剂的流量以及进出口温度作为技术参数已知,由于天然气液化过程换热温差大,应采用分段设计法,分别计算各段的总传热系数,从而确定壳侧和管侧的结构参数。

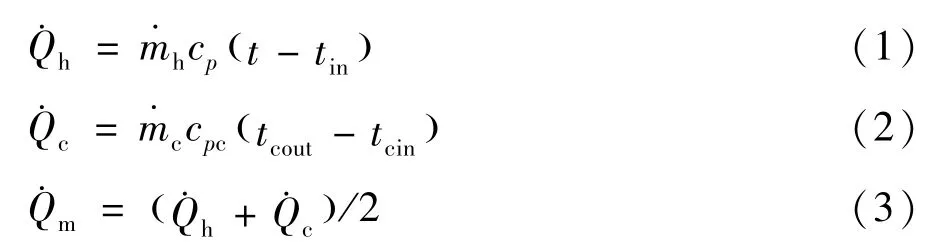

热负荷方程:

采用对数平均温差法(LMTD)进行LNG绕管式换热器的热力计算[9]。

绕管式换热器的总传热系数为:

绕管式换热器的壳侧传热系数为:

在流体机械、传热传质的理论计算中普遍采用水力直径,绕管式换热器的壳侧结构复杂,采用缠绕管路外径计算努赛尔数和雷诺数精度较低,建议采用水力直径作为特征长度计算壳侧传热系数[9],壳侧水力直径计算方法如下[10]。

公开报道中的绕管式换热器壳侧单相传热计算的半经验公式共有五组,依次记为Eqs.1~Eqs.5,各壳侧传热模型的关联式、雷诺数适用范围、适用缠绕角和优缺点如表1所示。

2 壳侧单相传热模型的优选

2·1 壳侧低温传热实验研究

作为液化流程的核心设备,主低温换热器实现了天然气的冷却、冷凝和液化,多股流绕管式换热器则是主低温换热器的首选。挪威科技大学(NTNU)和挪威工业科学研究院(SINTEF)于挪威特隆赫姆搭建了两个不同结构的绕管式换热器实验装置进行低温实验[7],用以研究天然气液化过程中的壳侧和管侧传热压降模型,包括壳侧蒸发和管侧冷凝,通过实验研究比选并优化了计算模型。以氮气、甲烷、乙烷、甲烷/乙烷作为换热介质,测得雷诺数5000~170000范围内的221组壳侧气相传热数据,对于天然气液化过程中混合冷剂在绕管式换热器壳侧的传热研究具有重要意义,实验采用的绕管式换热器主要结构参数见表2。

混合冷剂天然气液化流程中,绕管式换热器壳侧流体为多组分烃类混合配比的制冷剂,因此选取甲烷/乙烷混合冷剂低温实验数据对现有的壳侧单相传热模型进行计算优选。

表1 壳侧单相传热模型Tab·1 Shell-side heat transfer correlations

表2 主要结构参数Tab·2 Geometrical data

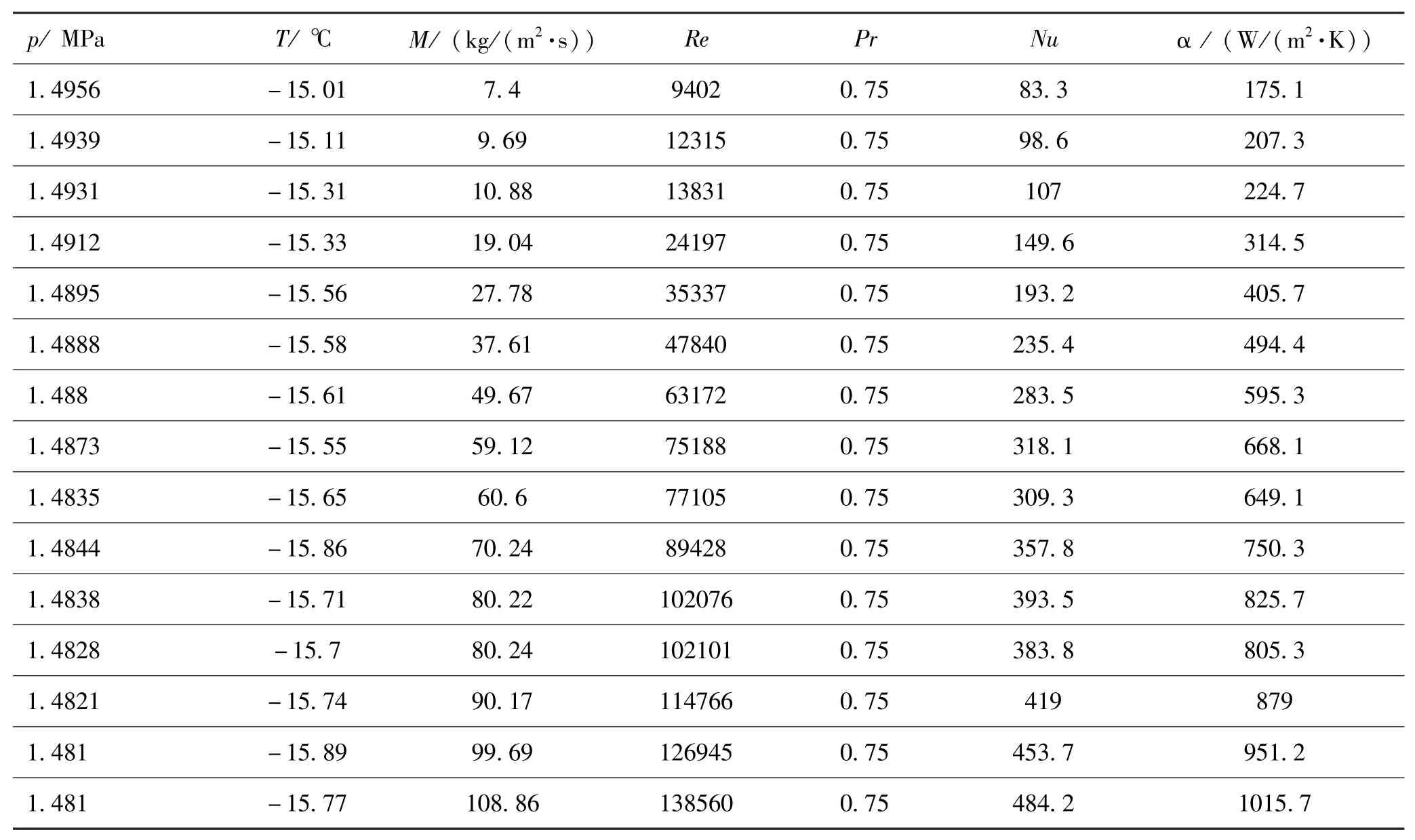

由表3可以看出:甲烷/乙烷混合冷剂低温实验共测得15组数据,壳侧压力约为1.5 MPa,壳侧温度在-16℃上下,混合冷剂相态为气相,质量流量实验范围7~110 kg/(m2·s),雷诺数变化范围9000~140000,努赛尔数变化范围50~500。甲烷/乙烷的摩尔分数配比为45 mol%/55 mol%,实验工况下的混合冷剂物性参数通过 P-R方程计算得到,密度18.74~18.87 kg/m3,动力粘度9.45×10-6~9.48× 10-6Pa·s,导热系数0.0396W/(m·K)。

2·2 壳侧单相传热模型的比选

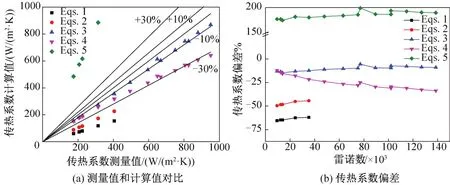

采用低温实验数据中的雷诺数和普朗特数分别通过Eqs.1~Eqs.5计算努赛尔数,根据努赛尔数计算出壳侧传热系数,与实验测量值进行对比,比选出计算精度高、适用性强的壳侧单相传热模型。

从图2(a)可知:Eqs.3的计算精度最高,壳侧传热系数的计算偏差约为0%~-10%;Eqs.4的计算精度次之,计算偏差在-10%~-30%之间;Eqs.5的计算偏差最大,不适用于壳侧低温传热计算;Eqs.1 和Eqs.2的计算精度均低于Eqs.4,Eqs.2的精度略高于Eqs.1。从图2(b)可知:随着雷诺数的变化各传热模型计算偏差的变化情况,Eqs.3的计算偏差波动最小,说明Eqs.3适用于不同雷诺数工况的传热计算;Eqs.4和Eqs.5的偏差波动范围约为 ±25%;Eqs.1和Eqs.2适用的雷诺数范围小,仅适用于5组实验数据,二者的偏差波动范围相当。

由图3可知:Eqs.3、Eqs.4、Eqs.5的传热系数计算偏差波动范围分别为-5.48%~-13.63%、-12.26%~-33.71%、-198.93%~-176.92%,根据雷诺数区间分段计算的Eqs.3偏差波动最小,说明在不同低温工况下Eqs.3的计算精度保持稳定。鉴于Eqs.3的计算精度最高、不同工况下的适用性最佳,建议采用Eqs.3即Smith E M[8]提出的Abadzic传热模型用于天然气液化流程绕管式换热器的壳侧传热计算。

表3 甲烷/乙烷混合冷剂实验数据Tab·3 Data for heat-transfer measurementswith methane/ethanemixture

图2 传热系数测量值和计算值对比Fig·2 Measured and calculated heat-transfer coefficients

2·3 壳侧单相传热模型的优化

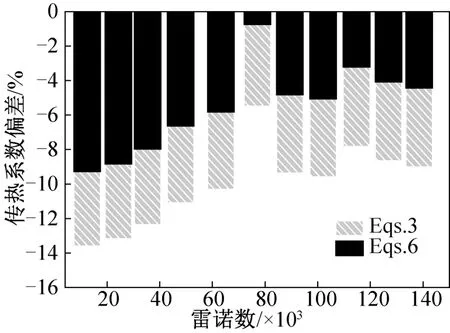

天然气液化流程中壳侧与管侧的传热属于大温差换热,换热介质物性参数不断变化,使用对数平均温差法进行物性参数的计算会降低传热系数的计算精度,Srbislav B G等[9]提出通过粘度修正的方法提高传热系数的计算精度。对Abadzic传热模型进行粘度修正,优化后的壳体单相传热模型记为Eqs.6,如表4所示。

表4 壳侧传热模型优化Tab·4 Optimization of shell-side heat transfer correlations

图3 传热系数计算偏差Fig·3 Heat-transfer coefficients deviation

可以看出,壳侧单相传热模型粘度修正后引入了缠绕管路的壁温,计算繁杂,故在工程计算中,常按下列数值进行估算[11]。

壳侧流体被加热时:

壳侧流体被冷却时:

天然气液化过程中,壳侧低温混合冷剂冷却管侧高温天然气,壳侧混合冷剂被加热,故壳侧单相传热模型的粘度修正估算为1.05;粘度修正后的Abadzic壳侧单相传热模型与未修正的Abadzic模型计算偏差对比如图4所示。

图4 优化后传热系数结果对比Fig·4 Comparison of heat-transfer coefficients

由图4可以知:Abadzic传热模型粘度修正后的最大计算偏差约-9%,低于粘度修正前的最大偏差-13.63%,粘度修正后的最小偏差仅-0.75%,远低于粘度修正前的最小偏差-6%,全部工况下粘度修正后的计算精度均高于粘度修正前;Abadzic传热模型粘度修正后的传热系数计算偏差波动范围是-0.75%~-9%,Abadzic传热模型的计算偏差波动范围是-5.48%~-13.63%,说明进行粘度修正显著提高了Abadzic传热模型的计算精度,壳侧低温传热计算中应进行粘度修正。

通过甲烷/乙烷混合冷剂低温实验数据计算优选出了计算精度高、适用性好的Abadzic传热模型,并验证了粘度修正对计算精度的显著提高,然而工程实际中混合冷剂包含丙烷等较重的轻组分以及少量氮气;天然气液化过程仅涉及制冷剂和原料气物理性质的变化,轻烃物理性质的相似性使得传热模型可推广于实际混合冷剂的传热计算,但是计算的精度和稳定性需进一步验证,应尽快进行实际组分混合冷剂的低温壳侧换热实验。

3 结论

本文针对天然气液化工艺预冷段的低温工况,进行了LNG绕管式换热器壳侧单相传热模型的研究,比较分析了现有半经验公式的优点和不足,结合绕管式换热器低温换热实验数据,优选出适用于天然气液化预冷段的壳侧传热模型,并提出改进措施。得到以下结论:

1)对于天然气液化预冷段的壳侧传热系数计算,Abadzic壳侧单相传热模型计算精度最高、偏差范围最小、适用性最强;

2)Abadzic壳侧单相传热模型粘度修正后,传热系数计算精度提高约50%,天然气液化预冷过程的粘度修正系数可估算为1.05。

符号说明

Q——换热量,J

m——换热介质质量流量,kg/s

cp——热容,J/(kg·K)

t——温度,K

K——总传热系数,W/(m2·K)

Sht——换热面积,m2

α——壳侧传热系数,W/(m2·K)

αt——管侧传热系数,W/(m2·K)

do——缠绕管路外径,m

di——缠绕管路内径,m

dh——水力直径,m

Vs——壳侧体积,m3

Ss——壳侧换热面积,m2

[1] Linde.Coil-wound heat exchangers[EB/OL].(2014-07-31)[2014-08-16].http://www.linde-engineering.com. cn/internet.le.le.chn/zh/images/P_3_1_e_12_150dpi112 _5793.pdf.

[2] Gilmour N,Deveney D.Floating LNG-Shell’s recenthistory and current approach[C]//The 16th International Conference and Exhibition on Liquefied Natural Gas.O-ran:ITE GrouPPlc,2010.

[3] Statoil.About LNG[EB/OL].(2014-07-31)[2014-08-16].http://www.statoil.com/en/TechnologyInnovation/ gas/LiquefiedNaturalGasLNG/Pages/AboutLiquefiedNaturalGas.aspx.

[4] FredheimA O,Heiersted R S.Possibilities for cost reductions in base-load LNG plants[C]//European Applied Research Conference on Natural Gas.Trondheim:Hannover Re Group,1996:101-114.

[5] Peter Stephan.VDIHeat Atlas[M].Berlin:Springer-Verlag,2010:709-711.

[6] Messa J C,Foust S A,Poehlein W G.Shell-side heat transfer coefficients in helical coil heat exchangers[J]. Ind.Eng.Chem.Process Des.,1969,8(3):343-347.

[7] Neeraas B O,FredheimA O,Aunan B.Experimental shell-side heat transfer and pressure droPin gas flow for spiral-wound LNG heat exchanger[J].International Journal of Heat and Mass Transfer,2004,47(2):353-361.

[8] Smith E M.Advances in thermal design of heat exchangers-a numerical approach:direct-sizing,step-wise rating and transients[M].England:John Wiley&Sons Ltd.,2005.

[9] Srbislav B G,Branislav mJ,Marko S J,et al.Research on the shell-side thermal performances of heat exchangers with helical tube coils[J].International Journal of Heat and Mass Transfer,2012,55(15/16):4295-4300.

[10]DobrnjaCM.Efficiency of the helical coil heat exchangers [D].Serbia:Faculty ofMechanical Engineering of the U-niversity of Belgrade,1996.

[11]大连理工大学.化工原理[M].北京:高等教育出版社,2002:257-259.

About the corresponding author

Ji Peng,male,graduate student,College of Pipeline and Civil Engineering,China University of Petroleum,+86 15650168237,E-mail:apeng_upc@163.com.Research fields:natural gas liquefaction process and key equipment.

Optimization of Shell-side Single Phase Heat Transfer Correlation for Coil-wound LNG Heat Exchanger

Ji Peng Li Yuxing Zhu Jianlu Wang Wuchang

(College of Pipeline and Civil Engineering,China University of Petroleum,Qingdao,266580,China)

Shell-side thermodynamiCcalculation of coil-wound LNG heat exchanger is one of the important problems to be solved.Shellside heat transfermodels on low-temperature conditions arementioned on very few occasions.It isAnecessity to choose the best thermodynamiCcalculation correlation on cryogeniCworking conditions.The existing shell-side single phase heat transfermodelswere evaluated.U-sing the shell-sidemeasurement data of coil-wound LNG heat exchanger on low-temperature conditions,this paper got the best shell-side heat transfermodel for the pre-cooling stage of natural gas liquefaction process,and optimized thismodel.In conclusion,AbadziCheat transfermodel gets the bestaccuracy and the strongestapplicability,so it is properly selected for the pre-cooling stage of naturalgas liquefaction process.The accuracy can be improved about 50%by the use of viscosity correction,the factor ofwhich in the pre-cooling stage should be estimated at1.05.

coefficient of heat transfer;coil-wound heat exchanger;liquefied natural gas;shell-side

TB657.5;TE646

A

0253-4339(2015)02-0021-06

10.3969/j.issn.0253-4339.2015.02.021

简介

季鹏,男,在读研究生,中国石油大学(华东)储运与建筑工程学院,15650168237,E-mail:apeng_upc@163.com。研究方向:天然气液化工艺和关键设备研究。

国家科技重大专项“大型油气田及煤层气开发”项目(2011ZX05026-006-07)资助。(The projectwas supported by the National Science and Technology Major Project of China:great oil&gas fields and coal-bed methane development(No.2011ZX05026-006-07).)

2014年6月20日