球墨铸铁管过度孕育的危害研究

郭洪涛

(山东球墨铸铁管有限公司铸管车间,山东济南250101)

球墨铸铁管过度孕育的危害研究

郭洪涛

(山东球墨铸铁管有限公司铸管车间,山东济南250101)

离心球墨铸铁管在生产和使用过程中常见管体开裂缺陷,导致铸管报废。通过对开裂部位进行分析,发现其共同特征是局部高硅、石墨呈细小高密度分布(点状石墨)。本文通过试验,比较系统地分析了点状石墨的形成原因,指出球墨铸管在生产过程中局部过度孕育导致石墨呈点状分布,这是造成球墨铸铁管异常开裂的主要原因,其危害性较大。同时通过提高喷粉控制精度,完善喷粉设备和喷粉控制程序,确保管模布粉均匀,可以有效避免过度孕育缺陷的出现,稳定铸管质量。

球墨铸管;模粉;过度孕育;点状石墨;机械性能

离心球墨铸铁管在生产过程中经常出现管体开裂事故,造成一定的经济损失。本文从断口对比分析入手,采用金相、光谱分析、扫描电镜能谱分析及机械性能检测等多种手段,揭示过度孕育导致铸管开裂的原因,并提出改进意见。

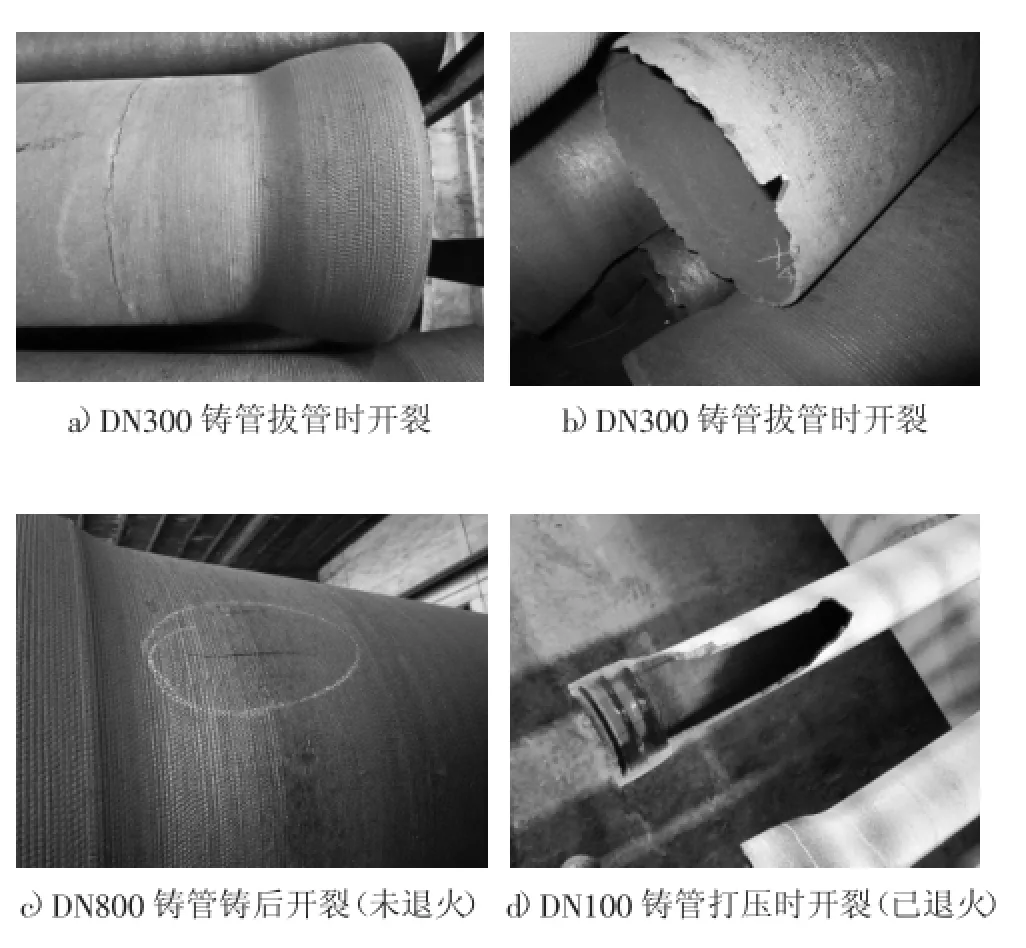

图1 铸管开裂情况

在生产厂,铸管发生断裂问题主要集中在以下几个工序:①铸后脱模拔管时;②退火过程中;③矫形、涂衬等管体受力过程中;④打压过程中。铸管开裂情况如图1-图4所示。

1 试验检测

1.1 DN300断管金相检验

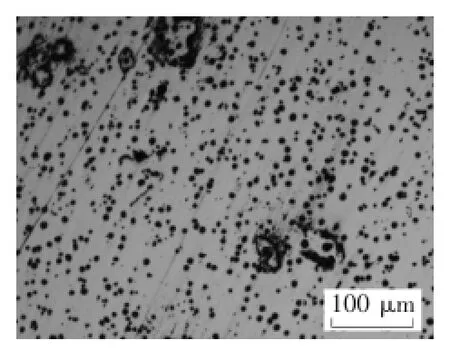

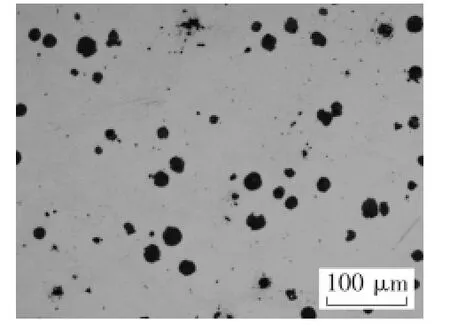

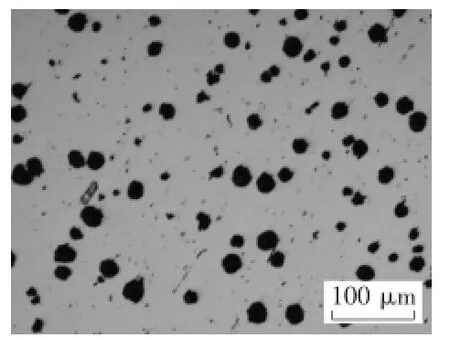

为分析铸管开裂原因,从图1b)DN300报废铸管的裂口部位截取试样观察金相。为进行对比分析,同时在同一只铸管的插口部位截取试样观察金相。两个部位的石墨形态如图2、图3.

图2 DN300裂口部位金相

图3 DN300铸管插口部位金相

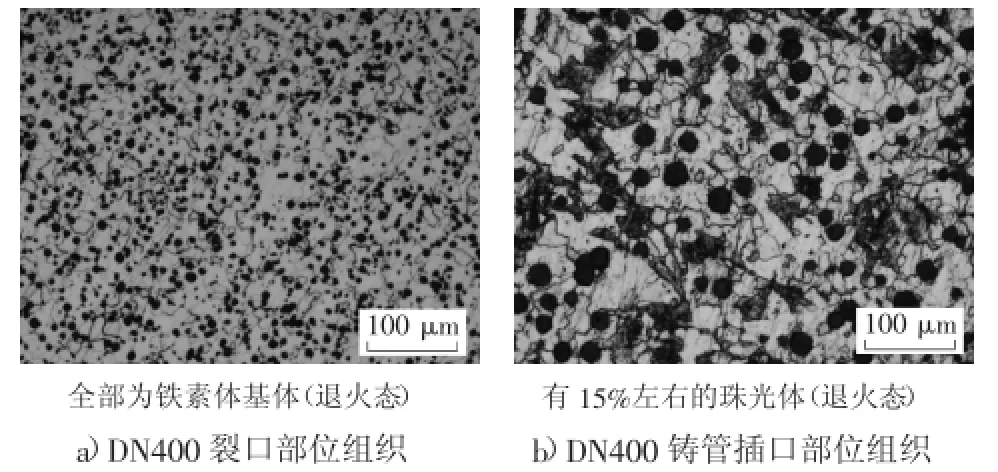

1.2 DN400断管金相检验:

一只DN400铸管退火、喷锌后在涂水泥内衬的过程中被滚轮压裂(实物照片未附)。分别在裂口和插口部位截取试样,进行金相观察。两个部位的石墨形态如图4、图5.

图4 DN400裂口部位金相

图5 DN400铸管插口部位金相

对图4、图5两个试样进行腐蚀后观察组织金相如图6.

图6 裂口与插口部位组织比较

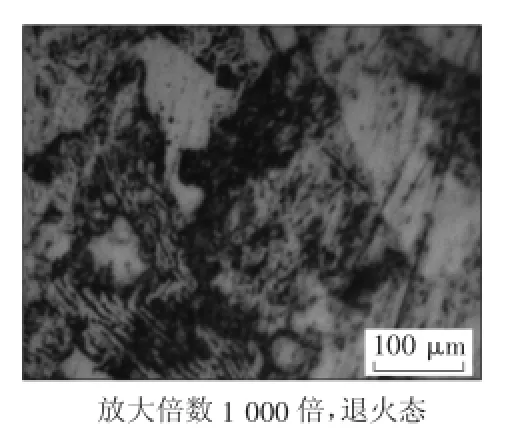

将图6b)放大倍数增至1000倍,暗色基体具有明显的片层结构特征,为珠光体组织。金相照片如图7.

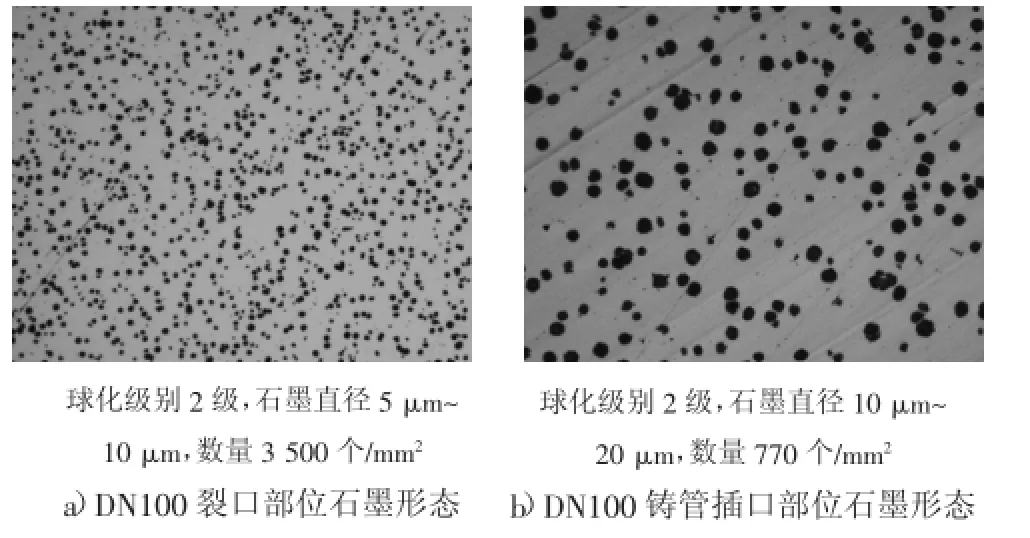

1.3 DN100断管金相、化学成分、机械性能检验

为对DN100铸管(图4所示铸管)打压时插口崩裂的原因进行深入分析,分别在裂口部位和插口部位取样,分析金相组织、化学成分、力学性能和硬度。

图7 图6b)中的珠光体基体

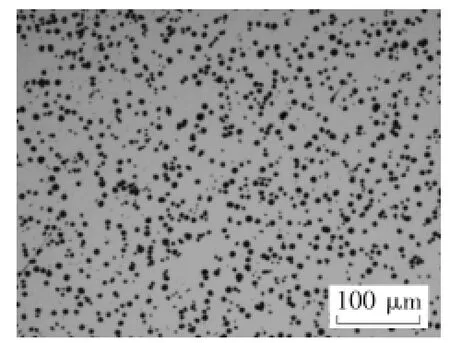

1.3.1 石墨形态

石墨形态如图8.

图8 DN100石墨形态

1.3.2 化学成分

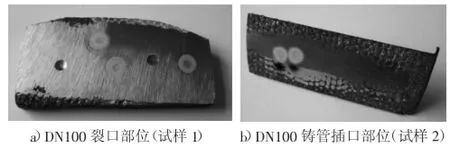

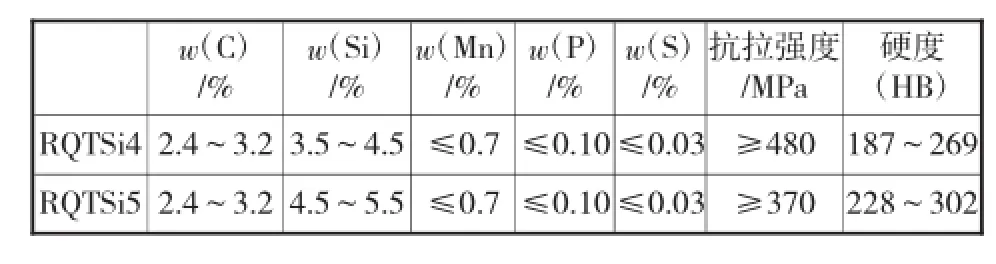

试样1,DN100裂口部位光谱分析、硬度试样如图9a).试样2,DN100铸管插口部位光谱分析试样如图9b).化学成分如表1所示。

图9 光谱分析、硬度试样

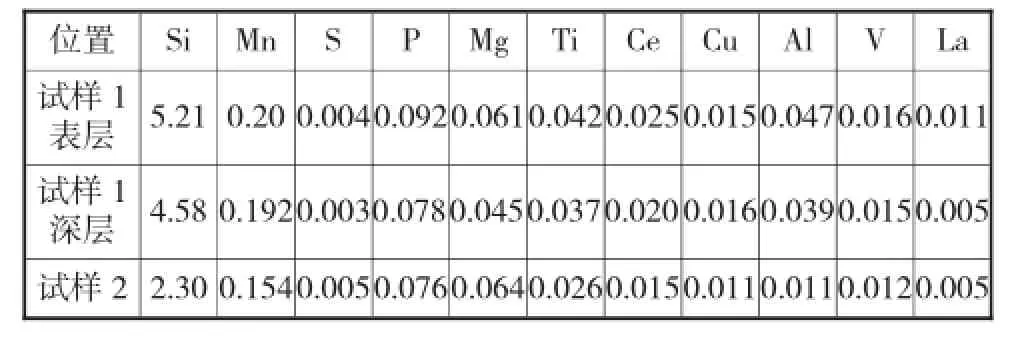

表1 化学成分(质量分数,%)

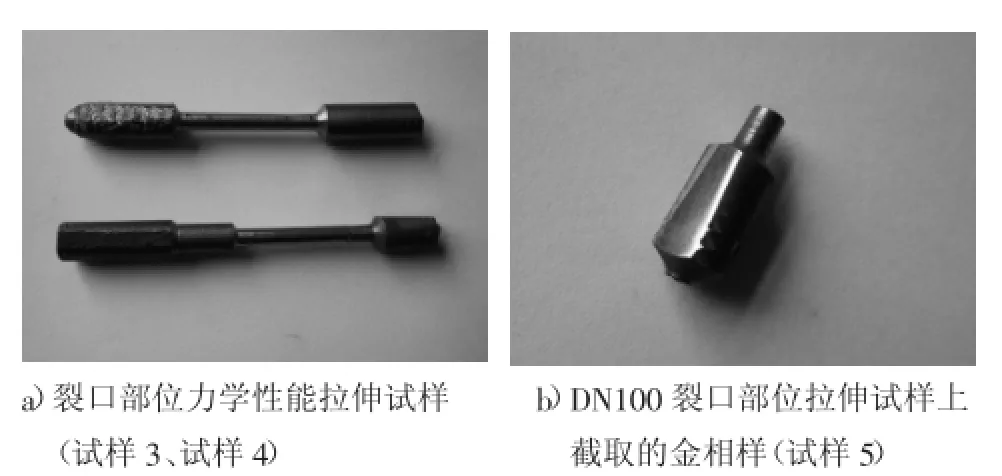

1.3.3 力学性能

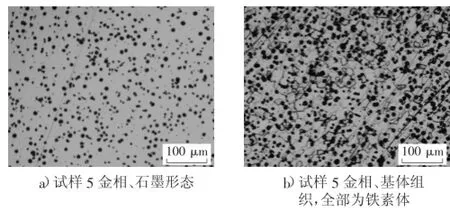

DN100裂口部位取样加工成性能试样,检测机械性能。图10为试样3和4,DN100裂口部位力学性能拉伸试样,图10b)为试样5,DN100裂口部位拉伸试样上截取的金相样进行金相观察和扫描电镜能谱分析。表2为试样3和试样4的力学性能。图11a)为试样5金相、石墨形态。图11b)为试样5金相、基体组织,全部为铁素体。

图10 DN100力学性能试样

表2 试样3和试样3的力学性能

图11 DN100试样5组织形态

1.3.4 扫描电镜能谱分析

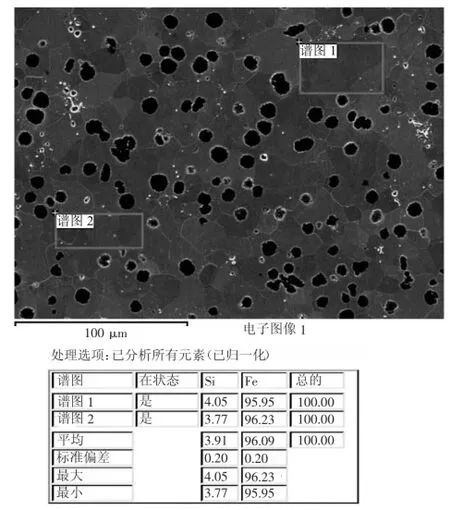

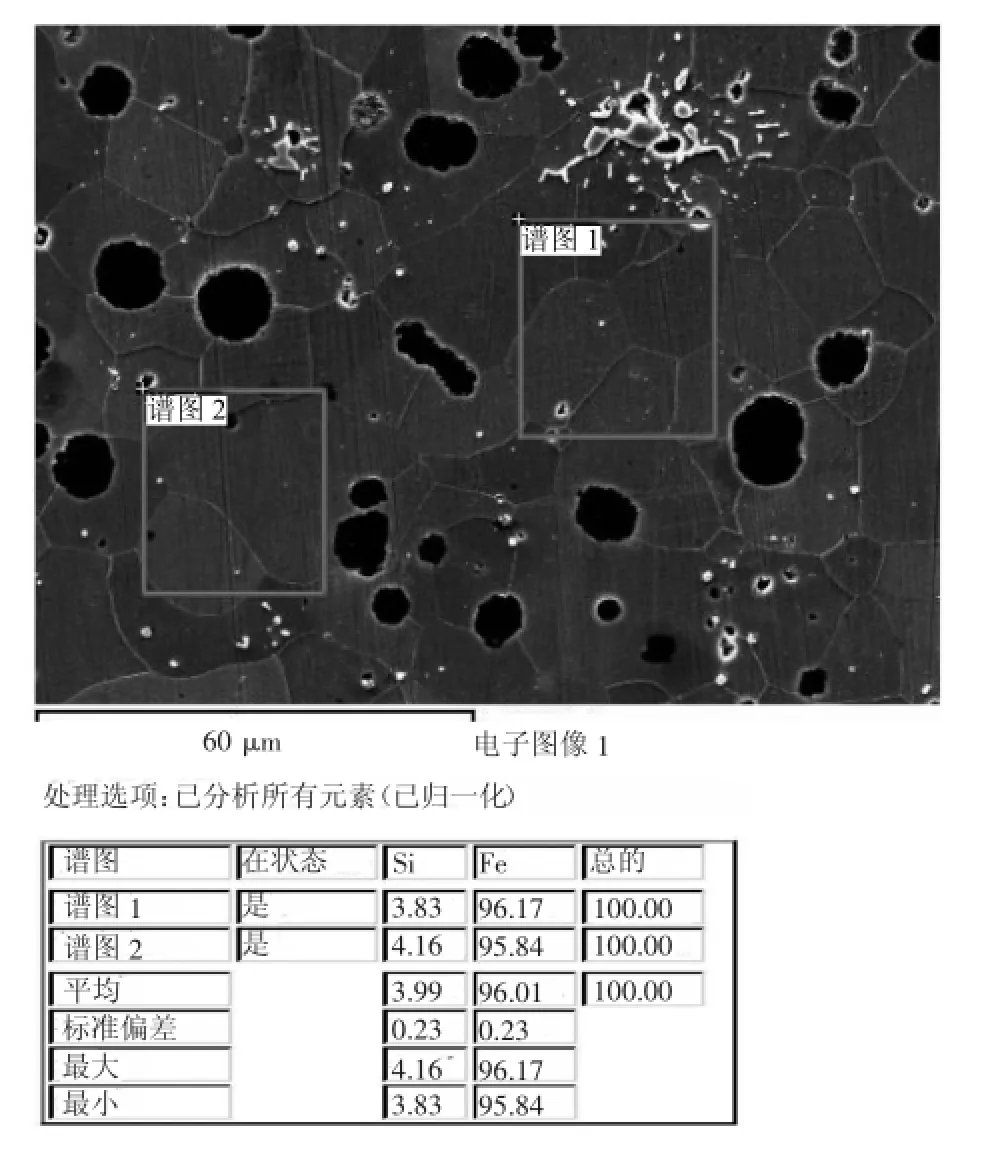

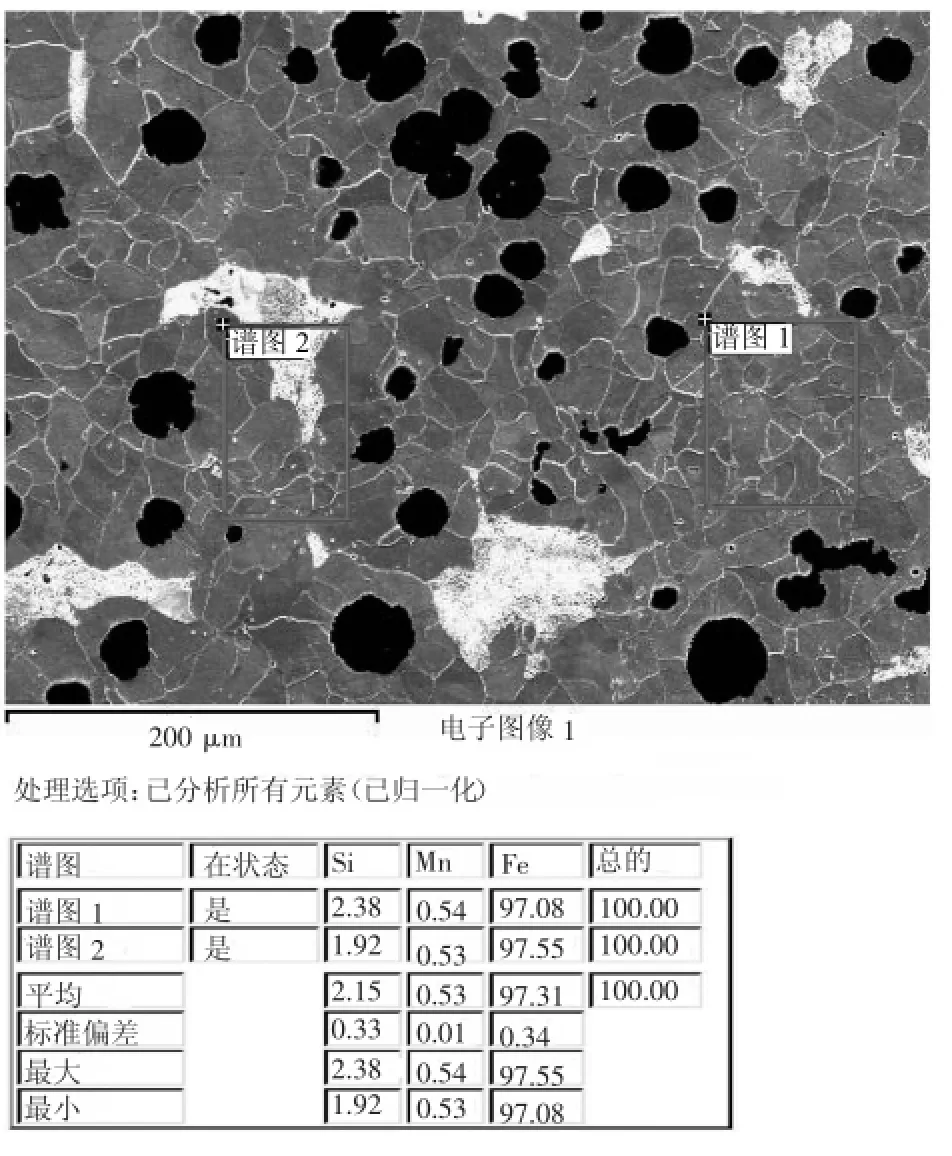

分别取图10中的试样5(DN100铸管裂口样)和正常铸管试样进行扫描电镜能谱分析,对基体组织进行面扫描,分析基体的化学成分,如图12~图14.

图12 试样5的扫描电镜图像及基体能谱分析结果1(基体中Si质量分数3.77%~4.05%)

图13 试样5的扫描电镜图像及基体能谱分析结果2(基体中Si质量分数为3.83%~4.16%)

图14 正常铸管的扫描电镜图像及基体能谱分析结果(基体中Si质量分数为1.92%~2.38%)

2 技术分析

2.1 裂口金相特征分析

图2、图4和图8a)分别为DN300、DN400和DN100三种规格球墨铸管裂口的金相照片,反映的是裂口石墨形态。可以看出,三个裂口的石墨形态存在极为相似的共性:石墨球较为圆整,极为细小,在基体中分布密度极高。参照GB/T 9441-2009标准,球化级别为1~2级,石墨大小比标准中的最小级别8级还要细小。经测量统计,三种铸管裂口金相的石墨球直径均小于10μm,多数直径分布在5μm~10μm之间;石墨球数为3 000个/mm2~3 500个/mm2.

图3、图5和图8b)分别为以上三只铸管插口端的金相照片。经评定:球化级别为1~2级,石墨大小为7级。石墨球直径分布在10μm~30μm之间。DN300、DN400和DN100三只铸管插口部位的石墨球数分别为350个/mm2,400个/mm2和770个/mm2.

从以上金相图片中石墨球的对比可以看出,同一只铸管的裂口和插口部位在石墨球参数上存在着显著的差别。裂口部位石墨球圆整、细小、异常高密度特征极为突出,称之为点状球墨特征。而插口部位石墨球圆整、直径相对较大、石墨球密度属于正常范围。同一只铸管化学成分可视为相同、浇注温度、冷却条件相近,浇注过程中随流孕育条件基本一致,造成这种组织显著差异的原因可推定为模粉孕育处理的差异造成的。裂口部位的球墨异常现象符合急冷条件下大量、强化孕育的特征。

2.2 化学成分分析

图9a)是从打压开裂的DN100铸管裂口部位截取的光谱分析试样1,图9b)是从同一只铸管插口部位截取的光谱分析试样2.打磨试样1的表层后进行光谱分析,然后将试样1表层加工去2 mm后再进行光谱分析。为进行对比,打磨插口部位截取的试样2的表层,然后进行光谱分析,三次光谱分析数据列于表1.

从表1可以看出,裂口和插口部位的Si、Al元素质量分数存在着显著的差别。

裂口部位的Si元素表层为5.21%,深层为4.58%,平均4.9%;Al元素表层为0.047%,深层为0.039%,平均0.043%.

插口部位的Si元素质量分数为2.3%;Al元素质量分数为0.011%.

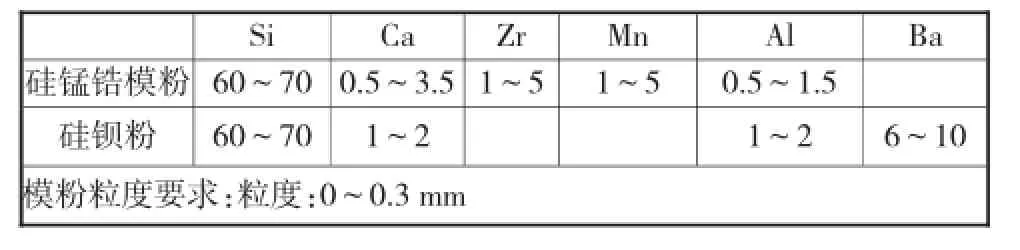

插口部位的Si、Al元素质量分数符合工艺要求,没有异常;而断口部位的Si、Al元素质量分数大幅升高,显著异常。参照模粉的化学成分(表3),可以推定裂口、插口的成分差异是模粉不均匀熔入铁液造成的。模粉的化学成分见表3.

表3 模粉的化学成分(质量分数,%)

从模粉的主要成分、粒度和加入铁水的时机可以得出,模粉具有瞬时、强效孕育功能,可以促进铁水的石墨化转变,使石墨球细小并增加石墨球数量,同时使铁素体数量增多,这是提升铸管管体机械性能的有效手段。但是,因模粉中Si质量分数为60%~70%,AI的质量分数为1%~2%,模粉熔入铁水会造成铁水一定程度的增Si、增Al.一般球铁瞬时孕育剂的加入量控制在0.1%~0.3%,因其加入总量微乎其微,对铁水的增Si、增Al效应可以忽略不计。

从裂口和插口的化学成分对比看出,裂口部位因模粉过量熔入铁水,使铁水大幅增Si、增Al,与插口相比Si增至原铁水的2.13倍,Al增至原铁水的3.9倍。由增硅量可以倒推,在铸管裂口处,模粉作为孕育剂融入铁水量已经达到4.3%左右,远远超出了铸件孕育总量为1.0%~1.5%,瞬时孕育为0.1%~0.3%的控制范围,产生了过度孕育的效果。过度孕育分别对石墨球和基体产生正反两个方面的影响。

2.2.1 过度孕育对石墨球的影响

据资料介绍,目前国内高韧性铸管石墨球数的控制目标一般在600个/mm2~700个/mm2左右,日本久保田公司球墨铸管的石墨球数经检测为445个/mm2.大剂量过度孕育促使共晶石墨球数量增多、球经细小,形成了点状球墨特征。三种铸管裂口金相的石墨球直径均小于10μm,石墨球数为3 000个/mm2以上。就石墨球来说,正常孕育情况下,球墨铸铁很难达到如此高的球化水平,只有急冷条件下的过度孕育才会导致这种结果。球化级别高、石墨球密度高、球经细小为提高球铁的机械性能提供了可能,但是最终性能不仅取决于石墨球本身,同时取决于基体组织的性能。

2.2.2 过度孕育对基体组织的影响

光谱分析表明过度孕育使球铁中的Si元素和Al元素陡增,超出了正常范围。能谱分析确认过度孕育使球铁铁素体基体中融入了过量的Si元素,这就会对铸管的的组织和性能会产生重要影响。

2.2.2.1 Si提高基体铁素体含量

Si首先是一个强石墨化元素,它可以完全溶解在奥氏体中,使碳在奥氏体中的溶解度减小,提高碳的活度,这是硅的直接石墨化作用;其次,硅提高石墨共晶的平衡温度,降低渗碳体共晶的平衡温度,有利于石墨转变;另外,硅提高铸铁共晶转变时的临界冷却速度,即使快速冷却,也能石墨化。因此,Si的增高会减少碳化物和珠光体的产生,促进石墨球和铁素体的生成。从图6a)DN400铸管退火后两个部位的金相照片可以看出,由于裂口部位Si很高,基体均为铁素体组织,没有渗碳体和珠光体。插口部位Si含量正常,虽是同一只铸管,热处理工艺也相同,但是基体中仍有15%左右的珠光体组织。图11b)中DN100铸管裂口部位金相照片同样显示,由于Si高,裂口组织全部为铁素体基体。这些都是基体中过量的Si促成的。

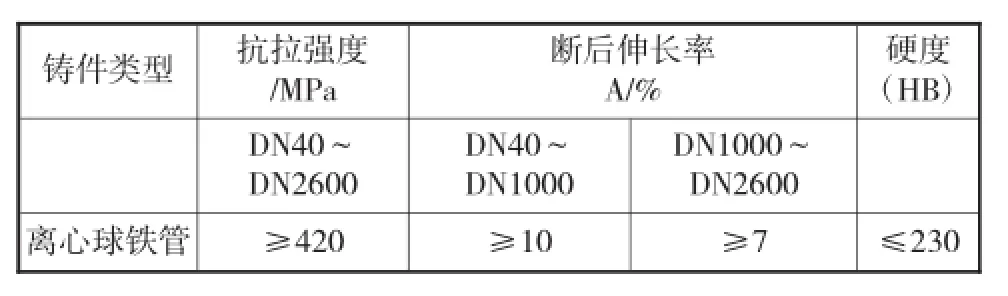

2.2.2.2 Si固溶于铁素体,提高铸管的强度和硬度,降低塑性

Si可以固溶于奥氏体和铁素体起到固溶强化的作用,从而提高铸铁强度和硬度。表4为Si质量分数在3.5%~4.5%和4.5%~5.5%范围的中硅耐热球铁的机械性能。

表4 中硅耐热球铁机械性能

GB/T 13295-2008规定球墨铸铁管的机械性能应符合表5要求。

表5 GB/T13295-2008

据统计,目前在球墨铸管日常机械性能检测中,DN40~DN1000合格铸管的抗拉强度在450 MPa~550 MPa范围,硬度在140 HBW~170 HBW范围,伸长率在13%~20%范围。

对打压开裂的DN100铸管的断口取样,加工出2件拉伸试样,检验机械性能。同时在光谱分析试样上进行硬度检测。结果如表2.性能分别为:抗拉强度720MPa、745MPa;伸长率5.5%、6.5%;硬度228HBW、230 HBW.可见,因开裂的DN100铸管组织基体中由于固溶了过量的Si元素,显著强化了基体,强度和硬度比合格铸管有了明显的提升,伸长率出现了明显的下降,说明该铸管塑性下降,表现出了强、硬性质。在性能上已经不合格。

2.2.2.3 高Si含量使球铁表现出“脆”性特征

目前国内外对硅系耐热铸铁研究认为,过量的硅(≥3.1%)溶入铁素体引起晶格变形和扭曲,导致内应力过大而产生脆性,即所谓“硅脆性”,同时伴生有“氢脆性”。并且随含硅量的增加,脆性相应增大。文献指出,一般常规球墨铸铁的脆性转变温度低于-40℃,Si质量分数在4.1%的球墨铸铁脆性转变温度提高到150℃,并且随着含硅量的增加,脆性转变温度也会进一步提高,两者相差200℃以上。这即是说明,常温下Si质量分数在4.1%的球墨铸铁“脆”性特征非常明显,韧性极低,对应力集中和热冲击敏感性增强,极易出现开裂问题。资料介绍,国内中硅耐热铸铁(RTSi5.5)因脆裂而造成的废品率高达20%~50%.原因分析及相应对策也在不断深入研究之中。

综上所述,过度孕育使铁水过量增硅,对球铁组织形成产生了双重作用。对性能有益的正面作用是使球墨圆整、细小、数量增多;有害的负面作用是使基体增硅,导致强度、硬度增高,韧性、塑性降低,表现出“硅脆”特性。实际结果是由于过度孕育,增硅的正面作用不足以抵消负面危害,严重恶化了球墨铸管的局部机械性能,“硅脆”大幅度提高了对应力集中的敏感性,管身上各种微观的缺陷在应力作用下成为裂纹的源头,由此引发铸管异常断裂。

需要重视的是,因中硅球墨铸铁的脆性转变温度较高(≥150℃),在热处理加热时,若升温速度过快,铸件承受不了热应力极易造成开裂。因此,铸件升温时在脆性转变温度以下应缓慢加热,当温度超过脆性转变温度再正常升温。以防止铸管热处理时发生开裂。

3 综述

综合以上试验检测结果和分析论述,离心球墨铸管在浇注过程中模粉的加入量控制和分布的均匀程度会对铸管的质量产生重要影响,必须加以重视。

1)模粉的使用具有双重作用。首先是保护管模、利于脱模、弥补旧管模的不利影响,减少铸管表面缺陷。其次是肩负瞬时高效孕育的作用,增加石墨球和铁素体数量,并促进石墨球圆整、细小。单从孕育功能的层面上来看,孕育过程是一个往铁水中掺入杂质的过程,当加入总量过量或分布不均、局部过量时,宏观上会造成铁水温降过快、管身出现夹渣和冷隔等缺陷;微观上孕育过量会导致铁水过量增硅,促使石墨析出为高密度点状球墨形态;硅过量固溶于铁素体基体中,管身局部转变为中硅球铁,诱发“硅脆”现象的出现,发生裂纹、断管问题。因此,模粉的使用不是越多越好,需要严格控制加入总量并确保在管模内壁分布均匀,才能恰当的发挥模粉的保护功能,提高铸管的综合性能,减少废品管的出现。特别是小规格薄壁管,铁水总量少,管壁薄,对管身局部过度孕育更加敏感,需要有针对性地采取措施,加以避免。

2)点状球墨特征可以作为过度孕育的判据。今后在金相检查过程中,若观察到石墨球直径均小于10μm,石墨球呈高密度点状分布,可以判定为过度孕育,需要采取措施加以预防。

3)局部存在过度孕育问题的铸管,在脆性转变温度(≥150℃)以下都有潜在的“硅脆”特征,常温或低温下工作时,在应力作用下存在早期开裂的风险。过度孕育的位置和严重程度决定于模粉分布的不均匀程度,最终的增硅量和增硅部位具有一定的“外部监控”。

[1]李长熙,李建楠.我国高校教学质量管理与提升研究述评[J].现代大学教育,2014(6):50-58.

[2]张金标,张红云,刘建.目标教学法在“材料成型及控制工程”专业课程教学中的应用与实践[J].新乡学院学报,2014(2):74-77.

[3]周伟,严兴春,鞠萍华,等.基于工程教育专业认证的机械类专业师资队伍建设-以重庆大学为例[J].教学研究,2013,36(4):20-24.

[4]郎婷婷,张艳,沈为民.浅谈工程教育专业认证背景下的光电学科高素质应用型人才培养体系建设[J].教育教学论坛,2012(19):107-108.

[5]贾卫平.工程教育认证背景下的应用型机械类人才工程能力培养体系的构建[J].实验技术与管理,2015(11):38-40,47.

[6]程明.电气工程本科专业认证的实践与思考[J].高等工程教育研究,2008(1):120-122.偶发性。从实际结果来看,喷粉过程的特点决定了插口部位出现的几率不大。因此常规在插口取样检验存在一定的局限性,尚不能有效检出管身局部有过度孕育缺陷的问题管,存在一定的质量风险,需要引起重视。据了解,在用户打压复验出现开裂的铸管断口上,经常发现点状石墨特征,就是这个原因。

4)在铸管生产过程中,应重视铸管管身模粉堆积问题,防止“硅脆”苗头的出现。

4 孕育处理的改进建议

1)在操作环节应充分重视模粉功能的利弊双重性,做到总量不超标、局部不堆积,避免铸管过度孕育缺陷的出现。

2)提高喷粉控制精度,完善喷粉设备和喷粉控制程序,确保喷粉的均匀程度。手动喷粉操作时准确掌握开、关时机,防止模粉在管模内局部过量堆积。人工布粉也要控制总量,同时确保布粉均匀。

3)目前铸管浇注过程中采用了随流和模粉双重孕育措施,实际效果非常好。但是模粉孕育控制不好,负面作用不容忽视,危害较大。可以探索强化随流孕育、弱化模粉孕育方案;同时,探索使用低硅模粉的可行性,从根本上解决过度孕育问题。

Hazards of Excessive Inoculation on Ductile Cast Iron

GUO Hong-tao

(Shandong Ductile Cast Iron Pipe CO.LTD.,Jinan Shandong 250101,China)

The tube cracking defect is common in the production and use of centrifugal ductile cast iron pipe,which causes the cast pipe scrapping.Through the analysis of cracking position,it was found that the commom feature is local high-silicon,and the tiny and high density distribution of graphite(dot graphite).Through experiments,this article systematical analyzed the reason of dot graphite forming,and pointed out that the local excessive inoculation in the production of the ductile cast iron pipe caused the graphite dotted distribution,which was the main reason of the ductile iron pipe abnormal cracking.Meanwhile,through improving the pulverized coal conrrol precision,perfecting the equipment and control program of the powder injectionto assure the uniform distribution of the pipe mould powder,it was effective to avoid the appearance of the local excessive inoculation and stabilize the cast tube quality.

ductile cast iron pipe,mould powder,excessive inoculation,dot graphite,mechanical capacity

TG255

A

1674-6694(2015)05-0040-06

10.16666/j.cnki.issn1004-6178.2015.05.013

2015-05-09

郭洪涛(1967-),男,研究生,高级工程师。主要从事铸钢、铸铁及有色金属铸件的铸造技术研究。