再生骨料循环利用综合研究

李瑛

(厦门路桥翔通股份有限公司五通分公司,福建 厦门 361016)

再生骨料循环利用综合研究

李瑛

(厦门路桥翔通股份有限公司五通分公司,福建 厦门 361016)

利用再生骨料是解决目前建筑垃圾问题和天然骨料资源枯竭的重要途径。本文通过分析再生骨料基本性能指标,利用再生骨料替代天然骨料进行混凝土配合比设计分析,分析测试再生骨料混凝土力学性能和耐久性能,并最终运用于工程实体,验证再生骨料推广运用的可行性。

废弃混凝土;再生骨料;综合利用;工程运用

0 引言

由废弃混凝土制备的骨料称为再生混凝土骨料(简称再生骨料)。近 10 年来,随我国城市建设速度的加快,许多老建筑物已达到使用寿命,加之城区改造等工程,每年拆除的废混凝土、废砖量非常巨大,并呈现逐年增多的趋势。传统的建筑垃圾处理方法是掩埋,不仅占用大量的土地资源,而且耗费巨大的建设经费,若将大量的建筑垃圾经处理作为建筑原材料重新用于建设中去,有利于节约天然资源,解决日益增长的垃圾处理危机,社会、经济和环保效益显著。

再生骨料混凝土由于其自身特点,如表面较天然骨料更粗糙、棱角较多、孔隙率大、吸水率高,若按天然骨料混凝土的思路配制再生骨料混凝土,其基本工作性能会受到严重影响。本课题通过对再生骨料的性能指标研究,进行试验优化再生混凝土配合比设计方案,并进行再生混凝土的力学性能及耐久性能的分析,探讨在实际应用的可行性。希望通过对再生骨料和再生混凝土的研究,提出对废弃混凝土处理的一个途径,减少废弃混凝土对环境的污染和资源的浪费。

1 原材料及试验方法

1.1 原材料

水泥:福建永安建福水泥有限公司“建福牌”P·O42.5R水泥。

粉煤灰:漳州后石电厂生产的 II 级分选粉煤灰。

矿渣粉:三钢集团(龙海)矿渣粉有限公司 S95 级。

减水剂:采用厦门路桥翔通建材科技有限公司 LQ 系列高效减水剂,减水率达 25%。

粗集料:厦门杨峰建材公司生产 5~25mm 连续级配花岗岩碎石,含泥量小于 1%。

细集料:漳州河砂,II 级中砂,含泥量 0.3%。

再生骨料:本项目自制,由废弃混凝土试块通过砂石生产线加工,进行统一的破碎、分选、清洗,制备出粗、细骨料。

1.2 试验方法

依据 GB/T 25177—2010《混凝土用再生粗骨料》、GB/T 25176—2010《混凝土和砂浆用再生细骨料》及 JGJ/T 240-2011《再生骨料应用技术规程》对再生骨料进行相关性能指标检测。

依据 JGJ 55—2011《混凝土配合比设计规程》配制 C25和 C30 再生混凝土,采用不同地掺配比例进行试配验证。

依据 GB/T 50080—2002《普通混凝土拌合物试验方法标准》、GB/T 50081—2002《普通混凝土力学性能试验方法标准》和 GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法》进行再生混凝土工作性、抗压强度、抗渗性能、抗氯离子渗透性检测,对再生混凝土力学性能及耐久性能进行综合研究。

运用再生混凝土进行工程实体浇筑,对构件裂缝和回弹进行后期跟踪。

2 再生骨料来源及性能指标

试验所使用的废弃混凝土原料均为试验室强度检测样品,所带入的泥块、杂物相对较少,成分相对单一,通过简易的集中破碎、清洗、筛分,就可获得性能较为稳定的再生粗骨料和再生细骨料(见图 1,2)。

图1

图2

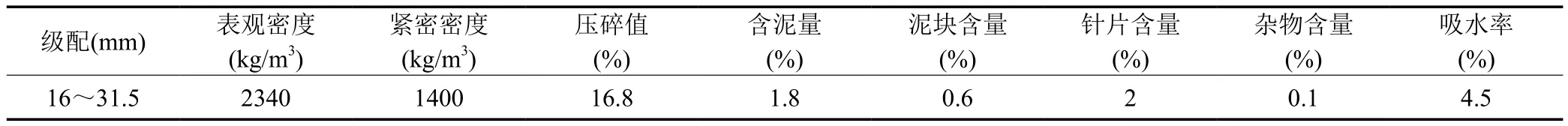

再生骨料表面附着的硬化水泥砂浆密度低,颗粒棱角较多、表面粗糙,空隙率大,在破碎过程中内部产生大量微裂纹,这是与天然骨料最大的区别。性能指标检测结果见表 1~2,可知再生骨料的表观密度、堆积密度、紧密密度等低于天然骨料,吸水率、吸水速率、压碎指标等高于天然骨料。

表1 再生细骨料性能指标

表2 再生粗骨料性能指标

3 试验结果及分析

3.1 配合比确定

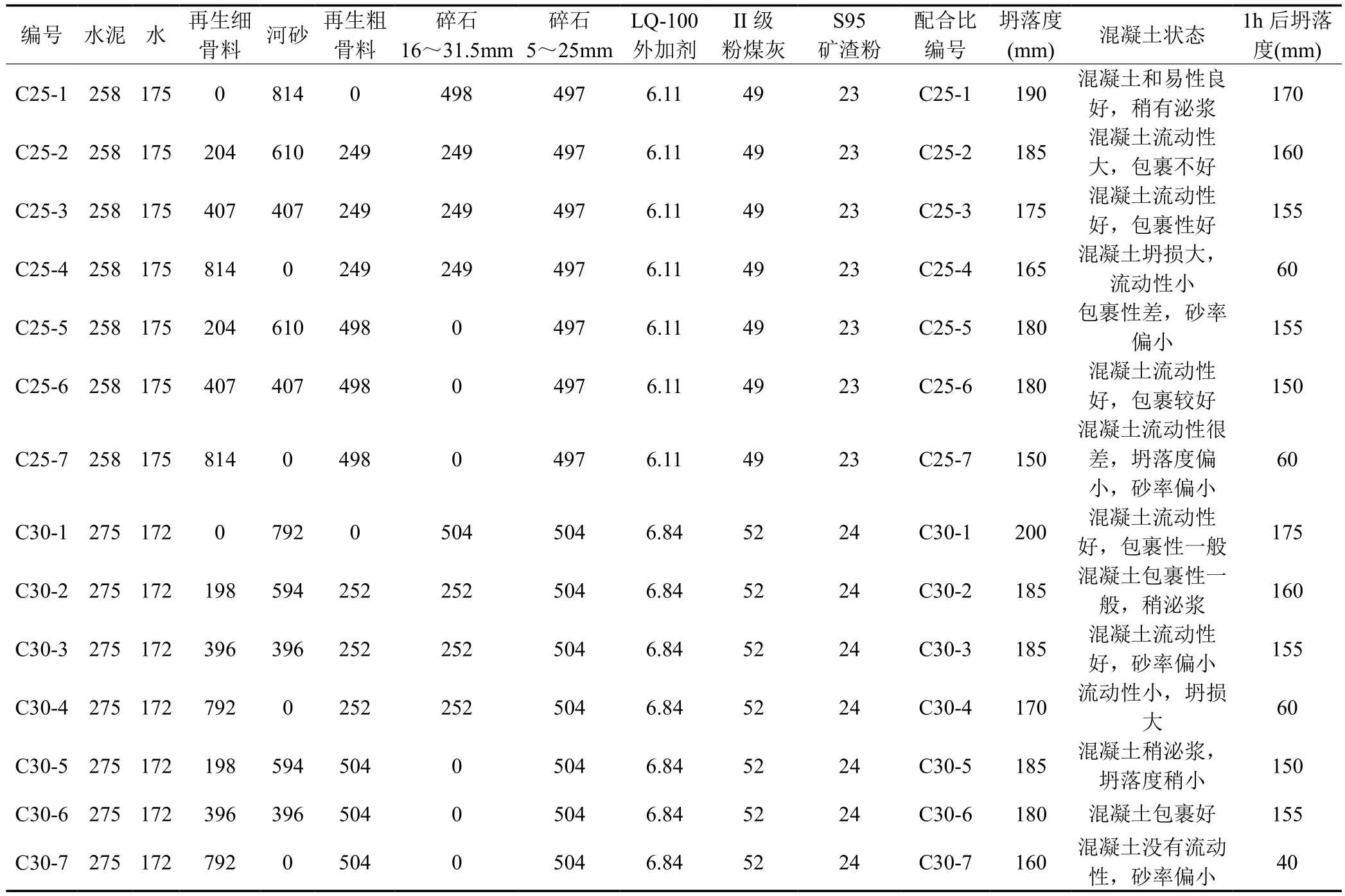

混凝土配合比设计以尽量多的再生骨料替代天然骨料为原则,分别使用 0%、25%、50%、100% 的再生细骨料替代河砂和 0%、25%、50% 的再生粗骨料替代碎石,混凝土的配合比设计及其性能测试见表 3。

表3 C25 及 C30 混凝土配合比及性能测试结果 kg/m3

由表 3 试验结果可知,在配合比相同的情况下,随着再生骨料掺配比例的提高,混凝土的坍落度变小,1h 坍落度经时损失变大。再生骨料表面附着砂浆使其表面粗糙,再加上在破碎过程中,部分石子因受力沿纹理开裂,增加了新的粗糙面和棱角效应,再生骨料多棱角,因而有较高的面积—体积比。吸水率高以及骨料粗糙的粒形效应、棱角效应造成了再生骨料这些特性。适量的再生骨料可以改善混凝土包裹性不好、易泌浆的缺陷,根据试验结果及考虑到实际应用的可行性,最终选定再生细骨料掺配比例为 50%,再生粗骨料的掺配比例为 50%,确定 C25 及 C30 再生混凝土的设计方案(见表 4)。

表4 确定混凝土配合比 kg/m3

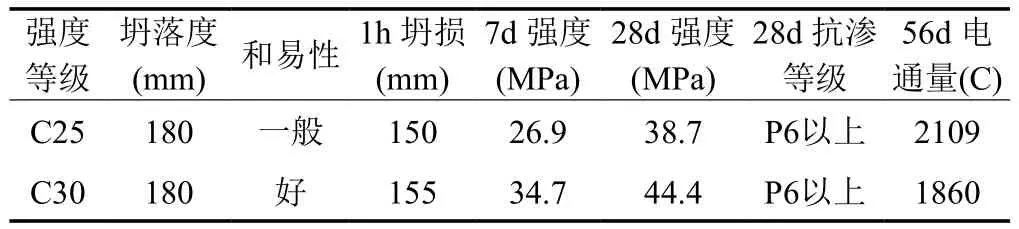

3.2 再生骨料混凝土性能

再生骨料混凝土性能指标如表 5,合理配制的再生骨料混凝土具有良好的工作性,坍落度可达到 180mm,粘聚较好,主要存在的问题是坍落度损失稍大,可通过使用高性能减水剂及后掺法进行改善。

适当比例再生骨料的掺入对混凝土强度影响并不显著,反而还有少许增强作用,分析原因可能是由于再生骨料的表面粗燥、微粉适量,无形中增加了水泥浆附着面,改变了混凝土实际的水胶比。

再生混凝土的抗渗性变化并不明显。理论上分析:再生混凝土的抗渗性应比普通混凝土差,但与普通混凝土一样,水胶比依然是影响再生混凝土渗透性的主要因素,随着水胶比减小,再生混凝土的抗渗性能有逐渐升高的趋势。在保证混凝土密实度,合理选定配合比,防止裂缝及采取其他措施条件下,仍然可以保证一般环境下混凝土结构的抗渗要求。

按照 ASTM C1202/AASHTO T259 建议的等级标准对混凝土 6h 电通量进行评价,C25 等级抗氯离子渗透性评价为中,C30 等级抗氯离子渗透性评价为低,再生骨料的高孔隙率影响权重小于胶凝材料密实度,设计的再生骨料混凝土满足普通工程运用。

表5 再生骨料混凝土性能检测结果

4 再生骨料的工程运用

经过前期的材料准备及试验试配验证后,在某工程的板面上浇注再生骨料混凝土,将再生骨料混凝土用于实体构件中。浇筑构件强度等级 C25,选用建福 P·O42.5 水泥,坍落度控制 (150±30)mm,采用汽车泵泵送浇注方式,浇筑方量为118 m3。

再生骨料混凝土出厂实测坍落度 190mm,约 30min 到达工地后,实测坍落度 160mm,混凝土和易性较好,可泵送。混凝土泵送到板面后,坍落度稍小,但仍具施工性。通过现场调整完成浇注,并进行后期跟踪(见图 3)。浇筑后进行合理的抹面和养护,板面未出现有害裂缝。工地留置混凝土试块 28d 强度达到 35.9MPa,回弹强度平均值为 37MPa,碳化深度基本在 1.5mm,满足实体构件强度要求。

图3 浇筑后期检测跟踪

5 结论

(1)通过试配验证并综合考虑实际生产可行性,选择再生骨料与天然骨料相掺配的方式,再生骨料总掺量可达骨料用量的 50%。

(2)通过再生混凝土的实际生产浇注,发现再生混凝土运用实际生产是可行性的,建议根据标准规范对再生骨料质量进行分级。

(3)在我国,由于对再生混凝土的认识刚刚起步,还没有进行系统的研究,很难产生规模效应,其经济效益也就难以体现。但在节能减排的大环境下,相信再生混凝土必定有发展的空间。

[1] 任庆旺,邱茂智,薛梅,等. 再生混凝土的研究现状及其基本性能[J].建筑技术开发,2005(2):44-46.

[2] 唐兵,何深荣.再生骨料混凝土应用试验研究[J].广东建材,2014(11):53-56.

[通讯地址]福建省厦门市湖里区金山街五通村浦口社厦门路桥翔通股份有限公司五通分公司试验室(361016)

李瑛,男,工程师。