基于 QC 方法的预拌混凝土企业混凝土裂纹控制技术研究

崔鑫,王龙志,张海霞,王秀青,邓高乐,童保金

(1. 山东建泽混凝土有限公司,山东 济南 250013;2. 济南市工程质量与安全生产监督站,山东 济南 250001)

基于 QC 方法的预拌混凝土企业混凝土裂纹控制技术研究

崔鑫1,王龙志1,张海霞1,王秀青1,邓高乐2,童保金2

(1. 山东建泽混凝土有限公司,山东 济南 250013;2. 济南市工程质量与安全生产监督站,山东 济南 250001)

在激烈的市场竞争中,如何提高服务质量、保证产品合格率,是所有预拌混凝土企业共同面对的问题。QC 方法经过多年的实践,已充分证明其有效性、合理性。虽然 QC 方法已在建筑行业得到应用,但在预拌混凝土企业还未得到系统应用。经过多年预拌混凝土行业工作、实践经验,笔者所在公司系统地研究了 QC 方法的原理与实施方法,将 QC 方法引入预拌混凝土企业的生产当中,以促进混凝土行业的健康、良性发展。通过长期 QC 方法的应用,已取得良好效果。

预拌混凝土企业;QC 方法;裂纹;PDCA

0 引言

预拌混凝土已经成为现代建筑工程中用量最大、最常用的建筑材料之一,在现代建筑工程施工中得到广泛的应用。预拌混凝土的出现使建筑行业进入更精细的专业化分工阶段,这种专业化的分工又进一步促进建筑行业更加快速和高效地发展。然而,在预拌混凝土行业长期发展过程中,虽然其促进了建筑行业更好、更快地发展,同时也带来了一些负面问题,主要表现在两个方面:(1)进一步的专业化分工导致混凝土工程质量的控制存在不连续性的弊端;(2)专业化分工在一定程度上约束了混凝土工程综合技术水平的优化[1]。

因此,预拌混凝土企业如何利用有限的资源采取科学、合理、系统的质量管理措施来实现对混凝土工程项目质量的有效控制,是广大预拌混凝土企业质量管理人员、技术人员共同关心的问题,也是预拌混凝土企业在激烈的市场竞争中立足于不败之地的基石。所以,笔者结合混凝土工程的特点,利用 QC 方法的相关理论针对混凝土工程中常见的裂纹开展研究,以保证混凝土工程质量符合标准要求并为混凝土质量的可控提供技术途径。

1 QC 方法的基本要义

质量是从客户的观点出发,并强化到产品上的东西。QC方法已经是被实践证明的,较为流行且有效的质量保证、质量提高方法。笔者从其起源、程序等方面对 QC 方法进行系统阐述,以利于其在预拌混凝土行业的推广应用[2]。

1.1 QC方法的概念

QC 方法又称 QC 小组,即在生产或工作中的职工,针对企业的经营战略、方针政策和现场存在的问题,运用质管理论和方法来实现改进质量、降低能耗、提高经济效益的目的。

1.2 QC方法的活动步骤

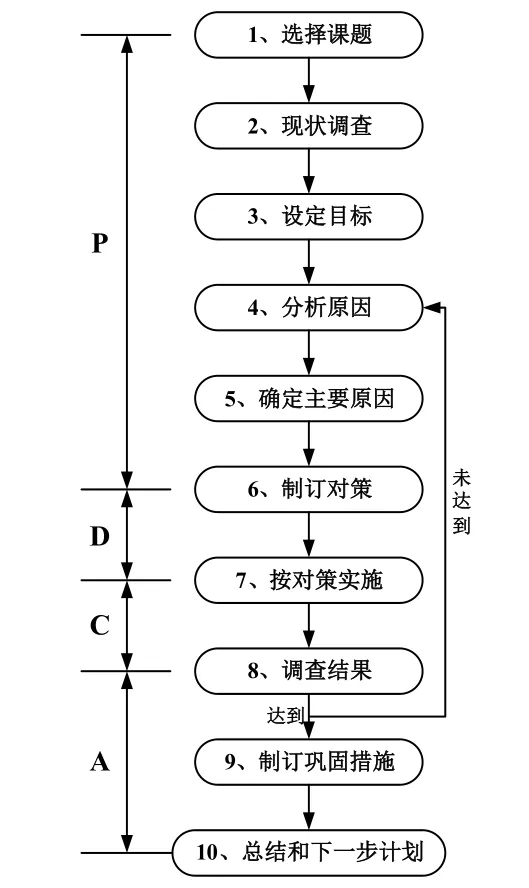

QC 方法的活动步骤为由质量改进的十大步骤演变而成为 PDCA 循环。QC 方法可分为十个步骤,分别为:选择课题、调查现状、设定目标值、分析原因、确定主要原因、制订对策、对策实施、效果检查、巩固措施、总结回顾及今后打算,具体如图 1 所示。

图1 QC 方法与 PDCA 循环

1.2.1 选择课题

QC 方法在选择课题时应充分考虑四个方面:(1)QC方法选题应结合本企业质量方针目标和中心工作。(2)选题要有具体和明确的目标。(3)选题要有可行性。(4)选题应先易后难。

1.2.2 调查现状

在调查现状阶段,QC 方法通过对工程数据的收集、整理、分析,运用相关分析工具,去发现问题的主要影响因素和主攻方向,并为确定实现目标提供基础信息。

1.2.3 设定目标值

明确的目标值能为 QC 方法指明方向和目标,也为 QC活动效果的检查提供依据。

1.2.4 分析原因

分析原因就是从人、机、料、法、环五个因素进行系统分析,对照工程实际,找出造成质量问题的主要原因、次要原因。

1.2.5 确定主要原因

在确定主要原因过程中,通常会发现影响问题的原因有很多,包括主要原因、次要原因。确定主要原因,就是把影响问题的主要因素找出来,对次要原因暂时排除掉,以便针对主要原因制定对策。确定要因通常应用因果图、系统图或关联图来进行分析、识别。

1.2.6 制定对策

在确定主要原因后,就要针对不同的主要原因采取不同的对策,在制定对策时,要对照目标值采取相应的措施以达到预期的目的。

1.2.7 实施对策

实施对策是 QC 方法活动实质性的具体步骤,只有做好对策的实施,才能保证 QC 活动达到预期的目标。

1.2.8 检查效果

实施对策的效果要经过检查来进行确认。通过 QC 方法前后数据的对比,分析 QC 方法的活动效果。如果出现活动的结果未达到预期目标值,一方面应进一步分析原因,确定主要原因;另一方面从现状调查开始,重新设定目标值,开始下一轮 PDCA 循环。

1.2.9 巩固措施

巩固措施是指把 QC 方法中有效的实施措施进行标准化、规范化,纳入相关技术和管理文件当中并在实际工作中贯彻执行,以防止相同的质量问题再次出现。

1.2.10 总结回顾及今后打算

PDCA 循环是不断上升的循环过程,每循环一次,产品质量、工序质量等就得到优化、升级。

QC 方法中,有些课题可能一次性达到预期目标,对于这类课题,应对受益人措施方法形成标准、规范等。还有些课题不是一次就能够解决全部问题,对于此类课题就要遵循PDCA 的原理,重新制定对策,开展新的 PDCA 循环。不论哪类课题,QC 方法都应连续循环进行,坚持不断地提高、改进、优化。

1.3 质量的持续改进

PDCA 循环是质量持续改进的基本过程和重要方法。

1.3.1 PDCA 循环的实质

PDCA 循环的实质就是质量计划的制订和目标实现的过程,通过计划—执行—检查—处理的周而复始地运转来改进产品质量、技术水平等,PDCA 循环是全面质量管理与控制所应遵循的科学程序。

1.3.2 PDCA循环的基本工作内容

PDCA 循环是全面质量管理中最基本的方法,它的实施需要搜集大量数据资料,并要综合运用各类技术手段。一个PDCA 循环一般包括以下 4 个阶段,每个阶段又包括若干个步骤。

1.3.2.1 第一阶段

第 一 阶段为制订计划,也就是 P 阶段,在这一阶段需要确定质量目标、质量计划、管理目标和拟订措施,具体分为以下 4 个步骤:

(1)分析质量状况,找出质量问题。

(2)分析导致质量问题的各种影响因素。

(3)从影响因素中找出影响质量的主要因素。

(4)针对影响质量的主要因素制订解决对策,拟订管理方法、技术组织措施,提出执行计划并预计可能的效果 。

1.3.2.2 第二阶段

第二阶段为实施,也就是 D 阶段,此阶段需按预定计划、目标和措施及其分工具体运作,实现计划阶段的内容。

1.3.2.3 第三阶段

第三阶段为检查,也就是 C 阶段,需要把实施的结果和计划的目标进行对比,检查计划的执行情况和实施的具体效果是否达到预期的目标。

1.3.2.4 第四阶段

第四阶段为处理,也就是 A 阶段,包括以下两个步骤:

(1)总结成功的经验,吸取失败的教训,形成一定的标准、制度或规定、工法,以巩固已经取得的成绩,杜绝重复发生同样的问题。

(2)找出本次循环尚未解决的问题,作为遗留问题转入下一次循环去解决,并为下一个阶段计划提供数据资料。

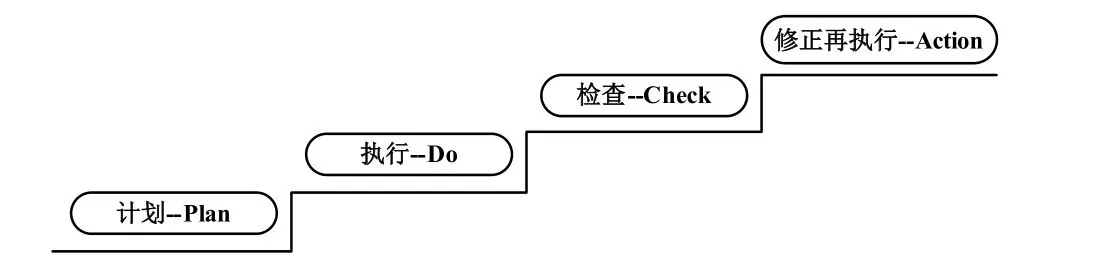

四个阶段示意图如图 2 所示。

图2 PDCA 执行示意图

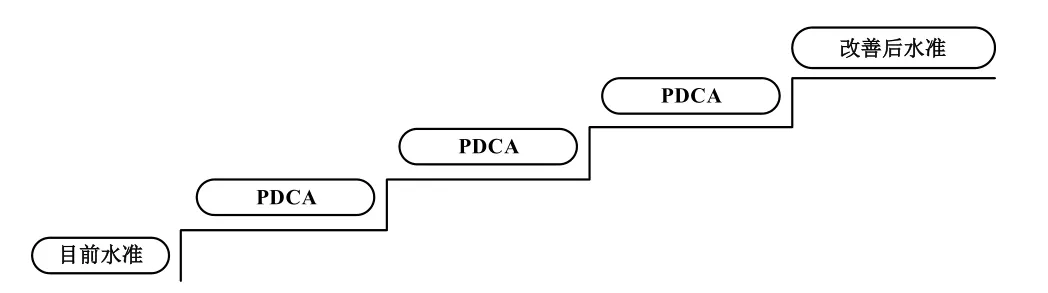

在程序 Plan-Do-Check-Action 循环过程中,对成功的经验进行肯定和推广;总结失败的教训,将未解决的问题放到下一个 PDCA 循环里,直至问题彻底解决,如图 3 所示。

图3 PDCA 循环

2 基于 4M1E 分析法的预拌混凝土企业质量管理现状分析

JZ 混凝土公司作为山东地区知名预拌混凝土企业,已通过了 ISO9000 质量管理体系等认证,该公司管理文件、管理体系较为完善,但仍会偶然发生混凝土质量问题,如混凝土强度低、工作性能不良等,虽未造成严重的混凝土质量事故,但还应采取措施减少或避免混凝土质量问题的发生。

2.1 4M1E分析法

4M1E分析法认为造成产品质量波动的原因主要分为人、机、料、法、环五个因素。所谓“人”(Man)是指操作者对质量的认识、技术的熟练程度、责任心等;机器(Machine)是指机器设备、工具等的精度和维护保养状况等;材料(Material)是指材料的成分、物理和化学性能、质量稳定性等;方法(Method)是指加工工艺、操作规程、工作程序等;环境(Environment)是指作业环境温度、湿度等。

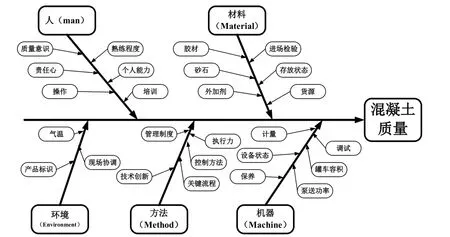

如图 4 所示为按照 4M1E 理论对 JZ 公司从人、机、料、法、环五个方面用因果分析图,找出可能造成混凝土质量问题的因素[3]。

图4 混凝土质量影响因素因果分析图

2.2 预拌混凝土企业混凝土质量管理存在问题分析

通过上述 4M1E 分析法对 JZ 混凝土公司混凝土质量管理从人员、机械设备、混凝土原材料、质量控制方法、现场施工环境等五个方面存在的问题进行分析,具体存在问题如下:

2.2.1 人员方面

(1)缺少激励机制,员工责任心不强。JZ 混凝土公司为国有企业,管理方式粗放,缺少合理的纯净考核方式,缺少奖惩制度,不能很好的调动员工的积极性,造成公司员工普遍责任心不强,只要不出质量问题就万事大吉的心态严重。

(2)培训效果不明显。JZ 混凝土公司只有内部培训,严重缺少外部交流与培训。内部培训虽经常举行,但多以完成培训任务为目的,不对培训效果进行总结。导致受培训的员工也不重视,所以员工技能提高多靠自己亲身实习、总结。

2.2.2 机械设备方面

(1)车辆调试不合理。由于 JZ 混凝土公司混凝土运输罐车不充足,导致混凝土罐车调配经常出现不合理问题。时常有多辆罐车在同一工地等待的情况发生。有时还会有 18 方混凝土罐车运送 3~5 方混凝土的情况发生。

(2)计量设备精度不高。JZ 公司混凝土搅拌设备会定期进行年检,但由于搅拌设备工作强度大,偶尔会出现计量不准确情况发生。当胶材称量不准确时,会对混凝土强度造成非常不利的影响;而外加剂称计量不准确时,混凝土的状态很难控制,且经常会有混凝土泵车堵塞情况发生,对公司声誉造成非常不良的影响。

2.2.3 混凝土原材料方面

(1)原材料质量不稳定。原材料质量波动较大,如水泥虽然强度都符合标准相关要求,但时高时低,对混凝土配合比控制造成难度,且会浪费胶材用量。当混凝土原材料,如砂石在连续进场的情况下,混凝土的配合比需要连续调整,导致质检人员的工作量过大,且如果控制不当混凝土质量就会出现问题。

(2)原材料更换频繁。原材料相对稳定对于混凝土质量控制、成本控制都是有利的,如若原材料频繁更换则混凝土的配合比也随之改变,而对于混凝土来说,短期内难以确定其质量合格、成本可控的配合比,在此期间内,只能牺牲成本,确保混凝土质量合格,这是极大的浪费且不利于混凝土耐久性的可控,极易对混凝土性能造成不利影响。

2.2.4 现场施工环境方面

(1)温湿度。在条件具备的情况下,建筑工程是按日历天计算工期的,所以建筑工程施工具有连续性。这就不可避免的会遇到高温、低温、雨雪等天气,这样极端的天气会对混凝土的施工质量造成极大影响,如控制不当混凝土极易出现质量问题。

(2)施工进度。成品混凝土具有时效性,从混凝土加水搅拌到初凝通常具有 10 到 15 小时的施工时间,如果混凝土不能连续施工,新旧混凝土界面处理不当,极易在新旧混凝土界面间造成冷缝,成为整体混凝土中的缺陷,应用中的混凝土裂纹易出现在此区域,对整体混凝土工程的耐久性造成不利影响。

2.2.5 质量控制方法方面

(1)混凝土质量持续改进措施方法不健全。对于预拌混凝土工程而言,对混凝土质量的影响因素众多。施工后混凝土发生问题后,JZ 混凝土公司技术人员能够准确地处理,使问题得到圆满解决。但此种混凝土质量问题的解决往往是点对点式的,即只针对于某一问题进行解决,而没有形成从根本上解决的技术路线,这就造成了同一混凝土质量问题往往重复发生。

(2)问题应对不及时。混凝土工程出现质量问题后,有时因为责任不清,有时因为上报问题而产生滞后等原因,混凝土工程出现的质量问题不能得到及时处理,有时会使质量问题变的更严重等。如将 C15 的混凝土打到 C30 部位,此时只要将 C15 混凝土拆除即可,但如处理不及时,施工单位继续施工则会造成更严重的质量问题。

3 QC 方法在混凝土裂纹控制中的应用

为了确定 QC 方法的效果,针对混凝土工程中常见的裂纹问题,进行了研究。

3.1 QC课题小组的成立

JZ 公司成立以总工程师为 QC 小组组长、以专业研究人员和各站技术负责人、质量负责人为组员的 QC 小组。

3.2 QC课题的选择

根据 JZ 公司多年工程经验及常遇的工程质量问题,确定针对混凝土裂纹开展技术攻关,研究预拌混凝土企业混凝土裂纹控制技术。

3.3 现状调查

对工程中混凝土质量问题进行现状调查与统计分析,调查内容包括质量问题种类、出现数量、产生部位等。

表 1 为混凝土质量问题种类及发生数量统计。

表1 混凝土质量问题种类及数量

由此可见,工程中,混凝土主要质量问题为混凝土裂纹。

3.4 设定目标

本 QC 小组的活动目标为确定混凝土裂纹产生的主要原因,避免工程中混凝土出现裂纹。

3.5 分析原因

QC 小组会同相关领域专家并结合多年工程实践经验对混凝土裂纹产生原因进行讨论分析,集思广益。通过研究,得出如下可能:

3.5.1 人员方面

人员方面可能的原因为:混凝土配合比设计不当、振捣不合规。

3.5.2 机械设备方面

机械设备方面的原因为:计量不准确、搅拌车内有多余水。

3.5.3 混凝土原材料方面

混凝土原材料方面的原因为:砂含泥量大、粉煤灰需水量大。

3.5.4 现场施工环境方面

现场施工环境方面的原因为:大风、高温。

3.5.5 质量控制方法方面

质量控制方法方面的原因为:养护不及时、收光不及时、过早承重。

通过对上述混凝土裂纹可能的原因进一步论证,确定混凝土裂纹产生的主要原因为:

(1)原材料质量不稳定,混凝土状态难以控制,用水量较大。

(2)混凝土振动不到位,有漏振或过振现象。

(3)混凝土收光不及时,后期收光对混凝土造成扰动。

(4)混凝土养护不及时,混凝土内部水份过快蒸发。拆模板过早,混凝土强度不够。

(5)混凝土板过早承重,产生放射状裂纹。

3.6 制定对策

提出单一的对策难以解决混凝土裂纹问题,因为混凝土质量的影响因素较多,所以根据 4M1E 分析法,应采取综合、系统措施解决混凝土裂纹问题,包括:

(1)原材料进场质量控制。强化进场原材料质量检测频次,严控进场原材料质量符合国家标准要求。

(2)混凝土配合比控制。根据原材料性能指标,优化混凝土配合比,使混凝土工作性能、力学性能、耐久性能符合国家标准要求。

(3)混凝土出厂质量控制。加强混凝土出厂质量控制水平,保证混凝土工作性能满足施工要求。

(4)混凝土施工质量控制。在不过多压车的情况下,保证混凝土连续施工。混凝土振动时,做到不过振、不漏振。

(5)混凝土养护。混凝土要及时养护、并达到设计要求的养护时间后,方可拆模。

(6)维护。拆模后的混凝土要达到一定强度后,方可承重,防止对混凝土造成破坏。

3.7 对策实施

在严格执行上述对策的同时,也要进行室内精细化试验,一方面找出造成混凝土裂纹的其他原因;一方面优化实施方案,使方案能有效应对混凝土裂纹的产生,最终更好地控制混凝土裂纹的产生。

3.8 效果检查

效果检查就是确定所实施的对策是否有效,如果有效应继续执行,并进行更合理的优化。如果未到达预期效果,则应重新分析原因、制定新对策,进行循环,直至问题得到解决。针对本课题,通过执行本 QC 小组制订的方案,混凝土裂纹问题得到良好控制,达到预期效果。

3.9 巩固措施

本 QC 小组通过方案执行取得的良好效果,编制了《预拌混凝土工程应用中裂纹控制综合应对措施指导》,并印发各分公司执行。通过长期执行,本公司所参与工程混凝土裂纹问题极少出现,效果良好。

4 结语

多数预拌混凝土企业对生产的混凝土质量没有系统的控制措施,往往是事后应对。随着我国市场化程度的进一步深,预拌混凝土市场的良性竞争会更加激烈,预拌混凝土企业如何在激烈的市场竞争中生存下来,并参与国际竞争理应引起相关企业、人员的重视。QC 方法是经过众多行业证明的、行之有效的质量控制与改进措施。预拌混凝土企业引入QC 方法,必将有利于强化混凝土行业质量意识、推动混凝土行业健康发展、促进我国建筑行业整体竞争力的提升。

[1] 王爱勤.商品混凝土对我国建筑业发展的推动作用与带来的问题[J].混凝土与水泥制品,2008(6);8-15.

[2] 谢宝托.基于 QC 方法的混凝土砌块填充墙体开裂控制研究[D].厦门:华侨大学,2013,3.

[3] 刘世荣.建筑工程施工质量管理改进对策实证研究 [D].西安:长安大学,2014.

[通讯地址]山东省济南市高新区舜华路 1117 号科汇大厦 B区 302 室山东建泽混凝土有限公司(250101)

崔鑫(1982-),男,硕士,工程师,从事混凝土工程应用技术研究。