浅谈预拌混凝土企业废弃物资源化利用技术

戴鹏,陈超,徐仁崇

(厦门市建筑科学研究院集团股份有限公司,福建 厦门 361004)

浅谈预拌混凝土企业废弃物资源化利用技术

戴鹏,陈超,徐仁崇

(厦门市建筑科学研究院集团股份有限公司,福建 厦门 361004)

本文介绍了预拌混凝土企业废弃物资源化利用的方法,重点描述了废水、废渣和废弃混凝土回收处理工艺流程,并进行了效益分析。

预拌混凝土;废弃物;资源化;效益分析

0 引言

随着我国城市化进程的加快,预拌混凝土行业得到了快速发展,其为整个建材行业的经济增长作出了重大贡献[1]。与此同时,城市化也产生了大量建筑垃圾。据住房和城乡建设部公布的最近规划,到 2020 年中国还将新建住宅 300 亿平方米,由此产生的建筑垃圾至少达到 50 亿吨,其中废弃混凝土约占 50%~60%。我国建筑垃圾的利用率很低,绝大部分建筑垃圾未经任何处理,往往被露天堆放或者填埋处理,不仅占用大量土地资源,还会导致环境污染和资源的浪费。此外,还有少量建筑垃圾用于回填和建筑物(或道路)的基础材料等,其利用效率低下。

一方面是混凝土需求量日益增加,因开采砂石集料造成的资源枯竭和环境破坏已成为社会关注的焦点;另一方面是废弃混凝土数量不断增加,造成的环境问题日益严重;混凝土的可持续发展与集料危机的矛盾日益突出[2]。在此背景下,若能将废弃混凝土回收制备成再生集料,用于预拌混凝土的生产,不仅能降低生产成本、节约天然集料资源,缓解集料供求矛盾,减轻环境污染问题,还有助于实现预拌混凝土的绿色生产。预拌混凝土绿色生产是指以节能、降耗、减排为目标,以技术和管理为手段,实现混凝土生产全过程的“四节一环保”基本要求的综合活动[3]。预拌混凝土绿色生产的核心内容是节能、降耗、节水、防尘、降噪,合理利用自然资源,减少废物和污染物的排放,降低生产对人类和环境的风险,达到对人类和环境的危害最小化以及经济效益的最大化[4]。

本文着重介绍了预拌混凝土企业废水、废渣和废弃混凝土回收利用方案,并对该方案进行了效益分析,表明将废弃物资源化处理与预拌混凝土生产相结合,不仅解决了废弃物处理问题,还具有一定的社会、经济效益。

1 废水、废渣的回收再利用

我国面临着水资源短缺、污染严重等问题,预拌混凝土在生产过程中不仅需要消耗大量水资源,而且还会产生大量的污水,因此非常有必要做好预拌混凝土生产过程中的节水和减少污水排放工作。预拌混凝土生产过程中污水的来源主要有以下两类:第一类是冲洗场地和各类车辆产生的废水,第二类是混凝土运输车涮罐和清洗搅拌机产生的废水。其中第一类废水的量较少,第二类废水不仅量多,而且含有较多的固体废弃物。目前,多数预拌混凝土生产企业采用沉淀—分离法处理废水,其工艺流程为:废水经沉淀池沉淀后,上层清水经中和后排放或者直接排放,沉淀物定期清理外运处理,这种处理方式不仅处理成本高,还造成了资源的浪费和环境污染。

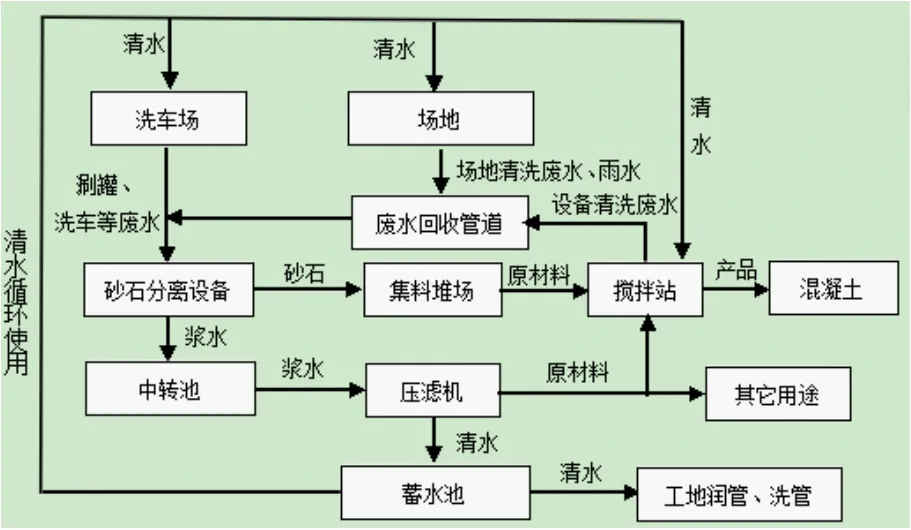

预拌混凝土绿色生产要求采取一定的工艺和措施,将生产过程中产生的废水进行回收再利用,以达到降低生产成本、节约资源、环保的效果。预拌混凝土生产企业可以通过优化厂区的水路系统,兼顾排涝能力,引入砂石分离设备、压滤机与废水处理设施相结合的系统,以实现生产废水回收再利用、零排放的目的,该系统的废水处理流程图如图 1 所示。

废水处理工艺是将混凝土运输车涮罐、搅拌机清洗等产生的废弃物输送至砂石分离机,经过分离的浆水由导浆槽流入中转池备用;而经过初步分离的砂、石则再次二级分离,即在搅拌分离机内螺旋叶片的推动下,砂、石分离后经各自的出料口落入料池,定期清理送回集料堆场,用于预拌混凝土生产。流入中转池的浆水经压力输送至压滤机,浆水经压滤后固体停留在滤布上,并逐渐堆积形成滤泥饼。该泥饼可根据预拌混凝土生产企业的实际情况,用于预拌混凝土生产或者用于制备地砖、蒸压加气砖、预制构件等。而浆水中的液体则经过滤布过滤,成为不含固体的清水流向蓄水池,然后再供厂区地面冲洗、各类车辆清洗、涮罐、工地润管和洗管等。对于有政策和技术条件的地区,压滤后的清水经过检测、深度处理后可用于预拌混凝土的生产。通过废水回收循环使用,企业内部可实现生产废水的零排放。

图1 废水处理流程图

从图 1 可知,冲洗场地和各类车辆的废水、混凝土运输车涮罐和清洗搅拌机产生的废水以及雨水经过该废水处理系统处理后,固体废弃物可作为预拌混凝土或者其他产品的生产原材料重新被利用,清液(水)可用于场地冲洗、各类车辆清洗、工地润管、混凝土运输车涮罐等。废水回收处理系统的应用实现了废渣、废水零排放的目的,达到了可持续发展的环保要求。

2 废弃混凝土的回收再利用

我国是一个资源短缺、粗放经营的资源消费大国,经济增长越来越受到资源和环境的约束。目前混凝土是建设用材量最大的材料,集料作为混凝土中必要的组分,需求量巨大。由于天然砂石过度开采使用,从而导致我国很多地区出现天然集料资源短缺、质量下降的问题。此外,为保护生态环境,许多地方政府出台了一些限制或严禁采取天然集料的措施,导致天然集料供需问题日益突出。预拌混凝土生产企业对其废弃的新拌混凝土集料的回收再利用,相对其生产需求量来讲无异于“杯水车薪”,完全不能解决集料供应的问题。要想走资源可持续发展的道路,对以废弃混凝土为主的建筑垃圾的资源化利用是十分必要的。利用废弃混凝土制备的再生集料用于预拌混凝土生产,不仅可以节约天然集料资源,达到环境保护的目的,还可以降低生产经营成本。

废弃混凝土的来源,除预拌混凝土生产企业生产过程中产生的废弃混凝土(主要为废弃试块和运输车罐体内硬化的混凝土块)外,还有建筑垃圾中的废弃混凝土、科研机构等产生的废弃混凝土(或试块)、以及石材开采和生产、加工过程产生的废料等,这些材料均可以用于制备再生集料[5],其中建筑垃圾中的废弃混凝土产量最大。这些废弃混凝土经再生集料处理工艺,即废弃混凝土通过由切割破碎设备、传送机械、筛分设备和杂质清除设备等有序组合的系统,经破碎、筛分和杂质除去等工序,最后得到符合质量要求的再生集料[6]。

废弃混凝土处理后得到的再生集料分粗集料和细集料,其中再生粗集料为废弃混凝土中的天然粗集料,其表面包裹了部分水泥砂浆,再生细集料主要是废弃混凝土中的水泥砂浆细块或者碎石块、石粉的混合物。目前,使用最多的再生细集料是岩石破碎后,由碎石颗粒和石粉组成的混合物,又称“人工砂”。采用人工砂代替部分天然细集料用于预拌混凝土生产的技术比较成熟,国家也在进行推广,有部分预拌混凝土生产企业为降低生产成本也在使用该技术。但采用再生粗集料代替部分天然粗集料用于预拌混凝土的生产很少见,原因主要在于规模化生产再生粗集料的企业非常少,缺乏相关政策和标准的支持,再生粗集料的质量不稳定,各项性能较差,使用范围有限(一般用于 C30 以下非预应力混凝土中)等,严重地制约了再生粗集料在混凝土应用中的发展。

3 效益分析

以一个年产量 50 万m3、每年 300 个工作日的预拌混凝土搅拌站为例,来进行初步的效益分析。

3.1 废水回收效益分析

(1)回收水用于冲洗厂区地面:按其每天冲洗两次地面,平均每天用水 25m3来进行计算,年可节约用水:25× 300=7500(m3);

(2)回收水用于涮罐:按其站内有 40 部搅拌车,每车每天平均清洗 2 次,每车每次用水 2m3进行计算,年可节约用水:40×2×1.5×300=36000(m3);

(3)回收水用于工地润管、洗管∶按其全年发送水车 3000 车,每车装水 5m3进行计算,年可节约用水:5×3000=15000(m3);

(4)回收水用于清洗搅拌机:按站内有 2 台搅拌机,每台搅拌机每天清洗 2 次,每次清洗用水 1.5m3进行计算,年可节约用水:2×2×1.5×300=1800(m3);

(5)回收水用于冲洗各类车辆、设备、工具等:按其平均每天需要用水 20m3进行计算,年可节约用水:20×300 =6000(m3);

站内使用回收水年可节约用水合计:7500+36000+15000 +1800+6000=66300(m3),按自来水 1.8元/m3计算,年可节约合计:1.8×75300 =119340 元,约 11.9 万元。

3.2 固体废弃物回收效益分析

(1)回收混凝土量计算:

a)罐车清洗砂石回收:按站内有 40 部搅拌车,每车每天平均清洗 2 次,每车的装载量为 8m3,残余量为 2% 进行计算,年可清洗搅拌运输车回收混凝土:40×2×8×2%×300=3840(m3);

b)搅拌机清洗回收:按站内有 2 台搅拌机,每台搅拌机每天平均清洗 2 次,以每台搅拌机容量 3m3,残余量为 2% 进行计算,年可清洗搅拌机回收混凝土:2×2×3×2%×300=72(m3);

c)回收工地残余混凝土:在混凝土供应中因工地或其他原因,按每天 2m3退回搅拌站,无法调整或者再次使用,需要进行回收处理,年可回收工地退回混凝土:2×300=600(m3);

搅拌站年可回收混凝土合计:3840+72+600=4512(m3)。

(2)回收混凝土中集料回收的估算:

a)砂的回收量:按回收混凝土中每 m3中回收砂 0.75吨计算,全年可回收砂:0.75×4512=3384(吨)。按材料中砂的价格为 50 元/吨计算,全年回收砂可节约材料成本:50×3384=169200(元),约 16.9 万元。

b)石的回收量:按回收混凝土中每 m3中回收石 1 吨计算,全年可回收石:1×4512=4512 (吨)。按材料中石的价格为 50 元/吨计算,全年回收石可节约材料成本:50×4512=225600(元),约 22.6 万元。

搅拌站年可节约开支合计:16.9+22.6=39.5(万元)。

3.3 使用人工砂效益分析

采用符合国家标准要求的人工砂代替部分河砂,按人工砂每 m3比河砂低 15 元,以搅拌站年使用人工砂约 6 万m3进行计算,年可以节省费用:15×6=90(万元)。

3.4 因废弃物回收节省的其他开支

(1)循环池机械清淤费用:按每两个月清淤一次,每次 2 5 0 0 元计算,每年可节省清淤费用:12÷2×2500=15000(元),即 1.5 万元。

(2)废渣清运费用:若是使用循环池涮罐供应,按每 m3混凝土废料重 2 吨进行计算,每年可产生混凝土废料2×4512=9024(吨)。按每吨废料清运费 10 元计算,年可节省清运费约 10×9024=90240(元),约 9 万元。

(3)机械维修费用:因采用砂石分离设备和压滤机,砂石与胶凝浆体完全分离,与循环刷车池工艺相比,不需要每日使用铲车对沉淀池进行清挖,减少铲车在循环清淤时损耗和油耗等各项支出,每年此项费用预计可减少 2 万元。

(4)环保处罚。因采用绿色生产,预拌混凝土生产过程中不再向外排放废渣、废水,不会再产生环保处罚罚款。

4 结语

预拌混凝土生产企业通过对生产过程中产生的废水、废渣进行回收处理再利用,采用人造集料代替部分天然集料用于预拌混凝土的生产,可使废弃物资源得到合理化循环使用,实现了环保、低碳和可持续发展的目的,不仅节约了废弃物处理费用和自然资源,同时也降低了企业的生产经营成本,把企业的生产和发展与环境保护紧密地结合起来,具有良好的经济效益和社会效益。

[1] 苗永刚.浅谈绿色环保搅拌站的建设[J].混凝土世界,2014 ,7:90-92.

[2] 肖建庄,孙振平,李佳彬,等.废弃混凝土破碎及再生工艺研究[J].建筑技术,2005,2:141-144.

[3] JGJ/T 328-2014.预拌混凝土绿色生产及管理技术规程[S].

[4] 韦庆东,周永祥,丁威,等.JGJ/T 328-2014《预拌混凝土绿色生产及管理技术规程》简介[J].混凝土,2014,11:124-126.

[5] 刘武庆.再生集料混凝土研究与应用[D].长春:吉林建筑大学,2014.

[6] 梅迎军,郑建华.再生混凝土研究进展[J].混凝土,2010,1:89-93.

[通讯地址]福建省厦门市湖滨南路 62 号(361004)

Discuss on the resource utilization technology of the waste in the ready-mixed concrete enterprise

Dai Peng, Chen Chao, Xu Renchong

(Xiamen Academy of Building Research Group Co., Ltd., Fujian Xiamen 361004)

The paper introduced the method on the resource utilization technology of the waste in the ready-mixed concrete enterprise, emphatically described the technological process of recovery processing on the of waste water, waste residue and waste.

ready-mixed concrete; waste; resource; benefit analysis

戴鹏,男,硕士,厦门市建筑科学研究院集团股份有限公司,厦门天润锦龙建材有限公司研发工程师,研究方向:建筑材料与工程。