后方超载作用下钢板桩码头变形处理措施

肖玉芳

(中交第四航务工程勘察设计院有限公司,广东 广州 510230)

钢板桩码头结构具有节能、环保、挡土性好、有效减少土方开挖、施工速度快等优点。随着港口的发展,码头结构形式呈多样化,钢板桩结构在港口工程中也被广泛运用,但钢板桩码头在使用不当情况下,后方土体因超载发生变形对码头结构的影响不容忽视,特别是在软土区更加明显。码头后方在超载作用下,土体会产生显著水平变形,进而使桩基础和钢板桩发生明显的侧向变形,严重时可导致结构发生破坏[1-2]。

1 工程实例

1.1 码头结构方案

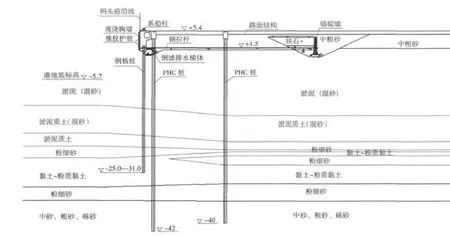

码头采用钢板桩结构,顶面高程+5.4 m,设计底标高-5.7 m,单锚板桩结构形式,采用AZ36-700N钢板桩,板桩材质为S430GP,顶高程+2.0 m,墙底高程-25.0~-31.0 m。钢板桩上部结构为现浇C40钢筋混凝土胸墙,胸墙宽2.48 m。拉杆钢材屈服强度不小于550 MPa,抗拉强度不小于750 MPa,间距2.1 m。码头拉杆高程为+1.5 m,直径为φ70 mm。锚碇结构采用现浇C40钢筋混凝土锚碇墙,墙厚600 mm,高4.0 m,顶高程4.0 m,底高程+0.0 m,下设0.4 m厚碎石基础和0.1 m水泥砂浆垫层,墙前回填10~100 kg块石,墙后回填中粗砂,码头墙前25 m范围内打排水板,进行真空预压软基处理。码头结构断面见图1。

1.2 码头施工现状及存在问题

图1 码头结构断面图Fig.1 Cross-section of wharf structure

码头已完成胸墙、前后轨道梁浇筑,后方区域已回填至交工标高+4.7 m,剩余铺面未进行铺设。根据现场沉降位移观测数据,码头整体往海侧存在不同程度的位移,其中胸墙往海侧最大位移为9.3 cm,后轨道梁往海侧最大位移为22 cm,锚碇墙往海侧最大位移34 cm,锚碇墙最大沉降49 cm。

1.3 原因分析

根据施工现场反馈的情况,引起码头主要构件发生沉降位移的主要因素有:

1)码头墙前水域局部出现超挖

港池设计底标高-5.7 m,局部区域疏浚实际已开挖至-6.7 m左右,水深超挖约1 m。

2)连续暴雨排水不畅

发生土体变形期间,连续一个多月大暴雨。3)码头后方上砂石料

在暴雨期间,码头后方存在持续上砂石料现象,堆料位于后轨往后附近区域,呈长条形堆放,堆高约8 m。

2 施工过程模拟分析

由于现场码头后方堆载过高,超出原设计规定范围,普通的二维模型及规范计算方法已经不能适用。

2.1 有限元模型

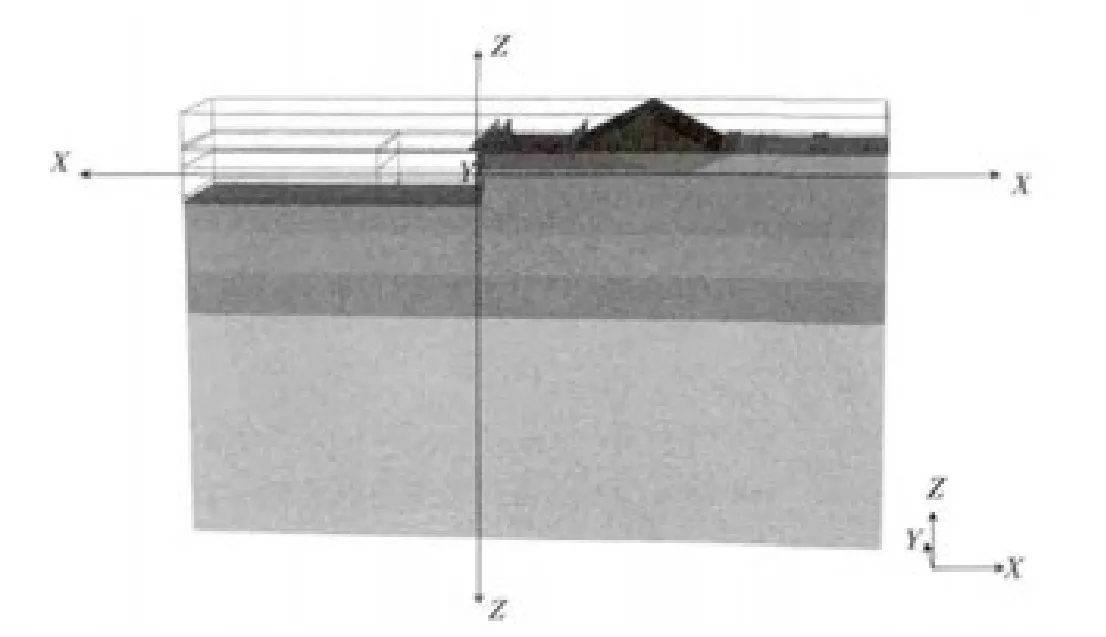

基于大型岩土三维有限元模型软件PLAXIS,建立三维有限元模型进行分析[3]。

2.2 模型范围

考虑结构的连续性和对称性,选择码头横向31.5 m的范围,考虑前板桩和锚定系统的影响范围,选择码头前沿线海侧40 m,后方80 m范围,模型计算底标高选择-80 m。

2.3 单元选择

为了能够真实反映桩和土之间接触界面的性质,土体采用实体单元来模拟,对于钢板桩结构通过等效刚度的方法采用壳单元模拟,赋予其线弹性属性,并在板桩前后加入界面单元模拟接触的实际性质。接触面单元通过特定的数值模型,模拟不同材料之间的相互滑移、脱离等力学现象。对于结构与土之间的界面,按照一般的工程经验,取同深度土层材料强度的2/3作为接触面单元的强度。对于锚定墙也采用壳单元模拟,并设置接触界面。对于轨道梁下的桩采用Embedded桩进行模拟。

2.4 边界条件

模型的位移边界条件:四个侧面约束其法向位移,底面约束其三个方向的位移。排水边界条件:底面及四个侧面均为不排水边界,顶面为排水边界。

2.5 土体参数

根据勘察报告,模型中所采用的土层及相应参数见表1。

2.6 施工过程的模拟

为了真实、准确地分析板桩码头的稳定性以及各构件的变位和内力情况,采用有限元软件PLAXIS对施工过程进行模拟,码头有限元三维模型见图2。

表1 土体参数表Table 1 Soil parameters

图2 码头有限元三维模型Fig.2 Finiteelement 3D model of thewharf

1)原泥面+4.7 m处开始初始地应力平衡。

2)打设钢板桩及PHC桩。

3)锚碇墙、胸墙、张拉锚杆等施工。

4) 码头前开挖至-5.7 m。

5) 码头前开挖至-6.7 m(超挖1 m)。

6)码头后轨道梁及锚碇墙之间堆砂,三角形砂堆最高处8 m。

7)码头后方卸载。2.7 计算结果

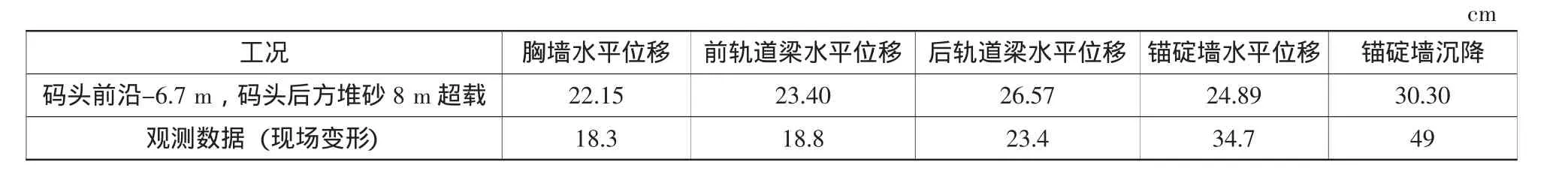

结构位移计算结果与现场变形对比见表2,结构内力汇总见表3。

表2 结构位移计算结果与现场变形对比表Table 2 Comparison of structural displacement resultsand site deformation

表3 结构内力统计表(标准值)Table 3 Statistical table of structural internal force(standard value)

2.8 计算结果分析

1)结构段位移沉降变化趋势与测量结果基本吻合,但锚定板沉降和位移有差异,可能存在局部地基破坏。

2)钢板桩受力在设计允许范围内。3)拉杆受力在设计允许范围内。

4)锚碇墙受力在设计允许范围内。

5)前轨PHC桩基本已超出极限承载力,后轨基本未超出极限承载力。

2.9 钢板桩强度复核

根据JTS 167-3—2009《板桩码头设计与施工规范》[4],对钢板桩的单宽强度进行复核,钢板桩满足强度要求。

2.10 规范计算结果对比分析

通过规范计算对比,对钢板桩弯矩等结构内力,PLAXIS模拟计算结果略小于规范计算值,但很接近,PLAXIS三维模拟的结果可为变形后处理措施的确定提供指导。

3 处理措施

根据分析结果,提出以下处理措施,实施过程中可根据开挖及检测具体情况进行方案的合理调整。

3.1 处理措施原则

满足结构安全和使用要求,尽量降低码头结构的处理费用,同时兼顾施工可行性。

3.2 处理措施

基于钢板桩可用的前提下,对钢板桩及胸墙偏位的调整是关键,也是重点,处理需要采取以下主要措施:

1)钢板桩偏位的调整。弯矩没有超过极限承受弯矩的范围,需进行偏位调整,钢板桩偏位通过墙前回填和墙后开挖进行调整。开挖后进行锁口检查,如锁口完好,调整偏位后可继续使用。

2)胸墙。尽量少凿除,根据钢板桩偏位调整情况,凿除面层以调整前沿线。

3)轨道梁及PHC桩:前轨轨道梁需要全部凿除,经检测,如果PHC桩完整性检测为I类桩,考虑利用;如果PHC桩完整性检测为II类桩,考虑进行补桩处理。

4)钢拉杆:拉杆内力未达到极限值,经检测合格,重新调直后使用。防腐材料如果损坏,需重做。

5)锚碇墙:虽然发生了较大的位移,但分析结果显示,此变位属于墙体整体平动和转动,弯矩并不是很大,因此开挖检测后如没有倾斜,没有开裂,可以使用;如开裂、倾斜需要调整修复。沉降比较大的,可以通过加高处理。如挖开后发现锚碇墙基础破坏,需局部进行换填处理。

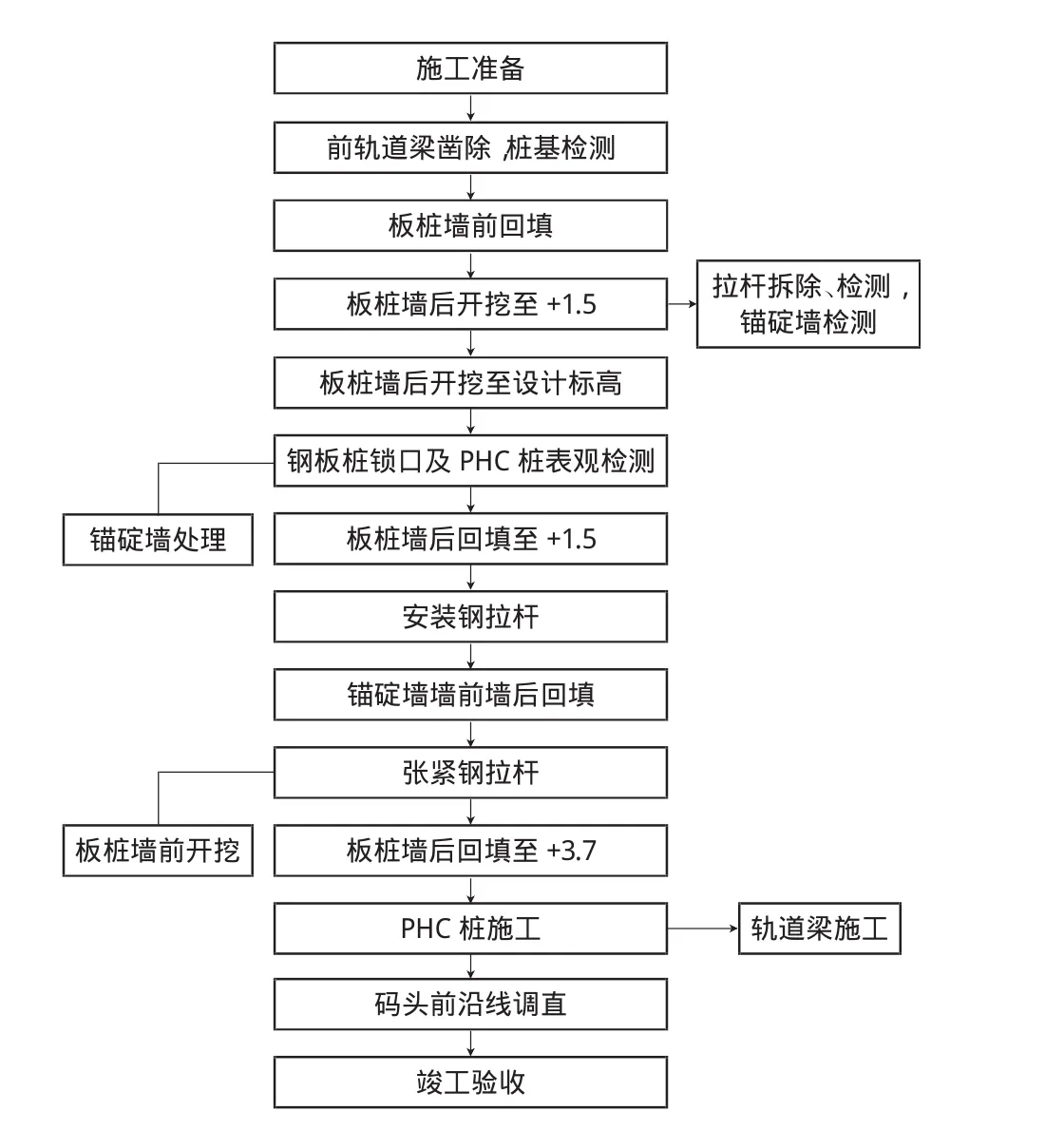

3.3 施工工序

处理措施的主要施工工序见图3。

处理过程中,加强沉降位移观测,同时加强对现有码头结构的保护[5]。

4 处理过程中检测数据分析

在变形处理施工过程中,根据钢板桩及锁扣、钢拉杆,PHC桩和锚定墙的检测结果,钢板桩及锁扣外观均完好,未出现锁扣损坏现象;钢拉杆的单节杆体长度、杆体直径、杆体弯曲(每米)、接头处拉杆轴线偏移检测结果与PLAXIS三维模拟结论基本吻合。

5 结语

钢板桩码头受力比较复杂,很难通过简单计算对钢板桩、锚碇墙及轨道梁桩基础等构件之间共同耦合作用进行系统分析。本文对码头后方在超载作用下,考虑了港池超挖、连续大暴雨排水不畅、码头后方超载堆载砂石料等重要影响因素对钢板桩及桩基础的影响,对土体的侧向运动挤压桩基和钢板桩变形,建立PLAXIS三维有限元模型,实现不同构件在模型下的整体分析,分析结果更具对比性,可为类似工程处理提供参考。

图3 主要施工顺序Fig.3 Key construction sequence