绞吸式挖泥船横移系统加速施工

肖博,孙守胜

(中交天津港航勘察设计研究院有限公司,天津 300461)

0 引言

绞吸式挖泥船在施工时会面对各种土质,理论上,在恒功率情况下,土质较硬时,横移阻力大而横移速度慢;土质较软时,横移阻力小而横移速度快。针对横移系统,不同型号的绞吸船都根据自身的施工目的,设定了横移系统的速度区间及相对应土质,在此速度下,横移系统处在安全工作区间,同时挖泥船的效率也最高。

实际施工时,绞吸船需要面对各种土质情况。在土质较软时,需要提升横移速度,以提高单位时间的产量。

另外,绞吸船在横移的一个周期内,有正刀和反刀之分,土质不同,正刀和反刀的切削效果也不同,在某种施工工况下,当只需要正(或反)刀施工时,就需要横移系统在非切削行程能够迅速回位,这也对横移系统提出了加速要求。

以国内某型绞吸船为例,该型绞吸船主要是针对挖岩而设计的。横移系统的参数设定也主要针对硬岩类土质。当挖掘较软的土质时,由于横移系统的速度限制,降低了施工效率。而当挖掘较硬的土质,需要单正刀或反刀施工时,也由于横移系统的速度限制,无法在非切削行程内迅速回位。

本文针对该船横移加速施工时面临的上述问题,提出了计算绞吸船横移系统拉力的一整套计算方法,对横移绞车及驱动电机的加速能力进行验算。

1 加速对横移绞车和驱动电机的性能要求

1.1 驱动电机性能校核

该船设定的横移加速约18 m/min,对应现有的驱动电机转速800 r/min,而驱动电机可提速至1200r/min,在此转速下的横移速度约27m/min。

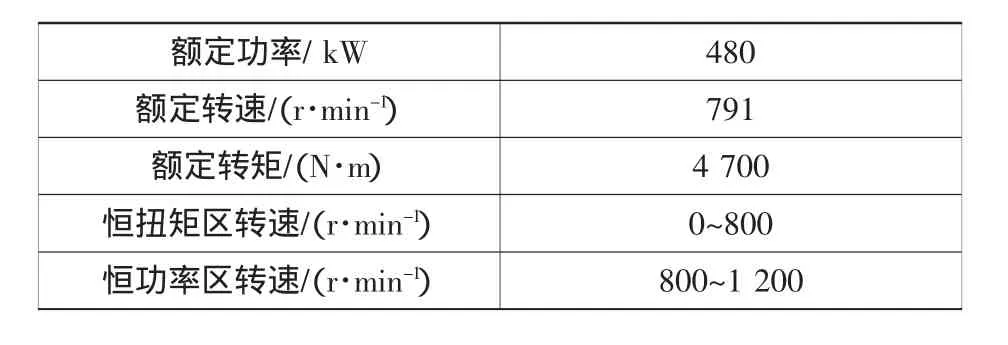

驱动电机在800~1 200 r/min工作段为恒功率区,其横移拉力要降至75 t,根据现场实际,可以确定75 t横移拉力能够满足一般土质施工要求。所以,驱动电机在数值上满足提速要求。驱动电机的性能参数如表1。

表1 横移电机性能参数Table1 Performanceparametersof swing motor

1.2 绞车性能校核

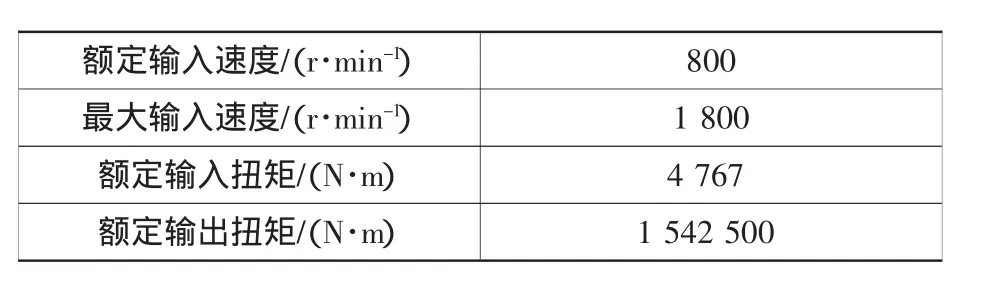

该船横移绞车的基本性能参数如表2。

表2 横移绞车性能参数Table 2 Performanceparametersof swing winch

由表2可知,绞车的最大输入速度为1 800 r/min,满足提升到1 200 r/min的要求。

电机和绞车在参数上满足加速要求后,还需要进一步计算两个问题,分别是横移绞车的寿命和驱动电机的变频器制动单元能否满足提速要求。

2 加速对横移绞车寿命的影响

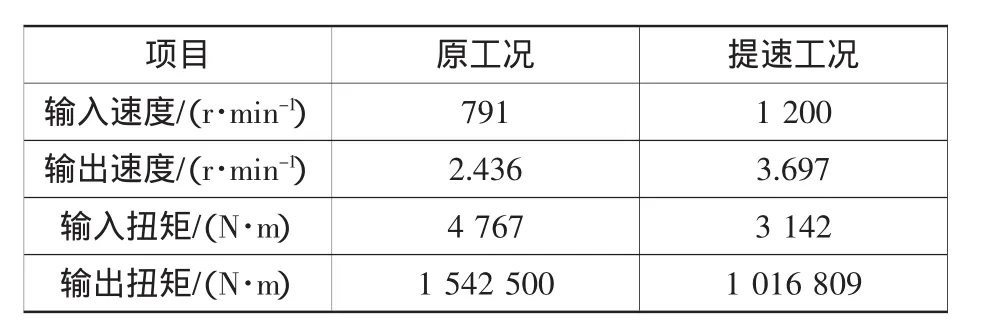

加速会降低横移绞车的预期设计寿命,绞车的前后工况对比如表3。

表3 横移绞车工况Table 3 Operating condition of swing winch

在提速工况下,经过绞车厂商可靠性验算的预期寿命为29 249 h,可见,该寿命值能够满足全船寿命要求。

3 加速对驱动电机制动性能的要求

绞吸船横移系统在工作时,左右2个驱动电机需要频繁启停,并且,横移往复运动的制动不是由机械制动来实现的,而主要依靠2个电机的交替工作来实现[1]。

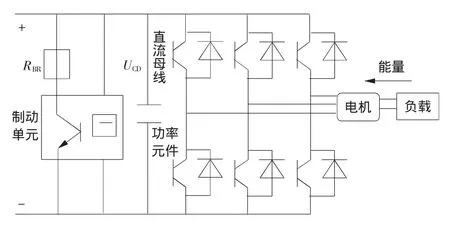

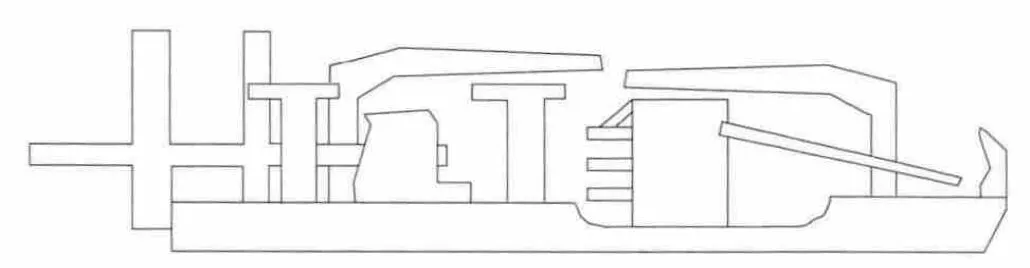

当其中1台驱动电机开始充当能耗制动器,用以牵制全船横移运动时,在横移的减速阶段,它实际上是1台发电机,制动能量的大部分都转化为电能反馈到了变频器中。变频器的制动电路用以承担反馈能量,防止直流母线电压过高而击穿功率元件[2]。变频器制动单元原理如图1所示。

图1 变频器制动单元原理图Fig.1 Schematic diagram of frequency transformer braking unite

当横移速度由现在的18 m/min提至27 m/min后,制动的惯性载荷会相应增大,电机需要回馈的制动能量也会增大,有可能超出制动单元工作范围,造成安全隐患。因此,评估提速后电机的工作性能如何,主要是核算电机制动单元是否满足提速要求。

为了核算电机制动单元[3],需要明确制动时间和工作间隔,其次要计算横移系统的制动阻力矩。

1)制动时间和工作间隔

制动时间是根据现场的施工工况和操作经验来确定的,结合现场实际,对该绞吸船横移制动时间应控制在8 s以内,横移周期约为15 min,这便是制动单元的工作循环周期。

2) 制动阻力矩

横移系统的制动阻力矩需计算绞车输出端的惯性载荷和传动系统的惯性载荷两方面。

绞车输出端惯性载荷应计算船体惯性载荷、驱动侧电机的反拉力、风阻、水流阻力等。根据绞车传动比并考虑机械效率,最终折算为电机的惯性载荷。

传动系统的惯性载荷主要指电机、联轴器、齿轮箱及绞车等传动部件的惯性载荷。

4 横移系统制动阻力矩的计算

4.1 绞车输出端制动阻力矩

4.1.1 船体惯性载荷F1

船体惯性载荷指横移制动时,船体摆动制动的制动力。

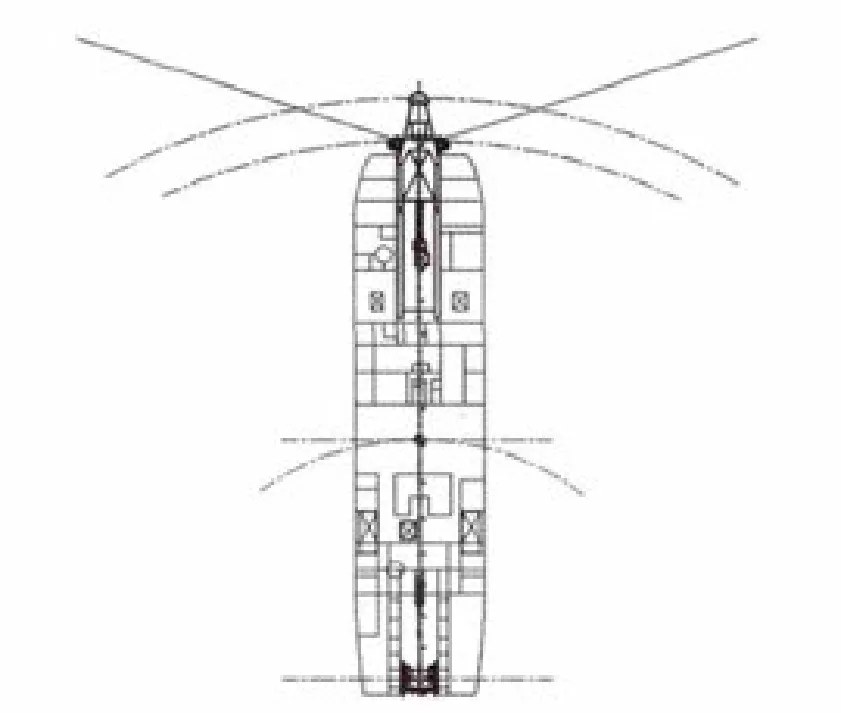

选取制动侧电机最不利情况计算(图2),绞吸船在中线制动停车,最大横移速度27 m/min,制动时间取8 s,主钢桩在行程末端。

图2 绞吸船横移制动示意图Fig.2 Swing movement braking force schematic of cutter suction dredger

已知该船的重心位置距主钢桩距离r,横移导向轮距主钢桩R,工作状态的全船重量m,横移速度V。

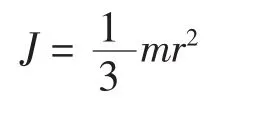

全船对主钢桩的转动惯量:

船体摆动的角速度:

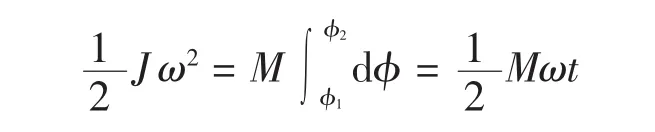

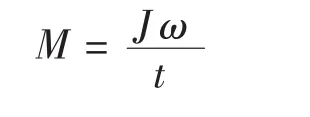

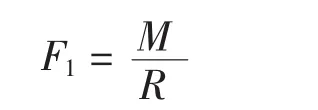

即船体惯性力矩:

惯性力矩计算公式:

作用于绳端的惯性力:

4.1.2 驱动侧电机反拉力F2

绞吸船施工时,为了保持横移的稳定性,两侧绞车都具有拉力,即使在制动阶段,驱动侧电机仍然保持一定的反拉力F2,应该计入制动侧电机的制动载荷中。

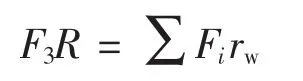

4.1.3 风阻力F3

风阻计算公式:

式中:C为涡流风力系数;K为风压高度系数;β为风振系数;q为工作风压;Ai为迎风面积,考虑船体、驾驶台、装驳管架、吊机、烟囱钢桩等主要受风部件(图3)。

图3 风阻计算迎风面积示意图Fig.3 Windage area schematic of wind resistancecalculation

将风阻力折算到横移拉力上:

式中:rw为受风部件作用点距主桩距离。

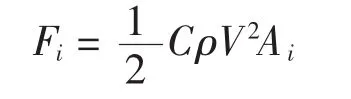

4.1.4 水流阻力F4

水流阻力计算公式:

式中:C为水流阻力系数;V为水流大小;Ai为水流阻力的受力面积,考虑桥架和船体两部分。

将水流阻力折算到横移拉力上。

式中:ri为桥架和船体受水流作用点距主桩距离。

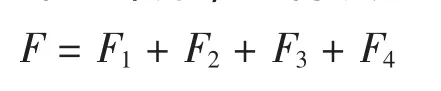

综上计算,总制动力:

横移系统效率损失包括绞车和横移导向轮两部分,若绞车效率为η1,横移导向滑轮效率为η2,则制动侧绞车输出端的制动阻力矩:

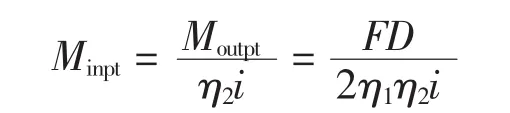

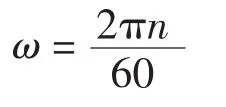

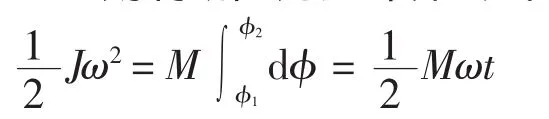

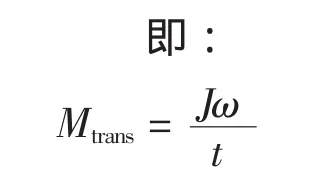

电机端的制动阻力矩:

4.2 传动系统的制动阻力矩

电机的转动惯量:J1

联轴器的转动惯量:J2

根据经验公式,齿轮箱折算到电机端的转动惯量:0.2(J1+J2)

式中:电机端的角速度:

则制动阻力矩计算公式:

综上计算,电机的总制动阻力矩为:

5 横移电机制动单元的确定

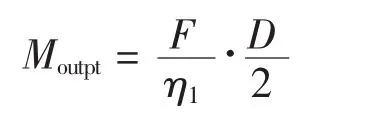

电机的制动功率为:

则应选择的制动电阻阻值为:

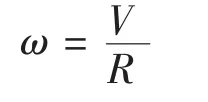

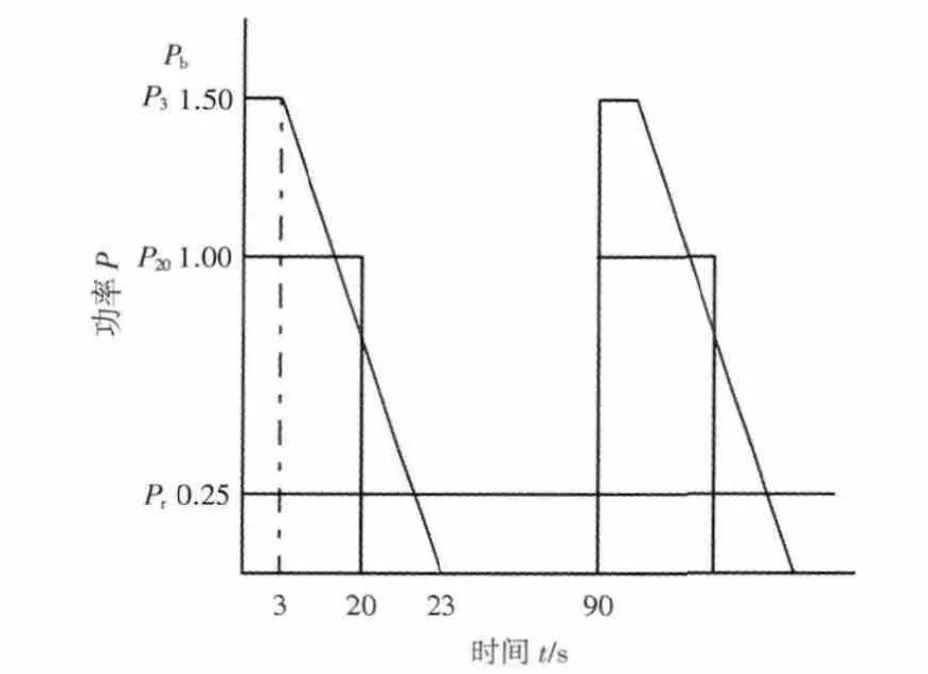

由于横移是一个往复运动,对单个电机的制动电阻而言,其工作为间歇性的,制动单元的额定功率需考虑周期因素,将Pb进行折算,制动单元[4]的功率定义如图4所示。

图4 制动单元功率折算示意图Fig.4 Power conversion schematic of braking unite

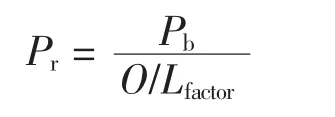

图4中,Pr为连续工作时额定功率;P20代表周期90 s、制动20 s的功率;P3代表周期90 s、制动3 s的功率,其关系如下:

式中:O/Lfactor为电阻的过载值,根据制动电阻工作周期而定。

根据以上流程,结合该绞吸船的实际情况可得,在水流速1.8 kn,风速10 m/s的设计海况下,制动电阻值R=1.36Ω,电阻额定功率Pr=387 kW。

在无风、无水流的良好海况下,制动电阻值R=2.142Ω,电阻额定功率Pr=250 kW。

在风速20 m/s、水流2.5 kn的恶劣海况下,制动电阻值R=1.331Ω,电阻额定功率Pr=372.5 kW,由此可知,恶劣海况下制动单元的功率最大,电阻值更小,但二者相差不大。

根据现场实际,驱动电机的制动单元的工作时间为8 s,时间间隔为15 min。结合选型样本选取制动电阻。选择1 000 kW制动单元的P150型制动电阻,制动电阻为1.35Ω,400 kW。该型号电阻可在500 s中工作120 s时消耗能量1 000 kW,而连续工作时该值为420 kW,满足了提速后的制动要求。

6 结语

本文对横移系统提速的可行性,对驱动电机和横移绞车的影响进行了论证,对驱动电机的制动单元进行了重点核算,给出了需要更改的制动电阻的参数值。

基于上述计算流程,可以确定该型绞吸船可以在改进制动单元的前提下,提高横移速度,从而提高全船的生产率。

值得说明的是加快绞吸船的横移速度还需对控制系统做相应的变更,如疏浚系统速度给定、速度保护和变频系统执行控制参数等,同时还应将电机的实际转速反馈到疏浚系统进行控制和显示。