应用渐密型弹性盖板针布梳理化学纤维的体会

陈玉峰

(光山白鲨针布有限公司,河南 光山 465400)

0 引言

随着在高产梳棉机上梳理非棉纤维及纤维细特化的梳理要求变化,传统的尖劈形弹性盖板针布底布弹性小、损伤大、使用寿命短、梳理效果差等问题凸显;选用弯针弹性盖板针布虽具有针密大、植针形式多的优势,但也存在易嵌杂、挂纤维、落棉多、梳理负荷大的问题。在生产实践中选用渐密型弹性盖板针布,配合渐进工艺、缓和的梳理力、适宜的盖板梳针角度等措施,能够使盖板的清洁度提高,减少盖板花多且分布不匀、长纤维多、盖板针隙挂花嵌杂等问题,有利于提高化学纤维的梳理质量。

1 化学纤维梳理用盖板针布选型

1.1 化学纤维梳理及弹性盖板针布选型的特点

化学纤维的摩擦因数大、静电多且比棉纤维转移困难。针对化学纤维粗而长的特点,梳理中长化学纤维时选用的弹性盖板针布纵向针距应大、针密也可增大;由于梳理化学纤维时的脉冲力大,纤维束在强力的挤压下易沉到梳针针根部、充塞针隙间,因而弹性盖板针布针密应减小,梳针应短而粗,以提高梳针的抗弯性能,一般采用稀密型弹性盖板针布和扁平形针身梳针;另外,化学纤维也需要足够的梳理度,针密过小则达不到要求[1]。

梳理化学纤维的弹性盖板针布针密宜不大于400针/(25.4 mm)2,梳针直径应大,总高应小,以提高针布梳针的抗弯性能,减少充塞,一般采用直针尖劈型梳针或弯针针布[2]。直针尖劈型弹性针布的底布弹性较小,针尖为尖劈型,针身钢丝截面为扁平形。采用纵向稀密型斜纹结构植针,最大针密为300针/(25.4 mm)2。

1.2 化学纤维梳理技术的发展趋势

随着市场需求的变化,差别化纤维、功能纤维呈细特化发展趋势,如0.89 dtex、1.1 dtex及更细的纤维对梳理提出了更高的要求,梳棉机也向高速高产方向发展,产量由30 kg/(台·h)提升到80 kg/(台·h),因此,梳理化学纤维时面临针布的针密加大、梳理度提高、梳理力增大的新问题。

1.3 尖劈型弹性盖板针布梳理化学纤维的问题

为了减少化学纤维嵌杂,提高其梳理度,一般选用尖劈型弹性盖板针布,但应用尖劈型弹性盖板针布梳理化学纤维时易出现如下问题:底布弹性小,梳理化学纤维时的脉冲力大,梳针和底布损伤大、使用寿命短、梳理效果差。尖劈型盖板针布使用36个月后,出现底布撕裂、乱针、倒针、嵌杂的问题,见图1~图3。同时,由于细特纤维的根数增加,需要增大针密来保证梳理效果,但是,由于尖劈型弹性盖板针布针形和针身钢丝直径局限,针密最大为320针/(25.4 mm)2,若再增大针密,面临制造技术的困难;另外,梳针植角一般为75°,如果再减小,面临梳理力大、损伤大的问题,将对弹性盖板针布用底布强度提出更高的要求,因此,尖劈型弹性盖板针布与锡林针布配套成为梳理质量提高的瓶颈。

图1 底布开裂

图2 尖劈型梳针乱针后嵌杂

图3 尖劈型弹性针布倒针挂纤维

2 渐密型弹性盖板针布在化学纤维梳理中的应用

2.1 渐密型弹性盖板针布的梳理特点

渐密型盖板针布花纹型植针形式,采用多种密度进行植针,有利于握持纤维和分梳;现为前后稀密和横向密、纵向渐密的曲线形排列,每一根弹性盖板针布的针距由大变小、针密逐渐增大,在梳理时每根弹性盖板针布的入口处针距大,并逐渐减小,出口处的针距达到最小,使盖板针布与锡林针布相互分梳作用达到最佳状态,从而改进对纤维的梳理、除杂,降低生条以及成纱棉结[3]。

2.2 渐密型弹性盖板针布梳理化学纤维的优缺点

优点:能够提高梳理效果,特别是在加工细特纤维时提高了梳理度。

缺点:弯针的植角为72°~75°,总高为7.5 mm~8.0 mm,其控制能力强而释放能力弱,在梳理过程中易出现挂纤维、嵌杂、梳理力过大造成的锡林绕花、盖板花多且不匀等问题。加工高强度涤纶纤维时,需要放大隔距,优化工艺,减少静电产生,满足梳理强度的要求。

2.3 渐密型弹性盖板针布梳理化学纤维的效果

2.3.1 梳理细特粘胶纤维

在用R 1.33 dtex×38 mm细特粘胶纤维赛络纺R 14.8 tex纱时,分别采用MCZ32型和MCH52渐密型弹性盖板针布梳理粘胶纤维,其生产工艺参数和成纱质量对比见表1。

从表1可见,选用MCH52渐密型弹性盖板针布进行梳理后,由于其控制纤维能力强,梳理效果好,产品质量得到了提高。在具体生产实践中,要注意对隔距适度放大,采用渐进分梳,提高梳理强度,缓和减小梳理力,从而保证梳理效果。

2.3.2 梳理涤纶纤维

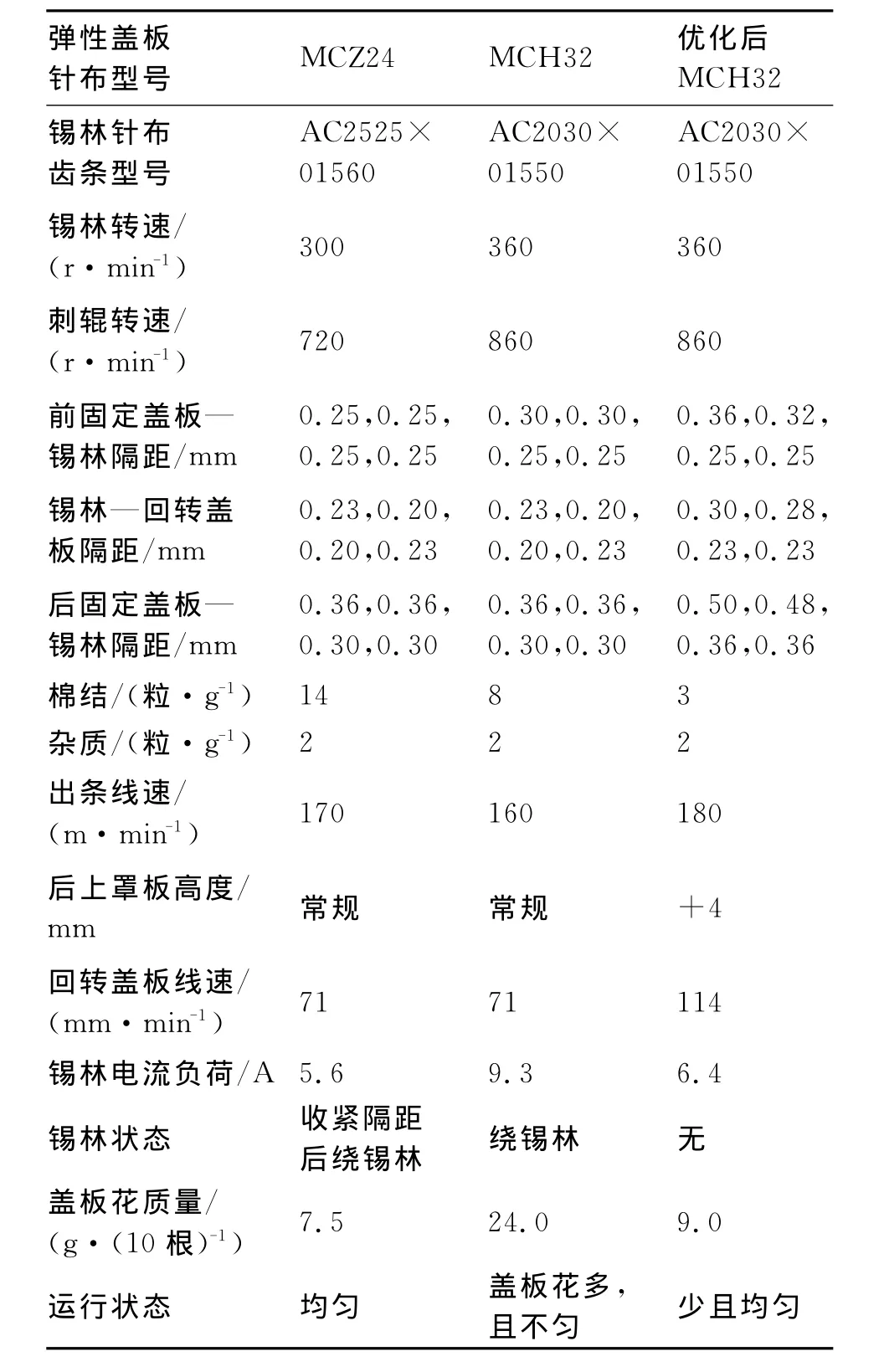

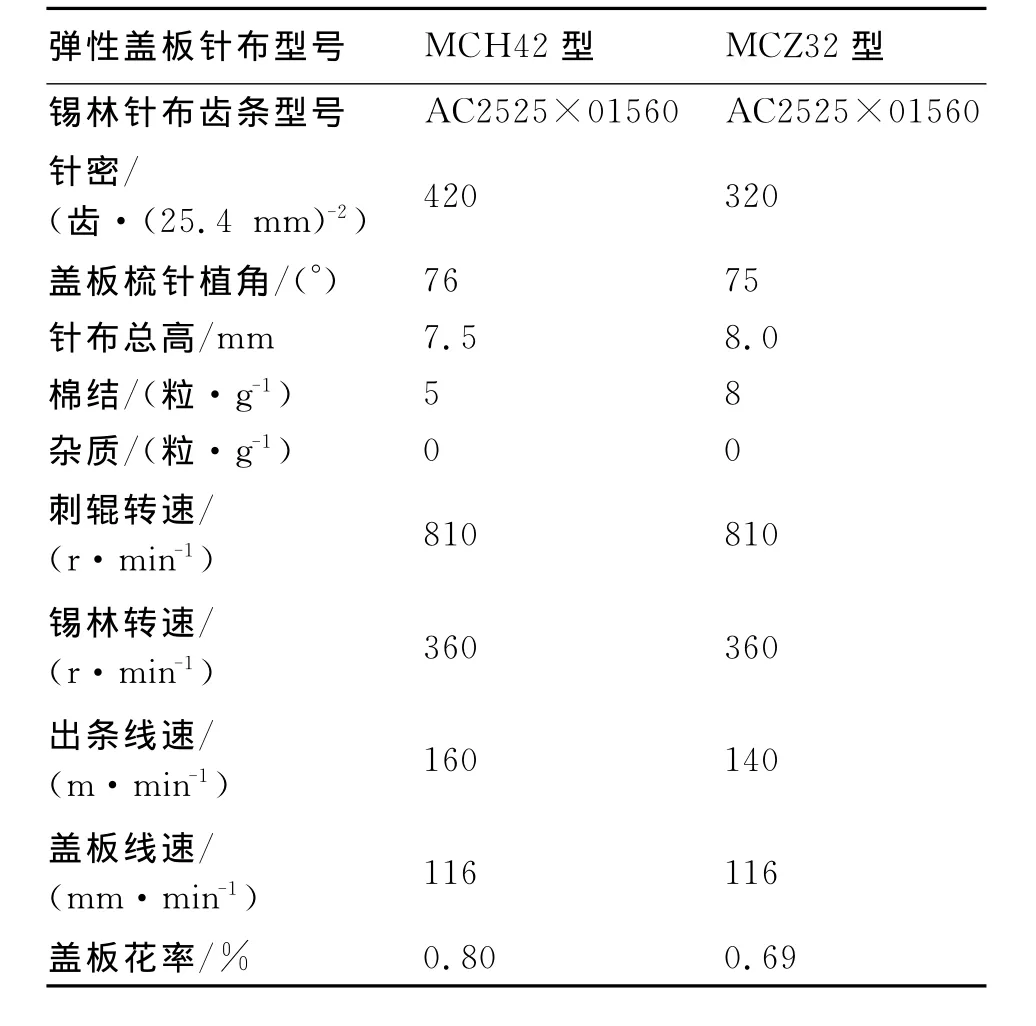

在JWF1203型梳棉机上加工1.33 dtex×38 mm涤纶纤维,定量为25 g/(5 m),出条速度为180 m/min。在使用 MCZ24型弹性盖板针布过程中出现了棉结多的问题,收紧隔距后则出现绕锡林问题;选用MCH32渐密型盖板针布,梳理效果好,但是出现了盖板花多且不匀的问题,见图4;进行工艺参数优化后,上述问题得到了改善,见图5。梳理工艺参数及成纱质量对比见表2。

表1 采用2种弹性盖板针布的梳理工艺参数和成纱质量对比

图4 优化前盖板花状态

分析表2数据,在纺涤纶纤维时,隔距要进行优化,重点是后固定齿条盖板和主区入口的隔距,原有的隔距设计偏紧,入口小,阻力大,影响纤维横向转移,出现纤维集聚造成棉网转移困难、落棉不匀且多的问题;采用渐进隔距后,纤维入口处的转移阻力减少,实现了渐进分梳,预分梳区加强梳理效果为精细分梳区提供了条件,配合罩板落棉控制措施,能够实现正常落棉[5]。不进行工艺优化,会因隔距过小而造成梳理力过大、静电集聚、绕锡林,影响分梳效果。

图5 优化后盖板花状态

表22种弹性盖板针布在不同梳理工艺参数下的梳理效果对比

2.3.3 优化MCH型弹性盖板针布植角控制落棉

在FA203A型梳棉机上加工涤纶:1.1 dtex×38 mm占比70%,1.33 dtex×38 mm占比30%,出现落棉多、质量不好的问题。优化MCH型盖板针布的植角后,落棉问题得到明显改善,见表3。

表3 不同弹性盖板针布梳理涤纶的落棉控制对比

由表3可见,尖劈型盖板针布的植角为75°,纤维在锡林和盖板针布间容易转移,杂质和棉结易转移出分梳区,且落棉较少、清洁效果好、不嵌杂,但是梳理效果差。采用渐密型弹性盖板针布后,增大了盖板的植角,减少了控制强度,增加了齿密,同时刺辊转速适度增大,提高梳理度,为增加产量提供了良好的条件,取得了良好的梳理效果。

2.3.4 梳理超细特莫代尔纤维

超细特纤维较棉纤维更细,截面内的纤维数量增加,当加工莫代尔纤维0.89 dtex×38 mm时采用尖劈型弹性盖板针布,达不到质量要求;当采用AC2030×01740型锡林针布和MCH52渐密型盖板针布配套使用,质量得到了明显的改善,仅是盖板落棉率达到1.88%而使成本增加;经过优化选用植角为78°的弹性盖板针布,使梳理隔距配合渐进隔距,达到了改善梳理效果和稳定质量的目的,质量对比见表4。

由表4中可见,用渐密型弹性盖板针布梳理超细特莫代尔纤维,当弹性盖板抓取控制能力强、释放能力弱时,易出现盖板花量大的问题。结合实际情况,采取78°大植角弹性盖板针布,其梳理强度通过针密提高,转移通过角度来控制,用抓取和释放相结合的控制措施,实现了质量的稳定[6]。

表4 超细特莫代尔纤维在不同梳理工艺参数下的质量对比

3 结语

3.1 针对纤维细特化的梳理需求,采用尖劈型盖板针布配合高产梳棉机梳理化学纤维的效果不好。

3.2 MCH渐密型弹性盖板针布具有针密大、植针形式多样的优势,但是使用过程中易出现盖板嵌杂、挂纤维、落棉多、梳理负荷大的问题。

3.3 实际生产应根据纤维特性,选取适当隔距从而控制静电产生,配合渐进工艺、缓和梳理力、增大弹性盖板针布梳针植角等措施,方可达到高质高产的效果。

[1]费青,阙浩英,陈海涛,等.梳理针布的工艺特性、制造和使用[M].北京:中国纺织出版社,2007:16-49.

[2]刘小云.浅析梳棉机弹性盖板针布充塞挂花起因[J].纺织器材,2011,38(2):11-14.

[3]张文赓,郁崇文.梳理的基本理论[M].上海:东华大学出版社,2011:36-42.

[4]孙鹏子,王兰,张志丹,等.刺辊预分梳板隔距对生条质量的影响[J].棉纺织技术,2007,35(8):6-8.

[5]费青.高产梳棉机提高除杂作用的研究与分析[J].棉纺织技术,2007,35(8):1-5.

[6]孙鹏子.高产梳棉机工艺技术理论的研究[M].上海:东华大学出版社,2002:20-26.

——具有历史感的工具