浅析络筒工序中纱线毛羽的控制

李 冰

(陕西纺织器材研究所,陕西 咸阳 712000)

0 引言

在织造过程中,毛羽是衡量纱线质量的重要指标之一。纱线毛羽较多不仅影响纱线强力和表面光洁度,而且也直接影响后工序的加工和生产,因此,纱线毛羽对织造危害较大。纱线上含有过多3 mm及以上的毛羽,会影响整经效率,使浆纱的干分绞困难,落物多,并使织造过程中相邻毛羽粘贴缠绞导致开口不清,使织造困难。长毛羽过多会使经纱断头高,开口不清,绊断邻纱,产生断疵、吊经、跳纱、跳花、横档等织疵;纬纱长毛羽过多会使喷气织机引纬困难,表现为挂纬、纬不到头、纬缩等疵点[1]。

随着市场对纺织品质量要求的不断升级,客户对纱线毛羽也提出了更高的要求。大量国内外资料和日常生产实践表明,络筒工序是纱线毛羽增加最多的工序,其毛羽控制关键是避免细纱工序产生的毛羽在该工序进一步恶化[2]。因此,我们围绕络筒工序进行研究,从络筒机型、络筒工艺参数、络筒机部件等方面分析其产生毛羽的原因和影响因素,并提出减少毛羽的应对措施。

1 管纱工序毛羽与络筒工序毛羽对比分析

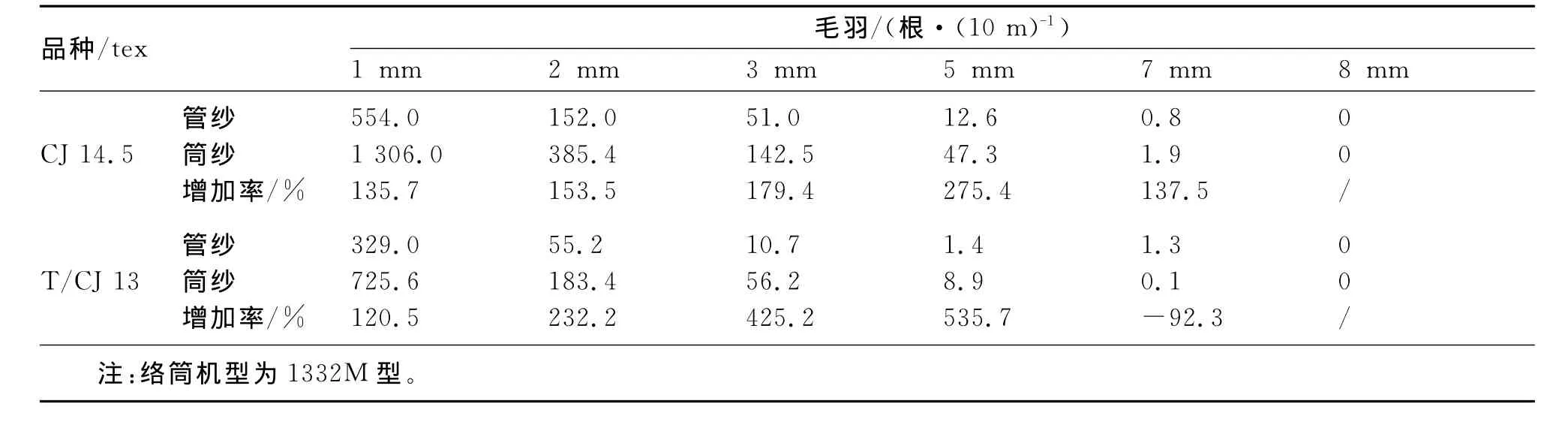

纱线毛羽产生于细纱工序,主要增长于络筒工序,通过试验比较纱线在络筒工序前、后的毛羽指标(试验数据见表1)可知,纱线毛羽经过络筒工序以后 成倍增加,其中3 mm、5 mm毛羽的增加率最高。

表1 管纱与筒纱毛羽指数对比

毛羽在络筒工序增加的主要原因是纱线受到各部件摩擦力及纱线自身张力的作用,导致埋入纱线不深的纤维头端被抽拔出来[3]。有研究表明,纱线顺向毛羽(以细纱输出为顺向)占毛羽总数的75%。在络筒工序中,纱线受到的摩擦力与顺向毛羽方向相反,从而造成络筒后纱线的毛羽数量增多且毛羽变长。

络筒工序中,影响纱线毛羽的因素主要有机型、工艺参数、部件等,以下对其逐一分析。

2 络筒工序影响毛羽增多的因素分析

2.1 络筒机型对纱线毛羽的影响

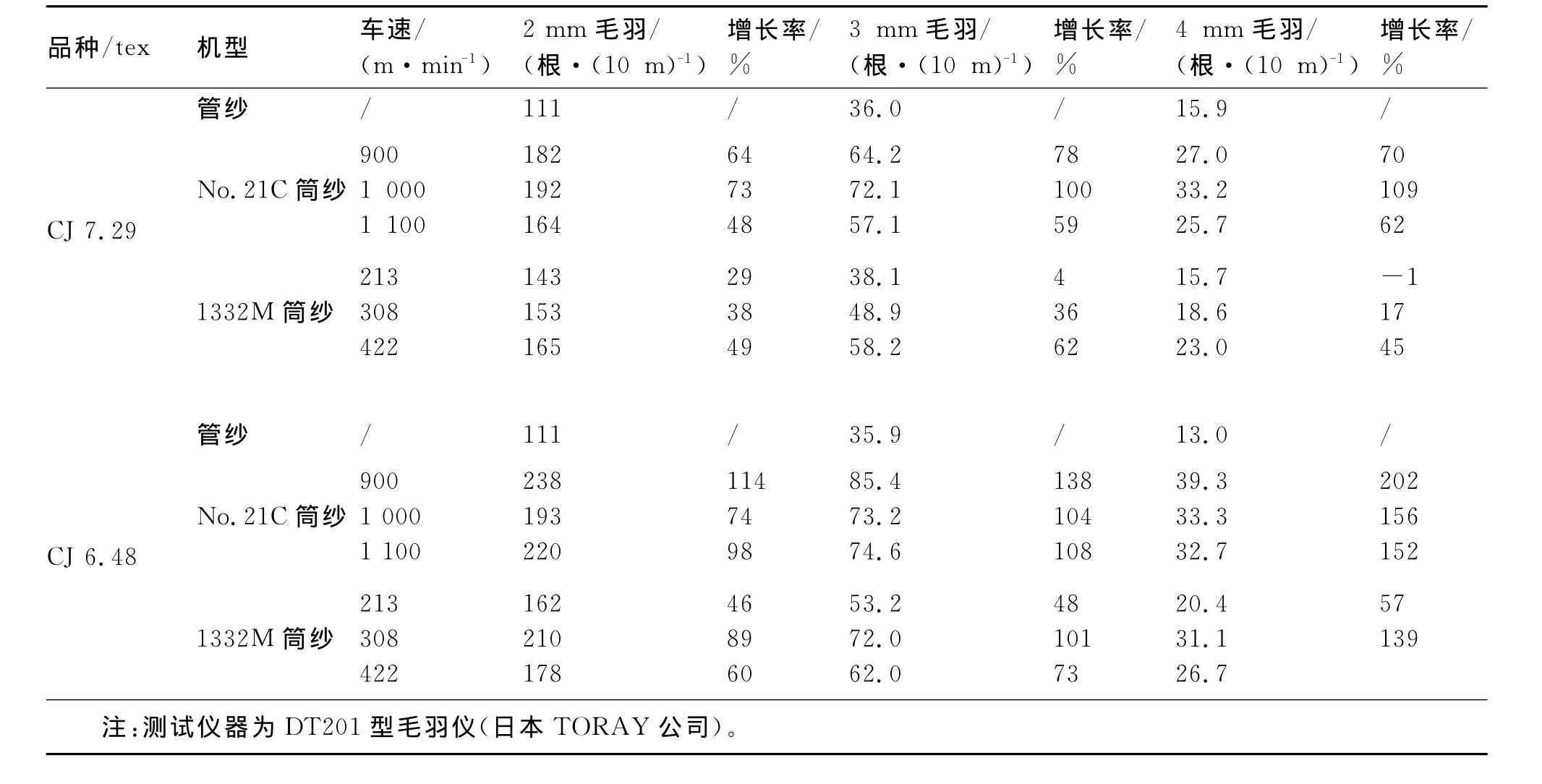

随着自动络筒机的普遍应用,纱线毛羽问题更加突出。因为自动络筒机的速度较普通络筒机提高2~3倍,所以毛羽增加率更高,因此,对毛羽有特殊要求的品种,在自动络筒机选型时,应首选有毛羽控制装置的设备,如村田No.21C型自动络筒机。该型机与1332型络筒机毛羽指数对比见表2。

表2 特细号纱在自动络筒机与1332型络筒机上的毛羽指数对比

从表2中可以看出,络纱速度对毛羽影响显著。使用自动络筒机后毛羽的增加率大于槽筒机,这是由于随着络纱速度的提高,纱线的摩擦加剧致使毛羽增加,但其增加值并不与络纱速度呈线性相关。CJ 7.29 tex纱线在No.21C型络筒机的速度达到1000 m/min时,毛羽增加率出现峰值,在1332M型络筒机速度达到422 m/min时毛羽增加率表现出峰值;CJ 6.48 tex纱线在No.21C型络筒机速度达到900 m/min时毛羽增加率最大,在1332M型络筒机速度达到308 m/min时毛羽增加率表现出峰值。另外,No.21C型络筒机在速度高于1332M型络筒机速度2~5倍的情况下,毛羽数值并没有成倍数增加,这显示出设备运行平稳及动平衡状态良好对纱线毛羽的减少至关重要。

对比表1和表2中的数据,发现表2中纱线的毛羽值和毛羽增加率都较小,这是因为表2的纱线为特细号纱,长绒棉比例为100%。一般纤维长度长,单位长度纱线内的纤维根数减少,并且长纤维容易被扭曲加捻使结构紧密,从而使毛羽减少[4]。

2.2 络筒工艺参数的影响

由于络筒工序中各种机件对纱线的摩擦、碰撞使其成为毛羽增加最多的一个工序,一般情况下,毛羽值要增加1倍以上,所以应控制络筒工艺参数,保持纱线通道光洁,减少摩擦,从而减少毛羽。

2.2.1 络纱速度

随着络筒机速度的增加,纱线张力增大,跳动严重,纱线与络纱部件的碰撞、摩擦加大,导致毛羽增加。因此,从减少络纱毛羽考虑,应尽可能选择适当低的络纱速度。另外,表2及相关资料表明,当络纱速度增加到一定程度时,毛羽不再增加,或略有减少,分析认为这与设备的运行平稳性及动平衡状态随速度的变化而变化有关,设备运行平稳使纱线与络纱部件的碰撞机会减少,摩擦减轻,从而使毛羽呈现下降的趋势。因此,络纱速度应根据机型经过试验以后取最佳值。

2.2.2 导纱距离

导纱距离对纱线毛羽也有一定影响,导纱距离大,纱线退绕时与纱管的倾角大,使摩擦加剧,毛羽增加。导纱距离小,纱线退绕时的摩擦力小,可以减少毛羽,但过小会影响插拔纱管。

2.2.3 络纱张力

在络纱过程中,络纱张力是控制毛羽的一个重要参数。络纱张力增大,纱线与机件摩擦力增大,导致毛羽增多,其与络纱毛羽数呈正相关。络纱张力小,纱线产生的毛羽就少。因此,在不影响络纱正常运行的情况下,应适当减小络纱张力,有利于减小纱线毛羽产生的几率,并保持纱线强力和弹性。

2.3 络筒机部件的影响

2.3.1 气圈破裂器

络筒机上加装气圈破裂器,对减少络筒工序的毛羽有着重要作用,它可有效地控制退绕张力,减少波动,减弱纱线与络筒部件及空气的摩擦阻力,从而减少毛羽的产生。

2.3.2 槽筒材质

槽筒材质对纱线毛羽的影响很大。钢质槽筒络纱产生的毛羽最少,铝合金槽筒次之,胶木槽筒最差[5]。金属槽筒表面经过特殊处理,其耐磨性、保型性、热传导性都优于胶木槽筒,在条件允许的情况下,采用钢质槽筒是降低筒纱毛羽简便而有效的技术措施。

3 其它影响因素

3.1 车间温湿度

车间的温湿度对纱线的毛羽也有一定影响。纱线在吸湿后机械性能会发生变化,从而影响纱线毛羽。湿度小,静电现象严重,纤维之间相互排斥,不易控制并减少毛羽;湿度大,纱线纤维易缠绕,影响正常生产。保持温度29℃和55%的相对湿度可以改善纺纱性能。

3.2 生产管理

操作管理是减少络筒工序纱线毛羽的保障,络筒机设备的状态是控制该工序毛羽减少的基础,因此,应加强生产管理,降低纱线毛羽增长。首先,应从原料、工艺、设备、运转操作等方面系统管理,规范落实操作、检查、考核等基础管理制度;其次,严格执行技术标准和质量标准,确保工艺部件满足要求,做好清洁工作,保持纱线各通道及与纱线接触的部件光洁,从而减少纱线毛羽。

4 结语

为了有效控制络筒工序中毛羽的增加,要求保持良好的设备状态,设置合理的工艺参数,保证纺专器材的维护保养及更换周期,并采用高质量的新器材,同时要规范落实操作、检查、考核等基础管理制度,严格控制车间环境,保证软硬件高效、持续的实施,可使络筒工序的毛羽得到有效控制。

[1]任秀芳,郝凤鸣.棉纺质量控制与产品设计[M].西安:西北纺织工学院,1988:54-56.

[2]秦贞俊.浅析自动络筒机对细纱毛羽的影响[J].纺织器材,2009,36(3):64-65.

[3]郎军,林兰天,周静.纱线毛羽的分布及络筒工序对纱线毛羽的影响[J].上海纺织科技,2002,30(12):17-19.

[4]欧怀林.环锭纺纱线毛羽的成因与控制[J].纺织器材,2013,40(3):22-26.

[5]於涛,李济群,夏兆鹏,等.槽筒材质对纱线毛羽的影响[J].纺织器材,2006,33(5):37-38.