中碳J55钢HFW焊接油井管钩状裂纹缺陷分析*

邹 航,徐进桥,张 峰,郭 斌,孔君华,崔 磊,李利巍

(1.武汉钢铁(集团)公司研究院,武汉430080;2.国家石油天然气管材工程技术研究中心,陕西 宝鸡721008;3.宝鸡石油钢管有限责任公司 钢管研究院,陕西 宝鸡721008)

中碳J55钢HFW焊接油井管钩状裂纹缺陷分析*

邹 航1,徐进桥1,张 峰2,3,郭 斌1,孔君华1,崔 磊1,李利巍1

(1.武汉钢铁(集团)公司研究院,武汉430080;2.国家石油天然气管材工程技术研究中心,陕西 宝鸡721008;3.宝鸡石油钢管有限责任公司 钢管研究院,陕西 宝鸡721008)

钩状裂纹缺陷是导致中碳J55钢超声波探伤不合格的主要原因。针对中碳J55钢HFW焊接过程中出现的不同钩状裂纹缺陷进行了分析,并提出了改进措施。研究结果表明,造成中碳J55钢HFW焊接钩状裂纹的主要原因为钢中的大颗粒夹杂物以及板厚1/4位置严重偏析,且现有的夹杂物及带状组织检验标准难以对J55钢的质量进行有效管控。通过减少单中包连浇炉次、增加铸坯头尾切废量以及改用直弧形连铸机等措施,钩状裂纹缺陷率可大幅降低。

焊管;J55钢;油套管;中碳钢;HFW;钩状裂纹

相较于无缝管,HFW钢管成材率和生产效率高(焊接速率达50m/min以上)、尺寸精度优良,因而其发展迅速,尤其在油井管领域获得了大批量的应用。近年来,美国大量将中碳J55钢HFW焊接油井管经调质处理后升级为L80和P110的套管和油管应用于页岩气开采。但中碳J55钢HFW焊接金属挤压变形过程中因夹杂物及严重偏析造成的钩状裂纹缺陷大幅降低了钢管超声波探伤的合格率。

国内HFW焊管起步较晚,发展较慢,针对钩状裂纹缺陷的研究较少,且缺乏较为明确的解决措施。介升旗等人[1]引用日本研究成果总结了HFW钢管常见缺陷及成因,指出钩状裂纹可能产生的原因为热影响区母材中有非金属夹杂物或偏析。但该文并未指出钢管热影响区中夹杂物或母材偏析级别和程度对钩状裂纹的影响。郭斌等人[2]研究表明,通过Si-Ca处理代替稀土处理、增加RH真空处理、控制中包连浇炉数、低硫和超低硫控制等提高铸坯纯净度可有效提高HFW焊管探伤合格率。笔者所研究的中碳J55钢已采纳上述措施,且从检验结果来看,钢质十分纯净,但仍不可避免出现了较多因钩状裂纹缺陷造成的超声波探伤不合格,因此其原因需要进一步分析。张春林等人[3]研究了钢带带状组织对HFW钢管焊接压扁性能的影响,但并未针对性的分析带状组织对超声波探伤合格率的影响。赵坤等人[4-5]也对钩状裂纹缺陷有所提及,但未进行详细的研究。

国外HFW焊管起步早,也进行了较为细致的研究,其中ArcelorMittal研究与发展中心曾对钩状裂纹缺陷进行了大批量的调查分析,发现钩状裂纹按产生原因包括再填充裂纹、钢质纯净度、结晶器卷渣、中心偏析、横向角裂等[6]。ArcelorMittal研究与发展中心的研究较为详细,但对中包连浇数、偏析类型及位置对钩状裂纹缺陷影响未作深入研究。Kyada T和MIN SUNG JOO等也对电阻焊管裂纹缺陷进行了较详细的分析[7-8]。本研究基于中碳J55钢HFW焊接钩状裂纹缺陷的统计分析,找出了造成缺陷的主要原因,并从出厂检验角度作了质量控制可行性分析。

1 原材料性能

为保证钢质纯净,中碳J55钢采用严格的高纯净度冶炼工艺,冶炼过程必须经过转炉深脱磷、氩站合金均匀化、钢包炉深脱硫、高真空处理和硅钙处理,严格控制P和S等有害元素含量。J55钢的化学成分见表1,理化性能见表2。

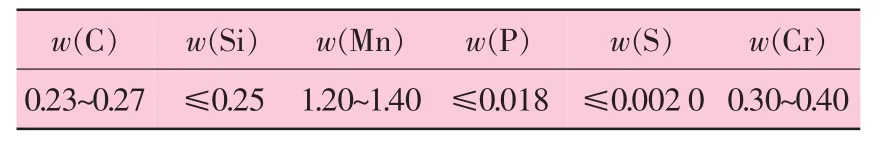

表1 J55钢的化学成分 %

表2 J55钢的理化性能(厚度:4.8~11.2 mm)

由表1和表2可见,原材料钢质纯净,P和S含量较低, 90%以上炉次 w(P)<0.15%, w(S)<0.001 5%;夹杂物出厂检验均小于1.0级,其中95%的炉次仅含有0.5级以内的D类夹杂;拉伸性能符合相关标准对J55钢力学性能的要求,且延伸率较高。

2 钩状裂纹缺陷分析

J55钢整体钢质纯净,但仍出现5%~6%的钢管探伤不合格。对缺陷进行定位取样,镶嵌制样并抛光处理,采用4%硝酸酒精溶液进行腐蚀,利用LEICA DM6000M金相显微镜和FEI Quanta400扫描电子显微镜进行缺陷观察分析。

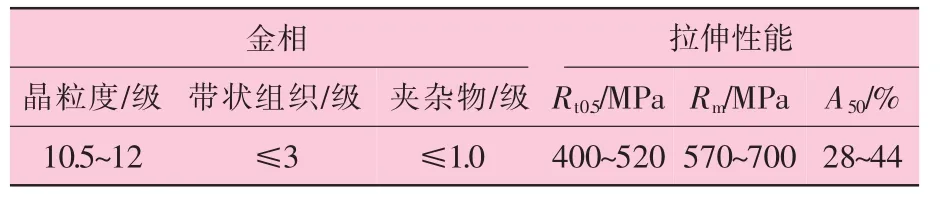

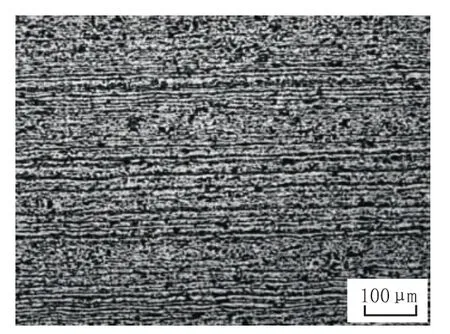

钩状裂纹的金相组织形貌如图1所示。由图1可见,钩状裂纹可分为I型和Ⅱ型。I型裂纹附近组织同其他位置的组织差异不大,但Ⅱ型裂纹附近组织存在明显严重的偏析带。

图1 钩状裂纹的金相组织形貌

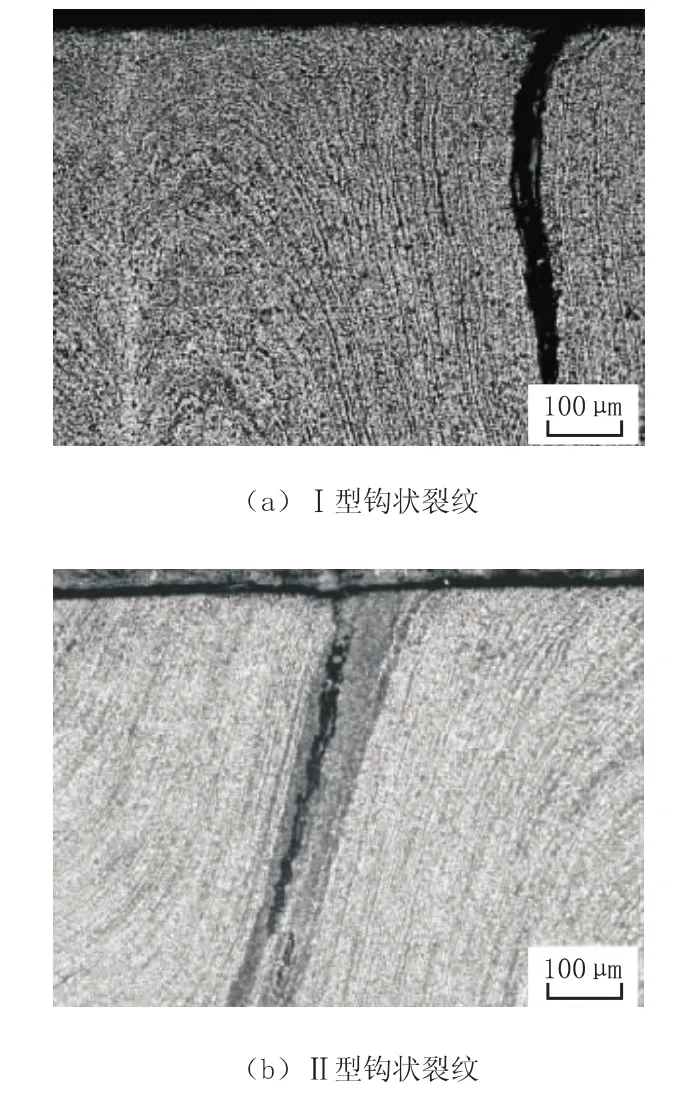

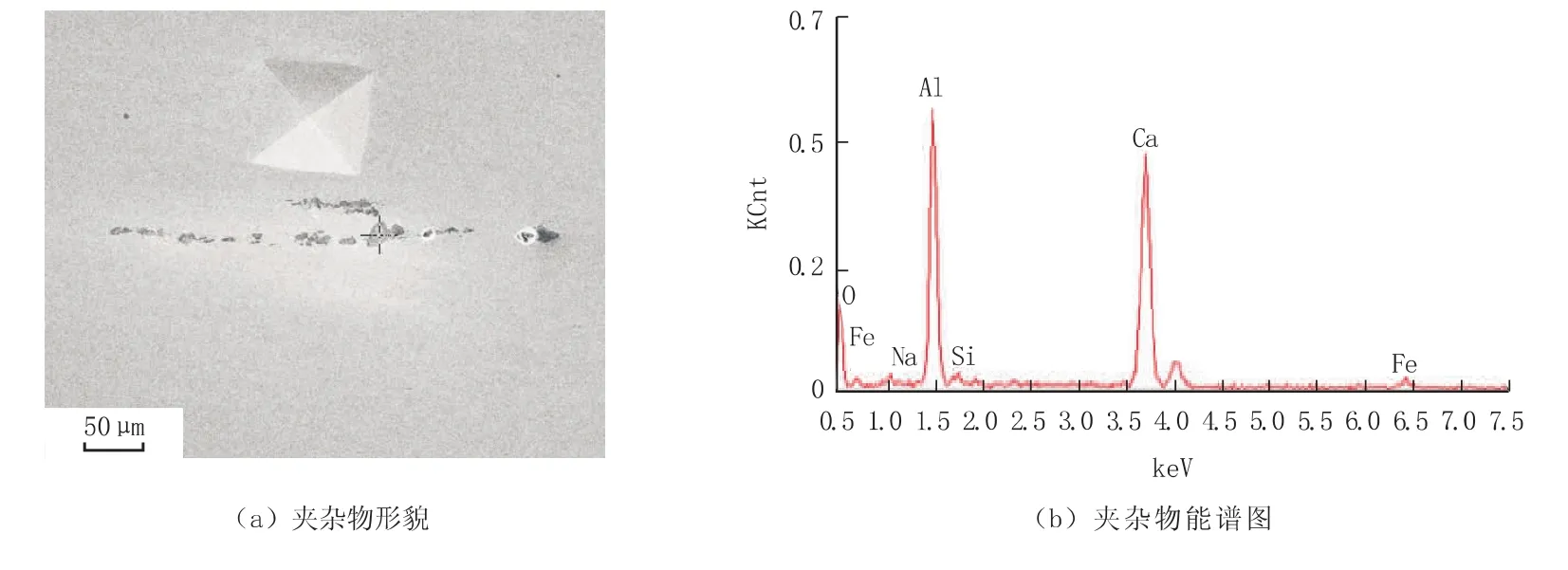

I型钩状裂纹缺陷及远离焊缝位置管体夹杂物能谱分析结果如图2和图3所示。该类裂纹在钢管内外壁均有发现,裂纹内部夹杂物含Na,Ca,Al,Mg和Si等。该类夹杂物来源于保护渣和内生夹杂的复合夹杂物,并且在其他母材位置同样发现该种类型的夹杂物,夹杂物横截面长度达370 μm。

图2 Ⅰ型钩状裂纹夹杂物形貌及能谱分析

图3 Ⅰ型钩状裂纹附近管体夹杂物形貌及能谱分析

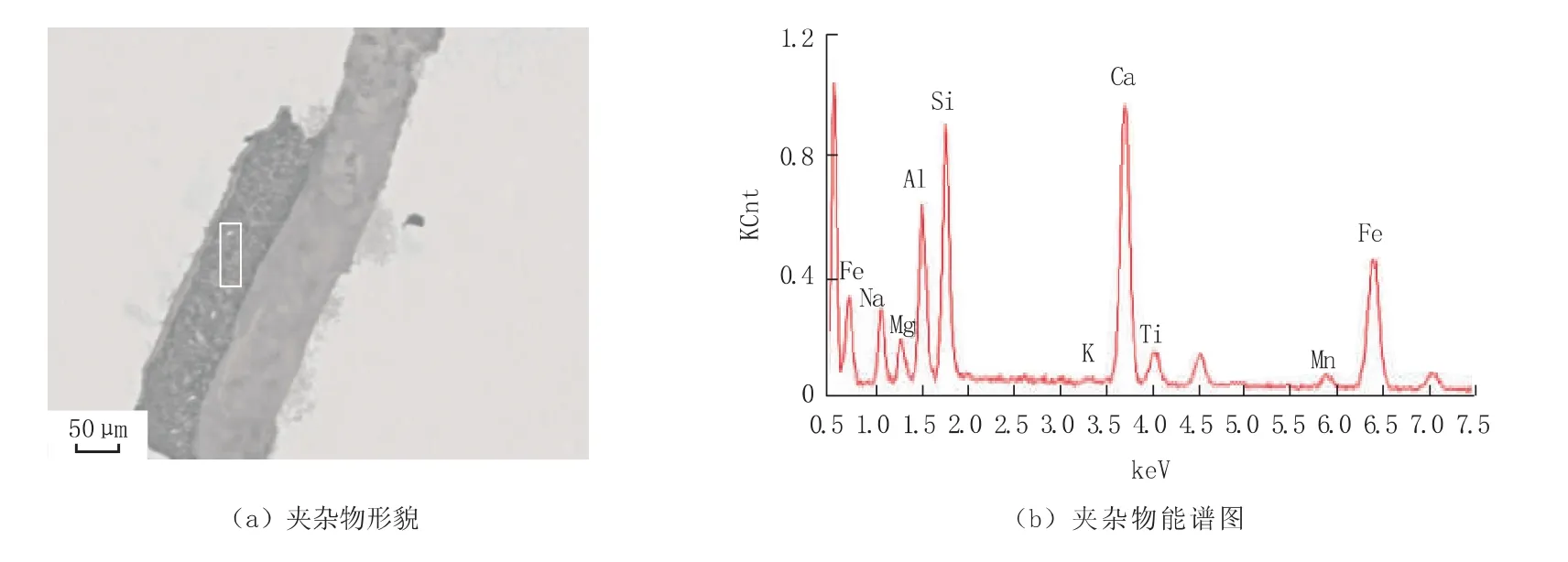

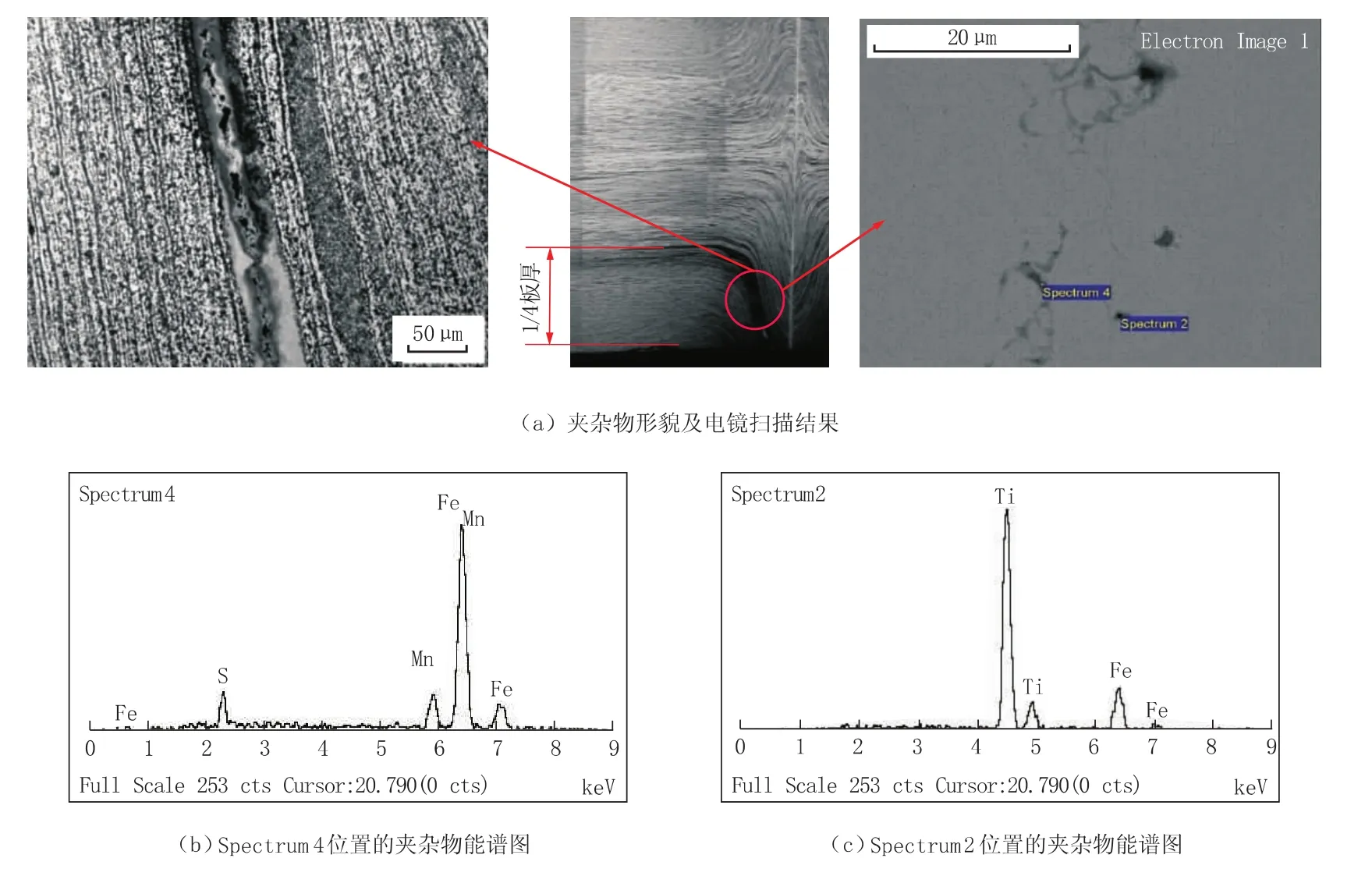

Ⅱ型钩状裂纹缺陷形貌及夹杂物能谱分析结果如图4所示。该类钩状裂纹缺陷仅存在于钢管内壁热影响区,裂纹沿着位于钢管内壁1/4板厚位置的异常偏析带扩展,对应于连铸坯内弧侧。异常偏析带在制管过程中由珠光体转变为脆硬的马氏体组织,其内部聚集了大量细小的MnS和TiN夹杂物,裂纹沿着发生马氏体及其中的夹杂物带扩展。异常偏析带中聚集的MnS和TiN夹杂物数量很多,但均非常细小,甚至未能达到最低评级标准(夹杂物厚度≥2 μm)。

图4 Ⅱ型钩状裂纹夹杂物组织形貌及夹杂物能谱分析

3 缺陷成因分析及解决措施

I型缺陷造成的探伤不合格主要为钢中大颗粒夹杂物所致,该类夹杂物尺寸过大,即使位于管体,未受到挤压变形开裂,同样易造成探伤报警。如夹杂物位于焊缝附近,则大颗粒夹杂物可认为是钢中的微裂纹,HFW焊接高温顶锻过程中,缺陷部位成为裂纹源,并在该部位承受较大的应力集中,从而使得裂纹由缺陷部位扩展,加剧了探伤不合格的可能性。

J55钢低P和低S设计及高纯净度冶炼过程控制确保了其高纯净度,对近500炉钢夹杂物检验统计结果表明,超过95%的炉次仅含有0.5级以内的D类夹杂,其他炉次各类夹杂物均不超过1.0级,可见其整体纯净度良好。但由于大颗粒夹杂物分布及检验取样位置的随机性,采用200 mm2的试样截面按照GB/T 10561标准[9]进行夹杂物检验几乎不可能找到钢中偶然存在的大颗粒夹杂物,实际钢管超声波探伤过程中也发现了大颗粒夹杂物缺陷。通过夹杂物检验进行质量把关以避免不合格钢卷被使用,减少钢中大颗粒夹杂物只能通过良好的过程控制来实现。

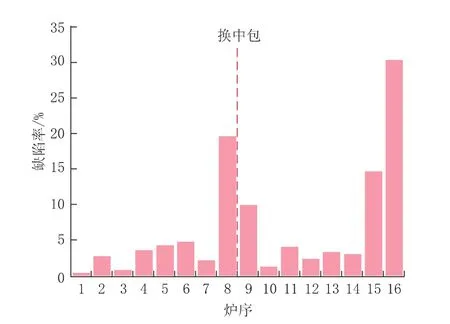

图5 连浇炉序缺陷率统计

通过对批量生产的J55钢管探伤缺陷率统计调查发现,钢管探伤缺陷率同中包连浇炉数有较大相关性。图5为同一连浇批次(两个中包连浇炉次)16炉钢的缺陷率统计结果。根据该缺陷率统计结果,同一中包连浇炉次的首炉和末两炉是缺陷率较高炉次,除去首炉和末两炉,平均缺陷率仅为3%。中包开浇时,头坯为非稳态浇铸,夹杂缺陷几率大;浇铸末期,水口聚集夹杂物容易被冲入钢液并被坯壳捕捉,夹杂物发生几率增加;连浇炉数过多时,随着中包不断下渣,渣厚增加,以及滑板、耐火材料及水口的侵蚀,浇铸流场稳定性变差,保护渣和耐火材料等易随着内生夹杂物卷入钢中,形成复合的大颗粒夹杂物。

通过减少J55钢单中包连浇炉数(不超过6炉),同时增加单中包头、尾坯切废量(头、尾坯切废各不小于4.5 m),I型缺陷平均缺陷率减少到3%,部分批次减少到2%,产品质量大幅提升。

Ⅱ型缺陷主要由钢中严重偏析所致,偏析带中伴随着合金元素的富集,导致了大量细小夹杂物的生成;且偏析带中合金元素的富集导致该位置的淬透性大幅提升,使得该位置在制管过程中形成马氏体;两者共同存在时导致钢管顶锻过程中在细小夹杂物位置萌生裂纹并沿着脆硬马氏体扩展。

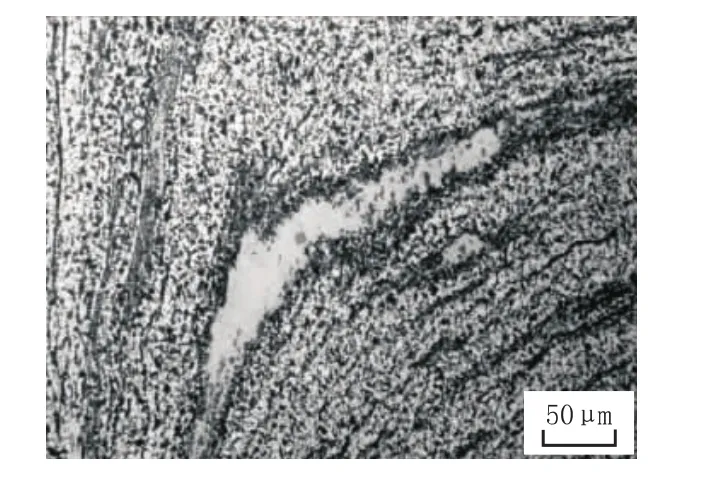

Ⅱ型缺陷的另一特点为该缺陷根部位于钢管内壁约1/4厚度位置。事实上,钢带厚度中心大多都存在该种严重的偏析,如图6所示。偏析带同样发生马氏体转变,且存在夹杂物,但未发现因此而导致的钩状裂纹缺陷。当缺陷位于厚度1/4时,流线发生大幅度弯曲,偏析带两侧金属变形程度差异造成较大应力集中,从而导致金属从缺陷位置被分离。而钢带心部偏析带由于整体处于挤压状态,偏析两侧受力较为均衡,难以造成裂纹的萌生及扩展。

图6 钢带厚度中心的偏析

Ⅱ型缺陷中的异常偏析发生于弧形连铸机内弧侧,通过选用直弧形连铸机和增强连铸二冷段冷却强度可得以消除或减轻。且不同于I型缺陷,Ⅱ型缺陷可通过金相组织进行预判。

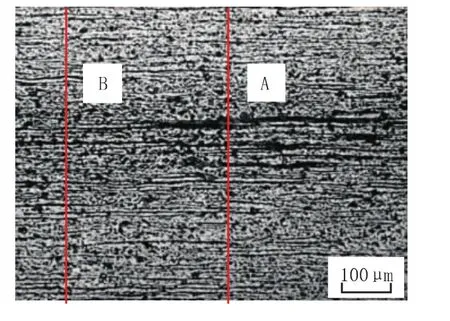

J55钢C含量较高,且含有较高的Mn和Cr,其带状组织级别较高,总体在2~3级,如图7所示。常用钢的显微组织评定方法(GB/T 13299[10])中仅模糊的以贯穿100倍视场下铁素体晶粒带的条数和形态进行带状组织评级,该评级方法并不能很准确的描述钢带组织偏析程度。图8为J55钢横向金相组织,其内部存在不连续分布的珠光体强偏析带,分别在A和B部位同时取样可能得到同样的带状组织评级结果,但位置A明显的要比位置B的组织偏析严重。对应的,HFW焊接前钢带纵切位置位于A和B可能最终焊缝质量也会得到不同的结果。

图7 J55钢纵向带状组织

图8 J55钢横向金相组织

通过采用横截面金相组织分析,观察横截面钢带1/4板厚位置是否存在严重偏析 (如偏析厚度超过40 μm),对于存在异常偏析的炉次提前改判,可大幅避免Ⅱ型缺陷。

4 结论

(1)中碳J55钢内部大颗粒夹杂物以及异常偏析带是导致钩状裂纹的主要原因。

(2)连铸过程中单中包连浇炉数过多造成钢中大颗粒夹杂物增加,导致钩状裂纹缺陷率上升。通过减少单中包连浇炉数(不超过6炉),同时增加头、尾坯切除量,可大幅减少因大颗粒夹杂物导致的钩状裂纹缺陷。

(3)J55钢板厚1/4处严重偏析是导致钩状裂纹缺陷率异常偏高的主要原因,通过采用横截面金相检验的方式可对该种缺陷进行预判。

[1]介升旗,刘永平.国内ERW焊管发展现状及其质量控制[J].焊管, 2006, 29(6): 74-79.

[2]郭斌,郑琳,王青峰,等.钢带质量对HFW焊管超声波探伤合格率的影响[J].焊管,2014,37(4):58-61.

[3]张春林,陈燕军,杨宴宾.钢带的带状组织对HFW焊管焊接质量的影响[J].焊管,2013,36(2):67-70.

[4]赵坤,王晰,常海峰.非金属夹杂物对HFW焊管质量的影响[J].焊管, 2015, 38(1): 63-65.

[5]张志刚,刘乐.钢板中夹杂物对高频电阻焊管质量影响浅析[J].无损检测, 2006(6):53-54, 59.

[6]H THOMAS TSAI.管材钩状裂纹的特点及应对措施[C]∥中国钢铁年会.成都:中国金属学会,2007:15-18.

[7]KYADA T, SHANT JR, GOYAL D, et al.Analysis of micro cracks near weld line in ERW pipe of API 5L X70M grade[J].Journal of Failure Analysis&Prevention,2015(15):344-350.

[8]MINSUNGJOO, KYUNG-MINNOH, WAN-KEUNKIM,et al.A study of metallurgical factors for defect formation in electric resistance welded API steel pipes[J].Metal lurgical and Materials Transactions E, 2015(2):119-130.

[9]GB/T 10561,钢中非金属夹杂物含量的测定——标准评级图显微检验法[S].

[10]GB/T 13299,钢的显微组织评定方法[S].

Analysis of Hook Crack Defects on HFW Welding Tubing and Casing of Medium-carbon J55 Steel

ZOU Hang1, XU Jinqiao1,ZHANG Feng2,3,GUO Bin1,KONG Junhua1, CUI Lei1,LI Liwei1

(1.R&D Center,Wuhan Iron and Steel Company(Group),Wuhan 430080,Hubei,China;2.National Engineering Technology Research Center for Petroleum and Natural Gas Tubular Goods,Baoji 721008,Shaanxi,China;3.Steel Pipe Research Institute of Baoji Petroleum Steel Pipe Co.,Ltd.,Baoji 721008,Shaanxi,China)

Hook crack is the fundamental reason for the rejection of ultrasonic detection.Different kinds of hook crack defects,which happened during HFW welding of medium-carbon J55 steel,were analyzed,and effective measures were given.The results showed that large inclusions and severe segregation at 1/4 thickness are mine reasons for hook crack defects,and the existing inclusion and banded structure test standards were proved ineffective.By reducing the number of casting furnace,increasing the cutting length of slab head and tail and using straight arc slab casting machine,hook crack defects could be greatly reduced.

welded pipe;J55 steel;casing&tubing;medium-carbon steel;HFW;hook crack

TE973

B

1001-3938(2015)09-0017-05

国家十二五科技支撑计划资助项目“高强度耐腐蚀油井管用钢生产技术”(项目号2011BAE25B04)。

邹 航(1987—),男,工程师,主要从事管线用钢研发工作。

2015-07-06

李红丽