国外深水钻井隔水管发展现状及主管性能分析*

牛爱军,毕宗岳,牛 辉,关尚虎,黄晓辉

(1.国家石油天然气管材工程技术研究中心,陕西 宝鸡721008;2.宝鸡石油钢管有限责任公司 钢管研究院,陕西 宝鸡721008;3.天水天力特种管有限公司,甘肃 天水741020)

国外深水钻井隔水管发展现状及主管性能分析*

牛爱军1,2,毕宗岳1,2,牛 辉1,2,关尚虎3,黄晓辉1,2

(1.国家石油天然气管材工程技术研究中心,陕西 宝鸡721008;2.宝鸡石油钢管有限责任公司 钢管研究院,陕西 宝鸡721008;3.天水天力特种管有限公司,甘肃 天水741020)

阐述了国外海洋钻井隔水管的发展状况,并对海洋钻井隔水管的关键技术进行了分析。结合我国深水隔水管的发展现状,对国外某X80钢级φ533.4 mm×25.4 mm深水钻井隔水管主管进行外观几何尺寸、力学性能及显微组织试验。结果表明,该深水钻井隔水管主管壁厚和椭圆度等外观几何尺寸精度控制严格,管体及焊接接头的拉伸性能和冲击韧性良好且稳定,具有优异的低温断裂韧性,钢管综合性能优异。

焊管;钻井隔水管;力学性能;断裂韧性

随着油气资源的持续开采,陆地油气资源逐渐减少,油气开发难度越来越大。占地球面积70%以上的海洋有着丰富的油气资源,油气开发重点正逐步由陆地转向海洋,并走向深海[1]。海洋钻井隔水管是一条从海洋钻井平台(或钻井船)通往海底BOP装置的液体输送管道,其主要功能是提供井口防喷器与钻井船之间钻井液往返的通道,支持辅助管线,引导钻具,下放与撤回井口防喷器组的载体等[2]。受海洋风、浪、流等恶劣环境和气候的影响,深水海洋钻井隔水管是一种具有高风险、高难度、高技术和高附加值的石油钻井装备[3]。海洋钻井隔水管是海洋深水油气勘探开发中的重要装备单元,作为连接海底BOP至海面钻井平台之间的咽喉通道,目前其研究工作已引起了世界多个国家的普遍关注[4]。研究和开发具有高技术、高难度和具有高可靠性的海洋钻井隔水管及其系统已成为一个新的技术亮点。

1 国外海洋钻井隔水管发展现状

隔水管技术起源于20世纪40年代末期,当时设计者的想法仅仅是为海上钻井提供一个钻杆导管和钻井液、钻屑的回路。直至20世纪50年代末期,在加利福尼亚的近海,Offshore公司在D-1号钻井船上,首次成功地使用了一个真正意义上的隔水管,配备有顶部伸缩接头。20世纪60年代,随着技术的进一步发展,隔水管增加了节流管线和压井管线,功能更加齐备。从此,隔水管技术才真正开始进入一个比较系统的发展过程[5]。

近年来,随着海洋勘探技术的不断进步,海洋钻井隔水管适应海水深度的能力已超过3000 m,其系统配置更加完备,为深水钻井技术的发展提供了良好的装备。目前,具有较强海洋钻井隔水管开发能力的国家为数不多,仅海洋钻井隔水管及系统配套而言,其生产供应商主要集中在美国、挪威、法国、俄罗斯等部分发达国家[6]。美国GE-Vetco Gray公司和Cameron公司是当前世界上最大的海洋钻井隔水管生产制造厂,不仅系统配套设施完善,系列规格较全,且以生产制造深水钻井隔水管技术见长;法国于20世纪80年代由法国石油研究院(IFP)和Framatome公司联合开发了夹式隔水管;俄罗斯ZAO公司于1996年开始研究用铝合金隔水管来满足深水和超深水钻井等;挪威AkerKvaerner公司、美国国民油井公司NATIONAL Oil也生产制造不同形式和规格的钻井隔水管[7]。

国外的深水钻井技术发展速度很快,深水钻、完井装备的设计能力与配套水平较高,钻井水深纪录不断被刷新。1965年钻井水深纪录仅为183m,1976年达到914m,1984年达到1 965m[8]。当前世界最大钻井作业水深已超过3 000 m,钻井装备钻深能力达11 000 m。目前,深水钻井隔水管系统整体设计与分析技术仅被美国、俄罗斯、法国、挪威和日本等少数几个国家相关公司所掌握, 如INTEC, Saipem, Technip, MCS, 2Hoffshore,Kingdom Drilling, Stress Engineering Seivice, JP Kenny等公司[9]。海洋钻井隔水管作为海洋钻井装备的一个重要单元,其技术与产品一直被国外专业公司所垄断。国内开展隔水管的研究较多,但系统介绍国外钻井隔水管技术与产品的相对较少[10]。我国深海油气勘探开发尚处于起步阶段,深海钻井隔水管技术基本处于空白,尽管国内已经建造完成3 000 m水深钻井装置,并开展深水钻井技术研究,但与国外相比,我国深水钻、完井技术仍有巨大差距,缺乏自主深水钻井关键技术,且引进中存在技术壁垒,深海钻井隔水管管材基本上依赖进口,严重制约着我国深水石油开发进度。

2 海洋钻井隔水管关键技术分析

钻井隔水管是海底井口与钻井船之间最弱、最重要的连接部件,随着海洋钻井向深水和超深水发展,工况环境更加恶劣,开采难度大、风险高,海水腐蚀、浪涌、洋流环境、海洋涡激振动和深水压力等对深海钻井装备提出了更严格的要求[11]。相对于常规水深(水深<500 m)和深水(水深为 500~1 500 m)隔水管, 超深水(水深>1 500 m)钻井隔水管结构更加复杂,作业环境更加恶劣[12]。受深水钻井隔水管服役工况及作业因素等影响,深水钻井隔水管壁厚大、直径小,对管材的强度、塑性、韧性、疲劳性能、耐蚀性、耐磨性能和可焊性均提出更高的要求,尤其对焊接钢管焊接接头的断裂韧性有更严格的要求。同时,随着钻井水深的增加,隔水管单根管壁越来越厚(抗挤毁、提高强度),长度越来越长(提高作业效率),材料钢级越来越高(提高屈服极限),接头强度越来越高(焊接接头的断裂韧性),给深水钻井隔水管的研发带来了一系列的新问题[13]。

深水钻井隔水管是深海石油勘探开发的关键技术装备,是深水钻井船或者钻井平台设计的决定性因素,也是决定深水钻井成败的关键之一。我国海洋石油勘探开发正在向深水和超深水进军,开展超深水钻井隔水管技术研究,掌握超深水钻井隔水管系统设计及制造技术,对提升我国深海石油勘探开发能力具有重要意义[14]。

3 国外海洋钻井隔水管主管性能分析

为提高我国深水钻井隔水管的设计及制造技术能力,有必要结合我国目前深水开发的现状,充分借鉴国外的研究成果与研究经验,开展深水钻井隔水管设计及制造技术研究,通过基础理论研究与核心技术自主研发,掌握深水钻井隔水管系统设计的关键技术。为此,对日本某公司生产的X80钢级φ533.4 mm×25.4 mm深海钻井隔水管主管进行了力学性能及显微组织试验分析。

3.1 外观几何尺寸

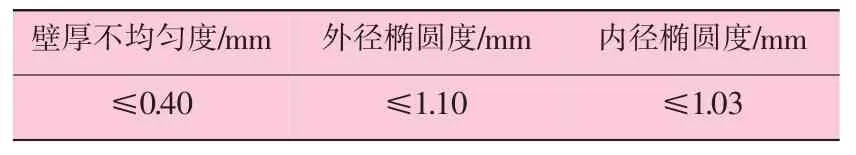

对钢管壁厚不均匀度、外径及内径椭圆度等外观几何尺寸进行实体检测,检测结果见表1。

表1 钢管外观几何尺寸检测结果

从表1可看出,国外制造的X80深海钻井隔水管主管具有较高的外观几何尺寸精度,对壁厚和椭圆度等外观几何尺寸控制达到了DNVOS-F101海底管道系统规范中对钢管增强尺寸的补充要求。

3.2 化学成分

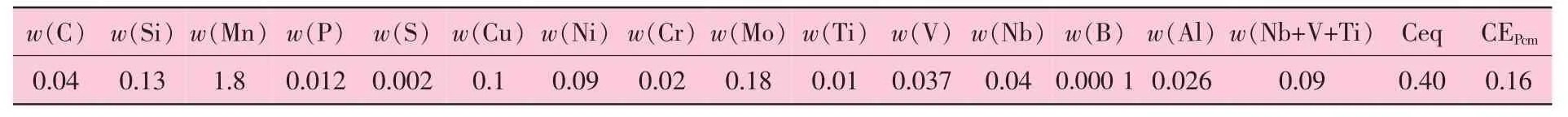

采用ARL3460金属光谱仪对X80钢级φ533.4 mm×25.4 mm深海钻井隔水管的材料进行化学成分分析,结果见表2。

表2 X80深海钻井隔水管的主管化学成分 %

从表2可看出,国外X80深海钻井隔水管主管用管材采用低C、高Mn的合金化设计,加有微合金化元素Nb,V,Ti和合金元素Mo,Ni,Cu,Cr等。w(C)严格控制在0.07%以下,加入较多的Mn,既达到管材所要求的强度,又降低了合金化成本。加入适量的Mo,Ni,Cu和Cr,使管线钢获得细小、均匀的贝氏体/针状铁素体组织。S和P等夹杂物得到控制严格,碳当量CEPcm处于较低水平,焊接中出现淬硬组织的倾向较小。

3.3 拉伸性能

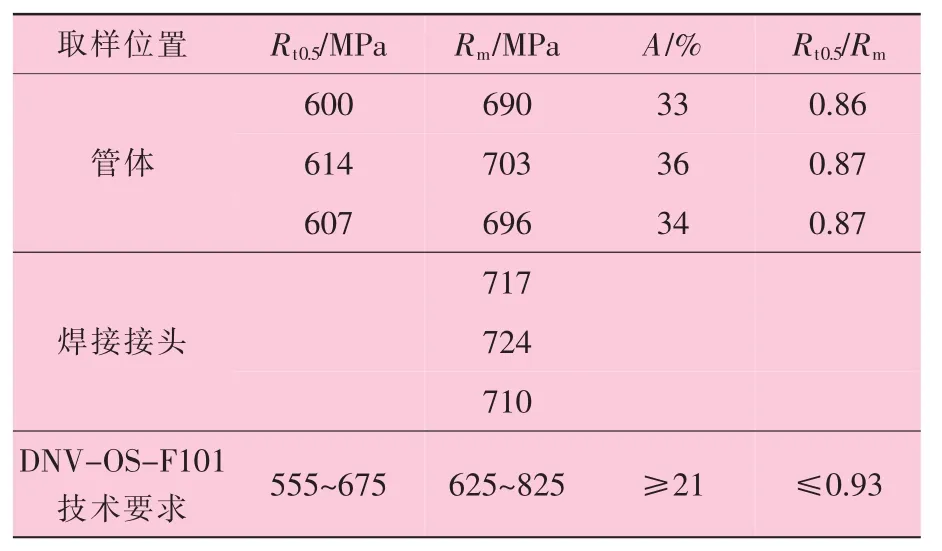

在钢管管体及焊接接头位置分别取横向拉伸试样,进行试验,结果见表3。

表3 X80深海钻井隔水管横向试样拉伸试验结果

从表3可看出,钢管的力学性能表现优越。管体屈服强度和抗拉强度满足API SPEC 5L规定的X80管材Rt0.5=555~675 MPa,Rm=625~825 MPa的指标要求,屈服强度和抗拉强度实测值基本上处于指标上下限的中间区域,且试验结果比较稳定,波动在15 MPa以内;钢管具有较高的延伸率和较低的屈强比,表现出良好的塑性;焊接接头的平均抗拉强度略高于管体母材,焊接材料的选择为高强匹配。

3.4 夏比冲击性能

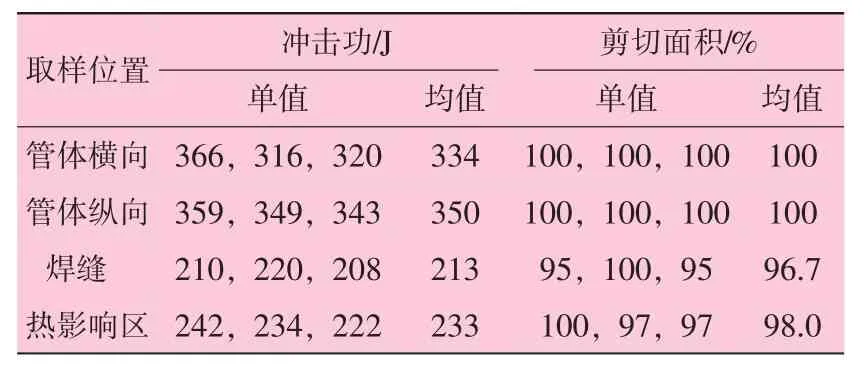

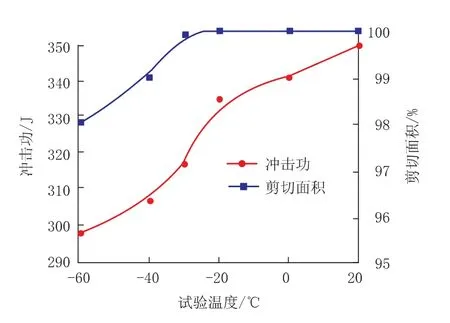

在钢管管体及焊接接头位置分别取管体母材横向、纵向及焊缝和热影响区全尺寸(10 mm×10 mm×55 mm)夏比冲击试样,进行试验,结果见表4。系列温度下管体横向夏比冲击温度转变曲线如图1所示。

表4 -20℃下X80深海钻井隔水管管体和焊接接头的夏比冲击试验结果

图1 系列温度下管体横向夏比冲击温度转变曲线

从表4可以看出,钢管管体及焊接接头冲击韧性较高,稳定性好。在-20℃下焊接接头热影响区和焊缝冲击功平均值在210 J以上,冲击功的波动较小,控制在20J以内。从图1可以看出,在-60℃下,钢管管体夏比冲击功在280 J以上,剪切面积在98%以上,具有优异的低温韧性。

3.5 金相组织和硬度

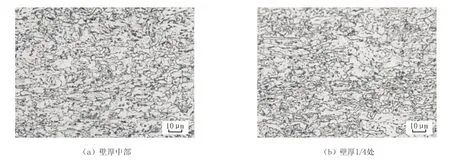

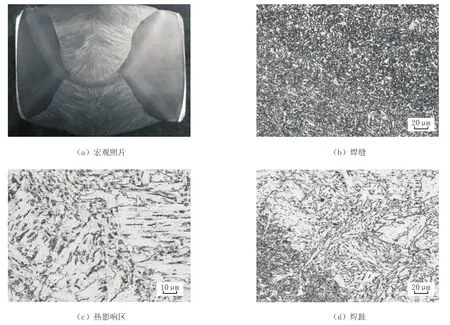

在钢管管体及焊接接头位置分别取检测试样,进行金相组织分析及硬度检测。管体母材显微组织如图2所示,焊接接头的宏观照片及各部分的显微组织如图3所示。

图2 管体母材的金相组织

图3 焊接接头宏观照片及各部分的显微组织

从图2可以看出,钢管基体组织均为铁素体+弥散分布的贝氏体双相组织,具有典型高强度管线钢的组织形貌。基体组织晶粒细小,细小晶粒在有效提高强度的同时,通过晶界的延长,有效阻止裂纹扩展,提高韧性,降低材料的转变温度。从图3可以看出,焊接接头外观形貌美观,焊缝金属与母材过渡平滑,从内焊与外焊缝上看几乎无焊偏;焊缝组织以针状铁素体为主,热影响区组织以粒状贝氏体为主,热影响区宽度较窄,晶粒尺寸较小,保证了焊接接头整体具有较高的冲击韧性。

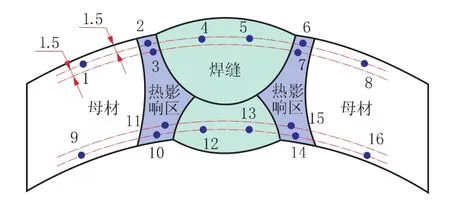

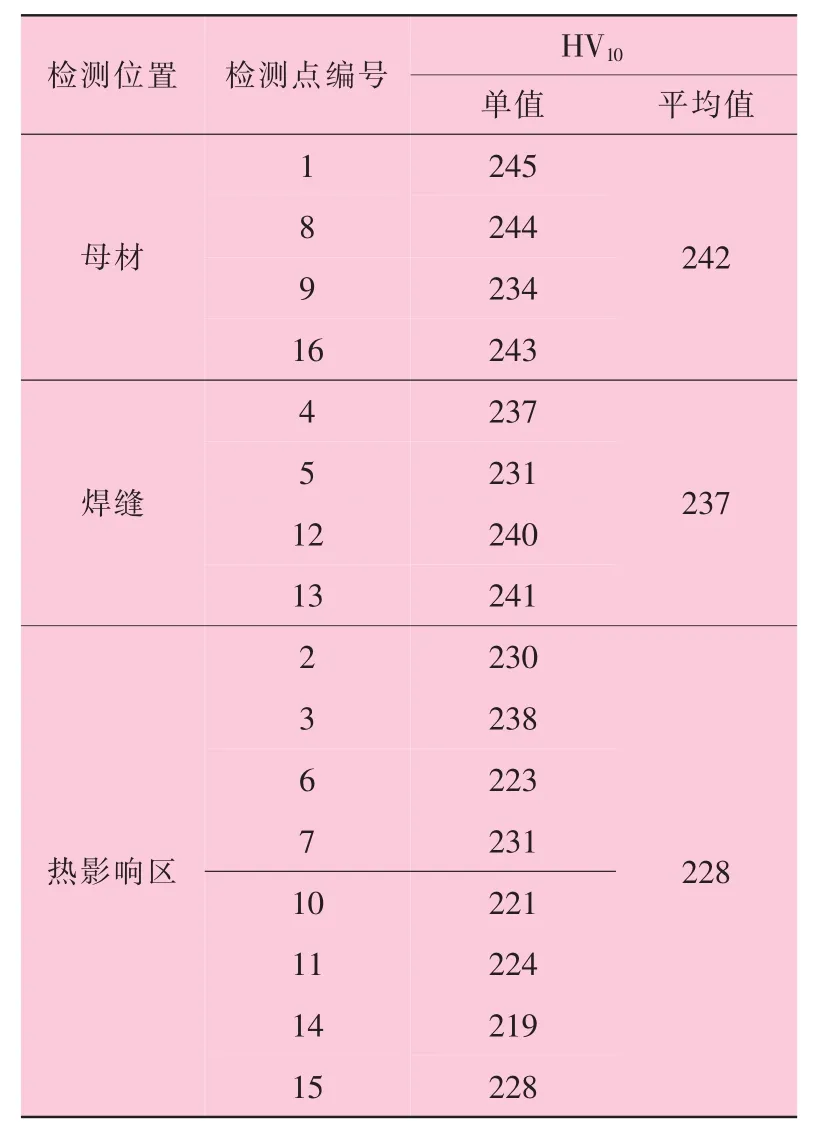

焊接接头硬度检测位置如图4所示,维氏硬度检测结果见表5。

图4 硬度检测位置示意图

表5 硬度检测结果

从表5可以看出,钢管整体最大硬度不超过245 HV10,管体母材与热影响区之间的平均硬度最大相差14 HV10,表明钢管在焊接过程中存在热影响区软化现象,但受到的影响较小。

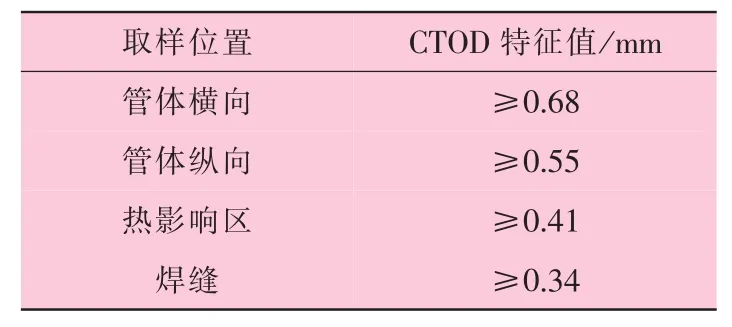

3.6 裂纹尖端张开位移(CTOD)

分别取管体母材横向、纵向及焊缝和热影响区的CTOD试样,采用MTS810材料试验机,按照GB/T 21143—2007进行裂纹尖端张开位移试验,试样尺寸为16 mm×32 mm×160 mm,试验温度为0℃,试验结果见表6。

表6 CTOD试验结果

从表6可以看出,X80深海钻井隔水管主管的管体及焊接接头具有良好的断裂韧性,在0℃下,焊缝位置处的裂纹尖端张开位移(CTOD)特征值最小为0.34 mm,满足API SPEC 5L和DNV-OS-F101等相关技术规范中对海洋服役环境下焊接钢管母材和焊接接头CTOD特征值最小为0.2 mm的指标要求。

4 结 论

(1)海洋钻井隔水管作为海洋深水油气勘探开发的一个重要装备单元,是一种具有高风险、高难度、高技术、高附加值的石油钻井装备。随着全球范围内海洋油气勘探开发工作不断向深水领域进军,研究和开发具有高技术、高难度和高可靠性的海洋钻井隔水管及其系统已成为一个新的亮点。

(2)国外的深水钻井技术发展速度很快,深水钻、完井装备的设计能力与配套水平较高,钻井水深记录不断被刷新。我国深海油气勘探开发尚处于起步阶段,缺乏自主深水钻完井关键技术,深水钻井隔水管主要依赖进口。

(3)恶劣的深海服役工况和复杂的作业因素对深水钻井隔水管管材的强度、塑性、韧性、可焊性、疲劳性能、耐蚀性、耐磨性能及抗压溃性等提出更高要求,尤其对钢管外观几何尺寸精度及焊接接头的断裂韧性的要求更为严格。

(4)对日本某公司制造的X80级φ533.4mm×25.4 mm深水钻井隔水管主管进行外观几何尺寸及实物性能检测分析,结果表明,国外生产的深水钻井隔水管主管壁厚和椭圆度等外观几何尺寸精度控制严格;采用低C、高Mn的微合金化设计,严格控制S,P等有害元素含量,管材可焊性好;管体及焊接接头的拉伸性能和冲击韧性良好且稳定性好,具有优异的低温断裂韧性;钢管综合性能优异,可靠性高。

[1]候福祥,王辉,任荣权,等.海洋深水钻井关键技术及设备[J].石油矿场机械, 2009, 38(12): 1-4.

[2]BAI Y, BAI Q.Subsea Pipelines and Risers[M].[s.l.]:Elsevier Science Ltd., 2005.

[3]王进全,王定亚.国外深水钻井隔水管与国产化研究建议[J].石油机械, 2009, 39(9): 147-150.

[4]彭朋,陈国明.深水钻井隔水管多模式损伤评估[J].石油矿场机械, 2009, 38(7): 10-14.

[5]周俊昌.海洋钻井隔水管系统分析[D].成都:西南石油学院,2001.

[6]王定亚,李爱利.深水钻井隔水管系统配套技术研究[J].石油矿场机械, 2010, 39(7): 12-15.

[7]王定亚.海洋钻井隔水管国外技术与国产化研究[C]//深水半潜式平台立管及锚泊技术演习会论文集.天津:中国石油天然气股份有限公司,2007.

[8]JOHNSON A S, SMITH G D.The technology of drilling in 7500 ft of water[C]//SPE California Regional Meeting.USA: California, 1984: 12793-MS.

[9]王进全,王定亚.国外海洋钻井隔水管与国产化研究建议[J].石油机械, 2009, 37(9): 147-150.

[10]畅元江,陈国明,鞠少栋.国外深水钻井隔水管系统产品技术现状与发展[J].石油机械, 2008, 36(9):205-209.

[11]武占学,党恩,刘宏亮,等.X80钢管焊接接头断裂韧性试验分析[J].焊管, 2011, 34(3): 29-32.

[12]畅元江,陈国明,许亮斌,等.超深水钻井隔水管设计影响因素[J].石油勘探与开发, 2009, 36(4):523-528.

[13]兰洪波,张玉霖,菅志军,等.深水钻井隔水管的应用及发展趋势[J].石油矿场机械, 2008, 37(3):96-98.

[14]陈国明,殷志明,许亮斌,等.深水双梯度钻井技术研究进展[J].石油勘探与开发, 2007,34(2): 246-251.

[15]杨进,曹式敬.深水石油钻井技术现状及发展趋势[J].石油钻采工艺, 2008(2): 10-13.

Development Status of Overseas Deepwater Drilling Riser and Main Pipe Performance Analysis

NIU Aijun1,2,BI Zongyue1,2,NIU Hui1,2,GUAN Shanghu3,HUANG Xiaohui1,2

(1.Chinese National Engineering Research Center for Petroleum and Natural Gas Tubular Goods, Baoji 721008, Shaanxi,China;2.Steel Pipe Research Institute,Baoji Petroleum Steel Pipe Co.,Ltd.,Baoji 721008,Shaanxi,China;3.Tianshui Tianli Special Steel Pipe Co.,Ltd.,Tianshui 741020,Gansu,China)

In this article,it expatiated the development status of overseas marine drilling riser,and analyzed its key technology.Combined with the development status of China deepwater drilling riser,some tests were carried out for some overseas X80 φ533.4 mm×25.4 mm deepwater drilling riser,such as geometrical dimension test,mechanical performance test and microstructure test.The results showed that the wall thickness,ovality and geometrical dimension precision are strictly controlled,the tensile properties and impact toughness of pipe body and welded joints are good and stable,the low temperature toughness is excellent,and the comprehensive performance of the riser pipe is excellent.

welded pipe;drilling riser;mechanical peoperties;fracture toughness

TGE832

A

1001-3938(2015)09-0006-06

国家高技术研究发展计划(863计划)课题“深水钻井隔水管系统工程化研制”(项目号2013AA09A222)。

牛爱军(1980—),男,陕西武功人,主要从事油气管材的新产品开发、新工艺和新技术研究工作。

2015-01-05

李 超