铜电解液循环总体积控制关键技术及其应用

胡 轮,郭学益

(1. 中南大学 冶金与环境学院,湖南 长沙 410083;2. 江西铜业集团公司 贵溪冶炼厂,江西 贵溪 335424)

铜电解液循环总体积控制关键技术及其应用

胡 轮1,2,郭学益1

(1. 中南大学 冶金与环境学院,湖南 长沙 410083;2. 江西铜业集团公司 贵溪冶炼厂,江西 贵溪 335424)

铜电解循环系统电解液总体积是电解液成分(Cu2+、H2SO4、As、Sb、Bi、骨胶、硫脲)的调节基准。在通电槽数稳定的情况下,通过控制主循环回路中储罐液位能容易实现循环系统电解液总体积相对恒定。但遇年修停、开车时,通电槽数每天都在发生变化,循环系统电解液总体积随之改变,即每天的体积基准都在变化。因为停车时,由于生产系统储液能力不足,需要加大净液量,而开车时循环系统体积不足,需要补充新电解液,增加来自净液的返液量。对体积控制要素认识不足,往往造成体积偏离基准,导致由此计算调节的电解液成分,尤其是添加剂浓度发生剧烈波动,严重影响阴极铜的结晶质量。缺乏快速、及时掌握实际体积基准的方法,盲目调节添加剂的剂量,极易造成阴极铜结晶的持续恶化。本文通过理论分析和实践摸索得出了一套循环系统动态体积控制技术,能准确反映铜电解循环系统电解液的瞬时总体积。该技术在贵冶2013年电解液循环系统年修时得到应用,应用结果表明,虽然停、开车过程循环系统电解液体积一直在变,但阴极铜生产质量始终稳定。

铜电解精炼;电解液循环;体积失衡;电解液成分;阴极铜质量

1 引言

铜电解过程需要最佳、稳定的电解液成分。在正常生产,通电槽数稳定的情况下,通过循序渐进地摸索工艺控制参数,能找到相对稳定的指标控制标准:体积、添加剂剂量、流量等。但在工艺条件发生无论是计划性还是突发性变化时,例如通过停/扩槽调整产量、年修停/开车等情况时,提出应对工艺条件变化,保证产品产量和质量的可靠方案比较复杂。通过生产实践的摸索,发现对电解工艺过程控制指标需要深入分析,找到核心控制点,才能很好应对各种突发情况。其中电解液循环总体积作为调控电解液成分、添加剂剂量的计算基准,是一个关键指标。

极板间的电解液在电解过程中成分不断变化:Cu2++2e=Cu,在阴极板析出,阳极板中的Cu-2e=Cu2+,补充电解液中的铜离子。由于生产CuSO4,NiSO4等,大量消耗H2SO4,导致需要不断补充H2SO4。As、Sb、Bi从阳极中溶解进电解液,然后发生复杂反应[1],部分沉降进入阳极泥[2],部分在阴极铜上析出,污染阴极铜[3],需要维持稳定的浓度。添加剂溶解进电解液后对铜在阴极上析出质量发生作用,不断消耗,均匀补充。控制总体积的目的是为了调控电解液中Cu2+、H2SO4、As、添加剂浓度稳定[5],给电化学反应提供良好的电解液环境基础[4],确保优质阴极铜电解过程能顺利进行,因此控制电解液循环总体积稳定是核心工作。

生产经验积累发现在下达指令和操作上存在一些误区,容易发生理解上的偏差,造成电解液成分、添加剂浓度的大幅波动,影响阴极铜结晶质量。而为了修复阴极铜结晶,盲目调整添加剂剂量,不但没有改善,反而加剧阴极铜质量的恶化。

2 精细化体积控制

2.1 区分主、辅循环回路

电解液循环系统由各储罐、管道组成,根据各部分的作用可区分为主、辅循环回路。其中高位槽、分配包、上酸管道、电解槽、回液管道、循环罐、LAROX过滤机负责保持电解槽内的电解液循环,构成主循环回路,图例中主循环回路为黑色粗实线表示。上清液管道、阳极泥地坑、小地坑、上清液罐、阳极泥罐、浓密机用于临时存放作业时的上清液、阳极泥液、冲洗水,并不直接参与电解液循环,因此称其为辅助循环回路,图例中辅循环回路用红色虚线表示。主循环回路是电解液循环的必要部分,在生产中持续运行。辅循环回路一般只在出装槽作业时使用,暂存电解液,但有时存放一些补水和其它存液。区别主、辅循环系统体积是日常控制中的误区,极容易发生忽略辅循环系统电解液体积的情况。循环系统总体积应是包括主、辅循环系统的全系统电解液总量,以此作为基准计算倒、返液量,才能精确控制电解液成分和添加剂加入量。

图1 电解液主、辅循环回路示意图

2.2 正常生产时的体积控制。

正常生产时电解液总体积应等于主、辅循环回路中各储罐、电解槽、管道存液之和,计算体积时尤其不能忽略辅循环系统。存于辅循环回路中的储罐、管道中电解液不参与循环,导致温度、成分不断变化,因此应及时转入主循环系统。目前我厂实施出装槽作业白班制,每天出装槽作业一般不超过24h,以每天早上7:30为当天体积控制标准,作为每天体积计算,电解液取样分析,停电出槽,换添加剂操作的起点时间,因此正常生产时应控制:辅循环回路中无液,储罐、地坑中的液位在下限,即辅循环回路0体积。主循环回路里的储罐较大,因此不同液位会造成总体积的较大波动,因此正常生产时应规定液位控制范围标准。在产量稳定期间,通电电解槽槽数不变,因此主循环回路中的电解液体积恒定,总体积也恒定。有工厂实施出装槽作业4班3倒制,机组连续运转,辅循环回路存放了拔槽的电解液,主循环回路中参与循环的电解槽数因拔槽作业相应减少,体积计算的难度大,因此需要动态计算体积。

2.3 区分静态、动态体积[6]

根据我厂经验,以早晨7:30为当天起点的体积。前一天的出装槽作业结束,倒返液量完成,辅循环回路无电解液,可称其为静态体积。停电出槽后,开始连续拔槽,电解液暂存进辅循环回路中;槽面冲洗水、机组用水集中进入辅循环回路;辅循环回路中的电解液不断压滤回主循环回路。此外往循环系统里加酸、倒液到净液工序等各种因素造成储罐液位不断波动。槽面循环槽数不断变化,辅循环回路管道中的电解液不断充满、放空,使得系统体积在不断变化,可称之为动态体积。

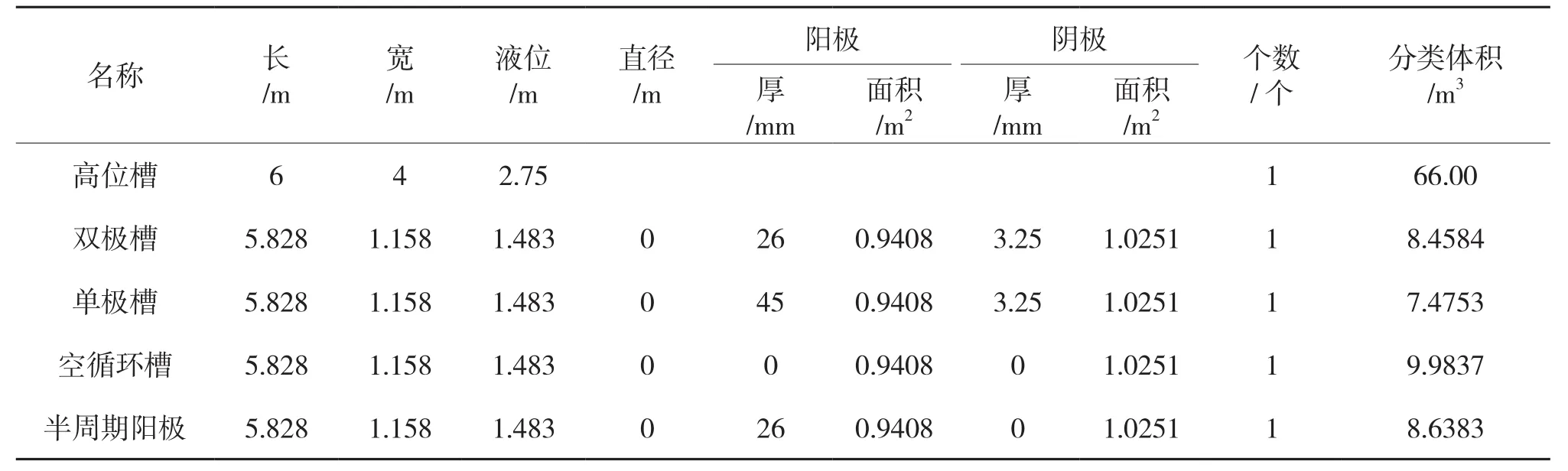

静态体积构成为:高位槽、循环罐根据液位计算的体积;分配包、上酸管道、LAROX过滤机充满;回液管半满;循环电解槽分双极槽、单极槽,停、开槽时还有空循环槽、半周期阳极循环槽,分别按个数计算。因此静态体积控制指标可简化为储罐液位范围和各种循环槽个数。

动态体积因电解液在不断中转,作业时用水量加大,进入系统,计算难度较大。如果体积浓缩还可以通过作业后补水稀释,但如果体积膨胀,则无法通过加大蒸发量浓缩体积,会造成不良后果。因此操作上要求严格控制用水,槽面洗槽、机组洗涤用水应在保证操作质量的前提下尽可能少。

假设出装槽作业4班3运转,总体积基本处于动态体积控制。设想通过采集所有储罐瞬时液位,按时间段输入瞬时各种循环电解槽数,在计算机上通过公式可以实现实时计算瞬时体积。

表1 静态体积模拟计算表

2.4 静态体积计算

静态体积是我厂循环系统体积的主要衡量指标,纳入日常考核。生产工段管理人员和岗位人员都应熟悉静态体积的计算方法,以应对各种异常情况。计算方法通过下表列出,用EXCEL表使用公式比较容易得出结果。计算表中按照主循环回路的构成分类,分别用公式计算。辅循环回路的计算依据是7:30之前压空,才能忽略。如果主循环回路液位及循环槽数都符合考核指标,而辅循环回路中有电解液,就超体积;如果辅循环回路中有液,但正好能补齐主循环回路的体积,虽然总体积符合指标,但辅循环回路的体积不参加循环,对生产还是有影响。列表中对四种循环槽分类,根据实际测量数据计算极板体积,虽然也有误差,但相对其它算法更精确。管道虽然很长,但所占比例很小,在计算动态体积时可以忽略误差。计算表中循环电解槽所占比例大,分类多,尤其需要精确统计。

2.5 动态体积计算

出装槽作业时放空电解槽后造成主、辅循环回路里都有电解液,但分析动态体积除包含自身循环系统的电解液外,还包括进、出循环系统的液量。目前虽然不能实时计算瞬时体积,但对充分分析进出循环系统的液量进行宏观控制有帮助。循环系统总体积应是某一时刻包含储罐、管道、各种电解槽存液量的动态体积,在加减进出液量后应保持平衡。影响动态体积的因素主要有以下几方面:

(1)倒返液。倒液通过设置进行24h均匀倒出,返液由生产工段协调净液较均匀返回,并且由于净液工艺的特点,一般返液量≤倒液量,对循环系统体积影响小。生产工段接到倒返液指令后应初步判断倒返液对体积的影响,及时和净液工段沟通。

注:生产工段往净液送液叫“倒液”,净液工段往生产工段送液叫“返液”。

(2)槽面及储罐蒸发量。蒸发24h内均匀发生,蒸发量不好计算,但通过对以往体积的分析可以估算出不同温度的经验数值,建立计算表,通过加水量、倒返液差、槽面洗槽用水量、机组动态换水量等就可以反推每天的蒸发量,通过记录以分析不同槽数、天气和气温条件下的蒸发量。储罐由于采用风机抽风,因此也存在蒸发量。

(3)洗槽用水和回收阴极铜洗涤水。可通过检测槽面洗槽时间和洗槽水管流量计算洗槽用水量,乘以双极作业槽数估算每天洗槽用水。槽面冲水遍数和每次用水量估算。机组洗涤排水量和根据洗涤水箱机组运行时长、动态换水的频次,和每次的换水量计算。因各循环系统作业时长一般在24h内,因此造成洗槽用水和机组动态换水一般集中在前12h内。体积收缩的唯一方式是蒸发,因此作业时不监控洗槽用水和机组动态换水很容易造成体积膨胀,膨胀后无有效应对措施。控制措施只能通过监管减少不必要的用水,如卫生尽量不用水。其它水量,如板式换热器冷凝水和环保废水的回收,根源在于环保治理,达标排放。

2.6 体积失衡的应对方法及非正常生产的体积控制措施

如果预计或已经发生体积失衡,应首先分析原因,针对不同的原因采取措施,并且必须及时向上级管理者汇报,应避免扩大问题。非正常生产如停、扩槽时是动态体积控制,极容易出问题。

表2 ISA法不同电解槽存体积计算表

(1)倒返液偏差产生的体积失衡。原因:①倒液——能力不足、计算错误、操作失误等因素。倒液的目的是把循环系统中多余的Cu或杂质倒出脱除。电解过程Cu从阳极溶解的速度快,在阴极上析出的速度慢,只要电解槽在通电,电解液中Cu就会累积。倒液量不足,即少倒出电解液,导致为控制体积而少加水,造成电解液被浓缩。因此欠倒液量时,总体积应相应增大所欠倒液量,液存进辅循环回路,并维持主循环回路体积。多余的电解液可以暂存在上清液罐、阳极泥罐,第二天疏通倒液管,和净液沟通核减净液量。恢复倒液能力后再补回净液量。此外更合适的方法是通过另一个循环系统中转完成倒液量,这样影响最小。同理,如果倒液量超过指令,多倒了液出去,导致需增加补水量才能维持循环罐液位,电解液被稀释。措施可适当降低循环罐、高位槽液位,减小体积(效果小且有风险)。如果槽面有空循环槽,应相应减少空循环槽数。通知净液工段长核减第二天倒液量。②返液——操作失误、指令错误等因素。一般情况返液量小于倒液量,导致体积失衡可能性极小。如果返液量指令过大,指令下达时生产工段应提前和净液沟通。返液主要为二次终液,做补酸用,可以通过浓硫酸形式补充,达到减小返液体积的目的。如因操作失误造成返二次终液量过大,仅为硫酸量增多,仍按正常体积量补水(脱砷后液、脱镍后液一样)。如重溶液量大,需和净液沟通是否稀释。

(2)循环槽数的控制。在主循环体积计算中,电解槽体积是总体积的主要部分。正常生产时,槽面循环电解槽数不变。但在停、开槽时(较多),及系统停开车时,循环槽数的增减大量影响到体积量。循环电解槽种类共分4类:通电的双极槽、通电的单极槽,不通电的空循环槽和不通电的半周期阳极循环槽,计算方法如下。

表3 传统法不同电解槽存体积计算表

ISA法和传统法电解槽尺寸和极板块数不同,计算依据是,各种槽体积均取液位高度,装液体积减去相应阳极、阴极板(液面下)所占体积。单极槽和双极槽的极板体积均按单、双极新装极板计算。在出槽前阳极一部分溶解进电解液,一部分变成阳极泥,溶解部分抵消在阴极析出部分,因此生产过程中的体积可以按新装极板计算。从计算结果可以看出:①循环槽数增减1个就造成体积膨胀或收缩近10m3;②空循环槽和其它槽体积差最大达到2.5m3。因此各种循环槽数量的多少对实际体积的变化有较大影响。

通电双极槽和单极槽体积相差近1m3,说明循环系统内出装槽作业单极和双极的槽数对总体积也有影响。如1个双极槽出掉后装入新阳极和阴极板,体积由8.4m3缩小为7.5m3,1个单极槽出槽装入新阴极板后变成了双极槽,体积由7.5m3扩大为8.4m3。说明如果同一个循环系统如果同为双极槽或同为单极槽就会造成总体积缩小或扩大,电解的每个系统内作业量为22槽/天到64槽不等,因此体积波动相应达到22~64m3,可以想象对阴极铜质量会造成很大影响。但如果双极槽和单极槽数相等,就能很好的避免体积波动。

循环电解槽数量对体积的影响较大。正常生产时通电槽数不变,但在停、开车,尤其是停、扩槽时处于动态体积控制,指令增大、减小总体积后循环槽数量变化,更难让操作人员理解。

(3)停、扩槽的体积控制。停、扩槽时计划性调整总体积,进行倒液、换液和扩液。倒液是为了把多余的电解液倒出系统以减小总体积;换液为了平衡电解液成分但体积不变;扩液为了准备新电解液而增大总体积。倒液和扩液相应增减循环槽数,控制相对简单。换液操作区别于正常生产的倒返液,返液仍是电解液。换液也是动态体积控制过程。在必要时人为的使倒返液量不对等,用于平衡电解液成分,但总体积量仍不变。体积控制并非刻板,计划性的增减体积也是调整电化学反应环境的重要手段。计划性增大、减小体积可以使用辅循环回路进行储液,但仍需规定起始时间点,按静态体积核算总体积。工段负责计算各储罐、循环电解槽体积,明确交代岗位人员指令。控制方式参考动态体积控制,应更精细的控制。如果操作失误造成循环槽数增、减,应核算出体积差后通知净液工段长,采取其它补救措施,如调整倒、返液量。这时通过采集液位数据计算的体积无法反映真实的体积变化,会造成体积正常的假象,是目前体积监控的盲点。

2.7 在年修停/开车过程中应用效果良好

2013年建立体积精算数学模型,应用于7-8月电解一系列2个循环系统年修停/开车复产,每天统计核对单极、双极、半周期阳极、空电解槽4类存液体积,精确计算总体积。控制电解液成分结合体积控制为核心的分级指令管理模式,推算蒸发量,合理消化存液、倒返液、换液、补水、清洗清扫用水等因素造成的体积波动,在应对操作失误造成的体积膨胀和体积浓缩等突发情况提高了能力。应用体积精算表后,开车前5天铜酸合格率达到100%,电解液成分达到最优。开车后槽面短路率仅小幅上升,产出的阴极铜物理外观和化学成分均达标,达到自投产后历年开车阴极铜质量最好水平。

2.8 体积自动化控制的思路

目前通过监控系统取得固定时间点的各储罐液位,再导入EXCEL表计算总体积的方法已经能很好地计算每天的初始体积。控制体积需要为集中用水时提供瞬时体积数据,掌握用水量,并且能对主循环回路每天的蒸发量进行分析。因此自动化控制体积的思路是通过获得全循环回路中各储罐、管道、槽子的单体体积和数量,在监控系统中能及时计算,在任何时刻提供准确的瞬时体积。

3 结语

体积的控制应有宏观认识,要考虑辅循环系统体积,和槽面槽数,才能精确掌握体积总量。在出装槽作业和作业起点时间分别采用静态体积和动态体积作为衡量标准应对突发状况。精确计算各种存液电解槽数,电解槽存体积在总体积中占比最大,数量多,极容易产生较大误差,准确统计数量,区别制定计算标准,才能确保计算结果的准确。管理上细致分析,操作上精细操作,达到精确控制的目的。体积控制失衡后的重要措施是向倒返液指令管理人员通报,目的是相应调整倒返液量、存液量,才能控制好生产系统电解液的成分。但如果因用水过度造成体积膨胀无法补救,不可能通过加大蒸发来浓缩体积。

[1]王学文, 等. Homogeneous precipitation of As, Sb and Bi impurities in copper electrolyte[J]. Hydrometallurgy, 2011, 105(3-4): 335-358.

[2]王学文, 等. The role of arsenic in the homogeneous precipitation of As, Sb and Bi impurities in copper electrolyte[J]. Hydrometallurgy, 2011, 108:199-204.

[3]朱祖泽, 贺家齐. 现代铜冶金学[M]. 北京, 科学出版社出版, 2003:555-557.

[4]郭学益, 石文堂. 采用旋流电积技术从电镀污泥中回收铜和镍[J]. 中国有色金属学报, 2010, 20(12).

[5]高红霞. 高杂质下生产高纯阴极铜方法的探讨[J]. 中国有色冶金, 2011, 40(1).

[6]陆力, 徐洪泉, 等. 固液两相流浓度测量方法探讨[J]. 水电站机电技术, 2015(2).

Key Technology of Copper Electrolyte total Volume Control and Its Application

HU Lun1,2, GUO Xue-yi1

(1. School of Metallurgy and Environment, Central South University, Changsha 410083, Hu'nan, China; 2. Guixi Smelter of Jiangxi Copper Corporation, Guixi 335424, Jiangxi, China)

The total volume of copper electrolyte in its circulation system is the calculation basis for the electrolyte composition of Cu2+, H2SO4, As, Sb, Bi, collagen and thiourea. When the cell number remains the same, it is easy to make the total volume of copper electrolysis in its circulation system by controlling the tank-level in the primary loop. However, the production cells reduced day after day during the annual mending, the total volume of copper electrolyte in the cycle system changes with it, which results in the total volume basis non-constant. Insufficient understanding of volume control elements, often caused by deviating from the basis, lead to the calculated regulating electrolyte composition, especially additives, seriously affect the quality of cathode copper's crystallization. Lack of rapid and timely grasp the actual volume of benchmark method, blind adjust the dosage of additives, easy to cause the cathode copper crystal continued to deteriorate.In this paper, through theoretical analysis and practice fumble concluded a set of system dynamic volume control technology, can accurately reflect the instantaneous volume of copper electrolyte in the circulation system. The technology was applied in the annual mending of GuiYe electrolyte circulation system in 2013 years, the application results show that although the electrolyte total volume in the circulation system changed during the stopping, driving process, but the quality of cathode copper production is stable.

copperelectrorefining;electrolyte circulation;volume imbalances;electrolyte composition;cathode copper quality

TF811

A

1009-3842(2015)05-0038-05

2015-07-01

胡轮(1975-),男,江西进贤人,副高,主要从事生产管理及技术工作。E-mail: ddallen@163.com