薄壁铜管游动芯头拉伸模具的改进

陈立鹏,刘劲松,,张士宏

(1. 沈阳理工大学,辽宁 沈阳 110159;2. 中国科学院金属研究所,辽宁 沈阳 110016)

薄壁铜管游动芯头拉伸模具的改进

陈立鹏1,刘劲松1,2,张士宏2

(1. 沈阳理工大学,辽宁 沈阳 110159;2. 中国科学院金属研究所,辽宁 沈阳 110016)

采用游动芯头生产铜管由来已久,已经实现工业化生产。主要对游动芯头拉伸模具的芯头进行结构改进。运用非线性有限元软件Marc对游动芯头拉管过程进行模拟。分析芯头改进前后拉拔力和温度场的变化趋势,从模拟角度验证芯头改进方法的可行性。分别对改进前后拉制的铜管材进行组织形貌分析,从实验角度说明芯头改进在实际生产中的价值。这一研究结果对实际生产过程中薄壁铜管游动芯头拉伸模具的改进提供了科学依据。

游动芯头;铜管;结构改进;拉拔力;温度场;组织形貌

1 引言

目前,我国对光铜管的需求量很大,尤其是制冷行业和水暖行业。现在铜管生产企业普遍采用游动芯头拉伸模具生产铜管。这是由于游动芯头拉伸铜管过程不需要芯杆固定,可以拉制极长的管材,极大的提高了生产率。游动芯头生产铜管技术已经趋于稳定[1]。但在实际生产过程中偶尔也会出现表面划痕和缩径等现象,这些现象的出现表明铜管生产工艺有待提高。申卫华[2]等人已经通过非线性有限元模拟软件对游动芯头的角度进行了优化;冯德明[3]等人利用专门的试验机对铜管游动芯头锥形段的角度做了试验,给出了铜管游动芯头最佳的模具角度,陈大勇[4]对游动芯头拉拔铜管多道次工艺进行了优化。这些论文缺少对拉伸模具结构改进的研究,本文主要通过对拉拔模具游动芯头结构的改进,采用计算机数值模拟技术计算出铜管稳定拉拔时所受的拉拔力的变化趋势和铜管温度场变化。最后通过对管坯微观组织形貌的观察,验证改进芯头生产铜管的优点。

2 游动芯头拉拔铜管过程示意图

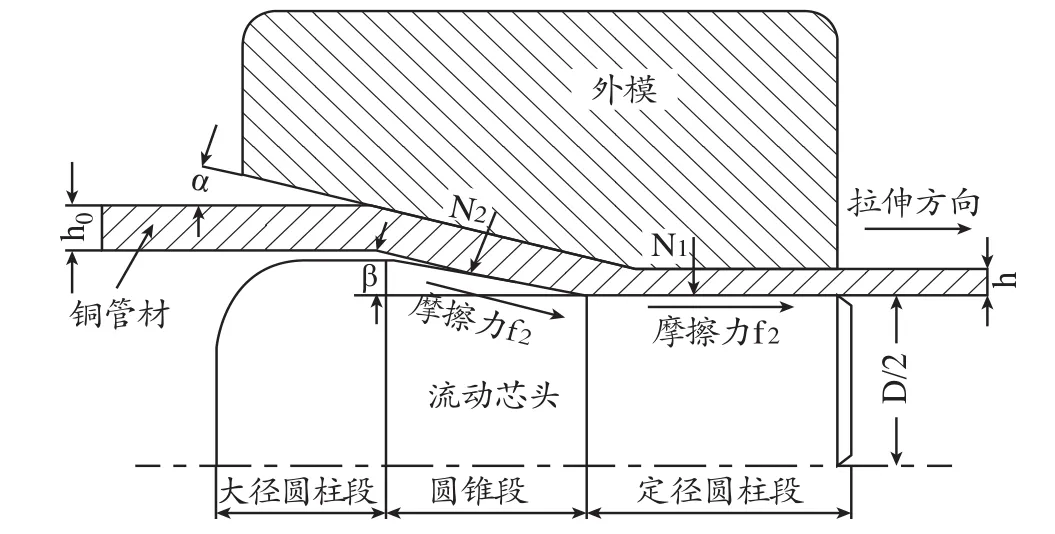

游动芯头拉拔铜管过程示意图如图1所示;游动芯头大致分为三大区域大径圆柱段,圆锥段,定径圆柱段[5]。整个拉拔铜管的过程中,游动芯头是“固定的”在模具里边,游动芯头、管材与外模达到一种动态平衡状态[5-6]。经验证铜管实现稳定拉拔的条件是芯头的半锥角β必须大于芯头与铜管之间的摩擦角γ,还必须要保证拉拔外模半锥角α大于β[7],只有满足以上两个条件才能保证铜管游动芯头的稳定拉伸。

图1 游动芯头动态平衡示意图

3 拉伸模具的改进及有限元模型的建立

3.1 拉伸模具结构改进

在芯头圆锥段与定径段过渡处设计一个过渡圆弧。圆弧半径小于外模具锥形段1~2mm。芯头圆锥段与定径段的过渡圆角为r=4mm(如图2)。本文以实际生产过程铜管盘拉的第一道次为例进行有限元模拟。初始管坯规格为28×1.2mm,经过一道次拉拔后规格为25×0.93mm。

图2 游动芯头结构改进示意图

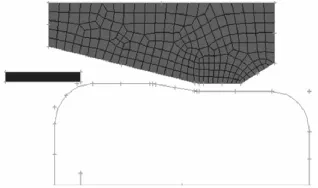

3.2 有限元模的建立

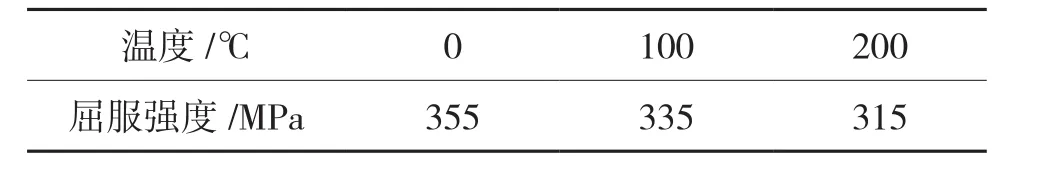

运用非线性有限元软件Marc建立铜管游动芯头拉拔过程中的二维轴对称模型(如图3)。分别设定芯头改进前后两种模型为相同的初始条件。有限元模型的一些基本参数:磷脱氧铜(TP2)材料密度8940kg/m3、杨氏模量117GPa、泊松比0.3、拉拔速度350m/min。将初始管坯加工成纵向弧形片进行热拉伸实验。经整理得到初始管坯屈服强度随温度变化表(表1)。

图3 游动芯头拉伸过程有限元模型

表1 初始管坯屈服强度随温度变化表

4 芯头改进前后模拟结果对比

4.1 芯头改进前后铜管所受拉拔力的比较

通过计算机模拟得到改进芯头前后铜管在进入锥形段后所受平均拉拔力随时间变化的曲线图(图4)。在整个拉拔过程中,采用改进芯头拉拔铜管的平均拉拔力明显小于原始芯头的拉拔力,并且原始芯头拉制铜管过程中拉拔力呈现出不稳定性。铜管在经过改进芯头的锥形段时与芯头存在一定的间隙,减少了铜管与芯头的接触面积,这样使得铜管与芯头之间的摩擦力减小,从而降低了拉拔力。由于过渡圆弧的作用,铜管在经过锥形段时金属内部流动相比之前均匀缓和,金属内部由于金属流动塑性变形产生的变形抗力变得稳定,所以拉拔力相对稳定。改进芯头拉拔力的降低有利于拉管的顺利进行,提高生产效率;改进芯头拉拔力的稳定有利于提高铜管表面的质量与生产精度。

图4 两种铜管拉拔力随时间变化的曲线

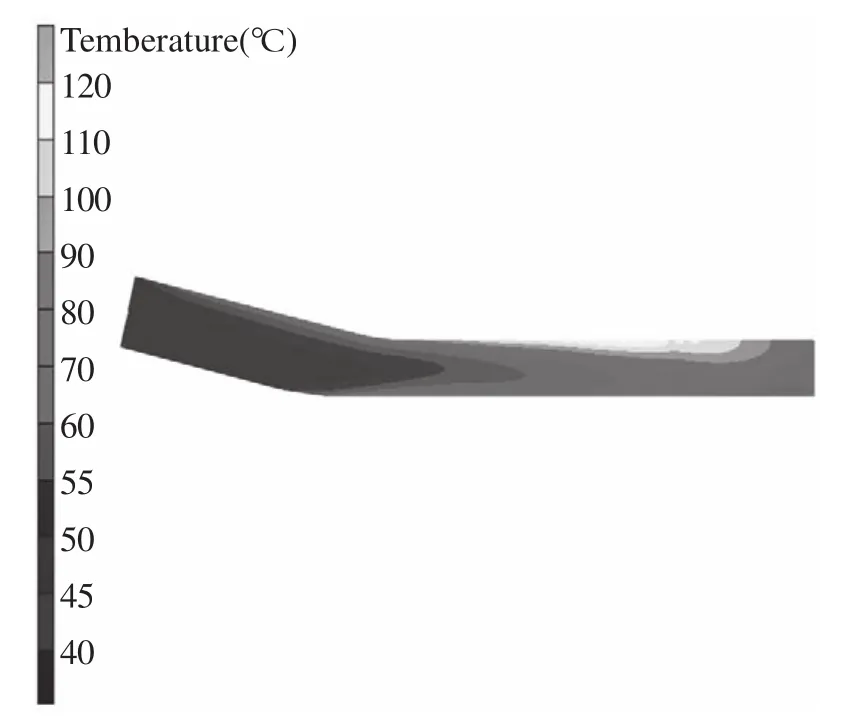

4.2 芯头改进前后铜管温度场分析

从图5、图6可以看出铜管在拉拔过程中最大温度出现在铜管通过锥形端进入定径段后,由于这段时间铜管发生剧烈的塑性变形,产生大量的塑性热,导致温度迅速升高。改进芯头拉制的铜管在锥形段与芯头接触处的温度远低于改进前的,并且采用改进芯头拉拔铜管在整个过程中产生的温度远低于用原始芯头拉拔的铜管。由于改进芯头过渡圆角的作用,铜管进入锥形段后变形程度相对以前并没有那么激烈,铜管变形产生的塑性热随之降低。铜管在经过过渡圆角时,铜管的一小部分区域未与芯头发生接触,这样就减少了铜管与芯头之间产生的摩擦热。本文仅仅通过对铜管盘拉的第一道次进行模拟,在随后拉拔道次中,铜管温度不断升高,这极有可能达到铜管的再结晶温度,这对铜管成形是非常不利的。

图5 原始芯头铜管温度场分布

图6 改进芯头铜管温度场分布

铜管拉拔过程中温度的升高同样会对模具产生不利的影响。温度升高会使芯头发生膨胀,芯头沿径向胀大。由于芯头发生的膨胀会导致拉制出的铜管壁厚相对标准铜管变薄,影响铜管的生产质量。此外,由于温度的急剧升高会使模具内应力增加,极容易使模具发生失效,严重影响模具的寿命。

5 游动芯头拉拔铜管实验验证

为了探究原有芯头拉拔工艺和改进工艺对铜管微观组织的影响。实验选用同一种28×1.2mm的管坯,分别选用原始芯头和改进芯头拉拔一道次管坯。分别对原始管坯和拉制成形的铜管取样进行金相组织分析。从图7可以看出铜管的横向组织是分布均匀单相α组织,纵向组织是沿轴向的条状晶粒,呈流线波浪型,晶界模糊不明显。铜管的经过一道次拉拔后纵向组织条状晶粒变薄、均匀,数量增多,横向组织晶粒更加细小。芯头改进前后铜管变形程度相差无几,经计算改进前后经拉拔后铜管的晶粒尺寸大小相当分别为7.5μm和7μm,但是改进后铜管晶粒更加均匀。因为铜管在经过有过渡圆弧的芯头时,金属内部流动缓和均匀,所以经过改进芯头拉制的铜管内部晶粒相比之前更加均匀。在金属塑性加工过程中,晶粒均匀有助于提高金属制品的力学性能和机械性能。由以上的铜管微观金相组织分析,说明经过改进芯头生产的铜管质量性能都有所提高。

图7 铜管横纵向截面显微组织

6 结论

(1)通过对薄壁铜管游动芯头改进,铜管所受拉拔力下降,拉拔力变得平稳,这些对稳定拉拔铜管,提高铜管质量和生产效率有积极意义。

(2)通过对拉拔过程中铜管温度场的模拟,得到改进芯头拉制的铜管在整个拉拔过程中温度有所下降。此外,模具温度的下降,有利于提高模具的寿命,降低生产成本。

(3)分别采用原始芯头和改进芯头生产的铜管进行金相组织分析,得出通过改进芯头拉制出的铜管晶粒更加均匀,所以其力学性能和机械性能都有所提高。从实验角度验证了改进芯头的可行性。

[1]黄东男, 张士宏, 王鹏程, 等. 游动芯头拉拔模具受力和温度分布的数值模拟[A]. 中国机电研究院、中国机械工程学会塑性工程学会. 第九届全国塑性工程学术年会、第二届全球华人先进塑性加工技术研讨会论文集(二) [C]. 中国机电研究院、中国机械工程学会塑性工程学会:2005:2.

[2]申卫华, 李章刚, 刘化民, 等. 铜管游动芯头拉拔模具角度优化的有限元模拟[J]. 塑性工程学报, 2005(2):61-64.

[3]冯德明, 王文斌, 于鹏. 浮动芯头拉拔铜管拉拔力及稳定性[J]. 金属成形工艺, 1992, 10(3):135-139

[4]陈大勇. 基于TP2铜管材性能控制的拉拔工艺研究[D]. 沈阳理工大学, 2015

[5] K.Świa, tkowski, R.Hatalak.Study of thenew floating-plug drawing process of thin-walled tubes[J]. Journal of Materials Processing Tech, 2004, 1511.

[6]R.Bihamta, Q.H.Bui, M.Guillot, G.D Amours, A.Rahem, M.Fafard. A new method for production of va-riable thickness aluminium tubes: Numerical and experimental studies[J]. Journal of Materials Process-ing Tech, 2010, 2114

[7]臧勇, 张新其, 谢志伟. 薄壁铜管游动芯头拉拔过程拉拔力影响因素分析[J]. 塑性工程学报, 2010(3):143-147.

Improvement of Drawing Die for Thin Wall Copper Tube Floating Plug

CHEN Li-peng1, LIU Jin-song1,2, ZHANG Shi-hong2

(1. Science and Technology University of ShenYang, Shenyang 110159, Liaoning, China; Institute of Metal Research, Chinese Academia of Sciences, Shenyang 110016, Liaoning, China)

The production of copper tube with floating plug has been long time, and has realized industrial production. the structure improvement of floating plug is carried out. By using the nonlinear finite element software Marc to simulate the floating plug drawing process. The change trend of drawing force and temperature field before and after improving floating plug are analyzed. The feasibility of floating plug improvement method is verified by simulation. The drawing copper material microstructure before and after the improvement are analyzed respectively. The value of floating plug improvement in industrial production is illustrated from the view of experiment. This study provides a scientific basis for the improvement of the thin wall copper tube in the actual production process of the drawing die with floating plug.

floating plug;copper tube;structure improvement;drawing force;temperature field;material microstructure

TG34

A

1009-3842(2015)05-0008-04

2015-07-06

陈立鹏(1989-),男,河北万全人,硕士研究生,主要针对铜管连铸连轧生产工艺方面进行研究。E-mail:lipengchen824@163.com