浅析H65黄铜带材性能控制方法

陈建涛,钱泽涛,张希杰

(1. 江西铜业技术研究院有限公司,江西 南昌 330096;2. 江西铜业集团公司 铜板带有限公司,江西 南昌 330096)

浅析H65黄铜带材性能控制方法

陈建涛1,钱泽涛2,张希杰2

(1. 江西铜业技术研究院有限公司,江西 南昌 330096;2. 江西铜业集团公司 铜板带有限公司,江西 南昌 330096)

H65黄铜带材具备良好的导电、耐热、耐磨等性能。多数企业采用热轧法生产H65黄铜,但也有采用水平连铸结合冷轧短流程法生产。控制铜及铜合金性能方法一般采用控制精轧轧程加工率或成品热处理参数来实现,但对某些特殊机械性能要求的带材,也经常采取两种方法相配合的方式来加工实现。

黄铜带;水平连续铸造;性能控制;热处理;加工率

1 引言

H65黄铜是一种含铜量在63.5%~68.0%的铜锌二元合金,属于单相α黄铜,铸造时,因不平衡结晶过程,一般会有少量塑性较差的β相产生[1-2]。H65黄铜由于具有典雅的金属光泽,且具备较好的加工和成形性,强度适中,导电导热性能良好,被广泛应用于耐磨、耐热、及导电散热材料中。近年来,受铜等金属价格在高位大幅震荡及企业降本增效利益驱使,越来越多的企业开始重视H65黄铜在弹性元件及接插件等领域的应用。原来使用锡磷青铜带制造的元器件,都尽可能地使用H65黄铜等价值相对较低的铜基合金替代。因此控制调整H65黄铜物理性能,充分发挥产品性价比优势,受到越来越多科研工作者和企业家关注[3-5]。下面以水平连续铸造配合冷轧的加工方式,介绍H65黄铜的性能控制方法。

2 常用性能控制方法及原理

为保证铜及铜合金带材达到目标性能,一般企业控制带材机械性能的方式有三种,一种是采用控制精轧加工率的方法来实现,即依据铜及铜合金的加工硬化曲线,控制最后一个轧程的加工率来达到目标性能,其基本原理是利用铜及铜合金由退火组织向加工组织转变时,随着晶粒破碎程度的增加,不断产生空穴、位错、割阶等晶体缺陷,对组织进行强化。由于多数铜及铜合金基础理论成熟,且控制加工率方法简单直观,因此这种方法被多数企业工程技术人员所采用,但此种方法留底料组织及性能对成品性能影响较关键。另一种方法是采用热处理方法来实现,即当铜及铜合金带材加工到目标厚度时,通过控制成品热处理工艺参数来控制铜及铜合金带材回复再结晶程度,使带材达到期望物理性能[6-7]。由于影响带材的回复再结晶程度涉及到化学成分、材料组织结构、变形程度、退火温度、保温时间、加热速率等众多因素,控制相对复杂,因此国内较少企业使用这种方法。第三种方法是针对某些特殊性能的铜及铜合金,需对以上两种方法配合使用,通过优化晶粒组织控制材料物理性能目标。

3 H65黄铜性能控制方法举例

以加工0.4mm厚H65黄铜带材为例,某铜板带使用厂家对铜板带生产企业提出了新的材料性能要求,主要指标如表1。对比GB/T26007-2010(弹性元件和接插件用铜带)标准中H65黄铜带性能,表1产品性能要求处于半硬(Y2)和硬态(Y)之间。

表1 试制产品目标性能

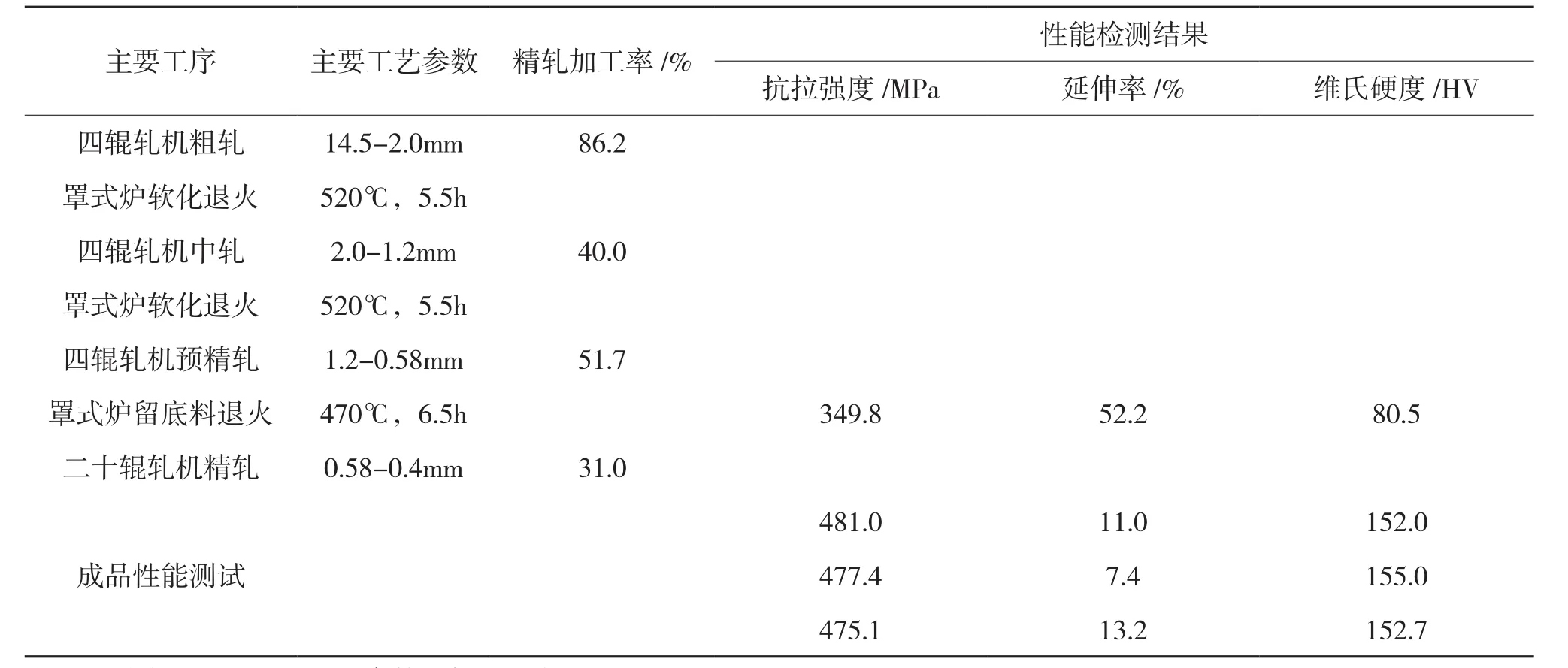

企业工程技术人员根据目标材料性能,拟定用控制加工率的方法来试制该规格产品,经过多次试验,始终达不到目标。所采用的主要工艺流程、工艺参数及检测结果如表2。

表2 采用控制加工率方法试制目标产品的主要工序和参数

观察表2工艺试制出产品性能发现,带材抗拉强度和表面硬度均符合目标要求,但是产品延伸率却<15%。且维氏硬度已接近客户要求的上限160HV,抗拉强度接近目标性能的下限475MPa。若简单采取减少精轧轧程加工率或对成品进行适当的退火工艺措施来提高铜带延伸率的办法,根据材料延伸率与抗拉强度随材料加工率及回复再结晶程度的增加而呈现的反向关系,势必是当满足延伸率≥15时,抗拉强度<475MPa。为了解决以上矛盾,铜板带企业工程技术人员首先对退火后留底料进行了金相分析,测试的晶粒度为0.05mm(如图1),初步判断留底料在完成再结晶之后经历了长大过程。因此,工程技术人员分析并确定了尽可能避免留底料组织完成回复再结晶后成长过于粗大,确保足够变形储能,减少精轧轧程加工率的改进思路。经讨论确定留底料厚度控制在0.5mm厚,并对留底料退火工艺进行一组试验,以寻找留底料完成回复再结晶后及对应的性能最佳点。试验时采用的主要工艺参数及退火后物理性能如表3。

图1 0.58厚留底料退火晶粒度0.05mm

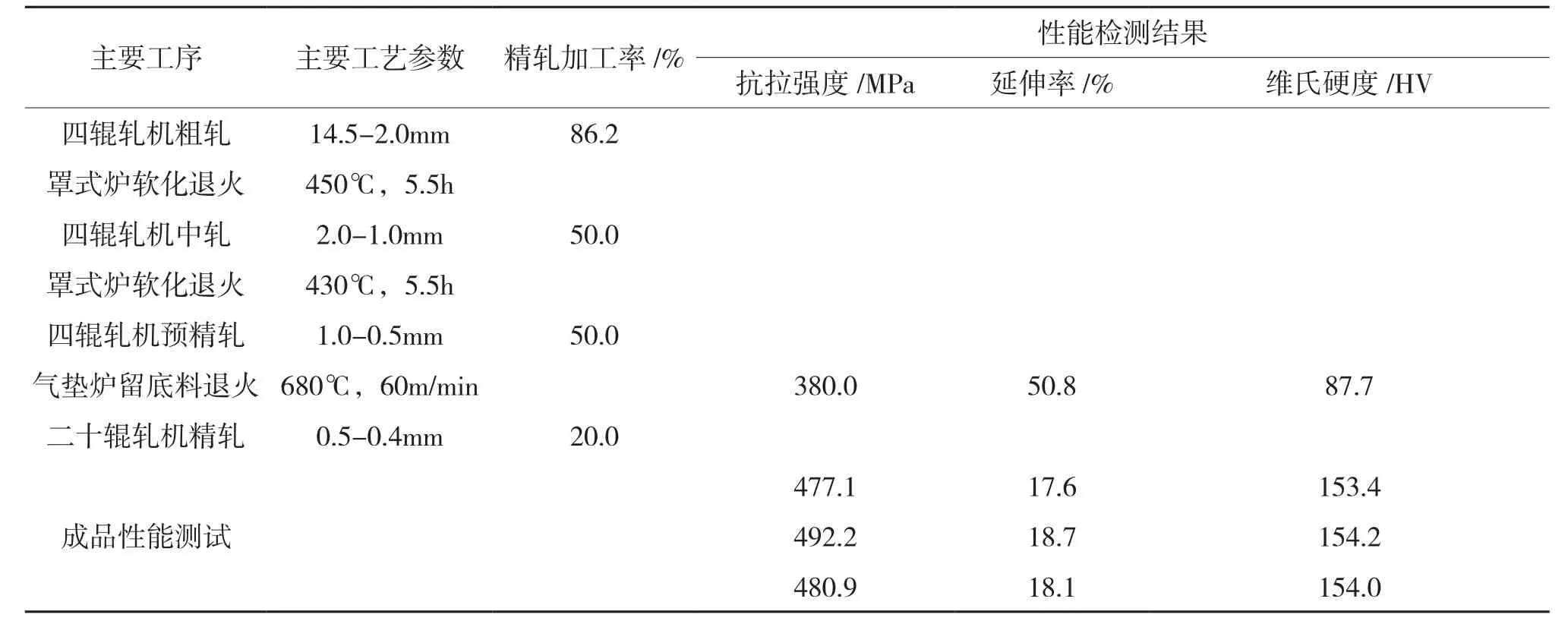

测试以上8组退火后留底料(化学成分相同)的晶粒度,并分别精轧至0.4mm厚,测试成品物理性能,发现留底料退火后晶粒度控制在0.035mm(如图2),抗拉强度控制在380MPa左右,试制出的带材物理性能达到目标要求。试制时所采用的主要工艺流程、工艺参数及检测结果如表4。为了进一步控制好带材板型,充分发挥H65黄铜的塑性,减少能耗,在保证留底料性能和精轧轧程加工率的前提下,对前面的加工工艺进行了优化,一样可以达到目标性能,优化后所采用的主要工艺流程、工艺参数及检测结果如下表5。

图2 0.5厚留底料退火晶粒度0.035mm

表4 采用控制留底料性能及控制精轧轧程加工率方法试制目标产品的主要工序和参数

表5 优化工艺后试制目标产品的主要工序和参数

4 试制结果与讨论

(1)采用控制精轧轧程加工率法控制H65黄铜带材性能时,需根据目标产品物理性能对留底料的组织结构及物理性能进行优化。留底料的组织结构和物理性能对成品的性能影响较关键,在试制各类产品时,需重点控制。

(2)为更精准控制好H65铜带性能,须测量退火后留底料的晶粒度,并根据H65黄铜晶粒度随加工的变化规律设置、调整工艺参数。

(3)在做探索试验时,需注意材料化学成分、试验设备变换等因素对结果的影响,一般尽可能的统一。

(4)在确定好留底料组织及物理性能后,试验对前面的加工工艺进行了优化,主要是在满足各工序目的的前提下,尽可能的控制好板型、缩短流程、减少能耗等,这是提高产品竞争力的有效方式。(5)部分下游带材使用厂家会提出折弯、冲压成型等方面的要求,此时更加需要采取多种控制手段优化带材组织结构,提高其性能。

[1]李宏磊, 娄花芬, 马可定. 铜加工生产技术问答[M]. 北京:冶金工业出版社, 2008:33-39.

[2]马全仓, 张彬. H65 黄铜板退火组织及其对深冲性能的影响[J]. 材料热处理技术, 2008:37(10):44-46.

[3]王荣滨. 黄铜的热处理与深冷处理研究.有色金属加工[J]. 有色金属加工, 2005, 34(4):15-17.

[4]唐华, 罗良颂, 崔玉致. 高锌黄铜熔炼的精练除渣[J]. 冶金丛刊, 2004, 2(1):19-21.

[5]蔡薇, 齐亮, 谢水生, 等.挤压态H65黄铜的晶粒细化与性能关系研究[J]. 金属铸锻焊技术, 2008:37(7).

[6]王祝堂, 田荣璋. 铜合金及其加工手册[M]. 长沙:中南大学出版社, 2002:60-70, 516-527.

[7]王英民, 毛大立. 形变纤维增强高强度高电导率的Cu-Ag合金[J]. 稀有金属材料与工程, 2001(4):295-298.

The Way of H65 Brass Strip Performance Control

CHEN Jian-tao1,QIAN Ze-tao2,ZHANG Xi-jie2

(1. Jiangxi Copper Technology Research Institute Co., Ltd, Nanchang 330096, Jiangxi, China; 2. JCC Copper Strip Co., Ltd, Nanchang 330096, Jiangxi, China)

H65 brass strip has many good performances for conductive, heat-resisting, wear-resisting, etc. Most companies use hot rolling method to produce H65 brass strip, but also have horizontal casting and cold rolling process for production. The traditional control property method of copper and copper alloy is by controlling the finishing rolling process rate or finished product heat treatment parameters to achieve, but for some special property requirements of strip, two measures need to be taken to cooperate for process.

brass strip;horizontal casting;property control;heat treatment;processing rate

TG339

A

1009-3842(2015)05-0005-03

2015-05-13

陈建涛(1982-),男,湖北孝感人,工程师,本科,主要从事铜及铜合金加工研究。E-mail: cjt021@163.com