着色剂对口腔修复用钇稳定氧化锆陶瓷粉体制备的影响

王博 陈剑锋 张言春 王如

大连医科大学附属第一医院口腔科,大连 116011

在室温条件下,钇稳定氧化锆陶瓷(yttria stabilized tetragonal zirconia polycrystals,Y-TZP)通过应力作用可以发生马氏体相变因而具有较佳的力学特性,其优良的生物安全性、耐磨性能和抗腐蚀性能,使Y-TZP成为理想的牙科陶瓷材料。Y-TZP陶瓷着色是齿科陶瓷材料市场的发展要求,Y-TZP材料着色后,可以大大减少饰面瓷的厚度,通过少量的饰面瓷即可调整全瓷牙冠的颜色,使临床医生减少牙体的预备量,最大限度地保存了患者的牙体组织。已有文献[1]表明多种着色氧化物能用来对Y-TZP进行着色,如氧化铁(Fe2O3)、氧化铈(CeO2)、氧化铒(Er2O3)、氧化铋(Bi2O3)、氧化镨(Pr2O3)、氧化锰(Mn2O3)和氧化钒(V2O5)等,其中有的着色剂可对材料的力学性能产生负面影响。本实验采用内着色方法,在Y-TZP粉体中添加金属氧化物着色剂。在查阅大量文献[2]后,挑选对Y-TZP材料性能影响较小的Fe2O3、CeO2为Y-TZP着色剂,将其分别单独添加到Y-TZP粉体中,进行着色实验。

从有利于烧结和固相反应的方面考虑,齿科YTZP陶瓷的生产希望获得超细的纳米粉体颗粒,表面能较大,可以加速固相反应并降低能耗。但是粉料颗粒越细,比表面积越大,流动性就越差。成型时,很难充满整个模具,常常出现Y-TZP成型件边角不致密、弹性时效、层裂和形成空洞等问题[3]。喷雾造粒技术可以使粉体浆料中的固体物料成为类球形颗粒,改善粉体颗粒的流动性[4]。喷雾造粒形成的球形颗粒拥有最好的流动性,在自身重力的作用下,就可以较紧密地堆积在一起。

本实验将Fe2O3、CeO2作为Y-TZP齿科陶瓷材料着色剂,将其单独添加到Y-TZP齿科陶瓷粉体中,利用喷雾造粒法进行着色Y-TZP粉体造粒,分析着色剂对Y-TZP齿科陶瓷粉体颗粒分布和球形度的影响,试制性质较理想的齿科着色Y-TZP造粒后粉体。

1 材料和方法

1.1 材料和仪器

聚乙烯醇(polyvinyl alcohol,PVA)(山西正邦可溶性材料有限公司),Y-TZP(广东东方锆业科技股份有限公司),无水乙醇(C2H5OH,上海化学试剂公司),Fe2O3、CeO2(北京化学试剂公司)。行星式球磨机(启东市宏宏仪器设备厂),中温炉(Nabertherm公司,德国),离心式喷雾造粒机(无锡天阳干燥设备有限公司),光学显微镜(NTYMV-4000A,Nititoyo公司,日本)。

1.2 粉体制备

1.2.1 着色Y-TZP粉体浆料制备 将一定量的无水乙醇、蒸馏水和黏稠状PVA液体混合,充分搅拌制成清澈透明的液体备用。按照一定比例(Y-TZP粉体50%)将Y-TZP齿科陶瓷粉体和着色剂(Fe2O30.15%或CeO24%)分别混合,加入调制好的PVA液体(PVA为3%),放入球磨机罐中经过24 h的湿研磨,配置成具有一定固含量的Y-TZP喷雾干燥浆料[5]。

1.2.2 着色Y-TZP浆料喷雾造粒 本实验选用的喷雾造粒仪器为离心雾化方式,气体的混合方式为顺流式。将制作好的着色Y-TZP浆料由塔顶送入离心喷雾头,经过离心作用后将浆料变成细小的液滴,小液滴和塔内加热到一定程度的空气接触后,水分迅速挥发。造粒后的粉体颗粒在塔内自上而下呈螺旋状运动,降落至塔底后由收集罐收集。粉体分成3组,分别为未着色Y-TZP组、0.15%Fe2O3着色Y-TZP组、4%CeO2着色Y-TZP组。本实验采用的喷雾干燥工艺参数为:空气的干燥温度为270 ℃,离心喷雾头转速为6 000 r·min-1,出风温度为110 ℃,浆料进入塔内的流速为2 L·h-1[5]。

1.3 着色Y-TZP齿科陶瓷粉体的测量分析

1.3.1 造粒粉体粒径测量 本实验选用激光粒度法测量粉体的粒径。将粉体颗粒放入激光粒度分析仪中,溶剂为纯净水,将粉体充分混合,待测量图谱呈现正弦曲线时,进行数值记录。按照上述方法,进行3次测量,取平均值作为最终测量数值。

1.3.2 光学显微镜测试 取少量喷雾造粒的粉体颗粒平铺单层放置于载玻片上,用光学显微镜观察粉体颗粒的形貌。

1.4 统计学处理

采用SPSS 18.0软件对实验数据进行分析,采用One-way ANOVA分析方法和样本均数两两比较进行统计分析,检验水准α=0.05。

2 结果

2.1 激光粒度分析

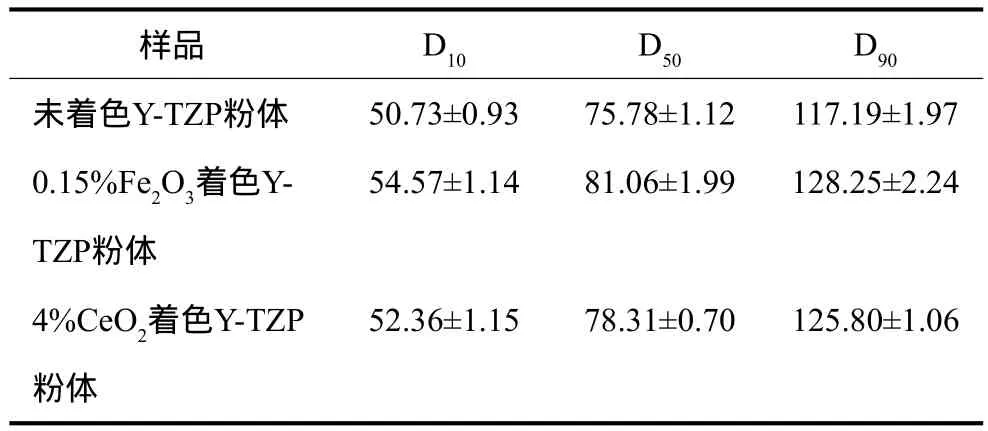

对喷雾造粒粉体颗粒进行粒度测试,具体数据见表1和图1。未着色Y-TZP、0.15%Fe2O3着色YTZP、4%CeO2着色Y-TZP的粉体颗粒大致分布在40~120 μm,粉体颗粒较大。同时颗粒分布较窄,60~90 μm的粉体颗粒较多。造粒后的粉体颗粒粒度不完全一致,有一定的尺寸级配。对3种造粒后的粉体颗粒D50进行统计分析,结果显示,3种Y-TZP造粒粉体的颗粒D50总体均数差异有统计学意义(P<0.05)。均数两两比较时,0.15%Fe2O3着色Y-TZP粉体D50与未着色Y-TZP粉体、4%CeO2着色Y-TZP粉体D50均数差异有统计学意义(P<0.05),未着色Y-TZP粉体与4%CeO2着色Y-TZP粉体D50均数差异无统计学意义(P>0.05)。

表1 造粒粉体颗粒粒度分布Tab 1 Particle size distribution of granulated powder μm

图1 Y-TZP粉体颗粒粒度正态分布图Fig 1 Normal distribution of particle size of the Y-TZP granulated powder

2.2 显微结构分析

采用光学显微镜观察3种Y-TZP造粒粉体的颗粒(图2)。由图2可见,喷雾造粒的粉体颗粒呈大小不一的球形,粒度为60~90 μm,这与之前使用激光粒度分析仪的测试结果相类似。通过光学显微镜观察所得到的粉体颗粒,粉体颗粒大多成球形,球形度均较高,边缘较圆滑,粉体内无气泡,球体几乎无破碎。未着色Y-TZP粉体中可见到少量破碎的球体;0.15%Fe2O3着色Y-TZP粉体许多颗粒表面可见Fe2O3的附着点;4%CeO2着色Y-TZP粉体表面未见到有CeO2附着点。从结果可知,Fe2O3、CeO2作为YTZP的内着色剂,对造粒粉料的成球性能影响不大。

图2 Y-TZP粉体颗粒 光学显微镜 × 100Fig 2 Y-TZP granulated powder particles optical microscope × 100

3 讨论

Y-TZP齿科陶瓷粉体超细化是现代齿科陶瓷发展的主要方向,现在大多使用的是纳米级别的粉体,粉体粒度越来越小,粉体间的团聚现象加重,使素坯体均匀性差,密度降低,产品的性能下降[6]。有学者[7]研究认为,粉体团聚是烧结后强度缺陷产生的根源。团聚现象的产生必须研究其原因和如何防止,这是高性能齿科陶瓷制造领域所必须面对的问题。因此改善粉体的表面形态,消除团聚,减小粉体间的摩擦系数,是目前提高粉体压制成型性能的有效途径。所以喷雾造粒工艺是进行粉体干压成型必须采用的步骤。喷雾造粒工艺是制备优良造粒粉体的常用方法。在前期实验中,笔者采用正交实验的方法,探讨了采用喷雾造粒方法制备着色氧化锆陶瓷粉体的方法[5]。本实验采用相同的制备浆料和喷雾干燥的方法,以考察Y-TZP的着色剂是否对喷雾造粒颗粒的性状产生影响。

Y-TZP陶瓷的性能主要由显微结构来决定,而制备工艺和粉体状态决定了其显微结构。造粒后粉体粒度分布不佳将会影响到Y-TZP的生坯密度,从而影响其烧结性能和力学性能等重要因素[8]。一般来说,烧结中期时,粒度分布较宽的粉体烧结致密化加快;而粒度分布较窄的粉体烧结速度较慢,所以高温时晶粒粗化减轻,获得较高的致密度。颗粒级配与堆积密度呈正相关。张金栋等[9]研究认为,当粗颗粒和细颗粒体积比为2︰1时,素坯的密度最高,在300 MPa压力下成型后,相对密度可以达到57.5%。本实验中未着色Y-TZP、0.15%Fe2O3着色Y-TZP、4%CeO2着色Y-TZP的造粒粉体颗粒大致分布在40~120 μm之间,粉体颗粒较大。同时颗粒分布较窄,60~90 μm的粉体颗粒较多。3种造粒后的颗粒粒度不是均匀一致的,有一定的尺寸级配,可以使较小的粉体颗粒充填在较大颗粒堆积的孔隙之间,3种造粒粉体均易于压制成紧密结构。雾化粒径包括D50、D10、D90、D32、D43等参数,D50是评价粒径的代表性参数,在颗粒粒度的评价和测试中多采用D50作为参考值。0.15%Fe2O3着色Y-TZP粉体D50与未着色Y-TZP粉体、4%CeO2着色Y-TZP粉体D50均数差异有统计学意义。Fe2O3作为着色剂进行内着色对颗粒的粒径产生一定的影响,D50比未着色Y-TZP要大。分析原因可能是,Ce4+离子半径与Zr4+离子半径相差小于12%,CeO2可以作为TZP的稳定剂,形成较好的固溶体。而Fe3+和Zr4+离子半径相差较大,Fe3+进入ZrO2晶格形成固溶体能力相比Ce4+离子较差。

本实验所得到的喷雾造粒的粉体颗粒呈大小不一的球形,估算粒度大约为60~90 μm,这与使用激光粒度分析仪的测试结果相类似。粉体呈现大小不一的球形是由于在喷雾干燥中,浆料经离心处理后形成大小不同的小液滴,在热空气的作用下液滴收缩,形成大小不同的球体颗粒。未着色Y-TZP粉体颗粒中可以见到少量破碎的球体,可能是由于浆料中存在少量包容的气泡,液滴蒸发后,产生空心状的颗粒,空心颗粒容易破碎。少量空心颗粒的存在,不会对密度产生较大的影响,它可以自动填满颗粒间的缝隙。0.15%Fe2O3着色Y-TZP造粒粉体许多颗粒表面可见Fe2O3的附着点,可能是由于部分Fe2O3未进入ZrO2晶格中,而附着在颗粒表面。从结果可见,Fe2O3、CeO2作为Y-TZP的内着色剂,对造粒粉料的成球性能影响不大。Fe2O3作为着色剂对Y-TZP造粒颗粒粒径的改变是否对材料的主要性能有影响,将在随后的实验研究中行深入的探讨。

[1]Vichi A, Louca C, Corciolani G, et al. Color related to ceramic and zirconia restorations: a review[J]. Dent Mater, 2011,27(1):97-108.

[2]高燕, 张富强, 黄慧, 等. 仿牙色四方多晶氧化锆陶瓷的制备及色度学分析[J]. 上海口腔医学, 2010, 19(4):427-430.

[3]Figueroa CE, Bose S. Spray granulation: importance of process parameters onin vitroandin vivobehavior of dried nanosuspensions[J]. Eur J Pharm Biopharm, 2013, 85(3 Pt B):1046-1055.

[4]Bose S, Schenck D, Ghosh I, et al. Application of spray granulation for conversion of a nanosuspension into a dry powder form[J]. Eur J Pharm Sci, 2012, 47(1):35-43.

[5]陈剑锋, 赵妍, 温宁. 着色氧化锆材料喷雾造粒浆料的制备[J]. 中华老年口腔医学杂志, 2013, 11(2):112-115.

[6]Kuo SY, Virkar AV, Rafaniello W. Modulated structures in SiC-AIN ceramics[J]. J Am Ceram Soc, 1987, 70(6):125-128.

[7]Kitayama M, Pask JA. Formation and control of agglomerates in alumina powder[J]. J Am Ceram Soc, 1996, 79(8):2003-2011.

[8]Raghupathy BPC, Binner JGP. Spray granulation of nanometric zirconia particles[J]. J Am Ceram Soc, 2011, 94(1):42-48.

[9]张金栋, 施剑林. 氧化铝粉料的颗粒级配对成型行为和烧结行为的影响[J]. 无机材料学报, 1997, 12(2):175-180.