喷管扩张段旋压模具智能设计系统研究

曹小平,陈 磊,郝贵欣

(西安航天发动机厂,陕西 西安710100)

0 引言

在对液体火箭发动机推力室喷管扩张段旋压成形过程中使用的模具进行设计时,通常要根据产品图纸要求并结合以前设计的模具实例,还要查阅大量的手册和公式进行相关计算,工作量较大。根据推力室喷管结构分析,喷管型面是由数据点拟合的样条曲线构成的型面,不同的喷管其型面拟合数据点不同,但零件的拓扑结构相似度非常高,从而导致旋压模具在设计过程中的重复性和反复性较多。

本文针对喷管扩张段的特点,研究了喷管扩张段的旋压模具智能设计技术,建立了旋压模具智能设计系统,减少旋压模具的重复设计,提高设计效率,从而提高产品的生产效率。

1 智能设计系统需求分析

为减少旋压模具的重复设计,提高旋压工艺的设计效率,通过对喷管的结构分析、旋压工艺参数分析以及旋压模具的分析,喷管扩张段旋压成形模具智能设计系统需具备以下主要功能:

1)智能设计功能。在设计时,能够根据输入的产品参数,尤其是曲母线参数以及其他的相关控制参数,自动完成旋压模具的设计过程,输出可直接用于加工的二维和三维模型。

2)旋压关键工艺参数的辅助设计功能。能够根据产品参数辅助设计人员确定旋压毛坯的参数、旋压道次的划分、旋压力的大小和旋压关键工艺参数。

3)知识查询功能。在设计过程中可以查询系统的专家知识,包括旋压成形专家知识和旋压模具设计专家知识,从而使用户明白系统设计旋压模具的流程和理论依据。

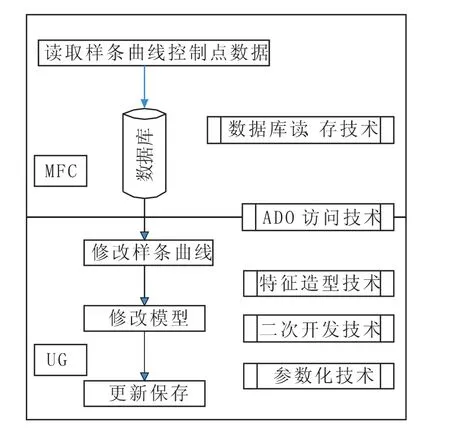

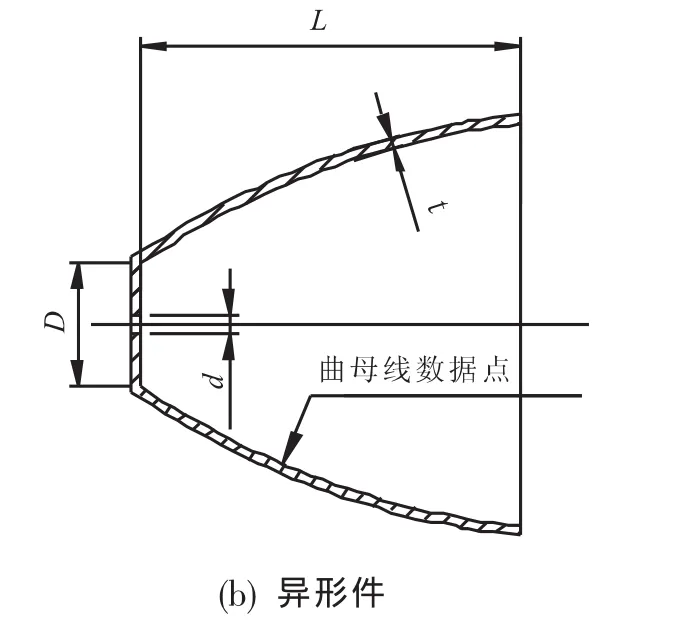

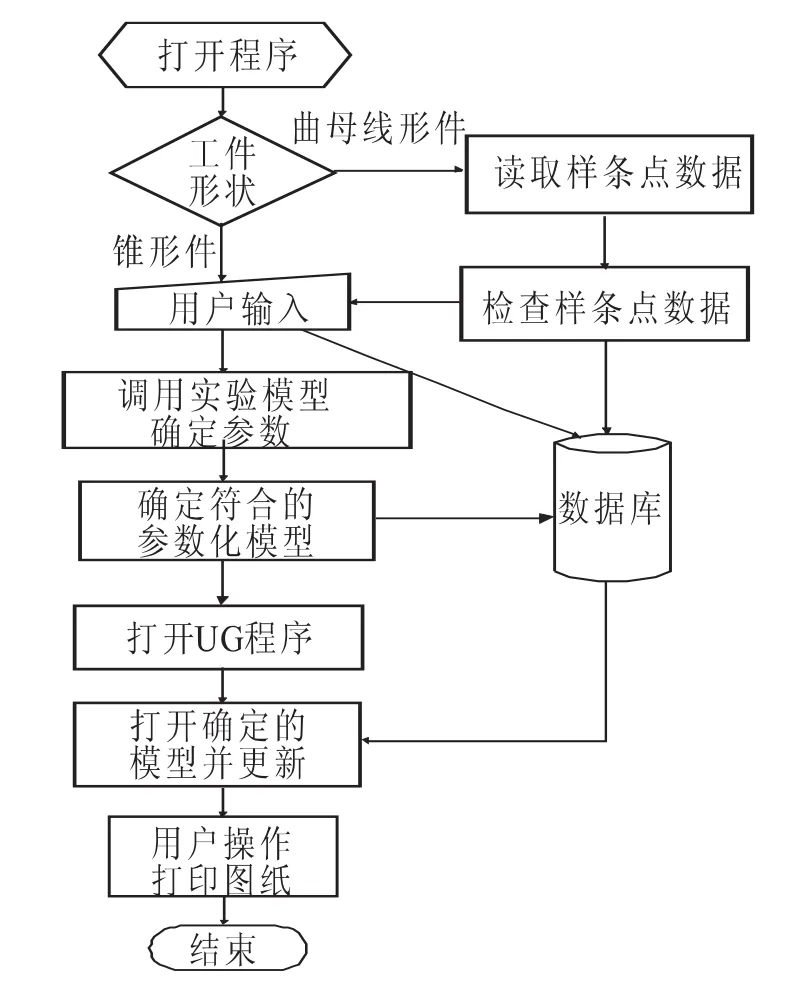

针对系统的功能需求,通过MFC和UG二次开发技术将旋压关键工艺参数和旋压设计知识集成在系统中,再结合参数化技术将旋压模具模型全部参数化。旋压模具锥形件模型参数化可以通过文献 [1]的方法实现,但对于异形件旋压模具其旋压胎体由样条曲线生成的情况,只能通过MFC和UG二次开发技术以数据库的形式实现模型的参数化,其样条曲线参数化流程如图1所示。

图1 样条曲线参数化流程Fig.1 Flow chart to parameterize the spline curve

2 旋压模具智能设计分析

2.1 喷管结构分析

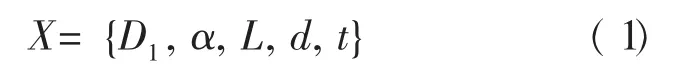

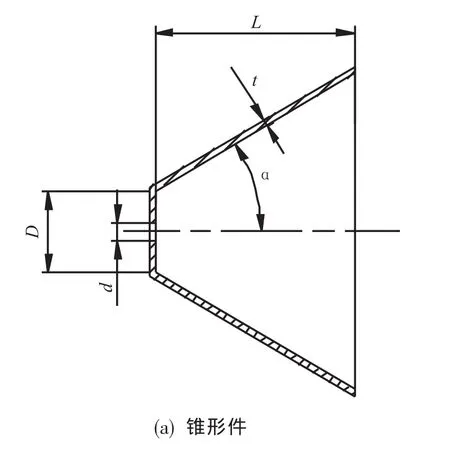

液体火箭发动机喷管扩张段是通过旋压形成喷管毛坯件,再通过一系列的机械加工而成型。所以喷管旋压工艺过程中形成的仅仅是毛坯件,旋压过程中涉及喷管的形状一般为锥形件和异形件,如图2所示。锥形件为三角锥形,根据该类喷管的特点,其设计变量包含零件小端直径D、零件半角α、零件长度L、零件端面孔d和零件的厚度t,故锥形产品的设计参数为:

图2 旋压产品形状Fig.2 Shapes of spinning products

异形喷管型面是由曲母线数据点拟合而成的不等壁厚零件,其变量包括了有限的数据点Y1={y1,y2,y3,…,yn}(n为常数),零件端面孔直径d和壁厚t(yn),故异形产品的设计参数示为:

2.2 喷管旋压工艺参数分析

旋压过程中形成的仅是毛坯件,包含有较多的旋压工艺参数,这些参数直接影响喷管旋压的质量,具体的辅助工艺参数有旋压毛坯参数、旋压道次、旋压力和关键工艺参数。

2.2.1 旋压毛坯参数

用板坯强力旋压成一般锥形件时,外形常采用便于旋压的圆形板,并且在旋压过程中产品的壁厚tf与毛坯的厚度t及半锥角α之间存在正旋律关系:

根据旋压过程中体积不变原理和正旋律可以知道,圆板坯的直径D0可按下式计算:

式中:D0为旋压件直径理论计算值,mm;Δ为工艺余量,mm。

2.2.2 旋压道次

强力旋压的主要工艺性能指标之一是以产品壁厚减薄率ψt来表征,即

式中:t0为毛坯壁厚,mm;tf为产品壁厚,mm。对于金属材料的可旋性定义可表征为材料在破裂前所能承受的极限壁厚减薄率ψtmax,即

式中:t0为毛坯壁厚,mm;tfmin为产品破裂前极限壁厚,mm。

当零件性能指标所要求的壁厚减薄率超过工艺上的合理数值时,就要采用多道次旋压。旋压次数以尽可能少为原则。根据零件结构和要求的不同,一般由经验数值确定。如总减薄率在极限减薄率50%以下的旋压1次;总减薄率在极限减薄率50%~70%的旋压2次;总减薄率在极限减薄率70%以上的旋压3次或者4次。

2.2.3 旋压力

根据资料表明,旋压变形力F是如下一些主要影响因素的函数:

式中:t0为毛坯的厚度;σs为材料的屈服极限;ψt为毛坯的壁厚减薄率; f为旋轮每转进给量(进给率);rp为旋轮的工作圆角半径;ap为旋轮的接触角;D为被加工零件的直径;a为芯模的半锥角(对锥形件而言);Δt为对正旋律的偏离程度(对锥形件而言)。

2.2.4 关键工艺参数

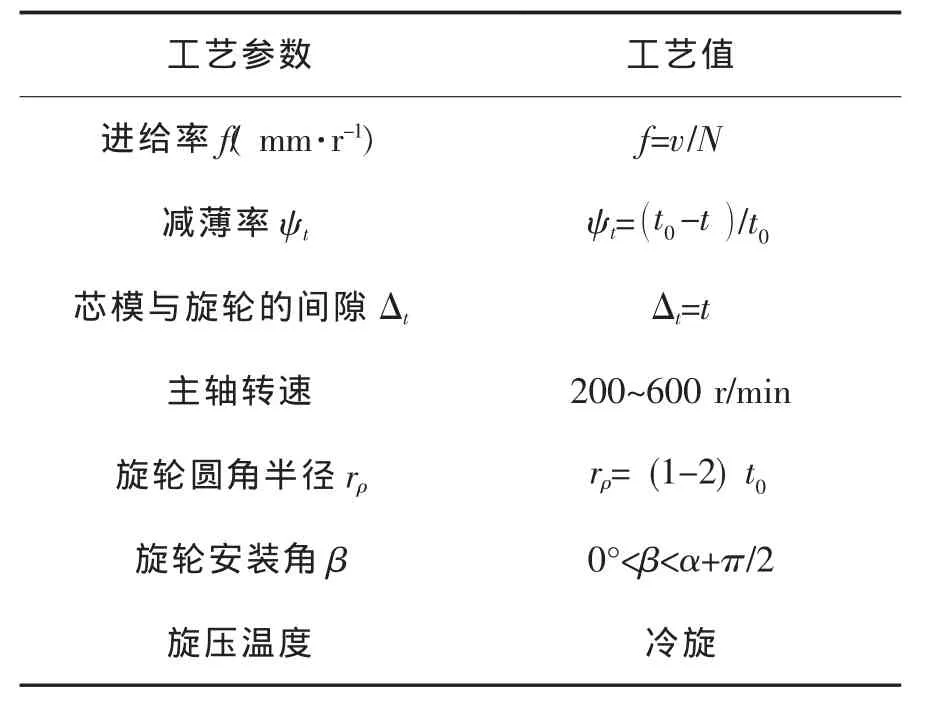

影响旋压件制件质量的主要工艺参数有进给率、减薄率、芯模与旋轮的间隙、主轴转速、旋轮转角半径和旋轮安装角等,见表1。

表1 主要工艺参数Tab.1 Main technological parameters

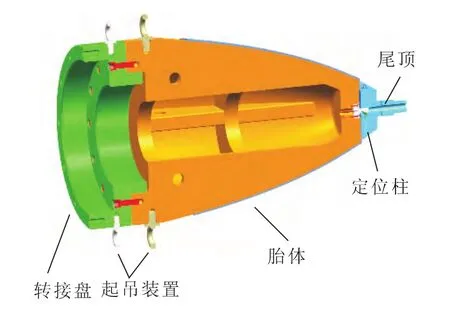

2.3 常用旋压模具设计分析

为了完成旋压过程,所有发动机的喷管扩张段都需要旋压模具辅助完成喷管旋压。根据旋压过程需要以及加工工艺参数,一般设计的旋压模具主要包括尾顶、定位柱、旋压胎(胎体)、起吊装置、转接盘等,如图3所示。

图3 喷管旋压模具Fig.3 Spinning die for nozzle

由于喷管扩张段具有相似性的特点,而对于旋压模具的设计,除了工艺参数外,在结构方面其区别在于模具的型面不同,针对锥形件其设计参数X不同,对于异形件其设计参数Y不同。故根据设计参数的不同,采用参数化的方法将旋压模具进行模型参数化。

3 旋压模具智能设计系统实现

系统采用MFC和UG/Open API相结合的方式来进行开发,利用MFC对系统的界面进行设计,利用UG/Open API对旋压模具模型进行驱动。UG/Open API被设计成能实现UG与外部应用程序之间交互的接口,使用UG/Open API编写的应用程序可以在两种不同的环境下运行:内部环境和外部环境。这两种环境又分别被称为内部模式和外部模式,内部模式的应用程序具有文件小、连接快的特点,通常用于对几何模型进行操作;外部模式更多的应用于数据的管理而不是几何操纵。因此,在旋压模具设计过程中,利用外部模式对模型的数据库和输入参数进行管理和运算,利用内部模式对模型实现动态输出。其中外部环境开发程序终止于UG软件启动完成时,内部环境开发程序开始于UG软件启动之后。通过这样的开发模式,使系统操作变得简洁,并使模型生成过程可视化,而且降低了编程的难度,减少了工作量。

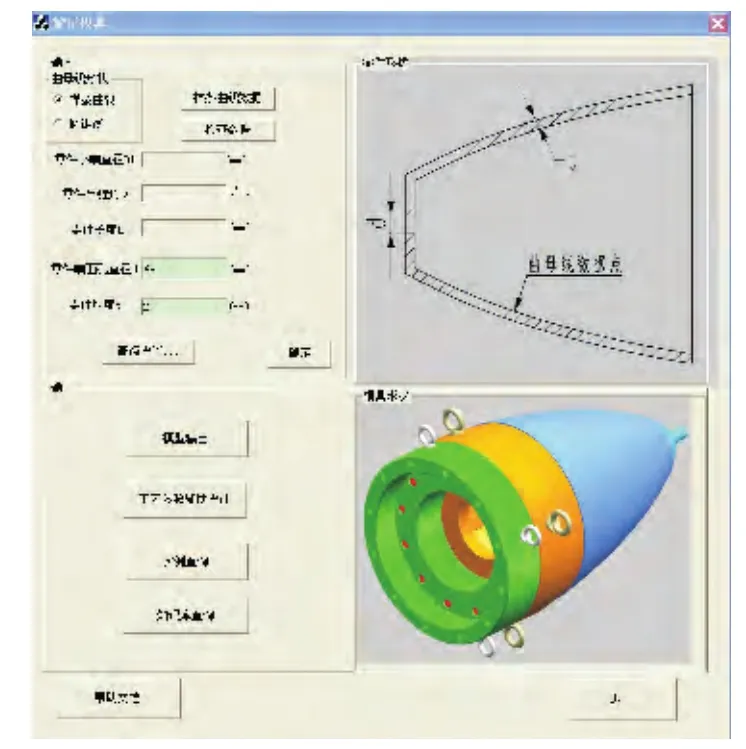

通过VC++和Access数据库工具,采用MFC和UG/Open API相结合的方式开发了面向对象的简洁界面。该界面由旋压模具智能设计模块、工艺参数辅助设计模块、知识库查询模块和实例查询模块4大部分组成,操作界面如图4所示。

图4 用户界面Fig.4 Users'interface

系统集成了旋压模具设计实例库、参数库和知识库,将旋压模具整个设计过程集成在一起。如图4所示,“输入”框是用来输入数据的,其中“曲母线形状”框是指待旋压工件的形状,曲母线为“样条曲线”时是异形件工件,曲母线为“圆锥线”时是锥形件工件,当选择不同的工件时,图形框“零件形状”和“模具形状”会分别显示对应的待旋压工件示意图和要生成的旋压模具示意图。按钮“样条曲线数据”只有在选取了“样条曲线”选项时才能使用,它是用来读取异形件工件曲母线控制点坐标的,读取完成之后,用户可以单击“检查数据”按钮,对数据进行检查和修改。完成旋压模具智能设计功能需要输入的数据包括工件的参数和模具的参数,其中工件的参数直接在用户界面输入即可,而模具的参数需要进入“高级设置”中进行输入。“确定”按钮的主要作用是对用户输入的数据进行处理,判断所需参数化模型的编号并将它存入到全局变量,并将参数化模型所需的控制参数存入数据文件中待用。“模型输出”按钮是用来控制UG软件的启动,从而运行内部程序实现所需参数化模型的调用、修改、更新等功能。

根据旋压模具智能设计系统的需求及实现方法分析,其系统实现流程图如图5所示。首先用户选择工件形状,假设选择的是异形件,即“样条曲线”选项,就需要读取工件曲母线的控制点坐标,单击用户界面(如图4所示)的“样条曲线数据”按钮,就可以读取坐标点文件了。由于工件是回转体,所以曲母线控制点坐标可以存储为“L H”,其中L表示点到工件小端的距离,H表示该点工件内壁的高度,存储文件的格式为txt文件。读取完成之后,用户检查读取的数据,检查完数据之后再输入其他的数据。输入完成之后单击用户界面的“确定”按钮,应用程序开始计算并确定符合要求的参数化模型编号,执行完成会弹出提示窗口通知用户操作完成。然后单击用户界面的“模型输出”按钮,就可以得到智能生成的旋压模具模型了。最后用户将生成的模型存储到自己所需的目录即可。

图5 旋压模具智能设计系统流程图Fig.5 Flow chart of intelligent design system for spinning mould

4 旋压模具智能设计系统验证

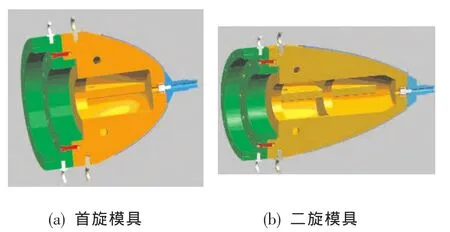

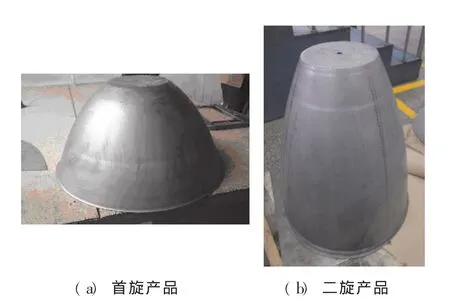

根据运载系列某型号产品的喷管扩张段数据,并将数据输入到旋压模具智能设计系统中,系统快速建立了喷管旋压成形的首旋模具和二旋模具模型(如图6所示),并输出了用于生产加工的工程图纸。加工出的产品如图7所示。

图6 旋压模具三维模型Fig.6 3-D model of spinning die

图7 产品图Fig.7 Pictures of products

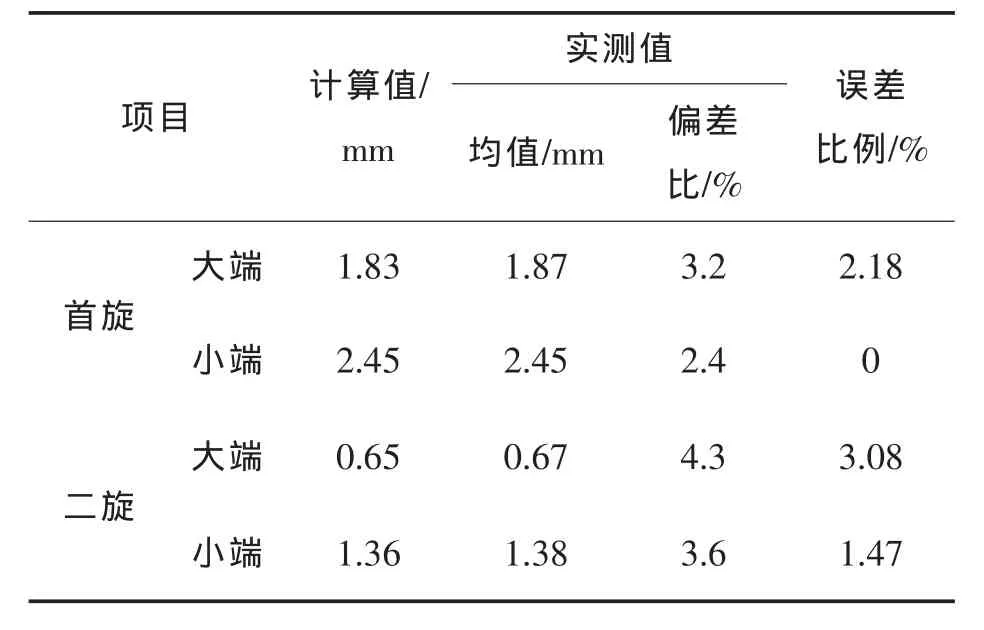

用仿形板分别对首旋产品和二旋产品的内型面进行型面检查,发现仿形板与它们的内型面十分吻合,说明了产品的内型面符合要求,旋压模具的表面设计合理。用超声波测厚仪测量产品的厚度,测得实际加工出来的产品厚度误差范围控制在5%之内(如表2所示),符合设计要求。这间接证明了系统辅助设计的工艺参数是合理的。

根据测量的结果显示,加工出的产品符合技术要求,产品是合格产品。为了判断旋压模具的加工稳定性,连续加工了14件产品,经过测量发现所有产品均合格,证明了系统设计的旋压模具具有稳定的加工能力,也证明了系统的可行性和可靠性。同时,该次设计过程所花费的时间不到1个小时,远远短于原来所需要的几天时间。

表2 试验参数Tab.2 Test parameters

5 结论

针对液体火箭发动机喷管扩张段旋压成形过程使用的旋压模具进行了智能设计技术研究。首先通过总结旋压成形和旋压模具设计过程中的专家知识,提炼出了旋压模具的设计规律,建立了基于知识工程的专家知识库;其次根据专家知识库中的知识,利用参数化技术、二次开发技术和数据库技术,攻克了样条曲线参数化等关键性难题,完成了旋压模具各组件的参数化,建立了系统的参数化模型库;最后再利用基于规则和实例推理的智能设计关键技术建立了旋压模具智能设计系统,实现了喷管扩张段旋压模具的智能设计。通过实际应用表明:

1)该系统能够有效地减少旋压模具设计过程中的重复劳动,提高设计效率。

2)该系统将旋压模具设计过程中的知识、参数和模型集成化,实现了旋压模具的流程化和可视化的设计,操作简单且智能化程度高。

[1]郝贵欣,王鹏,陈磊.液体火箭发动机工装数字化设计平台的研究与实现[J].数字军工,2014,86(8):14-19.

[2]吴雁,孙爱国.强力旋压计算机辅助工艺设计[J].制造业信息化,2003(6):41-43.

[3]郝继东.变薄旋压工艺数值模拟及实验分析[D].济南:山东科技大学,2011.

[4]黄勇,张博林.UG二次开发与数据库应用[M].北京:电子工业出版社,2008.

[5]黄勇.U/Open应用开发典型实例精解[M].北京:电子工业出版社,2008.

[6]李亚杰,何阳.三维工艺与MES在航天发动机数字化制造中的应用研究[J].火箭推进,2015,41(2):90-97.LI Yajie,HE Yang.Application of 3-D process and MES in digitalization manufacture of space engine[J].Journal of Rocket Propulsion[J].2015,41(2):90-97.

[7]李飞,章乐平,王志勇,等.航天器数字化协同设计技术研究[J].导弹与航天运载技术,2013(1):71-74.

[8]孙莹,汤科,邹新军.航天产品三维数字化制造模式探索与实践[J].航天制造技术,2012(6).

[9]周祖德,李刚炎.数字制造的现状与发展[J].中国机械工程,2002,13(6):531-533.

[10]徐发科.钛及钛合金的车削加工[J].机械工人:冷加工,1991(3):8-9.

[11]刘志峰.硬材料的车削加工[J].国外金属加工,1995(2):25-27.