基于流固耦合的部分进气涡轮数值模拟研究

赵瑞勇,陈 晖,刘军年,毋 杰

(西安航天动力研究所,陕西西安710100)

0 引言

部分进气设计的燃气涡轮机内部流动极为复杂,由于粘性和复杂几何条件引起的激波存在相互耦合,造成了流动的非定常性和非稳定性,其内流场气动特性不同于一般燃气涡轮。某型液体火箭发动机涡轮由于其部分进气设计和叶轮高速旋转导致叶轮受到强烈的交变力冲击,对叶片应力分布产生很大影响。考虑真实工况的气动、热载荷进行叶轮强度计算对涡轮结构设计和工程研制有着重要意义。限于整机试验研究成本,随着计算机技术和CFD技术的发展,对涡轮进行流固耦合数值仿真成为研究该问题的重要手段。

在流固耦合仿真计算中,由于流体域和固体域耦合交界面网格疏密不一致,因此要想实现载荷传递与流固数据交换,寻求高效率、小误差的CSD/CFD数据交换方法是实现耦合技术的关键。无限平板样条 (IPS)内插值方法和其他插值方法发展到如今已成为处理机翼气动弹性计算数据交换较为流行的方法。对于一般模型,有研究者采用最近取样法和邻近节点加权平均法实现流固耦合计算数据插值。在流固交界面网格疏密差异不太大且网格节点足够密集的情况下,最近取样法能够满足要求;在流固耦合交界面网格节点分布比较稀疏的情况下,邻近点加权平均法能够满足要求,但是耗时较长。由于在流固耦合计算中,流体模型与固体模型网格密度往往不一致或者当流体网格发生形变交界面稀疏情况通常不明确,最近取样法、邻近点加权平均法误差较大,有时甚至得到不正确的结果。文献 [1]中提出的六面体Lagrange插值法和四面体体积插值法对网格单元类型有限制性。文献 [2-3]提出了一种改进的常体积转换法用于非线性气动弹性。

本文发展了全三维线性插值算法来进行CSD/CFD耦合界面数据交换。采用全三维线性插值算法对某型液体火箭发动机高转速部分进气涡轮进行了气/热/固多学科耦合仿真计算,为工程研制提供了重要的参考价值。

1 研究对象

部分进气燃气涡轮机通流部分由喷嘴和工作叶片组成。首先高温、高压燃气经过喷嘴将气体的可用焓降转变为气体的动能;随后高速燃气以一定角度吹向叶轮,使叶轮高速旋转,在此过程中完成了燃气动能到叶轮动能的转变。

图1 部分进气燃气涡轮示意图Fig.1 Schematic diagram of partial admission turbine

本文研究的某型液体火箭发动机采用轴流式部分进气单级冲动式涡轮机,叶片安装围带以减小叶尖漏气损失,同时考虑涡轮与氧化剂泵之间的间隙密封(直径间隙0.06 mm)泄漏。该型涡轮具有高入口温度、高涡轮压比、高转速的特点,因此由于其部分进气特点及高气动设计参数所带来的结构强度问题,对工程型号研制至关重要。传统工程计算中,涡轮转子强度计算气动、热载荷边界条件通常采用经验预估或近似给出,无法准确考虑气动、热载荷影响。对某型部分进气涡轮开展气/热/固多学科耦合仿真研究具有重要的工程价值。

2 CFD/CSD数据交换

由于流场计算网格模型与强度计算网格模型采用分别建模分网,因此耦合交界面网格疏密程度不一致,且流体网格类型和固体网格类型往往并不统一。发展了一种三维线性插值算法用于CSD/CFD流固耦合仿真数据交换。算法主要原理如下:每个FE(有限元)网格点选距离最近的10个CFD(流体)网格点,引入面积控制因子选出其中不小于其值的最近的4个点,这样4个CFD网格点每3个就可以组成1个平面三角,依次选取每个平面三角作为插值平面△A1B1C1,在点A1,B1及C1上分别作△A1B1C1的法线,使得A1A2,B1B2及C1C2分别为点A1,B1及C1的流体载荷值(压力、温度)。过F(FE节点)点做△A1B1C1的法线,FE网格点沿选定平面法向量投影。在△A1B1C1和△A2B2C2上的交点分别为F1,F2,则F1F2为F(FE节点)点在该插值平面的流体载荷值(压力、温度),如图2所示。对每一个F(FE节点)点在4个插值平面上求得的4个F1F2流体载荷值选择合适的权函数取加权平均值即为该F(FE节点)点的插值结果。

图2 三维线性插值几何示意图Fig.2 Geometric schematic diagram of three-dimensional linear interpolation

程序对算例的某型涡轮叶轮数值对比,其结构场有限元压力、温度载荷准确的传递了CFD结果,本文发展的三维线性插值算法程序,对于涡轮机流固耦合计算过程中的数据交换,没有网格类型限制,插值误差较小,从而减小了耦合计算中由于数据传递带来的结果误差,使计算结果可信度高。

3 算例及结果讨论

3.1 某型涡轮定常流场计算及结果分析

某型液体火箭发动机涡轮泵由于其高比功率设计,涡轮机采用单喷嘴部分进气结构,同时涡轮腔设计小间隙(直径间隙0.06 mm)浮动环密封结构减少工作中的燃气泄漏。对该型涡轮机的数值模拟采用全周模型计算。限于复杂结构,仿真计算中发展了分块建模技术,将计算域分为7个块,最后将各个计算域分块网格采用非一致网格技术合并为整个计算域,实现了部分进气涡轮考虑微小间隙密封泄漏特性仿真计算。某型涡轮CFD网格模型如图3所示。计算模型中进口域、涡轮转子域、排气管域及密封泄漏腔域5块采用非结构四面体网格,轴向密封间隙采用6面体网格。全域1 532 807个单元节点。

气动、热力计算采用FLUENT商用软件求解3D定常粘性雷诺平均Navier-Stokes方程组。对控制方程的求解采用基于网格单元中心有限体积法,耦合隐式格式的时间推进算法;对控制方程对流项的离散采用2阶迎风格式。湍流模型选择RNG k-ε湍流模型。采用高阶精度格式对方程进行离散求解,平均残差小于1×10-6作为收敛判别。动/静交界面采用Mix Plane。

图3 某型涡轮CFD计算模型Fig.3 CFD calculation model of one special turbine

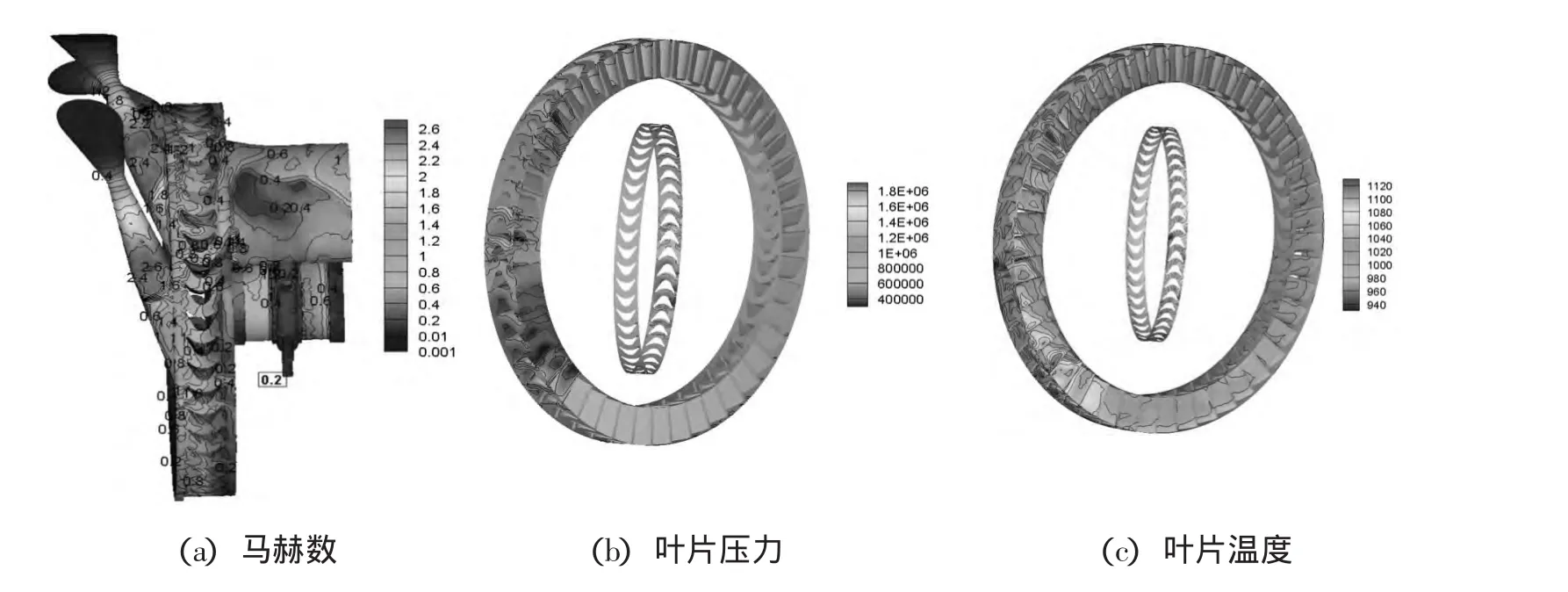

图4分别给出了仿真计算涡轮马赫数、叶片表面压力及温度分布。

从结果看出,总体上叶轮入口燃气相对速度要比出口大。叶轮入口燃气马赫数最高可达2.4,叶轮流道入口为喷嘴出来的一斜切口,超音速燃气在这里受到阻滞产生正激波;燃气碰到叶片前缘,分开向吸力面和压力面流动,在吸力面气流绕过前缘以后先有一段加速过程,通道中间处燃气维持亚音速流动。涡轮转子在工作过程中近喷嘴处转子叶片要承受由于局部进气带来的热、气动力不均匀带来的交变载荷的影响,这在结构设计上对涡轮转子叶片提出了更高的要求。仿真计算与实验结果对比如表1所示。

图4 某型涡轮CFD仿真计算结果Fig.4 CFD simulation result of a certain turbine

表1 某型涡轮仿真计算结果对比Tab.1 Comparison of simulation results of acertain turbine

3.2 某型涡轮气、热、固耦合强度计算及结果分析

采用ANSYS有限元程序对某型涡轮转子进行气、热、固单向耦合强度计算。涡轮机采用部分进气方式造成叶片气动、热载荷分布不均匀,对叶轮转子进行全周数值仿真。叶轮采用10节点四面体单元划分网格,共213 151个节点。考虑离心力,转速为54 000 r/min。材料为GH4169。有限元计算网格模型如图5所示。

图5 某型涡轮有限元计算网格Fig.5 FE calculation mesh of a certain turbine

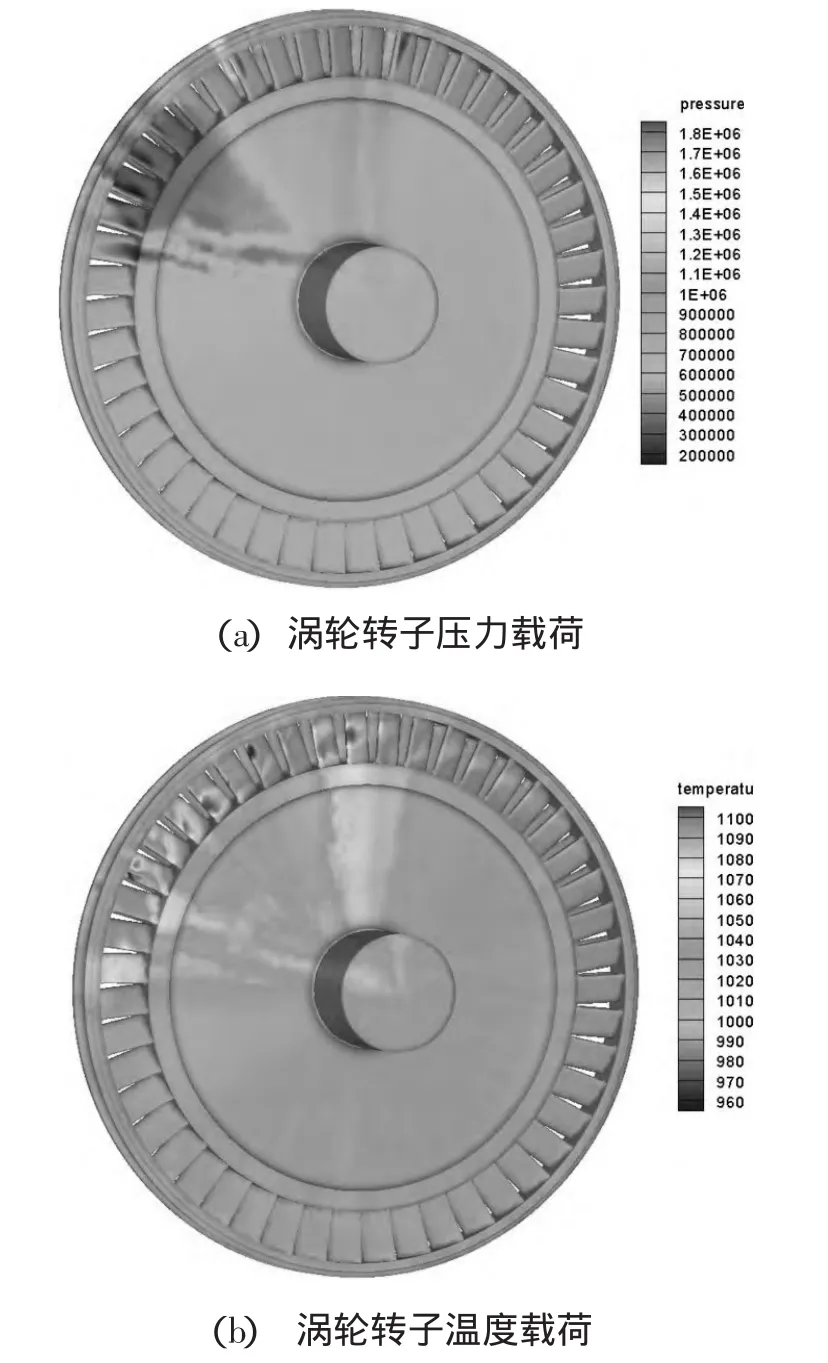

压力、温度载荷边界条件为流场计算的插值结果,插值结果如图6所示。

图6 涡轮转子载荷边界条件(FE)Fig.6 Load boundary condition of turbo rotor

分别对比图 4(b)、图 4(c)、图 6(a)及图6(b),可见应用三维线性插值程序对某型涡轮CFD/CSD数据传递都得到了很好的结果。

图7给出了考虑气动、温度、离心力载荷工况下的叶轮von-mises应力分布。

图7 涡轮转子应力分布Fig.7 Stress distribution of turbine rotor

由图7可以看出,某型涡轮转子在设计转速、气动参数工况下,最大应力为495 MPa,出现在涡轮转子近喷嘴部分叶片前缘叶根处。涡轮转子前缘与后缘应力较为平衡,整体应力水平低于材料许用应力895 MPa,满足使用要求。

4 结论

发展了三维线性插值算法用于CFD/CSD数据交换,对某型液体火箭发动机高转速部分进气涡轮进行了气动、热、强度耦合仿真,得出以下结论:发展的三维线性插值算法对网格限制性小,结果精确,为多学科耦合仿真计算提供了数据交换工具,采用该方法对涡轮机进行气动、热、固耦合数值仿真具有较高的工程参考价值。对某型液体火箭发动机部分进气涡轮机计算分析认为,叶轮入口燃气相对马赫数超音最高可达2.4,超音速燃气在叶轮流道入口斜切口受到阻滞,产生正激波;近喷嘴处转子叶片要承受由于局部进气带来的热、气动力不均匀带来的交变载荷的影响,在设计转速、气动参数工况下,叶轮最大应力为495 MPa,出现在涡轮转子近喷嘴部分叶片前缘叶根处,满足强度使用要求,为工程研制提供了仿真依据。

[1]汪学锋等.流固耦合网格插值方法研究 [J].船舶力学,2009,13(4):571-578.

[2]徐敏,史忠军,陈士橹.一种流体-结构耦合计算问题的网格数据交换方法[J].西北工业大学学报,2003,21(5):533-535.

[3]徐敏,陈士橹.CFD/CSD耦合计算研究[J].应用力学学报,2004,21(2):33-36.

[4]SMITH M J,HODGES D H.Evaluation of computational algorithms suitable for fluid-structure interactions[J].Journal of Aircraft,2000,37(2):282-294.

[5]MARTENSSON Hans,LAUMERT Bjorn,FRANSSON T H.Aeromechanical aspects on unsteady flow in turbines[C]//Proceedings of 33rd AIAA Fluid Dynamics Conference and Exhibit.Oriando,Florida:AIAA,2003:3997-4002.

[6]李立州.基于网格变形技术的涡轮叶片变形传递[J].航空动力学报,2007,22(12):2101-2104.

[7]赵瑞勇,王延荣.叶片颤数值模拟方法研究[D].北京:北京航空航天大学,2010.

[8]胡运聪,周新海.振动叶栅非定常流动数值模拟与叶片颤振分析[D].西安:西北工业大学,2003.

[9]伊进宝.部分进气燃气涡轮机叶轮流场数值模拟[J].鱼雷技术,2010,18(6):456-460.