一种确定产品可重用资源选择阈值方法

李富昌 程幼明 吴 英

(安徽工程大学管理工程学院,安徽 芜湖 241000)

1 引言

生产制造业作为国家经济发展的支柱型产业,其核心任务是设计制造出满足顾客和市场需求的产品。由于客户需求的个性化和多样化以及产品开发设计人员的随意性,造成了大量产品零部件的冗余和产品设计资源的浪费。因此,对产品设计资源的有效重用提出了要求。

设计资源重用研究涉及重用层次和重用匹配选择等方面。在重用层次研究方面,Gautam等[1]将重用划分为基于组件、架构、平台等实体资源的粗粒度重用和基于需求、过程、模型等知识资源的细粒度重用;武守飞等[2]提出将产品设计资源重用层次划分为产品层、部件层、零件层和特征层,并对产品设计资源的重用选择给出了定性分析;于加晴[3]基于检索匹配程度将设计重用分为完全重用、部分重用和近似重用等三类。在重用匹配选择方面,伟俊民等[4]计算了零件形状特征之间的相似度,通过设计人员给定的相似度阀值对零件进行分类及标准化处理;刘征等[5]提出一种基于发明问题解决理论(TRIZ)融合规则推理(RBR)和案例推理(CBR)的产品生态设计方法,根据新设计需求选取相似匹配程度高于所给定阀值的原始设计方案,通过对原始设计方案的修改得到符合要求的新设计方案。通过文献整理可以发现,重用层次等研究已经相对比较成熟,而重用匹配选择问题则多是定性研究,在相关定量研究中,阈值也多是由设计人员或设计专家给定,缺乏科学性与客观性。针对上述不足,提出依据韦伯定律设计出不同重用策略的阈值确定方法,以科学合理的方式匹配选择对应的重用策略,提高产品设计资源的有效重用程度。

2 产品设计资源重用及其常用策略

大规模定制已成为产品生产组织运营的主流。大规模定制的产品并不是完全全新产品,大多是基于基型产品基础上的变型产品。一般通过产品模块化设计和基于工艺特征相似基础上的产品零部件标准化等方式来实现变型产品的设计。其本质是对现有产品开发设计资源的重用,产品设计资源重用的实质是将产品外部多样化转化为内部少量化的方法和处理变与不变的哲理。如今,“企业对现有产品资源有效重用的程度已成为我国与国外产品竞争中最主要的差距”[6]。因此,产品设计资源的有效重用成为企业产品竞争的关键。

产品设计资源重用是指将过去的设计信息、设计知识或者设计经验应用到当前的设计活动中,以便达到快速设计出满足要求的新产品的目的。其可重用性度量是基于相似度评价基础上进行的。产品设计资源重用的关键是对资源重用策略的合理应用。产品设计资源重用策略是指对设计资源进行重用的方式或方法。而产品设计资源的重用具有多种形式,“以重用对象的类型分有基于实例的重用、基于参数的重用、基于知识的重用及基于规则的重用等;以匹配程度分有精确匹配重用和近似匹配重用;以对象的重用程度分有完全重用和部分重用等”[7]。“另据调查显示,在绝大多数新产品开发设计中,大约40-50%是直接重用过去的零部件,30-40%是重用修改后的零部件,完全创新的设计仅占10-20%。”[8]

综上所述,将产品设计资源重用策略归集为直接重用、修改重用和重新设计等三种。直接重用是指将检索到符合新设计要求的可重用设计资源不做任何修改直接应用到新产品设计中;修改重用是指检索到的可重用设计资源并不完全符合新设计要求,把符合要求的部分直接重用,其余部分作相应修改并作为新产品的设计;重新设计是指检索到的可重用设计资源与设计需求存在较大差异,需要对其进行大量修改或者另行设计。

3 基于韦伯定律确定重用阈值

三种重用策略的选择一般是根据相似匹配程度来进行的[3-5]。大多是根据设计者的经验规定一个定量化阈值,相似度高于某一水平(T1)则直接重用、低于某一水平(T2)则重新设计,介于两者之间则进行修改重用。由此可见,重用阈值的确定是产品设计资源重用策略选用的关键,直接影响并决定开发设计成本的高低和响应需求变化时间的长短。针对阈值确定缺乏科学性和客观性,在此依据反映感觉差异规律的韦伯定律理论来设计出资源重用策略选用的阈值。

3.1 韦伯定律的基本原理

研究表明,人的感觉是由刺激引起的,将刚刚能引起感觉的最小刺激量定义为 “绝对阈限(absolute threshold)”,将所能察觉到刺激的最小差异量定义为“差别感觉阈限(just noticeable difference,JND)”。韦伯认为刺激增量的变化量与原刺激量之间存在着某种特定关系,即△I/I=K,I为原刺激量,△I为刺激增量的变化量,称其为差别感觉阈限,K为韦伯常数。

“当产品主参数同人的感觉直接相关时,参数值的选择与确定便受到人的生理功能和心理习惯的严格制约。”[9]韦伯定律恰好能反应这一规律。并且不同生理或心理方面常数K各不相同,如在重量感觉中 K是0.03,在视觉中 K是 0.01,在听觉中K是0.1等。因此,可基于韦伯定律来设计重用策略选择的阈值。

3.2 基于韦伯定律的阈值模型与测算方法

结合上述重用阈值的相关描述并依据韦伯定律构建出如图1所示阈值模型。

图1 重用阈值模型

图1中I表示原有参数刺激量,X和Y表示变化后的参数刺激量。其中,X是恰好能被感觉到与I存在差异的界限参数值,Y则是恰好能被感觉到与X存在差异的界限参数值,认为Y是恰好能被感觉到与I存在较大差异的界限值。在此根据韦伯定律理论,将人们感觉到变化的刺激量差异(X-I)定义为变与不变的阈值,以T1表示此重用阈值,用来界定直接重用和修改重用;在此基础上,将感觉到变化的刺激量X重新定义为原有刺激量,基于韦伯定律理论将再次感觉到变化的刺激量Y与I之间的差异(Y-I)定义为较大差异的阈值,以T2表示此重用阈值,用来界定修改重用和重新设计。

综上所述,可以看出I与X以及X与Y均恰好遵循韦伯定律原理。文中假定韦伯常数K值是已知的。依据韦伯定律可得出由I和K所表征的X和Y的值,其具体表征过程如下列算式所示:

阈值实质上是一种临界值。文中重用阈值是指针对相似度设定的临界值,目的是对最大相似度产品设计资源进行界定,从而选择对应的资源重用策略对其进行有效的重用。在对产品设计资源可用性进行相似度评价时,一般会有多个不同的参数指标参与评价;另外,重用阈值实际上是一种特殊相似度值。因此重用阈值是一种综合性的相似度阈值,其测算方法与相似度计算方法相类似。相似度一般是通过欧氏距离计算得出,如式1和式2所示。

式中,S 表示相似度, d(x,y)表示两个对象之间的欧氏距离,xi和yi分别表示不同对象的属性值,ωi表示第 i(i=0,1,2,3,…,n)个属性指标的权重值,一般通过专家法或基于消费者偏好问卷调查得出。

然而,欧氏距离表示的是一种绝对距离,在不对数据做规格化处理的情况下,各属性指标之间的欧氏距离值不具有可比性,更不能进行加权相加处理。因此需要对欧氏距离做出相应的改进。改进结果如式3所示。

式中,D(x,y)表示相对距离,与韦伯定律理论具有内在一致性;在此公式中,xi是指原有参数刺激量,yi是指与xi相对应的变化后参数刺激增量(在阈值计算中表示X或Y)。值得注意的是,由于欧氏距离做出了改进,因此相似度的计算也必然是基于改进欧氏距离的基础上进行的。

综上所述,类比相似度计算公式,并结合改进的欧氏距离计算公式得出如下相似度阈值测算方法:

式中,T1、T2表示两类相似度阈值,Ii表示参与评价的原有参数刺激量,Xi和Yi分别是与Ii相对应的两类临界参数刺激量,Ki为不同参数的韦伯常数,ωi表示各参数指标的权重值。

根据式4和式5即可求出两类相似度阈值,T1为第一类相似度阈值,可用其界定直接重用和修改重用;T2为第二类相似度阈值,可用其界定修改重用和重新设计。通过重用阈值对与新设计要求最相似的可重用设计资源或者产品零部件进行界定,进而选择相应的资源重用策略对其进行合理重用以完成新产品设计。既满足了客户设计要求,又可有效重用现有产品设计资源以及减少产品设计信息的冗余。

4 实例

以柴油发动机设计为例[10],对基于韦伯定律的重用阈值确定方法进行验证说明。客户设计要求(px)及现有相似设计方案(P1-P8)如表1所示。

表1 柴油发动机设计需求及相似设计方案

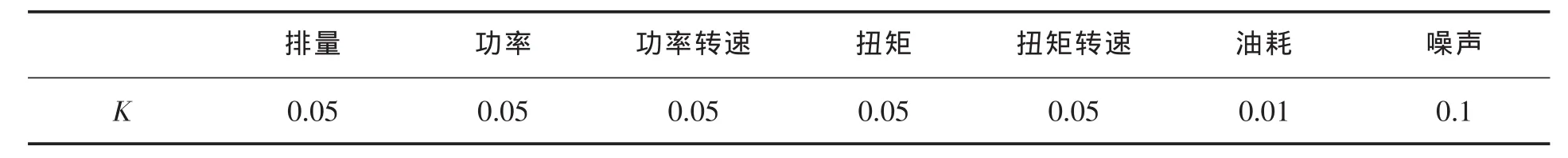

通常排量和发动机功率体现动力的大小,可通过对速度的改变给人以推背的压觉感;功率转速、扭矩和扭矩转速都与功率相关,最终表现为给人以压觉感受;油耗的高低一般由仪表盘显示,通过眼睛给人以视觉刺激;噪声主要由人的听觉来感受。通过分析,可以得出七个设计要求参数的韦伯常数K,如表2所示。

表2 设计要求参数的K值

文献[10]中给出设计要求参数的权重为 ω=(0.15,0.15,0.2,0.2,0.2,0.05,0.05)。 在改进欧氏距离基础上,基于相似度计算公式可求出新设计要求与8个原有相似设计方案的相似度为Si={0.935,0.930,0.965,0.974,0.914,0.945,0.793,0.843},其中P4的相似度最大为0.974。需要注意是,在相似度计算中,对参数进行比较分析时,均以最小参数作为原有参数刺激量,以使其符合韦伯定律理论。

通过式4和式5分别计算得出相似度阈值T1=0.979、T2=0.957, 原有设计方案最大相似度0.974 高于 T2=0.957 低于 T1=0.979, 因此选择修改重用策略对该设计方案进行相应修改设计,最终完成新发动机的开发与设计。在一定程度上优化了产品可重用设计资源的选取与应用,提高了新产品开发设计效率。

5 结束语

针对设计过程中重用阈值设定的主观性和随意性,依据韦伯定律设计出了不同重用策略选择阈值的确定方法,得出两类相似度阈值。在此过程中,将产品设计资源的重用策略归集为直接重用、修改重用和重新设计等三种,并揭示了阈值确定的重要性和必要性;同时,对欧氏距离公式做出了相应改进并将其运用到阈值计算及相似度计算中。文中基于韦伯定律的重用阈值研究具有一定的理论和应用价值,通过阈值的设定,能在一定程度上提高产品设计资源重用的有效性和合理性以及减少产品设计信息冗余。

[1]N.Gautam,R.B.Chinnam,N.Singh.Design reuse framework:a Perspective for lean development[J].International Journal of Product Development,2007,(5):85-507.

[2]武守飞,潘晓弘,张勇,等.面向大批量定制的设计重用支撑平台研究[J].计算机集成制造系统,2009,(2):258-264.

[3]于加晴.基于分解的设计过程重用方法研究[D].北京:北京交通大学,2011.

[4]韦俊民,金隼,林忠钦,等.产品族设计中的零件相似性评价方法[J].上海交通大学学报,2007,(8):1218-1222.

[5]刘征,顾新建,潘凯,等.基于TRIZ的产品生态设计方法研究——融合规则和案例推理[J].浙江大学学报(工学版),2014,(3):436-444.

[6]史俊友,翟红岩.基于 SolidWorks的 CAPP 系统的研究与设计[J].制造业自动化,2005,(10):50-54.

[7]许静,纪杨建,祁国宁,等.基于模块化产品平台的技术对象重用建模技术研究[J].中国机械工程,2012,(14):1681-1692.

[8]Aberdeen Group:The Design Reuse Benchmark Report:Seizing the Opportunity to Shorten Product Development[EB/OL].2007,http://aberdeen.com/Aberdeen-Library/3908/DesRes_Out_3908.aspx.

[9]李春田.标准化概论(第五版)[M].北京:中国人民大学出版社,2010.

[10]万立,侯添元,熊体凡.面向重用的产品设计过程知识建模与检索[J].计算机工程与设计,2012,(8):3176-3183.