芳纶浆粕纤维增强酚醛泡沫的微观结构及性能

孙 洁,李华强,冯古雨,许黛芳,钱 坤,曹海建

(江南大学,生态纺织教育部重点实验室,无锡214122)

0 引 言

酚醛泡沫被称为“保温材料之王”,具有许多优异的性能,如化学稳定性好、导热系数低、阻燃和耐热性能好、燃烧时发烟率低、毒性小且无熔滴掉落等[1-3]。然而,由于其自身化学结构的特点,酚醛泡沫的脆性很大且极易粉化,这限制了其在很多领域的应用[4]。近年来,学者们围绕酚醛泡沫的增强增韧改性进行了大量研究[5-6]。其中,采用填充纤维来增强酚醛泡沫的方法可以获得更好的物理性能和力学性能,从而一度成为学者们关注的热点[7-10]。先向酚醛树脂中加入短切玻璃纤维,然后发泡,可以有效提高酚醛泡沫的强度、韧性以及尺寸稳定性[10]。然而,现有研究多集中在采用刚性相对较大的玻璃纤维作为增强填料,很少有文献涉及采用较为柔韧的芳纶纤维作为增强体[10-11]。资料表明,聚酰胺材料与酚醛树脂具有较好的化学亲和性,酚羟基与酰胺键之间的氢键有助于这两种物质的共混[11-12]。芳纶纤维本身具有较好的力学性能和阻燃性能,理论上讲是一种较为理想的增强材料。芳纶浆粕(AP)纤维是近几年发展起来的对位芳纶表面原纤化的一种差别化短纤品种[13],这种纤维在保留芳纶纤维高强度、高拉伸弹性模量、耐热、耐磨、尺寸稳定等优异性能的同时,还具有自身的一些特性,如表面毛羽丰富、比表面积大、富含极性基团等,易与树脂或橡胶基体形成较好的结合[14]。因此,AP纤维作为一种可替代石棉的理想增强材料,广泛用于密封、塑料增强、摩擦等领域,但至今还少见将其用于泡沫材料增强增韧的研究报道。因此,作者尝试酚醛采用AP纤维对酚醛泡沫进行增强,制备了AP纤维增强酚醛泡沫,并对其力学性能、显微结构和热稳定性等进行了研究。

1 试样制备与试验方法

1.1 试样制备

试验原料有可发性酚醛树脂(苏州美克思科技发展有限公司)、表面活性剂山梨醇单油酸酯聚氧乙烯醚Tween80(分析纯,阿拉丁试剂有限公司)、发泡剂正戊烷(化学纯,国药集团化学试剂有限公司)、泡沫稳定剂硅油(化学纯,国药集团化学试剂有限公司)、固化剂苯酚磺酸(化学纯,南京大唐化工有限责任公司)、AP纤维(芳纶1414,长度为0.5mm,细度为1.4D,烟台泰和新材料股份有限公司)。将AP纤维在KH-300DB型数控超声波清洗器中预分散处理后烘干待用。

按照制备密度为65kg·m-3左右的酚醛泡沫计算,将可发性酚醛树脂、表面活性剂、发泡剂等原料根据表1所示的配比准确称量后混入烧杯中;然后采用H97-A型恒温磁力搅拌器搅拌均匀,之后再向烧杯中加入AP纤维,用搅拌器搅拌均匀;最后向混合物中加入固化剂,再用搅拌器搅拌均匀,然后迅速倒入预加热至40~50℃的模具中。将模具放入W1A-4S型电热鼓风干燥箱中于75℃发泡固化30min,冷却脱模后分别得到AP纤维填充量分别为0,1.57%,3.1%,4.58%,6.02%(质量分数)的AP纤维增强酚醛泡沫。

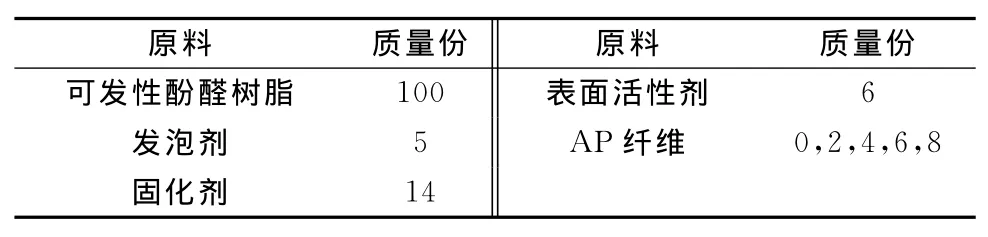

表1 AP纤维增强酚醛泡沫的配方Tab.1 Formula of aramid-pulp fiber reinforced phenolic foams

1.2 试验方法

根据 ASTM_D1621—2010切割出尺寸为50.8mm×50.8mm×25.4mm的压缩试样,使用3385H型万能材料试验机进行压缩性能测试,压缩速度为2.5mm·min-1,压缩至试样原高度的90%时停止;采用SU1510型扫描电子显微镜观察纤维增强泡沫的形貌以及纤维在泡沫中的分布、泡孔尺寸及结构;采用TA Q500型热重分析仪对纤维增强酚醛泡沫进行失重分析,温度范围为30~900℃,氮气气氛,升温速率为10℃·min-1。

2 试验结果与讨论

2.1 压缩性能

由图1可见,与普通酚醛泡沫的压缩变形规律类似,AP纤维增强酚醛泡沫的压缩应力-应变曲线均可分为三个区域:弹性区、屈服区(平台区)和压实区[15-16]。当压缩应变小于5%时,酚醛泡沫基本上都处于弹性区,泡沫胞体壁及其增强纤维发生弹性变形;随着载荷进一步增大,大部分胞体壁开始失稳,材料进入屈服区,胞体壁结构的薄弱区(如纤维穿孔处)将发生破裂;此外,伴随着增强纤维与树脂界面的脱粘,胞体壁产生裂纹并继续扩展;随着胞体壁和增强纤维进一步被压垮,材料最终进入应力随应变增加而较快增大的压实区。

图1 不同填充量AP纤维增强酚醛泡沫的压缩应力-应变曲线Fig.1 Compressive stress-strain curves of different adding contents aramid-pulp fiber reinforced phenolic foams

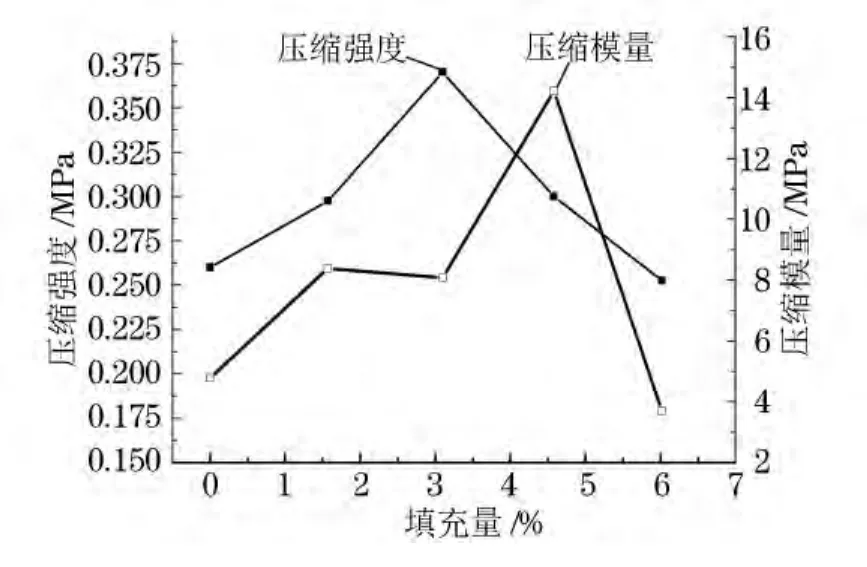

由图2可以看出,未加入AP纤维时,酚醛泡沫的压缩强度为0.26MPa,压缩模量为5MPa;加入AP纤维后,酚醛泡沫的压缩强度和压缩模量随AP纤维填充量增加呈现先增后减的变化趋势;当AP纤维填充量为3.1%时,压缩强度达到最大,为0.37MPa,比未加入AP纤维的提高了约42%;当AP纤维的填充量为4.58%时,压缩模量达到最大,为14MPa,比未加入AP纤维的约提高了2倍;之后继续增加AP纤维填充量至6.02%时,酚醛泡沫的压缩强度和压缩模量均低于未加入AP纤维酚醛泡沫的。这表明,通过向酚醛泡沫中填加适量的具有较高强度和压缩模量的AP纤维,可以使酚醛泡沫的胞体壁得到增强,细小的纤维承担了较大的载荷,能在树脂基体破坏之前吸收更多的能量,从而明显提高酚醛泡沫抵御压缩变形的能力[7];但当AP纤维的填充量过大时,一方面,树脂基体与AP纤维的体积比变得很小,因而使胞体壁上相对较少的树脂包裹在纤维周围[16];另一方面,富含原纤的AP纤维在原料搅拌混合的过程中极易发生纠结缠绕、分散不匀的现象,发生纤维团聚的位置成为一种初始缺陷,不利于AP纤维与树脂的粘结,影响受力时载荷的分担和传递,因而会出现酚醛泡沫的压缩强度随着AP纤维填充量继续增加而下降的现象。

图2 不同填充量AP纤维增强酚醛泡沫的压缩强度和压缩模量Fig.2 Compressive strength and compressive modulus of different adding contents aramid-pulp fiber reinforced phenolic foams

2.2 微观结构

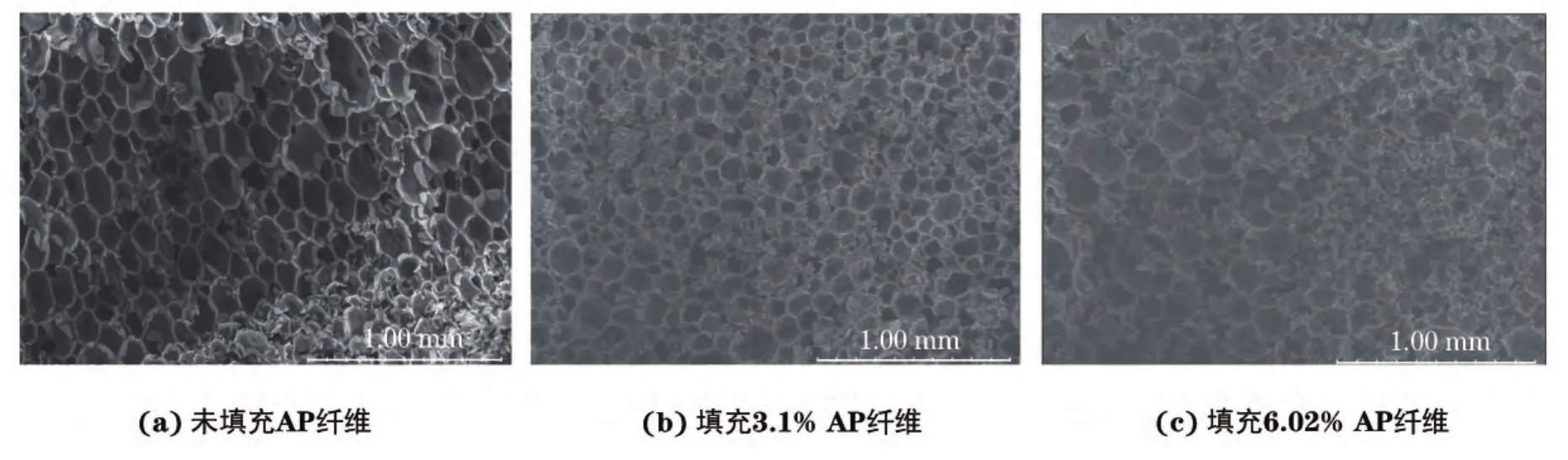

由图3可以看出,不同填充量AP纤维增强酚醛泡沫的泡孔呈近六边形结构,胞体壁之间紧密相连,大部分为闭孔结构;未填充AP纤维酚醛泡沫的孔径不均匀,孔径分布在100~130μm范围内,个别较大的孔径分布在200~300μm范围内;填充3.1%AP纤维后,泡沫孔径明显变小,且均匀性有所提高,孔径主要分布在100μm左右。这表明填充3.1%AP纤维后,AP纤维与酚醛树脂共混改性获得了较好的发泡效果;继续增大AP纤维的填充量至6.02%时,酚醛发泡的效果恶化,表现为泡沫孔径增大,均匀性变差,且出现了大量胞体壁坍塌破坏的现象,这一结果与酚醛泡沫的压缩性能一致。酚醛泡沫在微观结构上的差异是导致其力学性能不同的根源,泡沫的孔径越小、均匀性越高,越有利于提高其压缩强度和压缩模量[17]。

图3 不同填充量AP纤维增强酚醛泡沫脆断面的SEM形貌Fig.3 SEM morphology of fracture of different adding contents aramid-pulp fiber reinforced phenolic foams:(a)without aramid-pulp fiber;(b)adding 3.1%adding contents aramid-pulp fiber and(c)adding 6.02%aramid-pulp fiber

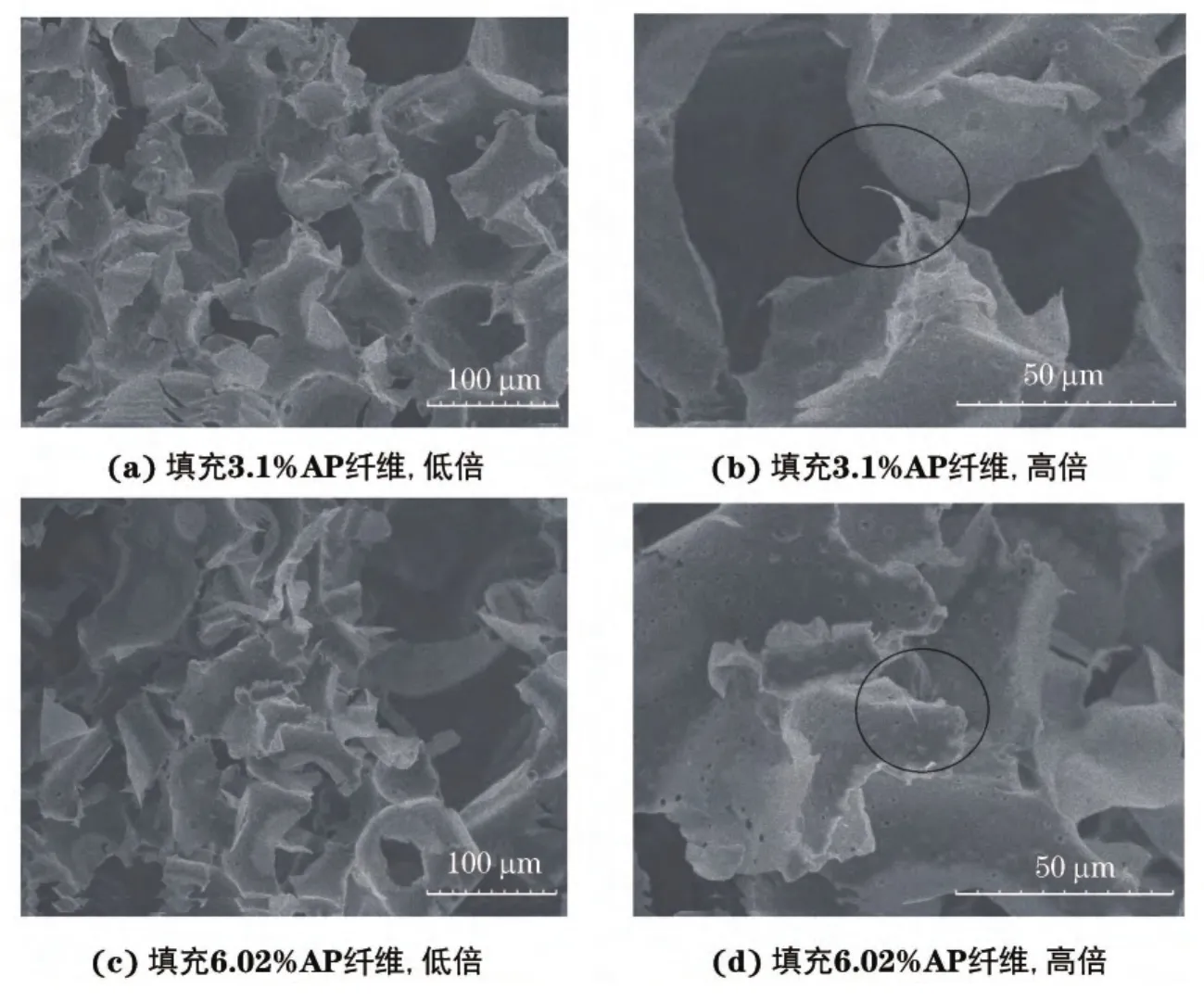

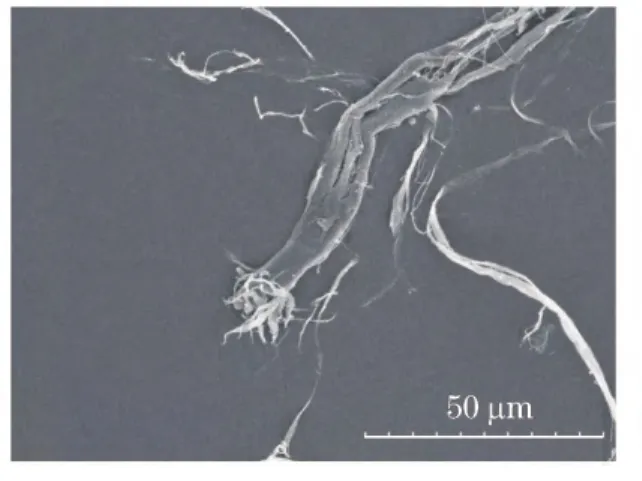

完整的泡沫胞体壁表面比较光洁,几乎看不到AP纤维的存在,如图4(a)和图4(c)所示,但在胞体壁破损处有很细小的纤毛伸出,如图4(b)和4(d)所示,这些细小的纤毛与AP纤维头端或者周围伸出的原纤的形状和大小十分相似,如图5所示。这说明AP纤维主要分布在泡沫的胞体壁中,依靠与树脂的良好粘合起到增强作用。此外,填充6.02%AP纤维的泡沫在胞体壁表面出现了大量孔洞,如图4(d)所示,这与力学性能的测试结果一致,这也印证了在该填充量下,由于AP纤维的团聚及分布不均匀,胞体壁和纤维之间不能形成良好的粘结,从而无法较好地实现对酚醛泡沫的增强。

2.4 热稳定性

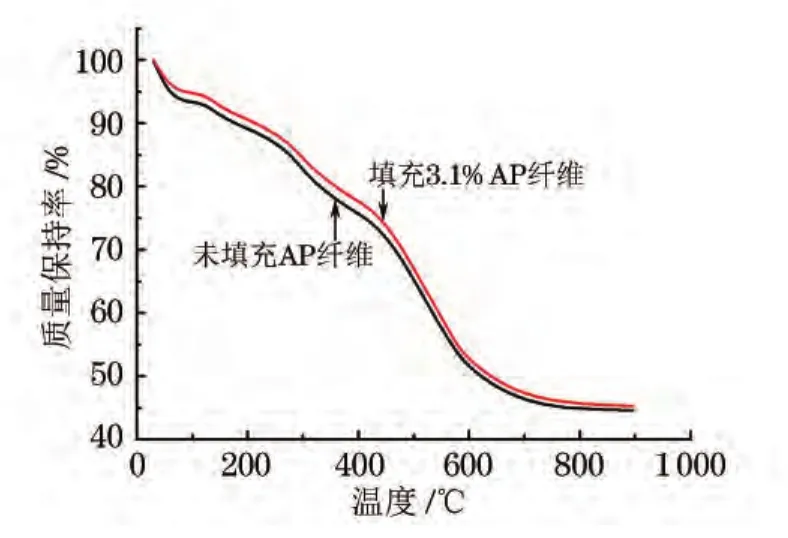

由图6可知,酚醛泡沫受热分解的过程可以分为三个阶段[18]:第一阶段在30~150℃,泡沫的质量损失速率较缓,主要是由未反应的游离苯酚、甲醛、低聚物和游离水的释放而引起的质量损失,质量损失在8%以内;第二阶段在150~450℃,这一阶段开始发生热解,进入热解和热解产物的聚合阶段,主要是酚醛树脂固化过程中生成的醚键断裂,生成更稳定的甲撑桥键,同时释放出水和CO2,导致酚醛中的氧原子散失,从而引起质量损失,质量损失在25%左右;第三阶段在450~900℃,是主要的热降解阶段,这一阶段酚醛树脂的大分子结构遭到破坏,发生脱氢及结构重排[19],到800℃时酚醛泡沫的质量基本稳定,900℃时酚醛泡沫的残留量在45%以上,这说明测试的酚醛泡沫均具有较好的热稳定性。此外,从图6中还可以看出,AP纤维增强泡沫的热失重曲线始终位于未填充AP纤维的酚醛泡沫之上,这表明AP纤维的加入有利于提高酚醛泡沫的热稳定性。这是因为AP纤维的热裂解温度高于400℃,其本身是热稳定性较好的一种纤维[14],因此能对酚醛泡沫的热稳定性起积极作用。

图4 不同填充量AP纤维增强酚醛泡沫的SEM形貌Fig.4 SEM images of different adding contents aramid-pulp fiber reinforced phenolic foams:(a)adding 3.1%aramid-pulp fiber,at the low magnification;(b)adding 3.1%aramid-pulp fiber,at the high magnification;(c)adding 6.02%aramid-pulp fiber,at the low magnification and(d)adding 6.02%aramid-pulp fiber,at the high magnification

图5 AP纤维的SEM形貌Fig.5 SEM morphology of aramid-pulp fiber

图6 不同AP纤维增强酚醛泡沫的热失重曲线Fig.6 Thermo gravimetric curves of different adding contents aramid-pulp fiber reinforced phenolic foams

3 结 论

(1)随着AP纤维填充量增大,酚醛泡沫的压缩强度和压缩模量均呈先增加后减小的变化趋势;当AP纤维的填充量为3.1%时,压缩强度达到最大,为0.37MPa;当AP纤维填充量为4.58%时,压缩模量达到最大,为14MPa。

(2)酚醛泡沫的泡孔呈近六边形结构,大部分为闭孔结构;未填充AP纤维时,泡沫的孔径不是很均匀;当加入3.1%AP纤维后,泡沫的孔径明显变小且均匀性有所提高,纤维分布在胞体壁中通过与树脂形成良好的结合起到增强效果;当填充6.02%AP纤维时,发泡效果恶化,表现为泡沫孔径增大,均匀性变差,且有大量胞体壁坍塌破坏的现象。

(3)添加AP纤维前后的酚醛泡沫均具有较好的热稳定性,AP纤维的加入有利于提高酚醛泡沫的热稳定性。

[1]周祝林.泡沫塑料的性能及应用[J].机械工程材料,1981,5(6):50-53.

[2]GARDZIELLA A,PILATO L A.Phenolic resins[M].Berlin Heidelberg:Springer Verlag,2000:2-5.

[3]杨彦峰,何继敏,陈同海.玻璃纤维/芳纶纤维混杂增强酚醛泡沫的研究[J].中国塑料,2014,28(1):17-21.

[4]LANDROCK A H.Handbook of plastic foams[M].New Jersey:Noyes Publications,1995:183-184.

[5]KNOP A,SCHEIP W.Chemistry and application of phenolic resins[M].New York:Springer,1979:3-5.

[6]SHEN Hong-bin,NUTT S R.Mechanical characterization of short fiber reinforced phenolic foam[J].Composites:Applied Science and Manufacturing,2003,34(9):899-906.

[7]卢子兴,邹波,李忠明,等.玻璃纤维束增强聚氨酯泡沫拉压力学性能[J].北京航空航天大学学报,2009(1):36-39.

[8]上官倩芡,蔡泖华.玻璃纤维增强不饱和聚酯基复合材料的力学性能[J].机械工程材料,2012,36(4):71-76.

[9]陈丰,张华,夏显明.长玻璃纤维增强聚氨酯泡沫复合材料的制备及工艺优化[J].机械工程材料,2013,37(12):54-59.

[10]高卫卫,曹海建,钱坤.玻纤增强酚醛泡沫的制备及性能研究[J].玻璃钢/复合材料,2013(8):17-20.

[11]SHEN Hong-bin,LAVOIE A J,NUTT S R.Enhanced peel resistance of fiber reinforced phenolic foams [J].Composites:Applied Science and Manufacturing,2003,34(10):941-948.

[12]YANG T P,KWEI T K,PEARCE E M.Blends and interpenetrating network of phenolic resins and polyamides[J].Journal of Applied Polymer Science,1990,41(5/6):1327-1332.

[13]李锦春,杨永兵,吕梦瑶,等.表面处理芳纶浆粕增强聚丙烯复合材料的结构与性能[J].现代化工,2008,28(2):47-51.

[14]尤秀兰,傅群,刘兆峰.芳纶浆粕纤维的结构性能与应用[J].产业用纺织品,2001,19(8):27-29.

[15]GIBSON L J,ASHBY M F.Cellular solids:structures&properties[M].New York:Pergamon Press,1988:176-181.

[16]卢子兴,严寒冰,王建华.聚氨酯复合泡沫塑料的准静态压缩力学性能[J].中国塑料,2004,18(2):31-34.

[17]ALONSO M V,AUAD M L,NUTT S,Short-fiberreinforced epoxy foams[J].Composites Part A:Applied Science and Manucturing,2006,37:1952-1960.

[18]HU Li-hong,ZHOU Yong-hong,ZHANG Meng,et al.Development of phenolic compounds production via lignin oxidation degradtion[J].Biomass Chemical Engineering,2012,46(1):23-33.

[19]刘书萌,李晓文,邹华维,等.酚醛泡沫在高温热处理过程中的结构和性能变化[J].塑料科技,2012,40(7):55-58.